铁素体核级锻件取样方法探讨

2016-11-01周灿

周 灿

(国核工程有限公司, 上海 200233)

材料技术

铁素体核级锻件取样方法探讨

周灿

(国核工程有限公司, 上海 200233)

基于ASME NB-2223标准的相关规定和要求,以锻件的受力情况和材料性能的影响因素为出发点,针对两类不同的锻件,分析了各自采用不同取样方法的原因,同时对应用这些取样方法时应注意的方面提出了一些意见。

核电; 锻件; 取样

在锻件的制造过程中,取样作为锻件生产和检验中的关键步骤,关系到对锻件实际性能的判断,决定了锻件的合格与否。在实际生产中应选择科学、合理的取样方法,保证取样位置能够具有足够的代表性、可操作性及经济性等。ASME作为核电领域的基本设计标准之一,其中对于锻件的取样方法的规定值得研究。笔者从不同类型锻件的受力特点和材料性能的影响因素出发,分析了ASME NB-2223中规定的两种取样方法的原因。

1 ASME NB-2223标准的介绍

在ASME第III卷各NX分卷中,NX-2200规定了铁素体材料的试样制备问题,其中NX-2223详述了铁素体锻件的取样要求。以NB-2223为例,分别规定了两种不同情况下所应采取的取样方法,分别为NB-2223.1和NB-2223.2。NB-2223.1适用于结构相对简单、壁厚不超过一定厚度的锻件;NB-2223.2适用于特厚且复杂的锻件。

2 简单薄壁锻件的取样

2.1 简单薄壁锻件的取样方法

对于简单薄壁锻件,按照ASME NB-2223.1的规定,切取试样时,应使试样的纵轴到任何表面的距离至少为T/4,且试样长度的中线到任何第二表面的距离至少为T,此处T为锻件热处理最大厚度[1]。

这种取样方法目前应用最广。AP1000核岛主设备的大部分筒体和封头都采用了这种取样方法。NB-2223.1适用于结构相对简单、壁厚不超过一定厚度的锻件。对于这类锻件适用于NB-2223.1规定的取样方法原因,下面将以筒体锻件为例,从锻件本身的性能和其受力情况进行分析。

2.2 薄壁容器的受力分析

对于薄壁容器而言,其适用性一般做如下规定:

(1)

式中:Do为筒体外径,Di为筒体内径。

当K>1.2时,视为厚壁;当K≤1.2时,视为薄壁。进行受力分析时,大部分筒体锻件都适用于薄膜应力模型。

轴向应力:

(2)

切向应力:

(3)

式中:p为容器内压;D为容器直径;δ为壁厚。

由于壁厚很薄,可近似认为上述应力沿壁厚均匀分布,筒体锻件上任一点沿筒体轴向和切向的两方向上受力,且切向应力为轴向应力的2倍。因此,对于锻件的性能,要求性能最差的位置能够达到设计要求,且性能均匀稳定,不能具有明显的方向性。

2.3 锻件性能的分析

化学成分确定的钢种,影响其性能的主要工艺包括钢锭铸造、锻造和热处理三个阶段。

2.3.1 钢锭铸造

钢锭铸造凝固后晶粒较为粗大,通常由表及里形成表层细晶区,柱状晶区和中心等轴晶区,见图1。

就宏观组织而言,表面细晶区一般比较薄,对质量和性能的影响不大。柱状晶在生长过程中凝固区域较窄,其横向生长受到相邻晶体的阻碍,树枝状晶得不到充分地发展,分支较少。因此结晶后显微疏松等晶间杂质少,组织比较致密。但柱状晶比较粗大,晶界面积小,并且位向一致。柱状晶性能具有明显的方向性:纵向好,横向差。中心等轴晶区的晶界面积大,杂质和缺陷分布比较分散,且各晶粒之间位向也各不相同,故性能均匀而稳定,没有方向性。其缺点是枝晶比较发达,显微疏松较多,凝固后组织不够致密。等轴晶细化能使杂质和缺陷分布更加分散,从而在一定程度上提高各项性能[2]。

考虑到内压薄壁容器的受力情况,一般希望在后续制造中采取措施减少柱状晶,获得较多的甚至全部的等轴晶,且晶粒要尽可能细。这样才能充分提高在原有柱状晶区位置上的材料性能。

另外锻件取样的位置也与钢锭内部存在的偏析有关,取样位置应该置于容易产生缺陷的位置,只有这样试样合格才能代替整个锻件,保证使用中的安全。由于钢锭在结晶过程中选分结晶的结果,柱状晶与等轴晶的交界面,刚开始形成等轴晶时的结晶区造成的底部沉积锥(负偏析区),最终凝固区域的缩孔及其附近低熔点夹杂物富集的正偏析区等,是主要缺陷集中区域,均处于表层下1/4壁厚以内。

钢锭主要缺陷及其分布见图2。

2.3.2 锻造

锻造的目的主要有两点:一是成形,二是改善内部质量。就改善内部质量的角度而言,锻造能消除铸造中的某些缺陷,如将气孔和疏松焊合;改善夹杂物和脆性物的形状、大小及分布;部分消除偏析;将具有明显方向性的粗大柱状晶、树枝晶变为性能均匀而稳定的细小等轴晶,使材料的致密度和力学性能有所提高。

钢锭表面的细晶带在锻造的加热过程中几乎全部因氧化而消失,锻件主要由钢锭的柱状晶带和等轴晶带组成。一般钢锭头部的缩孔区域和尾部的三角沉积晶区属于缺陷集中区,会通过切头去尾而切除。柱状晶带和等轴晶带这两个晶带的交界区域是各种偏析缺陷比较集中的区域。

在锻造过程中,随着变形程度的增加,钢锭内部粗大的树枝状晶逐渐沿主变形方向伸长,与此同时,晶间富集的杂质和非金属夹杂物的走向也逐渐与主变形方向一致,于是在顺着主变形方向上形成具有流线型的“纤维组织”。在热变形过程中,由于再结晶,被拉长的晶粒变成细小的等轴晶,而流线却稳定地保留。这种纤维组织,沿流线方向比垂直流线方向具有更好的力学性能,见图3[3]。

因此,取样时尽量避开锻件表面由柱状晶组成的组织致密、缺陷较少和质量较好的区域。

2.3.3 热处理

对于铁素体锻件而言,性能试验前一般都进行调质热处理。在化学成分一定、热处理工艺确定的情况下,淬火时的组织转变主要受冷却速度的影响。

当冷却速度较快时,最终得到马氏体和下贝氏体组织;当冷却速度较小时,得到铁素体、珠光体和上贝氏体组织(见图4)。马氏体和下贝氏体组织硬度和强度相对较高,韧性和塑性较低。这些组织在随后的回火热处理中还会变化,性能按照不同回火温度得到不同的强度和塑性组合,一般来说,淬火时冷却速度越快,得到的组织晶粒度越小,材料的综合性能也越好[4]。

对于薄壁锻件而言,锻件表面和心部冷却速度差别不大,合理控制热处理工艺和淬火冷却条件,锻件的组织和整体性能获得较好的均匀性[5]。冷却速度对于锻件表面和心部性能的影响并不是主要原因。

对核电主设备锻件,壁厚一般较厚,即使壁厚与直径相比还属于薄壁筒体,但是锻件表面的冷却速度与心部的冷却速度已经相差很大,会形成各种不同的组织状态,这时取样位置的问题就很重要了。

理想的锻件组织是贝氏体,回火后的组织具有较好的综合力学性能。在锻件热处理壁厚过厚的情况下,锻件内部特别是心部冷却速度缓慢,会形成铁素体+珠光体组织,这样就难以达到设计的性能要求[6]。

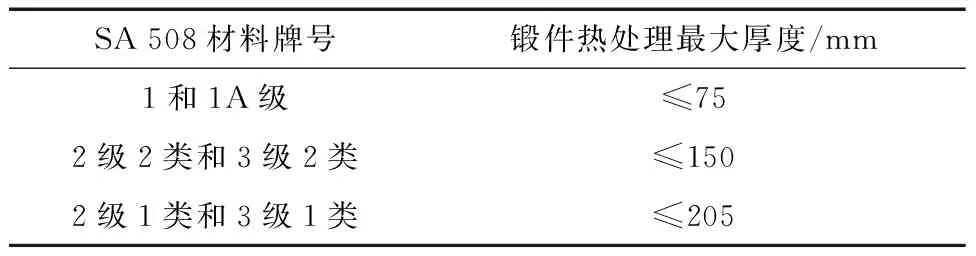

ASME SA508第6.1.6.2节中采用上述取样方法时同时推荐对壁厚进行了限制[7],见表1。

表1 锻件壁厚

上海交通大学潘健生院士的团队在研究SA-508 Gr.3材料不同冷却条件下显微组织时得出的结论是:对于厚壁接近200 mm的大锻件在水淬情况下,截面上的组织分布是不均匀的,而且受淬火冷却速度的影响十分敏感。至于厚度大于200 mm的大锻件心部冷速已落入出现块状α-Fe的范围,难以达到标准的要求[8]。该结论与标准推荐的205 mm吻合。

综上所述,结合对薄壁筒体锻件的受力和锻件性能影响因素的分析,对于受力情况简单、壁厚在一定范围内的锻件,采用NB-2223.1规定的取样方法主要基于以下三点:

(1) 锻件各处受力均匀,在筒体切向上应力最大。

(2) 使试样纵轴线位于T/4以内处是为了避开锻件表面由钢锭柱状晶组成的组织致密、缺陷较少和质量较好的区域,而使试样处于缺陷较多的柱状晶与等轴晶交界区或中心等轴晶区。

(3) 试样轴线的中点离开热处理端面至少1倍壁厚的要求,也是为了避开锻件端部冷却条件较好的区域,使试样具有更好的代表性。

3 特厚且复杂的锻件取样

3.1 特厚且复杂锻件的取样方法

对于特厚且复杂的锻件,按照ASME NB-2223.2的规定,切取试样时,应使试样的纵轴离最近热处理表面至少等于所规定的高拉应力表面到最近的热处理表面的最大距离,且试样长度的中线到其他热处理表面至少为此距离的2倍。在任何情况下,试样的纵轴到任何热处理表面的距离不得小于19 mm,试样长度的中线到任何第二表面的距离至少为38 mm[1]。

该方法适用于特厚且复杂的锻件。这类锻件相比简单薄壁锻件,主要有以下两个特点:

(1) 锻件的应力不能简化为沿壁厚方向均匀、规则分布的模型。此类锻件表面和内部的应力分布存在差异,甚至比较复杂;但是一般说来表面受力最大,越往心部受力越小。

(2) 对于特厚锻件,锻件组织存在不均匀性是必然的,主要体现在内部和近表面性能差异很大。由于表面冷却速度大于内部材料的冷却速度,因此表面材料的性能也比内部材料的性能要好。

3.2 采用NB-2223.2取样方法的原因

正如NB-2223.2所规定的那样,对于采用这种取样方法的复杂锻件而言,证书持有者(一般是设计方)应规定在使用中承受高拉应力的成品表面。由于该类锻件的运行工况、形状结构等普遍都比较复杂,因此基于这些因素的应力分析较简单锻件而言就相对困难,需要进行大量的分析计算。但定性地讲,该类锻件应力分布的一般规律是:在标注了表面高拉应力的区域受力较为集中,在锻件内部受力则远远小于表面高拉应力区。

因此,对于该类锻件性能的考核,主要关注于表面高拉应力区的性能。该类锻件在正常工况下,内部受力实际都远小于材料的设计屈服强度,若以设计屈服强度考核锻件内部性能,首先是没有必要,其次加大了锻件的制造难度(大量锻件解剖的事实数据也已经表明,材料壁厚超出一定厚度,内部根本达不到按照薄壁锻件制定的标准性能要求),对于资源的利用也是一种浪费。

3.3 应用NB-2223.2取样方法的要点

(1)对于高拉应力区而言,不应理解为由于锻件本身形状结构而造成的局部区域的应力集中,它应该是设计方根据设备运行工况下受力情况和锻件的形状结构等多种因素计算出来的一个规则的面,既不是集中于某一点,也不是某条线。

(2) 在确定了表面高拉应力区后,以此为基准确定高拉应力区距最近热处理表面的距离。需要指出的是,可能存在以下一种情况,即高拉应力区表面与最近的热处理表面并不平行,高拉应力区表面上的点到最近热处理表面的距离有大有小,此时要取最大值,即为取样时的基准热处理余量t。因此,此处的t同样不能简单规定为19 mm。只有当通过上述方法确定的t小于19 mm时才以此为基准。

(3) 设计方应该通过计算确定在内部应力下降的情况下,材料内部性能的下降相对于该处的受力情况仍然具有足够的设计裕量。

4 结语

(1) 对于结构简单的薄壁锻件,锻件内外各处的受力情况基本一致,取样部位应位于锻件综合性能较差的部位。

(2) 对于特厚且复杂的锻件,其受力情况复杂,锻件组织存在不均匀性,除验证高拉应力区处的材料性能外,还应通过计算确定材料内部性能的下降相对于该处的受力情况仍然具有足够的设计裕量。

[1] ASME. Procedure for obtaining test coupons and specimens for quenched and tempered material: NB-2220[S]. New York: ASME, 2000

[2] 胡赓祥, 蔡珣, 戎咏华. 材料科学基础[M]. 2版. 上海: 上海交通大学出版社, 2006: 310-311.

[3] 徐洲, 姚寿山. 材料加工原理[M]. 北京: 科学出版社, 2003: 170-171.

[4] 金河, 董泽忠, 田洪志, 等. AP1000核电厂蒸汽发生器下筒体A大锻件力学性能试验不合格原因分析[J]. 发电设备, 2014, 28(3): 189-192, 210.

[5] 龚正春, 杨丽霞. 核电蒸汽发生器用SA-508. Gr3. Cl1锻件材料均匀性试验研究[C]//2010年核电站新技术交流研讨会论文集. 深圳: 中国电机工程学会, 2010.

[6] 刘正东, 林肇杰, 陈红宇, 等. 508-3钢特厚超大锻件淬火冷却实验研究[C]//第九次全国热处理大会论文集. 大连: 中国机械工程学会, 2007.

[7]ASME. Specification for quenched and tempered vacuum-treated carbon and alloy steel forgings for pressure vessels: ASME SEC II SA-508/SA-508M[S]. New York:ASME,2002.

[8] 韩利战, 顾剑锋, 龙智南, 等. 不同冷却条件下核电大锻件用钢显微组织分析[C]//中国核学会2011年年会论文集. 贵阳: 中国核学会, 2011.

Discussion on the Sampling Method for Nuclear Safety Class Ferrite Forgings

Zhou Can

(State Nuclear Power Engineering Co., Ltd., Shanghai 200233, China)

Based on ASME NB-2223, an analysis was conducted on the reasons to apply different sampling methods for two forgings from the aspect of stress conditions and the factors impacting the forging properties, while some suggestions proposed for the application of these sampling methods.

nuclear power; forging; sampling

2016-01-18

周灿(1988—),男,工程师,从事AP1000核电主设备技术工作。

E-mail: zhoucan@snpec.com.cn

TM623.4

A

1671-086X(2016)05-0329-04