分段式低温省煤器在锅炉排烟余热回收中的应用

2016-11-01王志军熊源泉苏银海

王志军, 熊源泉, 苏银海, 宋 杰

(东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096)

分段式低温省煤器在锅炉排烟余热回收中的应用

王志军, 熊源泉, 苏银海, 宋杰

(东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096)

针对常规一段式低温省煤器排挤的抽汽品质受到排烟温度、排烟温降值及锅炉凝结水温度限制的问题,提出应用分段式低温省煤器烟气余热回收系统,实现分段回收烟气余热以提高低温省煤器排挤的抽汽品质。并通过对常规低温省煤器和分段式低温省煤器的计算分析,得出结论:分段式低温省煤器热力性能优于常规低温省煤器;通过系统参数的优化,分段式低温省煤器经济性能可高于常规低温省煤器。

低温省煤器; 分段式; 冷凝水; 抽汽

排烟热损失是锅炉机组热损失最大的一项,一般占锅炉热损失的5%~6%。增设低温省煤器是回收这部分排烟热损失常用手段之一。将回收的余热注入汽轮机回热系统,减少回热系统的抽汽量,增加汽轮机做功。某电厂通过在2台315 MW机组的空气预热器后、除尘器前增设低温省煤器,降低供电煤耗1.651 4 g/(kW·h)[1];另一电厂1 000 MW机组通过在脱硫塔前增设烟气冷却器,使机组供电煤耗下降了2.71 g/(kW·h)[2]。因此,增设低温省煤器可以一定程度上回收锅炉排烟热损失,但由于常规低温省煤器都是一段式的,受机组排烟温度、排烟温降值及低温省煤器入口凝结水温度的限制,常规低温省煤器能排挤的抽汽品质会受限(排挤的抽汽品质越高,余热利用效率越高,然而一般最高只排挤至次末级抽汽[3-6]),从而导致烟气余热利用的效率有限。

针对上述问题,笔者对常规的低温省煤器烟气余热回收系统进行深入分析,并充分考虑机组实际运行约束条件,按能量梯级利用的原则,提出应用分段式低温省煤器烟气余热回收系统,实现烟气余热的梯级利用,进一步提高低温省煤器对排烟余热的利用效率;并结合国内某600 MW燃煤机组,对分段式低温省煤器烟气余热回收系统进行了详细的热力性能及经济性能分析。

1 低温烟气余热回收系统方案分析

1.1 研究对象

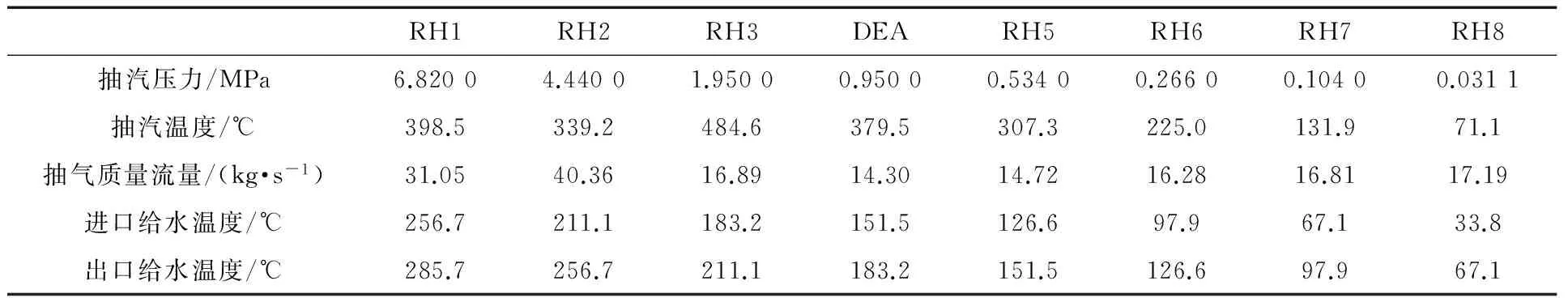

研究对象为国内某600 MW燃煤机组,型号为HG-1729/26.15-YM1的超超临界变压运行直流锅炉及型号为CCLN600-25/600/600(TC2F-48型)超超临界中间再热凝汽式汽轮机。锅炉燃用设计煤种(w(Car)=58.60%、w(Har)=4.07%、w(Oar)=6.01%、w(Nar)=0.91%、w(Sar)=0.57%)时,锅炉煤耗为294.7 g/(kW·h),锅炉设计热效率为41.7%,设计排烟温度为126 ℃,实际排烟温度为130 ℃。汽轮机热力系统的主要参数及相应的汽水流程图见表1和图1。

表1 汽轮机各级加热器设计热力参数

1.2 常规低温省煤器烟气余热回收系统

该燃煤机组实际排烟温度为130 ℃,考虑到低温腐蚀、经济性及换热器的材料、成本,设计经过低温省煤器冷却后烟气温度降低至90 ℃。原则上安装低温省煤器后排挤的汽轮机抽汽品质越高,汽轮机做功量越大,低温省煤器的节能效果越佳[7-9]。然而锅炉实际排烟温度只有130 ℃,排烟温度较低,仅可加热能级较低的低压加热器出口凝结水。结合上述汽轮机的热力系统参数,RH8、RH7、RH6、RH5级低压加热器进口凝结水的温度分别为33.8 ℃、67.1 ℃、97.9 ℃、126.6 ℃。烟气温度只有130 ℃,只能加热RH8、RH7、RH6级低压加热器进口凝结水;又由于RH8级本身的抽汽品质较低,再考虑到RH6级低压加热器进口凝结水温度已有97.9 ℃,再加上工程上换热器设计时最小10 K以上的传热温差,经过低温省煤器冷却后烟气温度会高于108 ℃,此时烟气温降较低,余热并没有得到充分利用。因此,利用常规低温省煤器排挤的一般是RH7级的汽轮机抽汽。具体方案设计可有并联(方案A:与RH7级低压加热器并联)和串联(方案B:串联于RH7和RH8级低压加热器之间)两种,具体见图2(a)和(b)。

1.3 分段式低温省煤器烟气余热回收系统

从图2中可以得知:常规低温省煤器都是一段式的,若想获得更高品质的排挤抽汽,低温省煤器需加热更高温度的凝结水,在保证最小传热温差高于10 K的前提下,经低温省煤器冷却后排烟出口温度会随之升高,从而导致烟气温降值大幅降低。在所给案例中,若低温省煤器加热RH8、RH7进口凝结水(33.8 ℃、67.1 ℃),排烟温度可设计降至90 ℃,排烟温降高达40 K。而低温省煤器若加热能级更高的RH6进口凝结水(97.9 ℃),保证10 K以上的传热温差,设计的排烟温度最低只能降至108 ℃,排烟温降只有约22 K。排烟温降减少了约18 K,烟气余热回收深度降低。

为此,笔者提出应用分段式低温省煤器烟气余热回收系统,即将烟气分为高温段(130 ℃~Tg1)和低温段(Tg1~90 ℃)。分段点温度Tg1的值视具体要加热凝结水温度而定。如在本文中,可利用高温段烟气加热RH6级低压加热器的进口凝结水,此时凝结水温度为97.9 ℃,则Tg1的值高于108 ℃即可。受RH6级低压加热器出口凝结水温度(126.6 ℃)限制,高温段低温省煤器只能采用串联的形式;低温段低温省煤器则可以采用并联(方案C)和串联(方案D)两种形式。具体的连接方式见图3。

2 低温烟气余热回收系统热力性能和经济性能分析

2.1 低温烟气余热回收系统热力性能

烟气余热回收系统结构参数见表2。

表2 烟气余热回收系统结构参数

系统净做功:

Wnet=W-Wf

(1)

式中:Wnet为烟气余热回收系统净做功量,kW;W为排挤的抽汽做功量,kW,可通过等效焓降法[10-12]计算获得;Wf为安装低温省煤器后风机增加能耗,kW,具体计算方法参考文献[13-15]。

烟气余热回收系统煤耗降低量[10-12]:

(2)

(3)

(4)

式中:b为机组等热量标煤煤耗率,g/(kW·h);br为安装低温省煤器后机组等热量标煤煤耗率,g/(kW·h);Δb为安装低温省煤器后等热量标煤煤耗降低量,g/(kW·h);Ez为原机组总吸热量,kW;Wz为原机组总输出功,kW。

图4、图5分别反映了四种烟气余热回收方案的净做功量及煤耗降低量随分段点烟气温度的变化情况。

从图4、图5中可以发现:分段式低温省煤器烟气余热回收系统(方案C、方案D)的热力性能优于常规低温省煤器烟气余热回收系统(方案A、方案B),且随着分段点烟气温度的降低,这种优势更加明显。如分段点温度从126 ℃降至108 ℃,方案D与方案A的净做功最大相差值从145 kW增大至568 kW,煤耗降低量最大相差值从0.07 g/(kW·h)增大至0.28 g/(kW·h)。这是由于分段点烟气温度降低后,有更多的热量被用来加热RH6级低压加热器的进口凝结水,更高品质抽汽被排挤得更多,汽轮机做功及节省的煤耗就更多。另外,同一类型低温省煤器烟气余热回收系统,串联方案(方案B相对于方案A,方案D相对于方案C)的热力性能要优于并联方案。尽管串、并联方案输入汽轮机热力系统的热量相同,排挤抽汽做功量相等,但由于串联方案凝结水流量大,温升较小,传热温差大,换热面积小,风机的能耗增加就小,最终导致串联方案的净做功量及节省煤耗量高于并联方案。

2.2 低温烟气余热回收系统经济性能

在燃煤机组定功率的情况下,烟气余热回收系统的综合经济性能取决于机组煤耗降低量、燃煤市场价格、机组年运行时间、设备成本及相应的维护费用[16-17]。机组负荷不变,煤耗降低量也就不会改变,设备成本及相应的维护费用在系统安装后也不会改变,因此会带来烟气余热回收系统的综合经济性能变化的主要因素是燃煤市场价格及机组年运行时间。本文计算时,设备年运行时间取全国发电设备平均利用小时4 329 h。

年节省标煤量:

Δbz=Δb×Wz×t

(5)

式中:Δbz为年节省标煤量,t/a;t为运行时间,取4 329 h/a。

系统设备成本:

WA=(A×p)/106

(6)

式中:WA为设备总成本,百万元;A为系统总换热面积,m2;p为单位换热面积成本,取750元/m2[10]。

系统设备年维护费用:

Wo&m=WA×4%

(7)

式中:Wo&m为设备维护费用,百万元,取设备费用的4%[10]。

烟气余热回收系统年均净收益为:

Y=(Δbz×X)/106-WA/n-Wo&m

(8)

式中:Y为年均净收益,百万元/年;X为标煤价格,元/t;n为系统设计使用寿命,取15年。

图6反映了在不同标煤市场价格下,烟气余热回收系统各方案的年均净收益情况。同类型低温省煤器,串联方案(方案B、方案D)经济性能明显优于并联方案(方案A、方案B)。这是因为串联方案传热温差大,换热面积小,设备成本小,同时风机能耗也小,净做功量大,相比并联经济性更高。

对于分段式低温省煤器并联方案(方案C),年均净收益随分段点温度Tg1的降低而降低,虽然从图4中可以看出分段点温度Tg1降低会带来系统净做功量的增加,但同时系统换热温差也会降低,设备成本随之增大,在并联方案中,分段点温度Tg1降低后,设备成本的增加量大于系统净做功量增加带来的收益量。在标煤煤价低于600元/t时,分段式低温省煤器并联方案(方案C)的年均净收益总是低于常规低温省煤器并联方案(方案A)的年均净收益;而当标煤煤价达到600元/t时,Tg1高于一定值后,分段式低温省煤器并联方案(方案C)的年均净收益将高于常规低温省煤器并联方案(方案A)。

对于分段式低温省煤器串联方案(方案D),年均净收益随分段点温度的降低而呈现出先增大后减少的趋势。同分段式低温省煤器并联方案(方案C)相似,分段点温度Tg1降低会同时带来系统净做功量的增加和设备成本增大。Tg1高于一定值时,系统净做功量增加带来的收益高于设备成本的增大,随Tg1降低,年均净收益是增加的;而当Tg1继续降低,系统净做功量增加带来的年均净收益增加将低于设备成本的增大,年均净收益呈下降趋势。因此,存在某一分段点温度Tg1使得方案D的年均净收益达到最大。随着标煤煤价增大,年均净收益最大时对应的Tg1是降低的。如在标煤煤价为464元/t时,年均净收益最大时对应的Tg1为126 ℃;在标煤煤价为700元/t时,年均净收益最大时对应的Tg1为118 ℃。分段式低温省煤器串联方案(方案D)在年均净收益最大时总是高于常规低温省煤器串联方案(方案B),随着标煤煤价的增高,这种优势更加明显。标煤价464元/t时,方案D的年均最大净收益80多万元人民币,是方案B的1.029倍,标煤价700元/t时,年均最大净收益为180多万元,则较方案B的年均最大净收益扩大至1.061倍。煤价的增加使得分段式低温省煤器串联方案的经济性能相比常规低温省煤器串联方案更优。

3 结语

笔者结合国内某600 MW燃煤机组热力系统参数及烟气参数,对分段式低温省煤器烟气余热回收系统进行了详细的热力性能及经济性能分析,并将之与常规低温省煤器烟气余热回收系统进行比较,得出结论如下:

(1) 分段式低温省煤器烟气余热回收系统(方案C、方案D)的热力性能优于常规低温省煤器烟气余热回收系统(方案A、方案B),且随着分段点烟气温度Tg1的降低,这种优势更加明显。

(2) 对于分段式低温省煤器并联方案(方案C),年均净收益随分段点温度Tg1的降低而降低。在标煤煤价低于600元/t时,分段式低温省煤器并联方案(方案C)的年均净收益总是低于常规低温省煤器并联方案(方案A)的年均净收益;而当标煤煤价达到600元/t时,Tg1高于一定值后,分段式低温省煤器并联方案(方案C)的年均净收益将高于常规低温省煤器并联方案(方案A)。

(3) 对于分段式低温省煤器串联方案(方案D),年均净收益随分段点温度呈现出先增大后减少的趋势。存在某一分段点温度Tg1使得方案D的年均净收益达到最大。分段式低温省煤器串联方案(方案D)在年均净收益最大时总是高于常规低温省煤器串联方案(方案B),且随着标煤煤价的增高,这种优势更加明显。

(4) 同一类型低温省煤器烟气余热回收系统,串联方案(方案B相对于方案A,方案D相对于方案C)的经济性能要优于并联方案。

[1] 金文成, 陈廷章, 徐杰英. 2×315 MW机组低温省煤器的改造方案研究[J]. 河南化工, 2013, 30(5-7): 15-19.

[2] 徐刚, 许诚, 杨勇平, 等. 电站锅炉余热深度利用及尾部受热面综合优化[J]. 中国电机工程学报, 2013, 33(14): 1-8.

[3] 刘鹤忠, 连正权. 低温省煤器在火力发电厂中的运用探讨[J]. 电力勘测设计, 2010(4): 32-38.

[4] 刘星. 电站锅炉降低排烟温度与防止低温腐蚀研究[D]. 北京: 华北电力大学, 2011.

[5] ESPATOLERO S, CORTÉS C, ROMEO L M. Optimization of boiler cold-end and integration with the steam cycle in supercritical units[J]. Applied Energy, 2010, 87(5): 1651-1660.

[6] WANG C J, HE B S, SUN S Y, et al. Application of a low pressure economizer for waste heat recovery from the exhaust flue gas in a 600 MW power plant[J]. Energy, 2012, 48(1): 196-202.

[7] 闰水保, 马新灵. 电站锅炉受热面能级分析[J]. 发电设备, 2006, 20(2): 104-107.

[9] FENG H C, ZHONG W, WU Y L, et al. Thermodynamic performance analysis and algorithm model of multi-pressure heat recovery steam generators (HRSG) based on heat exchangers layout[J]. Energy Conversion and Management, 2014, 81: 282-289.

[10] XU G, HUANG S W, YANG Y P, et al. Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J]. Applied Energy, 2013, 112: 907-917.[11] XU G, XU C, YANG Y P, et al. A novel flue gas waste heat recovery system for coal-fired ultra-supercritical power plants[J]. Applied Thermal Engineering, 2014, 67(1-2): 240-249.

[12] 张红方, 王勇, 田松峰, 等. 基于等效焓降法的低压省煤器系统经济性分析[J]. 节能技术, 201l, 29(5): 457-461.

[13] 《工业锅炉设计计算方法》编委会. 工业锅炉设计计算方法[M]. 北京: 中国标准出版社, 2005.

[14] 赵之军, 冯伟忠, 张玲, 等. 电站锅炉排烟余热回收的理论分析与工程实践[J]. 动力工程, 2009, 29(11): 994-997, 1012.

[15] 宋一平. 区域供热锅炉排烟能量深度回收研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

[16] 马新灵, 王慧, 魏新利, 等. 有机朗肯循环回收烟气余热的可行性研究[J]. 郑州大学学报(工程版), 2013, 34(3): 55-58.

[17] 杨勇平, 黄圣伟, 徐钢, 等. 电站锅炉烟气余热利用系统的热力学分析和优化[J]. 华北电力大学学报, 2014, 41(1): 78-83.

Application of Segmented Low-temperature Economizer in the Flue Gas Heat Recovery System of a Boiler

Wang Zhijun, Xiong Yuanquan, Su Yinhai, Song Jie

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University, Nanjing 210096, China)

To solve the problem that the quality of the extraction steam excluded by conventional one-part low-temperature economizer is limited by restrictions of the flue gas temperature, condensate water temperature and eventually exhaust temperature drop, a segmented low-temperature economizer flue gas waste heat recovery system was put forward to improve the quality of the extraction steam. Calculation and analysis results for both the conventional and segmented low-temperature economizer show that the thermal performance of segmented low-temperature economizer is superior to the conventional one, and the economic effect of segmented low-temperature economizer may be higher than the conventional one, through optimization of relevant system parameters.

low-temperature economizer; segmented type; condensate water; extraction steam

2016-03-01

国家自然科学基金(51376047)

王志军(1990—),男,在读硕士研究生,研究方向为烟气余热回收。

E-mail: 15105177212@163.com

TK222

A

1671-086X(2016)05-0294-05