酚醛树脂基泡沫炭的发泡行为及其孔结构控制

2016-10-31张永正王艳莉

龚 青, 詹 亮, 张永正, 王艳莉

(华东理工大学 化学工程联合国家重点实验室,特殊功能高分子材料及其相关技术教育部重点实验室,上海200237)

酚醛树脂基泡沫炭的发泡行为及其孔结构控制

龚青,詹亮,张永正,王艳莉

(华东理工大学 化学工程联合国家重点实验室,特殊功能高分子材料及其相关技术教育部重点实验室,上海200237)

结合热塑性酚醛树脂的热失重和粘-温特性,研究了升温速率对其发泡行为及泡沫炭力学性能的影响。结果表明,热塑性酚醛树脂的发泡温区在200~300℃,并遵循热点成核发泡机制;300~600℃温区中产生的裂解气主要影响气泡的膨胀速度,进而影响泡沫炭的孔径及孔结构的均一性;以0.5 ℃/min升至240 ℃,再以3 ℃/min升至600 ℃,所制泡沫炭孔结构较为均一,其平均孔径、密度及压缩强度分别为300 μm、0.51 g/cm3和12.5 MPa。

泡沫炭; 酚醛树脂; 孔结构

1 前言

泡沫炭作为多孔材料,因其独特的微米级孔、三维网状结构及优异的力学性能,使其在导热/隔热[1-3]、电磁屏蔽[4]、吸波[5]、催化[6]等领域具有广阔的应用前景。根据碳质前躯体的不同,泡沫炭主要分为煤基、沥青基和酚醛树脂基泡沫炭3种。中间相沥青,由于分子量分布窄、芳香分子结构易石墨化,是制备高导热泡沫炭的优质前躯体[7,8]。煤或煤沥青的优势在于原料来源丰富、成本低,一方面因其族组成分布较宽需要高压发泡,另一方面因其基体导热系数较低导致在发泡过程中热场难以控制,造成大尺寸泡沫炭孔结构的均一性难以调控[10]。相对以上两种碳质前躯体,酚醛树脂的分子量分布较窄、组分单一,因此在发泡过程中的黏度、粘弹性、裂解反应更易控制,进而在孔径、孔结构的均一性上具有明显优势;但所制泡沫炭不易石墨化,只能用作低导热隔热材料[11]。

酚醛树脂有热固性、热塑性两种,均可用作制备泡沫炭的碳质前躯体[11],但由于两种原料的发泡机理不同导致所制泡沫炭的孔结构及性能差异较大。热固性酚醛树脂需在发泡剂的辅助作用下于70~80 ℃下进行发泡,因此其初生泡沫的壁厚较薄、开孔率低,导致炭化后的泡沫炭压缩强度较低(0.2 MPa)而易脱粉[12]。热塑性酚醛树脂不需要添加发泡剂,而是利用其自身产生的裂解气在200~600 ℃进行自发泡,因此开孔率高、韧带较厚且初生泡沫基体的碳含量高,最终导致所制泡沫炭的压缩强度高、导热系数低。

酚醛树脂泡沫炭的力学、热学等性能主要取决于其孔结构和碳基体材质,而孔结构的控制又与发泡工艺密切相关[13]。笔者根据热塑性酚醛树脂的热分解特点及其粘温特性,研究不同热分解阶段的升温速率对酚醛树脂泡沫及泡沫炭孔结构(孔形,孔径,开孔率,韧带结构)及其力学性能的影响机制。

2 实验

2.1泡沫炭的制备

将80 g热塑性酚醛树脂和8 g六次甲基四胺粉溶于一定量的无水乙醇中,然后置于80 ℃的烘箱中干燥12 h。将干燥后的原料置于石英舟(30×30×80 mm3)内,于管式反应釜(Ф 60×1 000 mm2)中进行发泡。充入0.5~4.5 MPa的氮气,以0.5~3 ℃/min的升温速率升温至240 ℃,恒温2 h;再以0.5~3 ℃/min的升温速率升至600 ℃,恒温2 h。将初生泡沫炭置于炭化炉中,在高纯氮气保护下以3 ℃/min的升温速率升至700~1 000 ℃,恒温2 h,即制得泡沫炭。

2.2分析与表征

采用TA公司的SDT Q600 V8.1型热重分析仪,分析氮气气氛下酚醛树脂的热失重情况。采用Thermo Hakke公司的RS600型旋转流变仪测试酚醛树脂的粘-温曲线。通过FEI公司的Nova Nano 450型场发射扫面电镜观察泡沫炭的表面形貌。根据GB/T1041-2008国标测试泡沫炭的力学性能。

3 结果与讨论

3.1酚醛树脂的物理性质

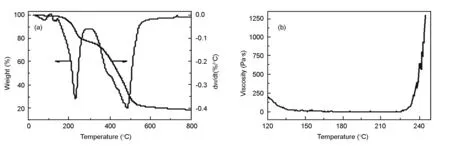

由图1(a)可知,在惰性气氛下,当酚醛树脂加热到800 ℃时,失重高达80%,并分别在100~300 ℃、300~600 ℃两个温区出现典型的失重峰。其中,在100~300 ℃失重20%,300~600 ℃失重60%。由图1(b)可以看出,该原料在135 ℃以内逐渐熔融且黏度逐渐降低;当达到150 ℃时,基本接近液态,直至225 ℃。在135~225 ℃温区内,酚醛树脂的黏度几乎不变,说明在此温区内失重的成分主要为轻组分;但当温度高于225 ℃后,酚醛树脂开始发生裂解反应,有部分裂解气产生,因此黏度快速增加。图1(a)表明酚醛树脂在300~600 ℃发生了剧烈的裂解反应,且此温区内失重高达60%,因此其黏度理论上也应延续225~240 ℃快速增加。

图 1 酚醛树脂的(a) TG-DTG和(b)黏-温曲线

3.2升温速率对酚醛树脂泡沫孔结构的影响

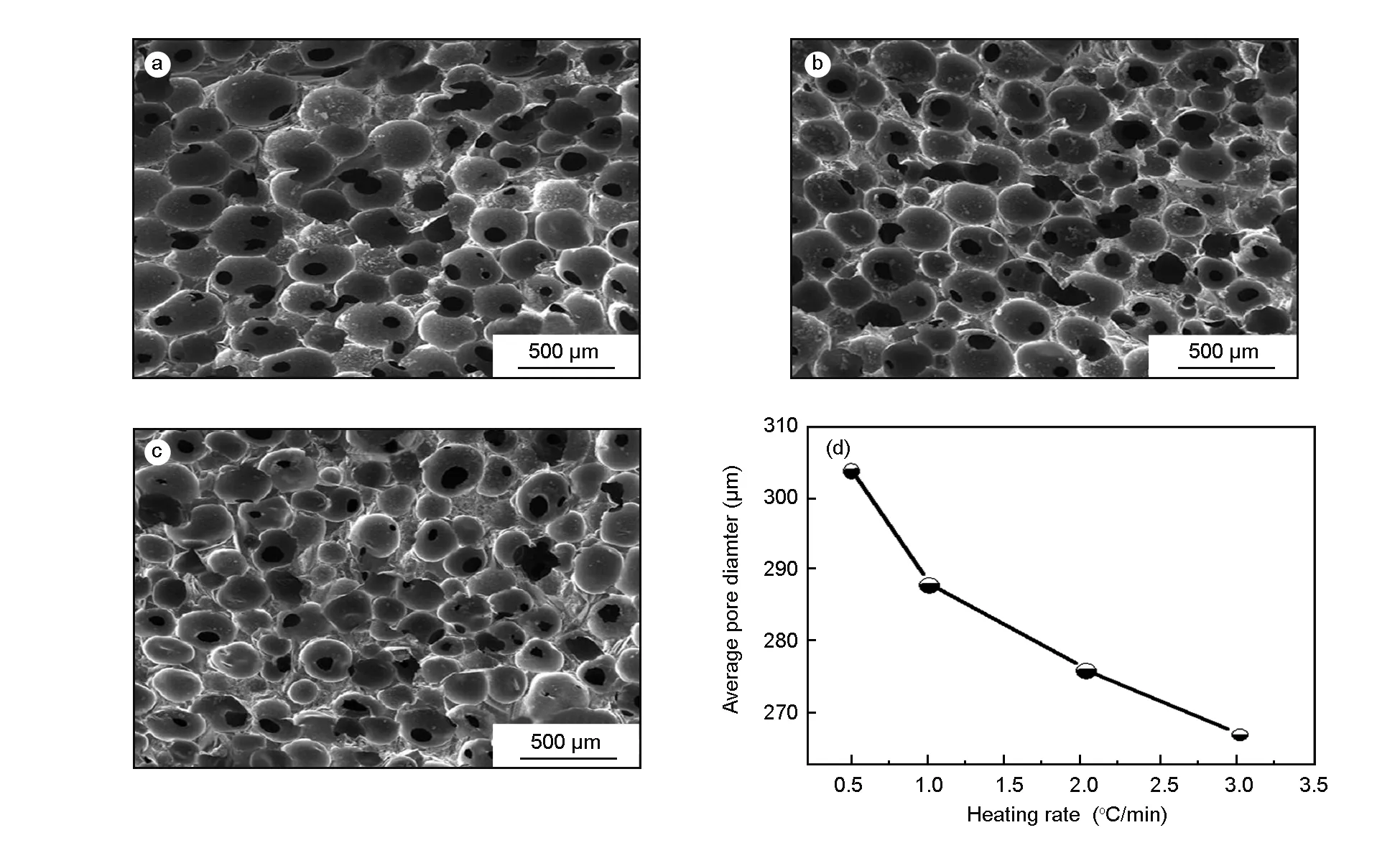

图2(a)表明,当以0.5 ℃/min的升温速率升至240 ℃并在此温度下恒温2 h时,酚醛树脂能够发泡,且所制酚醛树脂泡沫的孔结构较为均一。由图1(a)可以看出,酚醛树脂原料在100~300 ℃失重20%,说明有一定轻组分的逸出或产生适量的裂解气,而这部分气体正好发挥发泡剂的功能。另外,当温度高于225 ℃后,酚醛树脂的黏度迅速增大;在225~240 ℃升温过程中,其黏度由20 Pa.s快速升至1 250 Pa.s,增大了60倍。说明在225~240 ℃升温和240 ℃的恒温过程中,上述气体在外界压力和熔融基体粘弹性的抑制下将发挥发泡剂的功能。图2(a)还表明,所制酚醛树脂泡沫的孔结构非常均匀、孔径集中分布在304 μm左右,这应归因于酚醛树脂原料较窄的分子量分布。从图2(a)泡孔的孔型来看,所制酚醛树脂泡沫的泡孔为典型的球形孔,说明该发泡机理遵循热点成核机制。即,酚醛树脂在发泡过程中,部分轻组分或裂解气先形成气泡核,后续产成的气体将以气泡核为中心逐渐从熔融基体中扩散、聚集、膨胀,形成气泡;在外界压力和熔融基体粘弹性的抑制作用下,气泡稳定在熔融基体内,即形成酚醛树脂泡沫。

图 2 不同升温速率条件下所制酚醛树脂泡沫的孔结构形貌和分布

比较图2(b)和2(c),发泡过程中,随着升温速率的增加,所制酚醛树脂泡沫的孔径逐渐减小、开孔率逐渐降低。其中,当升温速率从0.5 ℃/min提高到3 ℃/min后,所制酚醛树脂泡沫的平均孔径由304 μm降到267 μm(图2(d))。酚醛树脂中的轻组分或裂解气形成气泡核后,先进行扩散、团聚,然后开始发生膨胀,但在膨胀过程中要受气泡外界压力和熔融基体粘弹性的抑制作用。当气泡内的压力大于外界压力时,气泡会不断膨胀,直至内外压力达到平衡;同时,在气泡膨胀过程中,气泡的膨胀程度也要受到熔融基体粘弹性的影响。因此,在气泡膨胀过程中,升温速率将直接影响到气泡的膨胀速率和膨胀体积。当升温速率较慢时,熔融基体黏度的变化较小,相应气泡的膨胀体积要大,对应较大的孔径;如果升温速率较快,熔融基体在裂解气生成过程中黏度的变化也较快,相应就会一定程度地抑制气泡的膨胀,因此气泡的体积较小、泡孔的孔径较小。另外,由于升温速率较快,熔融基体的粘弹性也会快速增大,相应对气泡的抑制作用更强,因此所制酚醛树脂泡沫的开孔率相应降低。

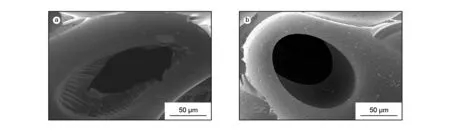

升温速率对泡孔的开孔结构也会造成一定的影响。图3是升温速率分别为0.5、3 ℃/min所制酚醛树脂泡沫的开孔结构图。当扩散的气体在气泡核附近发生扩散、聚集过程中,气泡逐渐膨胀变大,但当气泡长大到一定程度时,气泡之间的韧带结构及孔壁的壁厚主要取决于泡孔密度。在此过程中,如果升温速率较慢,则泡孔的孔壁会随生成裂解气的量的增大而逐渐变薄,当孔壁基体的粘弹性不足以抑制气泡膨胀时就开始发生破裂,形成图3a所示的锯齿状开孔结构。如果升温速率较快,则裂解气聚集的速度也较快,一旦此时熔融基体的粘弹性不足以抑制气泡的膨胀时,则易直接形成开孔结构;同时,由于此时熔融基体的黏度仍较低,开孔处熔融基体的表面会在表面张力的作用下变得较为光滑,见图3(b)。

3.3升温速率对泡沫炭孔结构的影响

虽然利用酚醛树脂在100~300 ℃温区产生的轻组分或裂解气能够制得孔结构较为均一的酚醛树脂泡沫,但酚醛树脂泡沫在后续300~600 ℃热处理过程中会继续发生裂解反应,导致最终泡沫炭的孔结构(孔壁,韧带,微裂纹)难以控制。对此,笔者继续研究了酚醛树脂泡沫向泡沫炭转化过程中升温速率对泡沫炭孔结构的影响。

图 3 升温速率对酚醛树脂泡沫开孔结构的影响

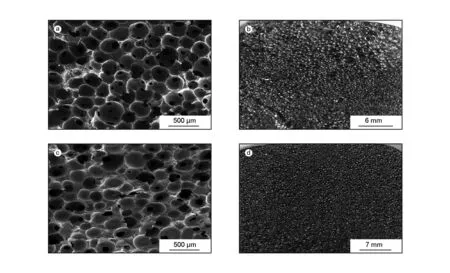

图 4 不同升温速率条件下所制泡沫炭的SEM照片

将图2(a)所制酚醛树脂泡沫继续以0.5 ℃/min的升温速率升至600 ℃并恒温2 h后,同样制得孔结构如如图2(a)所示的泡沫炭(图4(a))。该泡沫炭的孔径相对较为均一,孔径集中分布在300 μm左右,但开孔率较高。图1(a)表明所用酚醛树脂在100~300 ℃、300~600 ℃两个温区分别出现两个明显的失重峰。第一个峰主要归因于轻组分的逸出和部分裂解气的产生,在此失重过程中其黏度也由20 Pa.s快速增大到1 250 Pa.s。第二个峰应归因于大量裂解气的产生,在裂解气产生过程中,酚醛树脂的分子量会快速增大并最终转化为碳;理论上,在此升温阶段,其黏度只会延续240 ℃的1 250 Pa.s继续快速增大,而不会出现黏度降低过程或出现新的适宜于发泡的黏度平台。结合图4(a),所制泡沫炭的孔型仍为典型的球形孔,且分布较为均匀;与图2(a)相比其孔形、韧带及孔壁结构均未出现明显的变化,说明酚醛树脂泡沫在300~600 ℃升温过程中并未出现二次造孔的特征。这是因为虽然在此过程中有大量裂解气生成,但会以气体形式直接从“通道”中逸出,同时在此升温过程中酚醛树脂的黏度快速增大,不存在适合发泡的黏度区间。该结果表明酚醛树脂泡沫炭的发泡阶段主要发生在225~240 ℃温区,其发泡效果主要取决于该温区生成的气体的量以及熔融基体的流变特性。从图2(a)还可看出,因酚醛树脂在240 ℃其黏度仅为1 250 Pa.s,仍有部分气体从孔壁逃逸出去而形成部分开孔的结构,且这些开孔的结构最终会在酚醛树脂泡沫内部形成“通道”。因此,尽管酚醛树脂泡沫在300~600 ℃升温过程中产生大量的裂解气,但此部分裂解气只能以气体的形式从“通道”中逸出。需要指出的是,由于酚醛树脂泡沫经过600 ℃的热处理后,因大量裂解气的产生基体碳发生了一定的体积收缩,导致所制泡沫炭的孔径较图2(a)适度变小,为300 μm左右。

由图4(b)可知,当酚醛树脂泡沫以0.5 ℃/min的升温速率直接升至600 ℃并恒温2 h时,所制泡沫炭存在严重的分层现象。可以看出,所制泡沫炭上层的孔径明显大于中下部的孔径。气泡形成后,当气泡内的压力大于外界压力时,气泡会不断膨胀;在膨胀过程中,升温速率较慢,熔融基体的黏度变化相应也较慢;在300~600 ℃产生的裂解气就会沿着“通道”不断地由基体内部向上层逃逸。而在逃逸过程中,那些闭孔结构的泡孔必然还在继续膨胀,最终造成泡沫炭的分层现象。

将图2(a)所制酚醛树脂泡沫继续以3 ℃/min的升温速率升至600 ℃并恒温2 h后,制得如图4(c)所示的泡沫炭。比较图4(c)和4(a),在后续热处理阶段,升温速率较快,导致泡沫炭的平均孔径相应变小、开孔率降低,但泡沫炭的整体结构及孔结构的均一性(图4(d))明显变好。一旦酚醛树脂形成泡孔结构后,后续的升温速率越快,其黏度和粘弹性变化越快,相应对300~600 ℃产生的裂解气的抑制作用更强,进而后续生成的气体对泡孔的影响越小。

3.4升温速率对酚醛树脂基泡沫炭性质的影响

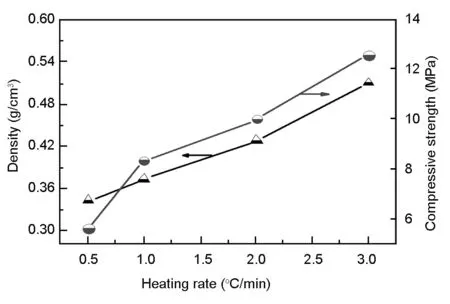

如图5所示,所制酚醛树脂基泡沫炭的密度和压缩强度均随升温速率的增大而增加。其中,当升温速率由0.5 ℃/min提高到3 ℃/min时,其体积密度由0.34 g/cm3增至0.51 g/cm3、压缩强度由5.6 MPa增大到12.5 MPa。

图2(d)表明,升温速率越高,泡沫炭的平均孔径越小,相应发泡体积变小,导致密度增大。泡沫炭的压缩强度主要取决于泡孔密度、平均孔径、开孔率、韧带结构及基体碳的性质。如同图2~4的分析,升温速率越快,泡沫炭的平均孔径变小、开孔率变小,且韧带较厚,因此导致其压缩强度也随之增大。需要指出的是,当酚醛树脂泡沫以3 ℃/min升至600 ℃进行热处理时,其压缩强度高达12.5 MPa,远高于未改性的中间相沥青基泡沫炭(3~7 MPa)[14,15]。该结果应归因于酚醛树脂基泡沫炭较窄的孔径分布及其较小的孔径(300 μm)。

图 5 升温速率对泡沫炭密度和压缩强度的影响

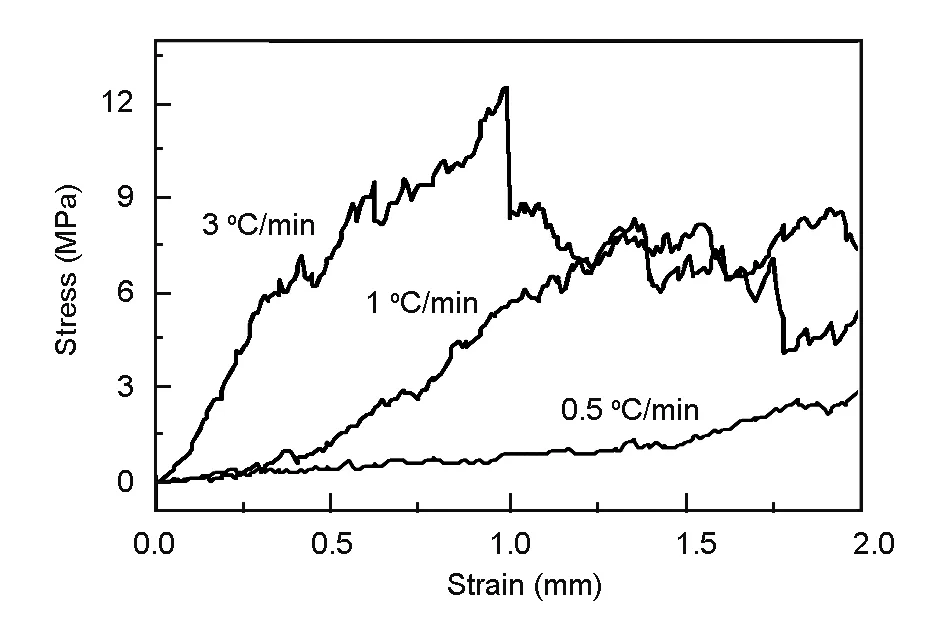

升温速率对泡沫炭的力学性能有很大影响。由图6可以看出,随着升温速率的提高,泡沫炭的最大应力增大,最大应力对应的应变减小。当升温速率为3℃/min时,泡沫炭的应变在0.3 mm以内表现为弹性形变区,而升温速率为0.5 ℃/min和1 ℃/min时却不存在明显的弹性形变区,这说明较大的升温速率有利于提高泡沫炭的弹性限度,升温速率越大越有利于得到缺陷和裂纹较小的泡沫炭。这是因为在较大升温速率下制备的泡沫炭韧带较厚,大缺陷较少,且不存在临界扩展力很低的裂纹。泡沫体受力后应力集中的区域在一定应力范围内几乎不发生裂纹的扩展,使泡沫炭的平均应力上升较快,此时应力和应变呈高斜率的线性关系。当泡沫炭缺陷较大的部分发生塑性屈服破坏后,其裂纹扩展到泡孔壁表面停止,之后将在剩余较小缺陷处产生应力集中,导致平均应力继续上升。当应力超过材料的临界拉应力值时,缺陷迅速扩展并产生很长且分支较多裂纹,发生十分明显的脆性断裂,造成应力迅速下降。当泡沫炭发生一至两次的脆性断裂之后,激发出大量的裂纹,使泡沫炭进入塑形屈服平台,并随着应变的增加,应力逐渐降低。

图 6 300~600 ℃区间不同升温速率的应力-应变曲线

4 结论

酚醛树脂的发泡温区在200~300 ℃,300~600 ℃产生的裂解气因基体黏度较高而不能发挥发泡剂的功能,因此不存在二次造孔过程。在200~300 ℃的发泡阶段,升温速率主要影响熔融基体的黏度和粘弹性,进而影响气泡的膨胀速度和膨胀体积。在300~600 ℃,酚醛树脂泡沫尽管会产生大量的裂解气,直接从“通道”中逸出。升温速率将会影响气泡的膨胀速度,进而影响泡沫炭孔结构的均一性。

[1]Sanchez C J, Chung D D L. Thermomechanical behavior of a graphite foam[J]. Carbon, 2003, 41(6): 1175-1180.

[2]Gallego N C, Klett J W. Carbon foams for thermal management[J]. Carbon, 2003, 41(7): 1461-1466.

[3]Yu Q, Straatman A G, Thompson B E. Carbon-foam finned tubes in air-water heat exchangers[J]. Applied Thermal Engineering, 2006, 26(2): 131-143.

[4]Min G, Zengmin S, Weidong C, et al. Anisotropy of mesophase pitch-derived carbon foams[J]. Carbon, 2007, 45(1): 141-145.

[5]Chen C, Kennel E B, Stiller A H, et al. Carbon foam derived from various precursors[J]. Carbon, 2006, 44(8): 1535-1543.

[6]Zhang C C, Wang C X, Zhan L, et al. Synthesis of carbon foam covered with carbon nanofibers as catalyst support for gas phase catalytic reactions[J]. Materials Letters, 2011, 65(12): 1889-1891.

[7]李娟, 王灿, 张翠翠, 等. 中间相沥青的预氧化对石墨化泡沫炭微裂纹的影响[J]. 新型炭材料, 2010, 25(04): 303-307.

(LI Juan, WANG Can, ZHANG Cui-cui, et al. Effect of pre-oxidation on microcracks in graphite foams[J]. New Carbon Materials, 2010, 25(04): 303-307.)

[8]Eksilioglu A, Gencay N, Yardim M F, et al. Mesophase AR pitch derived carbon foam: Effect of temperature, pressure and pressure release time[J]. Journal of Materials Science, 2006, 41(10): 2743-2748.

[9]Fawcett W, Shetty D K. Effects of carbon nanofibers on cell morphology, thermal conductivity and crush strength of carbon foam[J]. Carbon, 2010, 48(1): 68-80.

[10]Calvo M, Garcia R, Moinelo S R. Carbon foams from different coals[J]. Energy & Fuels, 2008, 22(5): 3376-3383.

[11]Shafizadeh J E, Guionnet S, Tillman M S, et al. Synthesis and characterization of phenolic resole resins for composite applications[J]. Journal of Applied Polymer Science, 1999, 73(4): 505-514.

[12]Yang J, Shen Z M, Xue R S, et al. Study of mesophase pitch-based graphite foam used as anodic materials in lithium ion rechargeable batteries[J]. Journal of Materials Science, 2005, 40(5): 1285-1287.

[13]Lei S, Guo Q, Shi J, et al. Preparation of phenolic-based carbon foam with controllable pore structure and high compressive strength[J]. Carbon, 2010, 48(9): 2644-2646.

[14]Klett J, Hardy R, Romine E, et al. High-thermal-conductivity, mesophase -pitch-derived carbon foams: effect of precursor on structure and properties[J]. Carbon, 2000, 38(7): 953-973.

[15]Li S, Song Y, Song Y, et al. Carbon foams with high compressive strength derived from mixtures of mesocarbon microbeads and mesophase pitch[J]. Carbon, 2007, 45(10): 2092-2097.

Effects of heating rate on the foaming behavior and pore structure of carbon foams derived from phenol-formaldehyde resin

GONG Qing,ZHAN Liang,ZHANG Yong-zheng,WANG Yan-li

(StateKeyLaboratoryofChemicalEngineering,KeyLaboratoryofSpeciallyFunctionalPolymericMaterialsandRelatedTechnology(MinistryofEducation),EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

The effect of heating rate on the foaming behavior of phenol-formaldehyde resin and the pore structure and compressive strength of the carbon foams produced were investigated. Results indicate that the viscosity of the resin changes little with temperature between 135 and 225 ℃, but increases abruptly above 225 ℃. The foams are formed between 200 and 300 ℃ by gas released during pyrolysis and the foaming behavior follows the hot-spot nucleation mechanism. By increasing the heating rate from 0.5 to 3 ℃/min the average pore size decreases from 304 to 267 μm, and the density and compressive strength increase from 0.34 to 0.51 g/cm3and 6.1 to 12.5 MPa, respectively. The heating rate affects the expansion velocity of the bubbles formed, and the average size and homogeneity of the pores in the foams.

Carbon foam;Phenol-formaldehyde resin;Pore structures

National Natural Science Foundation of China (51472086, 51002051); Natural Science Foundation of Shanghai City (12ZR1407200).

ZHAN Liang, Professor. E-mail: zhanliang@ecust.edu.cn

introduction: GONG Qing. E-mail: gongqing2009038040@163.com

1007-8827(2016)04-0445-06

TQ127.1+1

A

2016-06-25;

2016-08-06

国家自然科学基金(51472086, 51002051); 上海市自然科学基金(12ZR1407200).

詹亮,教授. E-mail: zhanliang@ecust.edu.cn

龚青,硕士研究生. E-mail: gongqing2009038040@163.com