低温环境下锂离子电池组加热系统研究*

2016-10-29罗玉涛郎春艳罗卜尔思

罗玉涛 郎春艳 罗卜尔思

(华南理工大学 机械与汽车工程学院, 广东 广州510640)

低温环境下锂离子电池组加热系统研究*

罗玉涛郎春艳罗卜尔思

(华南理工大学 机械与汽车工程学院, 广东 广州510640)

低温环境下锂离子电池的充放电性能急剧变差.文中以16节37Ah锂离子电池组成的电池组为研究对象,设计了一套加热系统,该系统主要包括加热源电加热膜、传热介质变压器油和保温隔热层二氧化硅气凝胶板等.文中利用ANSYS软件建立了锂离子电池组加热装置的有限元模型,模拟分析了该加热系统对电池组的加热效果,并通过试验验证该加热方式的有效性及安全性.结果表明:不同低温环境下,预加热到0 ℃以上的时间呈线性变化趋势,在极限低温-30 ℃下预加热时间为35min,在一般低温-10 ℃下预加热时间为12min,加热效果明显;预加热后,电池组放电电压平台升高,较好地改善电池组的放电性能;通过油液循环或静置方式可将电池之间的温度均匀性保持在3 ℃以内.

低温环境;锂离子电池;电加热膜;加热

锂离子电池组热管理系统是动力电池系统的重要组成部分,影响着电池的寿命、容量、安全等性能[1].目前,关于锂离子电池组热管理的研究主要集中在散热方面,即通过风冷、液冷、相变材料等方式来降低锂离子电池在运行过程中的温度,而关于低温环境下热管理的研究相对较少[2].锂离子电池在低温环境下的充、放电性能会急剧变差.随着电动汽车应用地域范围的逐渐增大,锂离子电池在低温环境下凸显出的问题日渐明显.需要重视对低温环境下的锂离子电池进行加热[3-4].

1 加热装置设计

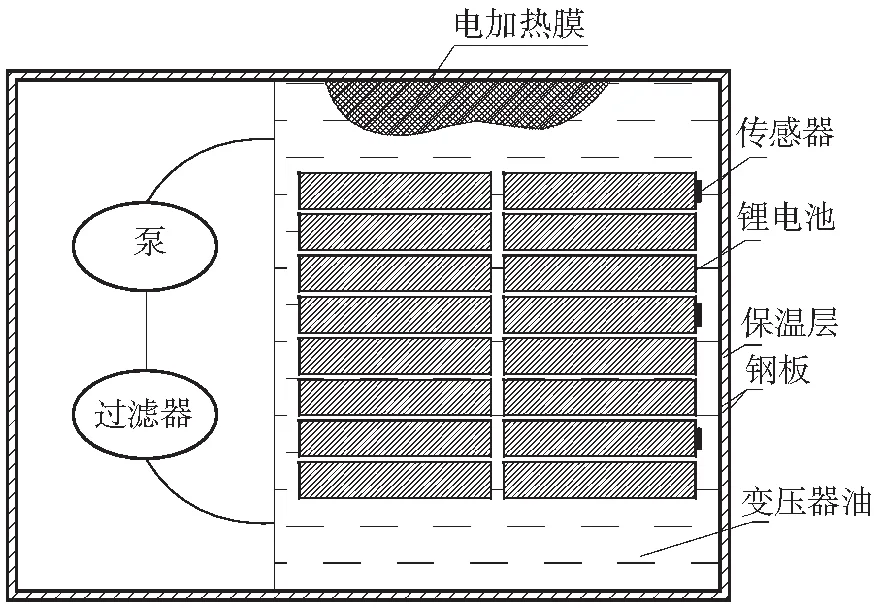

文中提出的将电加热膜贴于电池箱底面进行加热的装置如图1所示.电池箱由元件区、电池模组区组成,元件区布置油泵、过滤器、油管接头及控制器等元件,电池模组区放置电池.电池箱体壁面为钢板、二氧化硅气凝胶板(保温层)、钢板3层板结构,中间加入保温材料,以保证电动汽车在低温环境下短时间停车时,温度不会快速降低到0 ℃以下,避免频繁加热.在电池模组区,锂离子电池组浸泡在变压器油中,变压器油有灭弧、绝缘作用,保证了锂离子电池浸泡其中的安全性,同时在电池单体表面布置传感器,用来检测锂离子电池的表面温度.

图1加热系统工作原理

Fig.1Operationprincipleofheatingsystem

该低温加热方法的具体工作过程为:电动车长时间夜间停泊在低温环境下,白天启动之前,当传感器检测到锂离子电池表面温度低于0 ℃时,将该信号传给控制器,控制器控制开关接通电加热膜电源,对锂离子电池进行预加热;当电动车运行在极限低温温度下时,放电倍率较低、电池产生的热量较小,若电池温度低于0 ℃,则启动加热装置进行加热.同时设置加热循环系统,当加热结束后,电池单体之间的温差在5 ℃以上时,启动油液循环系统,以改善其温度均匀性,加热循环系统可以与冷却系统并用,冷却系统采用有散热器的大循环,加热系统采用没有散热器的小循环,文中只研究加热部分.

2 锂离子电池组加热装置模型

文中以某公司生产的37Ah电动汽车用方形锂离子动力电池为研究对象,利用ANSYS软件建立了电池单体热模型和电池组加热装置仿真模型.

2.1电池单体热模型的建立

为了建立电池单体热模型,需要获取电池单体的热物性参数.文中采用的锂电池为锂离子电池,基本参数如下:标称容量为37Ah,标称电压为3.65V,长、宽、高分别为148、27、97mm,密度为2 228kg/m3.锂离子电池的热物性参数一般通过数学模型计算获得,根据文献[10]得到锂电池内核各部分的相关参数,如表1所示.

表1 锂离子动力电池的相关参数

其中以集流板平面的法向为x方向,其余两个方向为y、z方向.文中采用文献[11]中方法计算x、y、z方向上的导热系数,即

(1)

(2)

比热容利用加权平均法计算得到,即

(3)

式中,cp为电池单体比热容,m为电池单体质量,ci和mi分别为电池中材料i的比热及质量.最后计算出锂电池单体的比热容为1 232.6 J/(kg·K).

2.2其他热物性参数的确定

建立电池组加热装置仿真模型,除了要正确建立锂电池单体热模型,还需要获得电加热膜、二氧化硅气凝胶板、变压器油等热物性参数.

2.2.1二氧化硅气凝胶板

文中用二氧化硅气凝胶板作为电池箱体中间夹层的保温材料,其厚度为7 mm、密度为160 kg/m3、比热容为549 J/(kg·K)、导热系数为0.020 W/(m·K).

2.2.2变压器油

变压器油的热物性参数参考文献[12]中所给出的数据进行计算,密度为960 kg/m3、比热容为1 510 J/(kg·K)、导热系数为0.157 W/(m·K)、运动黏度为0.005 m2/s.

2.2.3电加热膜

电加热膜的热物性参数采用文献[13]中相关参数,采用某厂家生产的电加热膜,其厚度为1 mm、密度为790 kg/m3、比热容为920 J/(kg·K)、导热系数为0.4 W/(m·K)、生热率为0.438 W/cm2.

2.3电池组的加热物理模型

电池模块区中的电池组由16个电池单体串联而成,将其分成两排布置在固定板的限位槽中.排与壁面距离为20 mm,两排间距为10 mm,电池单体间的间隙均为5 mm,固定板与电池箱体底部的距离为10 mm.电池两排模组前后端因需要连接模组充放电线、两排电池串联用铜排等装置,各预留72.5 mm空间.实际电池组的结构比较复杂,在建立物理模型时需要对其进行简化,前、后端的预留空间处填满了各种形状不规则的装置,左、右侧有充放电线等,把电池组围在内部空间形成独立的温度场.为降低建模难度,文中先省略四周各复杂装置,壁面与电池间距设置为10 mm再进行模拟仿真,同时简化电池单体正负连接极片、固定板、固定支架及正负极柱等结构,并假设电池的比热容和密度均为常量.

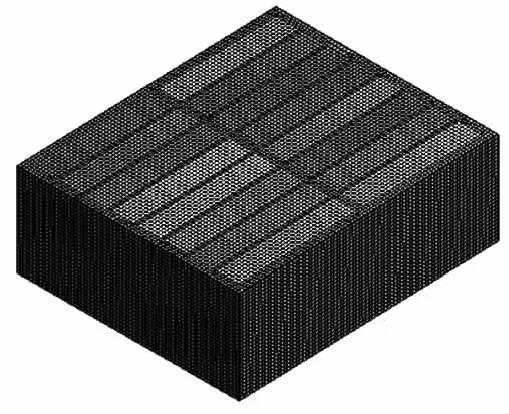

模型的网格划分在ANSYS Meshing模块中完成,电池组、电加热膜、变压器油全部处理为结构化网格.文中根据模型的特点完成几何分割,再通过由面及体的拉伸方法完成网格的划分.网格模型共计208 382个节点、197 100个网格单元.

图2电池组的加热网格模型

Fig.2Heating mesh model of battery pack

2.4电池组加热模型边界条件的设置

整个系统的热量传递包括箱体内部变压器油与电池的对流换热和热传导、箱外冷空气与箱体表面的对流换热和热传导.将网格模型导入Fluent中进行边界条件的设置.由于箱内变压器油不进行强制循环,因此边界条件仅涉及流固耦合边界、壁面边界和热源3个方面.首先,流固耦合边界包括电加热膜和变压器油耦合以及变压器油与电池组的耦合,由于所划分的网格共节点,Fluent中将自动生成Wall和Wall-shadow自动耦合这些边界进行换热;其次,在加热的过程中变压器油的各部分存在温差,温度高的变压器油因密度有微弱减小而有“浮升”效应,密度相对较大的变压器油因重力项而有“下沉”效应,从而形成箱体内部自然对流流场.依据Bous-sinesq假设[14],将变压器油密度设置为Boussinesq密度以模拟真实流场.另外,壁面边界包括外部冷空气与箱体表面的对流换热,设置为一般空气对流换热系数10 W/(m·K).

3 低温环境下电池组的加热仿真分析

锂离子电池在低温环境下的充放电性能均有一定程度的衰减.在0 ℃以上放电时,放电曲线不会出现波谷、波峰.当环境温度降低到0 ℃以下时,电池的活性物质无法得到充分利用,电极极化严重,电池内阻增大[15].在0 ℃以下充电时,锂离子可能会在负极表面沉积还原,形成锂结晶导致电池短路,充电变成困难的行为[7].为保证锂离子电池的寿命及安全,锂离子电池进行充放电时温度至少保持在0 ℃以上.文中根据以上设计的加热方法,仿真分析不同低温环境下预加热到0 ℃以上所需要的时间.

3.1加热检测点

在冬季夜间,电动车会长时间停留在室外,其电池组温度停止,运行温度逐渐下降.清晨启动电动车之前,锂离子电池组会因温度过低而不能启动,此时需要进行预加热.文中通过仿真验证所提加热方法的有效性,通过设置温度检测点来观察电池表面温度,具体如图3所示.其中,2、4、6、8为所在电池侧面中间部位,1、5为电池侧面顶部,3、7为所在电池侧面底部,9为电加热膜中心.

图3检测点布置示意图

Fig.3Schematic diagram of arranging testing points

3.2加热仿真结果分析

外界温度设置为极限低温-30 ℃,电池箱体内部温度也保持为-30 ℃.假设锂离子电池组不工作,启动电加热膜,对电池组预加热40 min后观察电池组的温度分布状况,结果如图4所示.

图4温度分布云图

Fig.4Cloud chart of temperature distribution

从图4中可以看出,加热40 min后,整个电池组的最高和最低温度分别为15.6和3.7 ℃,各电池单体温度均达到0 ℃以上,各电池单体之间的温度均匀性良好.

为进一步研究不同环境温度下锂离子电池组加热到0 ℃以上所需要的时间.假设电池箱体的内部和外部温度经长时间降温后保持一致,在不同低温环境下进行预加热,采用图3中8个检测点的平均温度作为电池组的温度,观察加热到0 ℃以上所需要的时间.

图5不同低温环境下的加热时间比较

Fig.5Comparison of heating time under different low environmental temperatures

从图5可以知道,不同低温环境下,电池组预加热到0 ℃所需要的时间基本上呈线性变化趋势,外界环境温度越低,预加热时间越长,有保温层时在极限低温环境下的预加热时间为35 min左右,温升速率为0.85 ℃/min.为观察保温层对预加热时间的影响,仿真分析了无保温层时的加热时间,发现无保温层时加热时间更长,且环境温度越低,有保温层的优势越明显.

4 试验验证

4.1试验平台的搭建

电池组由16个电池单体通过激光焊接串联成组,正负极接线与电池测试系统连接,温度传感器采集预设检测点的温度,各单体通过电压检测装置进行电压实时监测,避免超过电池规定的截止电压2.8 V.注入变压器油直至充满整个系统,连接好油泵、过滤器构成油液内循环系统,油泵选用小流量油泵(6 L/min).电加热膜参数与2.2.3节保持一致,正负电源线伸出,连接外电源加热,电压为220 V.传感器布点位置与图3相同,搭建的加热试验平台如图6所示.

图6加热试验平台的搭建

Fig.6Construction of heating test platform

4.2试验结果分析

4.2.1模型正确性验证

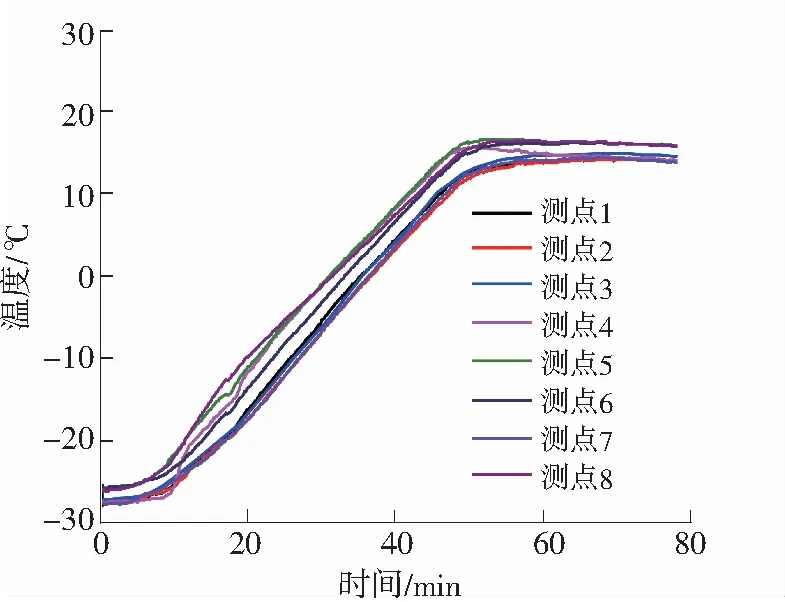

为验证仿真模型的正确性,在基本相同的条件下对比分析了8个检测点平均温度的仿真结果与试验结果(如图7所示).设定电池箱体外部环境温度保持在-30 ℃,内部温度初始值为-30 ℃左右,启动电加热膜进行加热.同时观察电加热膜的温度变化情况,确保该加热方法的安全性.

从图7可知:电加热膜在整个加热过程中的温度不超过50 ℃,变压器油闪点大于180 ℃,满足安全性要求;仿真结果与试验结果的温差在2 ℃以内,仿真温度高于试验值,其原因是电池箱体密封性不够好,电池箱体上部有正负极线束伸出的孔,保温层受到一定的破坏,上下箱体组合处有一定的热量散失,而仿真假设保温层无孔、无缝隙,故仿真结果稍优于试验结果.这基本上验证了该模型的正确性.

图7检测点平均温度的仿真与试验结果对比

Fig.7Comparison of the average temperatures of arranging testing points between the simulation and test results

4.2.2运行过程中的加热分析

电动车运行在极限低温环境下,锂离子电池小倍率放电时,有可能出现锂离子电池放出的热量不足以维持锂离子电池的最佳工作温度,文中通过试验观察该状态下是否需要对锂离子电池进行加热,制动回收所占比例较小,故忽略不计.假设电加热膜不工作且散热系统不开启,外界环境为极限低温-30 ℃,电池组内部环境设置为25 ℃左右,文中进行1C、1/3C倍率放电试验研究,结果如图8所示.

从图8可知:1C倍率放电时,锂电池温度不会

(a)1C倍率

(b)1/3C倍率

Fig.8Temperature changes under different rate discharge

降低到0 ℃以下,温度一直处于上升状态,生热量一直大于散热量,在该工况下放电不需要进行加热,当温度升到一定值时,需要进行散热;1/3C倍率放电时,生热量均小于散热量,若要维持电池组的最佳工作温度范围,则需要对锂离子电池进行适度加热.

4.2.3加热对放电电压的影响

为研究预加热对放电性能的改善效果,文中设置电池箱体的内部和外部环境均为-10 ℃,预加热30 min后放电和不加热直接进行放电试验,观察电池组的放电电压.25 ℃环境电池单体、-10 ℃模组放电10号电池单体和-10 ℃预加热30 min后10号电池单体的放电电压对比如图9所示.可以看出,预加热后电池单体的性能有较明显的改善,放电曲线没有明显的波谷,放电平均电压比未加热时提高约0.2 V,只比25 ℃电池单体放电平均电压低0.1 V左右.

图9单体放电电压对比

Fig.9Comparison of single discharge voltage

为进一步观察预加热对整个模组放电的影响,文中对比分析了加热和无加热时16块电池单体的总电压,结果如图10所示.从图中可知:比无加热时放电相比,加热30 min后放电,电池组的放电电压有所增加,整体曲线比较平缓,放电过程更平稳,放电时间更长且放电平均电压更大,放电能量为1 771 Wh;

图10加热对电池组放电总电压的影响

Fig.10Effect of heating on the total discharge voltage of battery pack

无加热时放能量为1 567 Wh,且在放电过程中出现波谷.这说明预加热能较好地改善电池组的放电性能.

4.2.4油液循环对温度均匀性的影响

为观察油液循环对温度均匀性的影响,设定外界和电池箱体内部初始温度均为-30 ℃,启动电加热膜及油泵进行油液循环预加热,同时进行油液不循环预加热试验进行对比分析,结果如图11所示.

(a)无油液循环

(b)有油液循环

油液不循环时,在预加热初期,因传感器自身等误差,各测点的温差在2 ℃左右,加热结束后,各测点的最大温差维持在7℃左右,预加热引起的温差在5 ℃左右;油液循环时,各测点初始温差为2 ℃左右,加热后各测点的最大温差维持在5 ℃以内,预加热引起的温差在3 ℃左右.油液循环对电池组温度均匀性有较大的改善,两种工况经过30 min静置后的温差能达到初始温差,即电池箱体内部温度基本趋于一致.这说明油液循环和静置均能改善电池组预加热后的温度均匀性.

5 结论

文中提出了一种将电加热膜贴于电池箱体底面进行加热的方法,设计了锂离子电池组的加热装置,并通过仿真和试验验证该加热方法的有效性、安全性及正确性,得出如下结论:

(1)不同低温环境下,预加热到0 ℃以上的时间呈线性变化趋势,环境温度越低,预加热时间越长,在极限低温-30 ℃下预加热的时间为35 min,在普通低温-10 ℃下预加热的时间为12 min,加热效果明显;

(2)在极限低温环境下,电池组小倍率放电(如1/3C)时,生热量可能会小于散热量,若要维持最佳工作温度,则需要适量加热;

(3)预加热后,电池组的放电电压会升高,预加热能较好地改善电池组的放电性能;

(4)若初始温度保持一致,则在预加热结束后单体间的温度均匀性能保持在5 ℃以内,通过油液循环及静置可将单体间温度均匀性保持在3 ℃以内.

[1]徐善红,马露杰,曾祥兵.汽车动力电池热管理系统分析与设计 [J].科技视界,2013(26):360-361.

XUShan-hong,MALu-jie,ZENGXiang-bing.Analysisanddesignforvehiclebatterythermalmanagementsystem[J].Science&TechnologyVision,2013(26):360-361.

[2]SONGHS,JEONGJB,LEEBH,etal.Experimentalstudyontheeffectsofpre-heatingabatteryinalow-temperatureenvironment[C]∥Proceedingsof2012IEEEVehiclePowerandPropulsionConference.Seoul:IEEE,2012:1198-1201.

[3]VLAHINOSA,PESARANA.Energyefficientbatteryhea-tingincoldclimates[C]∥Proceedingsof2002FutureCarCongressonCD-ROM.Arlington:SAEInternational,2002:1-10.

[4]PESARANA,VLAHINOSA,STUARTT.Coolingandpreheatingofbatteriesinhybridelectricvehicles[C]∥Proceedingsofthe6thASME-JSMEThermalEngineeringJointConference.HawaiiIsland:JSME,2003:1-7.

[5]STUARTTA,HANDEA.HEVbatteryheatingusingACcurrents[J].JournalofPowerSources,2004,129(2):368-378.

[6]SALAMEHZM,ALAOUIC.Modelingandsimulationofathermalmanagementsystemforelectricvehicles[C]∥Proceedingsofthe29thAnnualConferenceoftheIEEEIndustrialElectronicsSociety.Roanoke:IEEE,2003:887-890.

[7]李兵,丁传记,孙全胜,等.预加热对磷酸铁锂动力电池充电性能影响的研究 [J].客车技术与研究,2012(3):25-27.

LIBing,DINGZhuan-ji,SUNQuan-sheng,etal.Researchoninfluenceofpre-heatingtochargingcharacteronlithium-ironphosphatebattery[J].Bus&CouchTechnologyandResearch,2012(3):25-27.

[8]潘成久,郭宏飞.电动汽车电池包保温与加热的研究 [C]∥2013中国汽车工程学会年会论文集.北京:中国汽车工程学会,2013.

[9]张承宁,雷治国,董玉刚.电动汽车锂离子电池低温加热方法研究 [J].北京理工大学学报,2012,32(9):921-925.ZHANGCheng-ning,LEIZhi-guo,DONGYu-gang.Methodforheatinglow-temperatureLithiumbatteryinelectricvehicle[J].TransactionsofBeijingInstituteofTechnology,2012,32(9):921-925.

[10]GUOG,LONGB,CHENGB,etal.Three-dimensionalthermalfiniteelementmodelingoflithium-ionbatteryinthermalabuseapplication[J].JournalofPowerSour-ces,2010,195(8):2393-2398.

[11]林成涛,李腾,陈全世.锰酸锂动力蓄电池散热影响因素分析 [J].兵工学报,2010,31(1):88-93.

LINCheng-tao,LITeng,CHENQuan-shi.AnalysisoftheheatdissipationcapabilityinfluencefactorsofLiMn2O4-basedlithium-ionpowerbattery[J].ActaArmamentarii,2010,31(1):88-93.

[12]蒋国柱,赵玉贞,谢宇,等.高燃点变压器油的性能与用途 [J].合成润滑材料,2010,37(2):33-36.

JIANGGuo-zhu,ZHAOYu-zhen,XIEYu,etal.Characteristicsandapplicationsofhighburningpointtransfor-meroil[J].SyntheticLubricants,2010,37(2):33-36.

[13]胡金强.新型硅胶-水吸附式制冷机系统设计与性能模拟 [D].上海:上海交通大学,2008.

[14]GRAYDD,GIORGINIA.ThevalidityoftheBoussinesqapproximationforliquidsandgases[J].InternationalJournalofHeatandMassTransfer,1976,19(5):545-551.

[15]雷治国,张承宁,李军求,等.电动车用锂离子电池低温性能研究 [J].汽车工程,2013,35(10):927-933.

LEIZhi-guo,ZHANGCheng-ning,LIJun-qiu,etal.Astudyonthelow-temperatureperformanceoflithium-ionbatteryforelectricvehicles[J].AutomotiveEnginee-ring,2013,35(10):927-933.

InvestigationintoHeatingSystemofLithium-IonBatteryPackin

s:SupportedbytheMajorScienceandTechnologyProjectofGuangdongProvince(2015B010119002,2016B010132001)

Low-TemperatureEnvironment

LUO Yu-taoLANG Chun-yanLUO Bu-er-si

(SchoolofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510640,Guangdong,China)

Thechargeanddischargeperformanceoflithium-ionbatteriesdeterioratessharplyatlowtemperatures.Inthispaper,aheatingsystemforabatterypackconsistingofsixteen37Ahlithium-ionbatteriesisdesigned,whichincludeselectricheatingfilm,transformeroil,silicaaerogelplates,etc.Then,byusingtheANSYSsoftware,afiniteelementmodeloftheheatingdeviceoflithium-ionbatterypackisconstructed,andtheheatingeffectoftheheatingsystemonthebatterypackisanalyzed.Finally,theeffectivenessandsafetyoftheheatingmethodareverifiedbyexperiments.Theresultsshowthat(1)indifferentlow-temperatureenvironments,thetimeofpre-hea-tingthebatterypacktomakeitstemperaturehigherthan0 ℃showsalinearchange; (2)thepre-heatingtimeis35minand12minrespectivelyattheextremelylow-temperatureof-30 ℃andthecommonlowtemperatureof-10 ℃,whichmeansthattheheatingeffectissignificant; (3)afterpre-heating,thedischargevoltageofthebatterypackincreasesandthusthedischargeperformanceofthebatterypackisimproved;and(4)thetemperatureuniformityofthebatterypackcanbekeptwithin3 ℃bymeansofoilcirculationorstanding.

lowtemperatureenvironment;lithium-ionbatteries;electricheatingfilm;heating

1000-565X(2016)09-0100-07

2015-06-24

广东省重大科技专项(2015B010119002,2016B010132001);华南理工大学中央高校基本科研业务费专项基金资助项目(2015ZP012,2015ZY015)

罗玉涛(1972-),男,博士,教授,主要从事新能源汽车研究.E-mail:ctytluo@scut.edu.cn

U469.72

10.3969/j.issn.1000-565X.2016.09.015