多轴机床综合误差补偿策略研究*

2016-10-29王冬雪冉同欢林洁琼丛长龙

王冬雪,冉同欢,林洁琼,丛长龙,谷 岩

(1.长春工业大学 机电工程学院,长春 130000;2.吉林工程职业学院 机械工程分院,吉林 四平 136000)

多轴机床综合误差补偿策略研究*

王冬雪1,2,冉同欢1,林洁琼1,丛长龙1,谷岩1

(1.长春工业大学 机电工程学院,长春130000;2.吉林工程职业学院 机械工程分院,吉林 四平136000)

建立精确的误差模型,并对机床进行误差补偿是提高机床加工精度的有效方法。文章以自主研发的五轴机床为研究对象,测量在不同温度状态下导轨的定位误差,通过分析实测数据,得到机床误差分布规律和影响定位误差的关键因素。根据几何误差与热误差的不同特性进行误差分离,分别建立几何和热误差数学模型,最后叠加得到综合误差数学模型。根据综合误差模型,提出机床误差补偿策略,为多轴数控机床实施误差补偿提供基础。

定位误差;几何误差;热误差;误差补偿

0 引言

多轴机床作为加工复杂几何零件的工业母机,在加工过程中,会因各种误差因素的影响使机床加工精度下降。针对机床的误差问题,国内外很早进行了研究,并取得了显著成果。杨林,崔再择等应用多体系统理论运动学建模,推导出误差表达式,从而提高机床加工精度[1]。张宏韬进行了五轴机床的补偿实施研究,证明了基于软件的误差补偿技术是提高五轴数控机床加工精度既经济又有效的方法[2]。张毅研发了基于网络群控的数控机床误差实时补偿系统,从而改善机床在不同温度条件下的运动精度[3]。Chana提出三轴铣床的误差模型并进行几何误差补偿,机床精度明显得到改善[4]。Myeong-Woo采用多项式神经网络理论建立机床定位误差模型,然后通过调整刀具位置实现误差补偿[5]。张虎提出数控机床G代码补偿技术,结果表明引入误差补偿后使加工中心的系统误差减少80%~90%左右[6]。上述各种建模方法与补偿技术主要集中在普通机床误差方面的研究,对以气浮导轨和直线电机驱动的精密机床并没有进行充分研究。

本文以自行研制的五轴精密研抛机床的气浮导轨[7]为例,测量导轨不同温升下的定位误差。根据几何误差和热误差的不同特性进行误差分离,分别建立几何和热误差模型,然后叠加得到综合误差模型。最后根据模型给出可实施的误差补偿策略,为机床实施误差补偿提供理论依据和方法。

1 数据测量

1.1导轨定位误差测量

机床导轨对各个部件的位置关系起到标准的作用,导轨精度直接涉及工件的精度。机床上的工作台主要承载工件或刀具,随着导轨做往复运动,工作台的运动精度同样直接影响工件质量。每个运动的物体存在6个运动误差,即三个位移误差和三个转角误差,如图1所示。本文主要基于自行研制的五轴精密研抛机床来研究气浮导轨几何误差和热误差,并作为机床综合误差的两个主要影响因素,假设其它影响因素可以忽略。

图1 导轨误差示意图

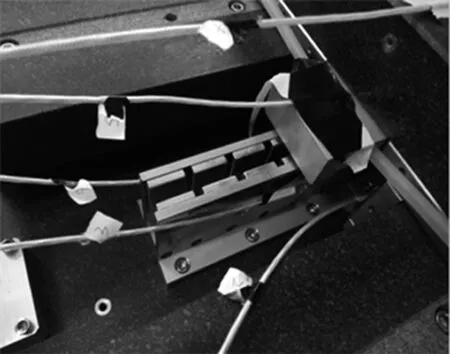

图2 实验布置

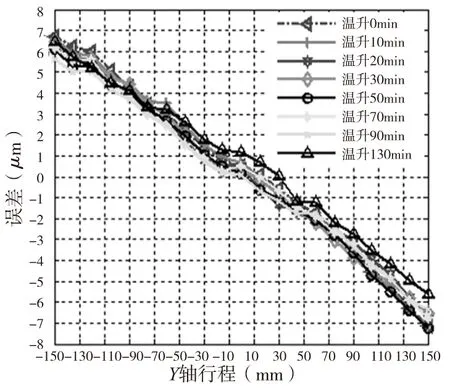

图3 定位误差数据

使用激光干涉仪测量导轨定位误差,为了减少在测量过程中的随机误差,分别双向重复测量三次,对于测量的数据取平均值作为最后结果[8]。测量起点设置为Y轴坐标-150mm,设置行程为300mm,设置测量增量为15mm,则需测量21个点,为了获得在不同温升情况下的机床Y轴定位误差的综合评估,则需要分别测量不同温度下的机床Y轴的定位误差,首先在机床刚开机(即冷态)状态下测量Y轴的定位误差,误差测量完成之后,为了模拟机床在工作状态下的温升情况,通过编辑机床的程序代码,使机床的主轴旋转、三个进给轴高速来回往复移动以及转摆机构进行旋转和摆动使温度不断升高,然后再次测量Y轴的位置误差,然后再温升再测量,如此反复进行至机床达到热稳定状态停止测量。开始阶段选取每间隔10min测量一次定位误差,然后逐渐增加时间间隔,本文中选择测量定位误差的时间节点分别为温升0min、温升10min、温升20min、温升30min、温升50min、温升70min、温升90min、温升130min八个时间点测量。实验布置如图2所示,测量结果如图3所示。

1.2温度测量

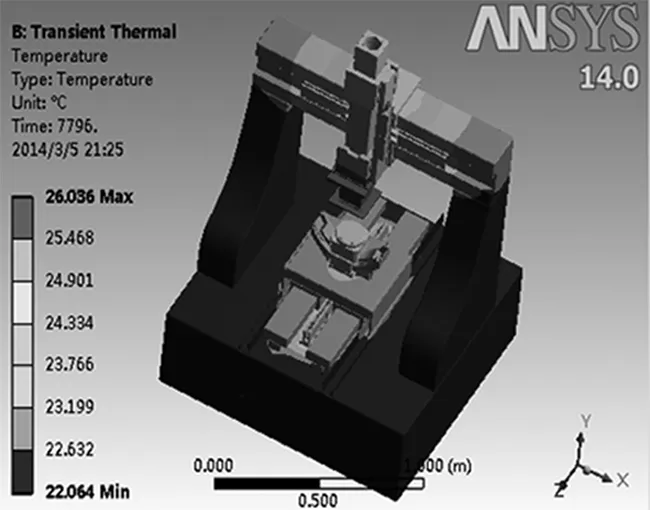

在测量机床Y向导轨定位误差同时也要测量机床的温度值,热误差模型是热误差和温度变化之间关系的描述。每次测量的位置误差数据对应一组温度值数据,实验采用Pt100温度传感器采集温度数据,使用美控无纸记录仪显示并储存测量数据。通过对机床进行热特性分析,获得机床内外热源作用下的温度场分布,如图4所示,为选择热误差关键温度测点与合理布置温度传感器获得机床的温度场数据提供依据[9]。测量Y轴的定位误差时放置温度传感器的测量点选择直线电机动子、直线电机动子垫板、直线电机底垫板、直线电机定子、Y轴导轨、床身6处。温度传感器的布置如图5所示。

图4 机床温度场分布

图5 温度传感器布置

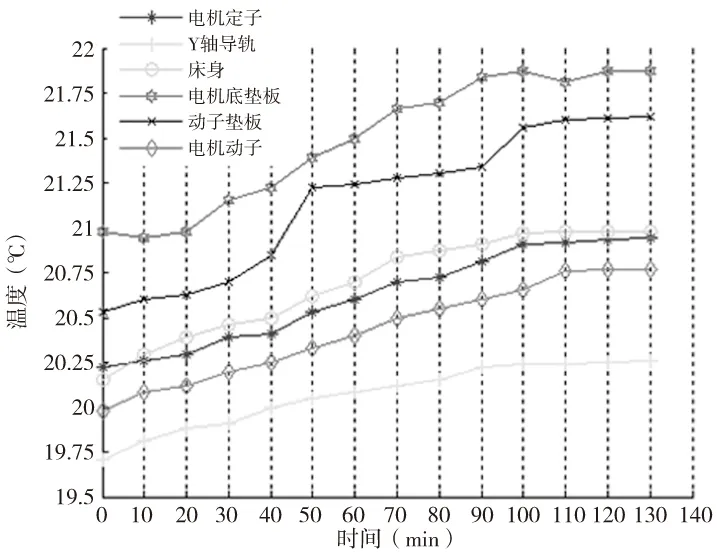

温度数据的测量结果如图6所示。

图6 温度测量结果

2 误差建模

由图3位置误差测量数据曲线可以看出,随着机床温度不断变化,不同时间的误差曲线形状变化不大,而是曲线的斜率不断在改变,误差曲线随着温度的变化可以看成向上或向下旋转。所以可以将定位误差分离为两部分,一部分为几何误差,与位置有关,另一部分为热误差,与温度有关[10]。如式(1)所示。

E(x,T)=E(x)+E(T)=E(x)+K(T)(x-x0)

(1)

式中:

E(x)为定位误差的几何误差分量,其只与工作台位置有关;

E(T)为定位误差的热误差分量,与温度及位置均有关;

K(T)为热误差分量线性拟合斜率,仅与温度有关;

x为参考点的机械坐标位置,而x0为工作台的当前机械坐标位置;

针对于几何误差部分采用多项式进行拟合,热误差部分与机床上的关键温度测点的温度和曲线斜率有关。

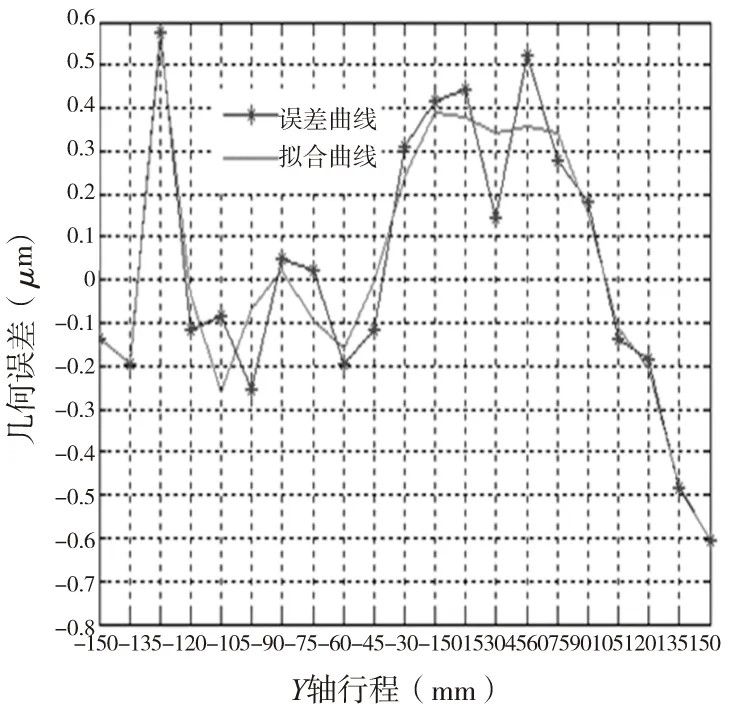

2.1几何误差建模

几何误差与温度无关,只与机床自身结构、安装位置等有关,为了确定几何误差曲线将图2中的八条误差曲线进行一次线性拟合,拟合结果如图7所示。然后将八条误差曲线均旋转到水平,即一次曲线拟合斜率为0,然后求这八条曲线的平均值,从而得到基准误差曲线。该项误差与温度没有关系,根据最小二乘法理论,对所得的基准误差曲线进行曲线拟合,如图8所示,拟合的误差曲线即为几何误差数学模型。

图7 误差曲线线性拟合

图8 几何误差曲线拟合

利用最小二乘法理论,对图8中的拟合曲线进行一元八次多项式拟合[11],最终得到几何误差,E(x)的模型,其表达式为:

E(x)=0.2439+0.0149x-0.0003x2-8.2323×10-6x3+

1.6487×10-7x4+2.0380×10-9x5-3.7933×10-11x6-

2.2526×10-13x7+3.7981×10-15x8+1.0832×10-17x9-

1.6996×10-19x10-1.8610×10-22x11+2.7800×10-24x12

(2)

2.2热误差建模

热误差不仅与温度有关还与测量误差数据曲线斜率有关,因此,先需要求出误差曲线的斜率,求得图7中的八条线性拟合直线如式(3)所示。

(3)

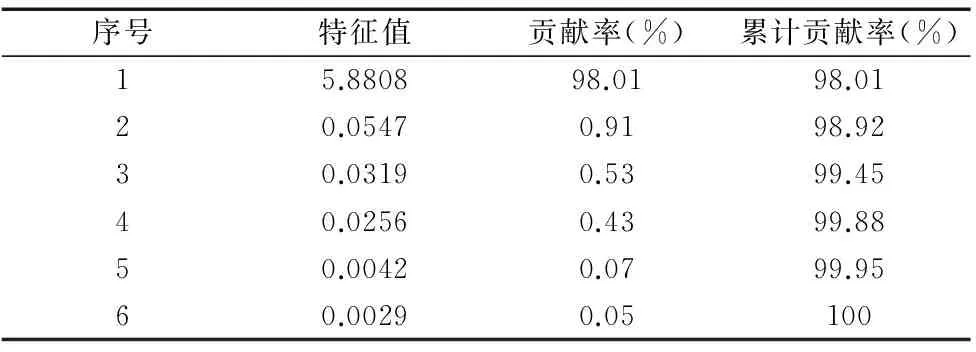

建立热误差数学模型主要是确立拟合直线的斜率与温度之间的关系,本文测量温度变化选取了6个温度变量,数据较多,利用主成分分析方法将多个温度变量进行简化[12]。使用较少的数据变量代表较多的数据变量[13]。针对本文中的Y轴直线电机动子、直线电机动子垫板、直线电机定子、直线电机底垫板、Y轴导轨、床身6个温度测点的温度变量,分别记T1、T2、T3、T4、T5、T6,则原始数据T=(T1,T2,T3,T4,T5,T6)T。因6个变量数据之间量级存在一定的差别,首先需要对其进行标准化处理令:标准化后的数据为Z=(Z1,Z2,Z3,Z4,Z5,Z6)T,计算标准化后数据的样本相关系数矩阵,进而计算特征值的贡献率并确定主成分个数。计算所得各特征值对应的贡献率见表1所示,可以看出前两个主成分的累计贡献率已达98.92%,可以代表原数据的信息,因此选取前两个主成分。

表1 特征值对应贡献率

计算前两个特征值所对应的特征向量,前两个特征值所对应的特征向量分别为:

α1=[0.40990.40900.40970.40790.40390.4091]T

α2=[0.2958-0.19980.20380.3366-0.0.82770.1807]T

(4)

计算主成分,提取的两个主成分为:

y1=0.4099T1+0.4090T2+0.4097T3+

0.4079T4+0.4039T5+0.4091T6

y2=0.2958T1-0.1998T2+0.2038T3+

0.3366T4-0.8277T5+0.1807T6

(5)

最终用来建模的温度数据和斜率数据如表2所示。

表2 建模数据

根据表中的八组数据由最小二乘法可以建立误差曲线斜率同温度之间的关系为:

K(T)=-0.1998+0.0032y1+0.0089y2∂

(6)

则热误差数学模型为:

E(T)=(-0.1998+0.0032y1+0.0089y2)×

(x-x0)

(7)

2.3综合误差模型

综合上述可得到Y向导轨定位误差的综合误差数学模型,将式(2)与式子(7)代入式子(1)中,得到综合误差模型为:

(8)

3 综合误差补偿策略

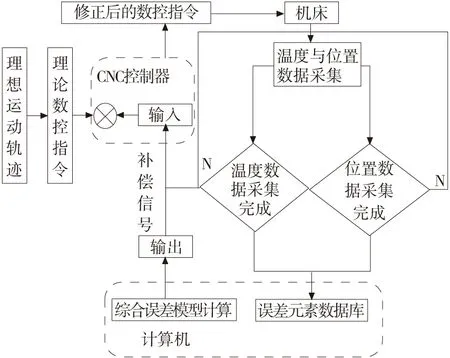

大多数机床具有补偿功能,能够在运动方向上对定位误差补偿,但补偿精度有限,随着机床零部件磨损及工作环境变化,误差不断增大,而且机床的单项误差具有空间性,因此,对机床采取实时动态补偿具有必要性。补偿策略实施以反馈补偿控制方式,利用激光干涉仪及温度检测系统实时检测获取样本数据,数据传输到将计算机上,根据建立的综合误差模型,确定误差大小,然后将误差补偿信号送到CNC控制器中进行补偿,修正数控指令,重复预测补偿,直至结束。误差补偿方案如图9所示。

图9 误差补偿方案

4 结论

(1) 使用激光干涉仪和温度检测系统分别测量机床气浮导轨的定位误差和温度变化情况,获得在不同温升下的定位误差曲线,对其进行分析并得到曲线变化规律。根据几何误差与热误差的不同特性进行误差分离。利用最小二乘法建立几何误差模型,主成分分析方法建立热误差模型,最后叠加得到综合误差模型。

(2) 根据建立的综合误差模型,提出误差补偿策略,为多轴机床的误差实时补偿奠定理论。提出针对自主研制的气浮导轨机床的误差分离方法的分析,对加工精度的保障起到了一定的作用。

[1] 杨林,崔再铎,任仲伟,等.五轴数控机床几何误差建模方法研究[J].机械,2014,41(7):11-13.

[2] 张宏韬.双转台五轴数控机床误差的动态实时补偿研究[D].上海:上海交通大学,2011.

[3] 张毅.数控机床误差测量、建模及网络群控实时补偿系统研究[D].上海:上海交通大学,2013.

[4] Chana R.Manukid P. Geometric and force errors compensation in a 3-axis CNC milling machine[J].International Journal of Machine Tools & Manufacture,2004, 44(4):1283-1291.

[5] Myeong-Woo Cho, Gun-Hee Kim, Tae-Il Seo, et al. Cheng.Integrated machining error compensation method using OMM data and modifiedPNN algorithm [J]. International Journal of Machine Tools & Manufacture, 2006,46(2):1417-1427.

[6] 张虎,周云飞,唐小琦,等.数控加工中心误差G代码补偿技术[J].华中科技大学学报,2002, 30(2): 13-17.

[7] 林洁琼,罗亮亮,谷岩,等. 超精密研抛机床转摆机构的优化[J].机床与液压,2014,42(15):125-129.

[8] DU Zhengchun,ZHANG Shujie,HONG Maisheng. Development of a multi-step measuring method for motion accuracy of NC machine tools based on cross grid encoder [J]. International Journal of Machine Tools & Manufacture,2010,50(3):270-280.

[9] 张明华,袁松梅,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):29-32.

[10] YANG Jianguo,YUAN Jingxia,NI Jun. Thermal error mode analysis and robust modeling for error compensation on a CNC turning center[J]. International Journal of Machine Tools & Manufacture,1999,39(9):1367-1381.

[11] 凡志磊,杨建国,李中华.一种数控机床几何误差多项式模型的阶数选择方法[J]. 机床与液压, 2009, 37(10): 49-53.

[12] 杨漪,姚晓栋,杨建国. 基于主成分分析与BP神经网络相结合的机床主轴热漂移误差建模[J].上海交通大学学报,2013,47(5):750-753.

[13] 陈兴权,王解先,谷川. 基于主成分分析的BP神经网络在形变预测中的应用[J]. 大地测量与地球动力学, 2008, 28(2): 1-5.

(编辑赵蓉)

Multi-axis Machine Tools Comprehensive Error Compensation Strategy Research

WANG Dong-xue1,2, RAN Tong-huan1,LIN Jie-qiong1,CONG Chang-long1,GU Yan1

(1.School of Mechanical Engineering, Changchun University of Technology, Changchun 130000, China;2.School of Mechanical Engineering,Jilin Engineering Vocational College,Siping Jilin 136000,China)

Establishing accurate error model and the machine tool error compensation is an effective way to improve the machining precision. This paper takes the independent research and development of five-axis machine tools as the research object, measure the posing error of slider at varying temperatures, through the analysis of measure data, the error distribution law of positioning error and key factors affecting positioning error are obtained. According to the different characteristics of the geometric error and thermal error of error separation, geometric and thermal error mathematics model is set up respectively, and finally get comprehensive error mathematics model superposition. According to comprehensive error model, putting forword to maching tool error compensation strategy, provide the basis for a multiple axis computer numerical control machine tools to implement error compensation.

positing error; geometric error; thermal error; error compensation

1001-2265(2016)04-0105-04DOI:10.13462/j.cnki.mmtamt.2016.04.028

2015-05-14

吉林省科技厅重点项目(20100370);吉林省科技厅重点项目(20140204061GX)

王冬雪(1990—),男,吉林四平人,长春工业大学硕士研究生,研究方向为精密加工与检测技术,(E-mail)460177228@qq.com。

TH166;TG547

A