利用宏程序实现FANUC反向间隙自动测量与补偿*

2016-10-29陈芳

陈 芳

(深圳职业技术学院 机电学院,广东 深圳 518055)

利用宏程序实现FANUC反向间隙自动测量与补偿*

陈芳

(深圳职业技术学院 机电学院,广东 深圳518055)

针对传统使用百分表手动检测数控机床反向间隙过程中人工介入较多,测量效率低等缺点,提出了一种结合高精度测头和FANUC数控系统G31高速跳转信号,利用宏程序实现“傻瓜”式一键操作进行反向间隙自动测量与自动补偿的方案。分析了自动检测系统的检测原理,介绍了系统的硬件电气连接,给出了关键宏程序代码。最后以Renishaw激光干涉仪为工具,比较了利用该方法自动测量和补偿反向间隙前后的机床精度。试验数据证明该自动检测系统能有效地调整机床的反向间隙,从而提高机床的定位精度。

宏程序;反向间隙;机床精度检测

0 引言

反向间隙是指机械传动链换向时,伺服电动机空转而工作台并未产生实际运动而产生的间隙,又被称为齿隙、背隙、失动量等[1]。随着机床使用年限的增加,机床在加工中受到外界负载、热、振动等因素都会造成机床零件的磨损和变形,造成各传动部件的间隙增大,从而影响机床的定位精度和重复定位精度,增加零件的加工误差。因此,必须定期对机床各坐标轴的反向间隙进行及时地检测与调整。

目前在经济性数控机床的反向间隙检测方法中,普遍采用千分表/百分表进行测量。传统使用千分表/百分表的测量方法中需要手动移动数控机床坐标轴,肉眼识别千分表/百分表读数,手动记录测量数据,人工计算反向间隙补偿量,并在数控系统中手动输入补偿数据。整个过程步骤繁琐,要求测量者能熟练操作数控机床,并精通系统参数的修改,对其提出了较高的技术要求;而且传统检测方法中人工介入较多,测量效率低,由此不免带来人为的读数和计算误差。因此本文旨在探索一种利用宏程序结合高精度测头实现机床反向间隙自动测量与补偿的方法,通过“傻瓜”式一键操作,实现整个过程由测量软件自动控制完成,避免了不必要的人为误差,提高反向间隙测量与调整的效率。

1 检测原理

本方法采用的反向间隙检测原理为:在机床所检轴线的行程范围内,使机床往某一方向移动,经过1次换向后,反向移动到某一位置的指令距离和实际距离的差值即为机床的反向间隙。

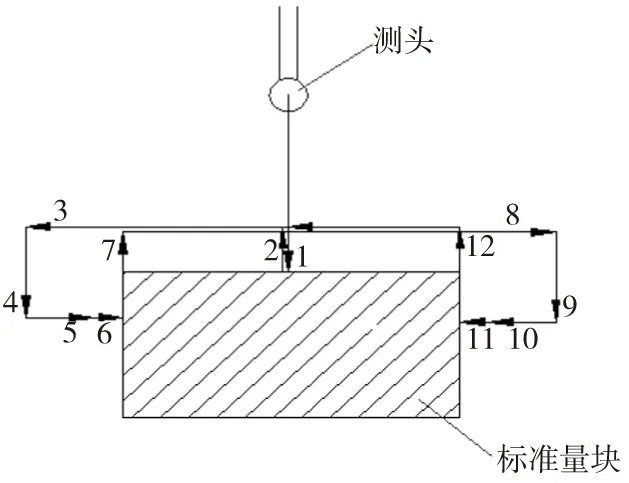

以立式数控铣床X轴反向间隙检测为例,其具体检测与调整过程如图1所示。

图1 反向间隙形成与测量

(1)首先机床坐标轴回参考点。

(2)如图1a,将测头安装在主轴上,标准量块安装在工作台上随工作台移动。当工作台从左侧正向右移时,螺母右侧紧贴工作台,当标准量块碰到测头的瞬间,利用系统的G31跳转功能使机床暂停,数控系统自动记下此时的机床坐标值X1。

(3)如图1b,测头抬起,工作台在螺母的带动下继续正向移动一段距离。

(4)如图1c,测头下降,工作台螺母换向移动,由于有反向间隙的存在,工作台有一定的失动,当螺母左侧紧贴工作台后,工作台反向移动,在测头触碰到标准量块的另一边时,机床暂停,系统自动记下此时的机床坐标值X2。

在反向间隙为0的理想情况下,两次记下的机床坐标值之差应该等于标准量块的长度与测头探头直径之和L0。但由于反向间隙引起的工作台失动,造成实际两次机械坐标值之间的差值L1往往小于理想差值L0,其中L1与L0的差值即为所测量的反向间隙B,即:

B=L0-L1=

(L+D)-(X2-X1)

(5)测量完成后,机床自动将计算出的反向间隙补偿值自动改写到PRM1851反向间隙补偿参数中。

2 系统设计

在上述测量方法中需要用到FANUC数控系统跳转功能。跳转功能的实现在硬件上需要探头和控制系统接收脉冲信号的物理连接,软件上需要控制系统具有G31的跳跃功能,再结合宏程序编写相关的数据运算和参数写入等代码就能实现反向间隙自动测量和补偿的功能。

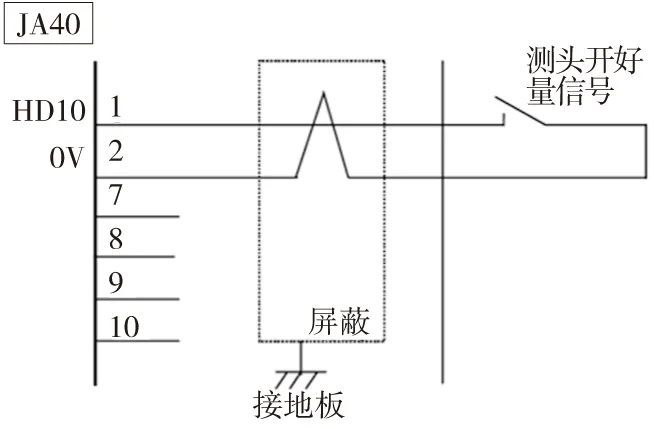

2.1测头高速跳转信号连接

数控系统跳转功能分为普通跳转接口与高速跳转接口两种[2]。其编程指令的使用方法一样,都是G31,只是在硬件的接口不一样。普通跳转接口将探头的脉冲信号接到X4.7(SKIP)PMC的输入地址,而高速跳转信号(HDI0)是直接连接到CNC,不经过PMC。普通跳转信号输入的延迟和误差是0~2ms,而高速跳转信号输入则能保证误差在0.004ms以下,可以实现高精度的测量。因此这里采用高速跳转接口。

数控机床用的三维测头安装在机床主轴上并随主轴移动时,只要测针上的测球与工件表面接触,使测针产生微小的摆动或移动,将立即导致测头发出声、光等指示信号,并输出相关开关量信号。其中三维测头输出的开关量信号与数控系统高速跳转信号的连接如图2所示[2]。

图2 高速跳转信号连接

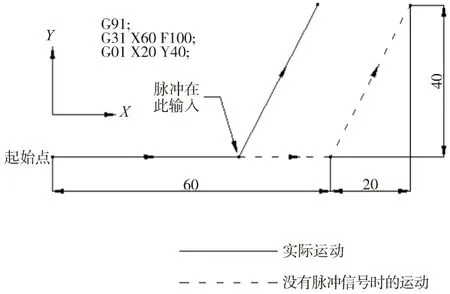

2.2G31高速跳转功能

高速跳转信号要与G31指令结合才能正确使用。像G01一样,在G31 指令之后指定轴运动,可以指令直线插补[3-4]。G31指令在执行这个命令期间,当控制系统接收到外部跳转信号以后,G31马上停止执行,刀具的位置马上储存在相应的系统变量中,接着开始执行下一程序段指令。

图3为有和没有外部跳转信号两种情况下执行执行G31指令的过程。

图3 G31跳转功能相关的运动

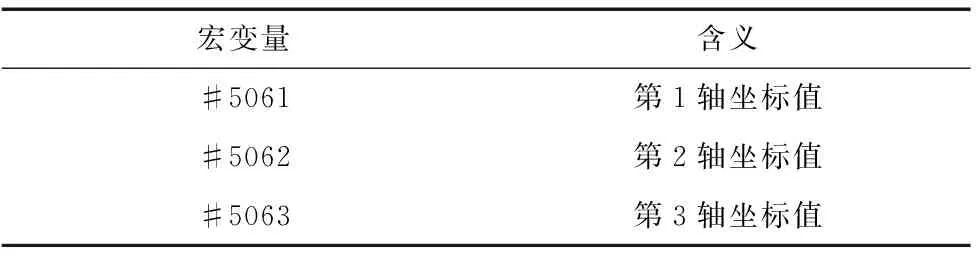

当跳转信号接通时,其坐标值被存储在用户宏程序的系统变量#5061~#5068中[5-6],它们能在用户宏程序中被使用,如表1所示。利用该功能可以计算反向间隙的大小。

表1 宏变量含义

2.3参数写入指令

测量完成后,数控系统自动将计算出的反向间隙补偿值补偿到PRM1851反向间隙补偿参数中,这里需要用到FANUC数控系统的G10可编程数据输入指令,向控制系统写入数据[7]。注意在某些控制系统中,G10是可选功能,在使用它之前需要激活。可编程参数输入的格式如下:

G10 L50;(参数输入模式开始)

N_R_;(参数输入:N包含参数号;R包含指定参数值,可以是常数,可以是变量)

……(允许多参数输入)

G11;(参数输入模式结束)

3 程序编写

宏程序编写是实现整个自动测量与补偿功能的关键,其中包括测头标准量块的尺寸定义,测量过程中数控机床机械坐标值的记录,反向间隙的计算以及反向间隙的自动补偿等功能。

3.1宏程序调用

使用G65非模态宏程序调用[8],可以通过指定自变量将测头直径和标准量块的尺寸传给宏程序。调用格式为:

G65 P9010A*B*C*;

P9010为所调用的宏程序;A,B,C变量[2]分别对应于宏程序中的局部变量#1,#2和#3。其中A变量为测头直径,B变量为标准量块X方向宽度,C变量为标准量块Y方向宽度。若只测量X方向的反向间隙时,可以设置C后面变量值为0,同理,若只测量Y方向的反向间隙时,可以设置B后面变量值为0。

3.2宏程序清单

以X方向为例,测头测量移动的路线如图4所示。

图4 测头移动路线

其中关键部分的宏程序代码如下:

O9010;

#4=20;(粗略靠近量块预留距离)

#5=5;(精确靠近量块预留距离)

G21;

IF[#2EQ0]THEN GOTO 100;(#2为G65调用指令中的B变量。如果标准量块X方向宽度为0,则跳转到N100程序代码处测量Y方向的反向间隙。)

G91 G31 Z-100. F200;(如图4路线1探头从Z方向向下接近量块上表面。-100这个距离没有任何特殊意义,只是为了让探头向下碰到量块后抬刀到合适的高度再移动到标准量块的两端。这里和后续的动作都是用增量模式。)

Z#5;(如图4路线2,Z方向抬高到合适的高度)

#10=#1/2+#2+#4;(计算-X方向移动距离)

X(-#10) F200;(如图4路线3,移动到量块-X方向测)

Z(-2*#5);(如图4路线4,测头Z方向下降)

X(#4-#5);(如图4路线5,测头X+方向粗略靠近量块)

G31 X(#5*2) F10;(如图4路线6,X+方向精确靠近量块。为了保证测量精度,需要很小的接近速度。)

#100=#5061;(存储X+方向靠近量块时的X机械坐标)

Z2*#5;(如图4路线7,测头抬起)

X(#1+#2+#4);(如图4路线8,测头X+方向继续移动)

Z(-2*#5);(如图4路线9,测头下降)

X(#5-#4); (如图4路线10,测头反向,X-方向粗略靠近量块)

G31 X(-#5*2) F10; (如图4路线11,测头X-方向精确靠近量块。为了保证测量精度,需要很小的接近速度)

#101=#5062;(存储X-方向靠近量块时的X机械坐标)

#102=#1+#2-(#101-#100);(计算X轴反向间隙)

Z(2*#5); (如图4路线12,测头抬刀)

X(-1/2*#1-#2);(如图4路线13,X方向回原位)

G10 L50;(参数输入模式开始)

N1851 R(#102*1000);(设定反向间隙补偿参数,要进行单位换算)

G11;(参数输入模式结束)

N100 IF[#3EQ0]THEN GOTO 200;

……测量Y轴反向间隙同理,此处省略

……

N200 G28 Z0;

G00 X0 Y0;

M30;

%

4 系统运行与测试

4.1系统运行

选用设备:华亚YHM600系列立式数控铣床,配备FANUC 0i-MD系统,采用哈量公司的TP60触发式三维测头,测头直径为6.0mm。选用20mm高精度量块。

运行步骤如下:

(1)安装好三维测头,接好高速跳转信号;

(2)首先将反向间隙补偿参数No.1815清零,返回参考点使机床反向间隙生效;

(3)X方向安装好量块。手动模式将测头探针移动到量块上方大约50mm的中心位置;

(4)在MDI或者自动模式下运行指令G65 P9010 A6.0 B20.0 C0。

4.2测试效果

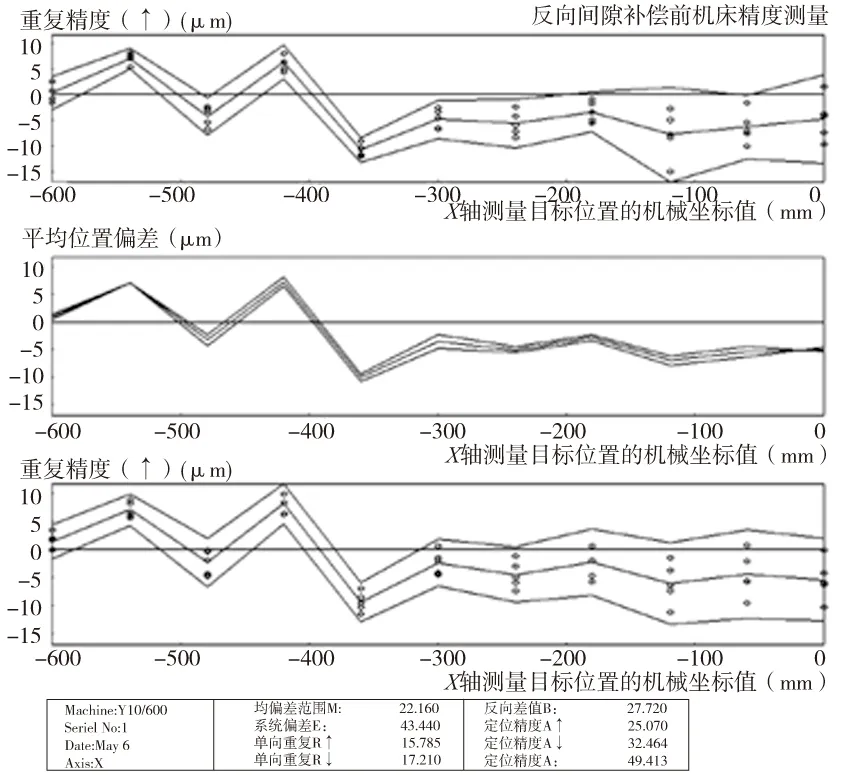

为了检验使用宏程序实现反向间隙自动检测与补偿的效果,采用高精度检验仪器Renashaw ML10激光干涉仪作为第三方测试手段[9],分别对该机床在反向间隙补偿前和使用宏程序进行反向间隙自动测量和补偿之后的机床精度进行了测试和对比。

测试对象:YHM600系列立式数控铣床,FANUC 0i-MD系统,X轴的位置精度。X轴行程范围为600mm,测量位置0~600mm,间距60mm,共11个点。

为了减小系统精度补偿的的干扰因素,首先将系统的反向间隙补偿值和螺距误差补偿值全部清零并回参考点,然后使用激光干涉仪对调整前的机床精度进行检测,使用GB/T 17421.2-2000三合曲线标准[10]进行数据分析,由激光干涉仪自带软件生成其数据分析结果如图5所示。

图5 反向间隙补偿之前机床精度分析

在该机床上使用本文所述方法进行反向间隙自动测量与补偿后,再次使用激光干涉仪对调整后的机床进行精度检测,其数据分析结果如图6所示。

图6 反向间隙自动补偿之后机床精度分析

由图5和图6对比可知,在反向间隙补偿之前,该机床的反向差值B为27μm,在使用自动反向间隙检测与补偿之后,机床的反向差值B减小为2μm,可见该机床X轴的反向间隙已经成功地被补偿。同时机床的综合定位精度由49μm提高到28μm,较之前有了明显提高。

5 结束语

本文探讨了使用宏程序和高精度测头实现数控机床反向间隙自动检测以及参数补偿的方法,试验证明该方法能有效补偿机床的反向间隙。使用中应注意:影响该方法检测精度的重要因素是测头的复位精度和位置精度,因此为了保证自动测量与补偿的效果,用户需要在检测之前对测头的精度指标进行自检。

[1] 杜强. 数控机床反向间隙检测与补偿[J]. 机械工业标准化与质量, 2013(8):43-45

[2] FANUC数控系统应用中心.FANUC数控系统连接与调试[M].北京:高等教育出版社,2011.

[3] S.K.Sinha. FANUC数控宏程序编程技术[M].北京:科学出版社,2011.

[4]毕忠梁. 基于FANUC系统的无线对刀仪实现一键自动对刀[J]. 制造技术与机床,2014(3):96-98.

[5]朱宏伟. 基于 FANUC 用户宏程序的刀长测量程序设计[J]. 机床与液压,2012,40(2):92-94,114.

[6]张亚萍. 数控机床上测头系统测量程序的开发[J].机床与液压,2010,38(22):119-120,125.

[7]王宝平.浅谈FANUC 0iD系统参数的特殊更改方法[J]. 制造技术与机床,2014(1):169-172.

[8] 陈芳. 基于步距规的机床精度自动检测控制系统设计 [J]. 组合机床及自动化加工技术,2014(6):76-79.

[9] 刘利剑,杨光,岳彦芳,等.在线测量系统中测量宏程序的开发[J]. 组合机床及自动化加工技术,2005(5):75-77.

[10] 全国金属切削机床标准化技术委员会. 国家标准 GB/T17412.2-2000 机床检验通则 第2部分:数控轴线的定位精度和重复定位精度的确定[S]. 北京:中国标准出版社,2000.

(编辑赵蓉)

Backlash Automatic Measurement and Compensation Based on FANUC User Macro Program

CHEN Fang

(School of Mechanical and Electrical Engineering,Shenzhen Polytechnic, Shenzhen Guangdong 518055, China)

Aimed at the disadvantage of tedious manual intervention and low efficiency in traditional manual backlash measurement with dial indicator, a backlash automatic measurement and compensation scheme is put forward with user macro program based on high precision probe and FANUC G31 instructions. The system principle is analyzed. The electrical connection is introduced. The key macro program codes are elaborated. The precision of a milling machine adjusted by the automatic system is tested by a renishaw laser interferometer. The experiment proves that it can reduce the backlash and improve the position precision of machine tool effectively.

macro program;backlash;CNC precision measurement

1001-2265(2016)04-0101-04DOI:10.13462/j.cnki.mmtamt.2016.04.027

2015-05-20

2015-06-19

深圳市南山区科技计划项目:数控机床伺服优化与机械精度调整的研究及应用 (KJ02S0210900000155)

陈芳(1977—),女,湖南桃源县人,深圳职业技术学院副教授,硕士,研究方向为数控机床应用,(E-mail)chenfangsz@szpt.edu.cn。

TH166;TG659

A