全陶瓷轴承动力学特性分析与应用研究*

2016-10-29吴玉厚朱玉生李颂华

吴玉厚,朱玉生,李颂华

(沈阳建筑大学 机械工程学院,沈阳 110168)

全陶瓷轴承动力学特性分析与应用研究*

吴玉厚,朱玉生,李颂华

(沈阳建筑大学 机械工程学院,沈阳110168)

在10000r/min的高速状态下,考虑了滚动体与套圈滚道的结构弹性变形与动态接触关系,求解角接触陶瓷球轴承接触应力和变形,分析动力稳定性。采用有限元计算方法对高速陶瓷球轴承进行接触分析,对该轴承接触表面应力与变形的计算和仿真运动分析,绘制等效云图并将该轴承应用于高速主轴性能测试。基于ANSYS接触理论得出滚动接触体之间的相对滑动现象及其滚动体与套圈滚道相对运动关系,结果与已有的轴承运动的理论和实际情况相吻合。通过有限元计算模型表明对轴承的应力分布和动态响应是可行的,可以看出ANSYS对轴承的滚动接触理论分析有一定的指导意义,为进一步研究轴承动力学特性提供了更可靠的依据。

角接触全陶瓷球轴承;ANSYS;动力学分析;性能测试

0 引言

由于现代科学技术和工业生产的发展,传统轴承单靠改善轴承结构或润滑条件已经无法满足需求,对轴承性能的要求也越来越苛刻,轴承对发展现代高端设备的重要性越来越突出。因此有必要研究开发一种新工艺、新材料,新结构的轴承[1-2],从根本上得以创新和突破,作为承运机械转动的基础件。由于陶瓷球轴承多应用于有很高精度要求的高转速工况,要计算分析轴承的疲劳寿命、正确选择润滑方式及参数、优化轴承-转子系统的动态性能,就必须首先对高转速下的陶瓷球轴承进行分析,并同时考虑转速与外加载荷对轴承性能的影响。基于滚动接触理论,运用有限元法对轴承的运动状态进行分析研究,探索轴承基本的运动规律,可以为内圈的移动、接触应力、接触角变化、离心力与陀螺力矩大小、旋滚比和刚度变化等研究提供依据[3-4]。

对轴承动力学特性分析与研究,相关学者进行了一些相关的研究。刘修海、邓四二等人[5]对轴承的静态载荷分布规律进行了研究;Harsha S.P等人对不同转速下轴承运动状态进行动力接触分析,运动过程仿真;Houpert L等人[6]分析了轴承各部件的应力、位移和速度变化规律,模拟了轴承运动过程;Cakmak O 和Patel V N等人[7-8]分析载荷参数对轴承接触应力、接触角和变形的影响规律。上述学者除了应用有限元方法的研究外,多是针对轴承本身做的一些独立性研究,忽略了轴承材料性质对轴承的弹性变形产生的影响,在高速状态下,弹性变形将会对轴承的动态性产生较大的影响。

本文运用有限元方法考虑轴承的结构性变形,轴承滚动体与套圈滚道之间的动态接触关系,建立滚动体、套圈的多体自由度的陶瓷球轴承的弹性多体动力学模型。以高速电主轴用角接触陶瓷球轴承B7008C为例进行分析,充分考虑非线性弹性结构接触问题,建立有限元模型,指定接触单元识别可能的接触匹对,同时在轴承内圈施加载荷,综合考虑径向载荷与转速的影响。以轴承的几何学理论为基础[9],基于ANSYS建立陶瓷球轴承进行动力接触有限元仿真分析,求解全陶瓷轴承的位移、速度、加速度以及应力的变化规律。

1 模型的建立与分析仿真的实现

1.1轴承有限元模型的建立

以试验所用的高速电主轴型号为2GDZ30/NC,其中主轴轴承为B7008C角接触陶瓷球轴承为仿真研究对象,其内部结构简图如图1所示,其结构尺寸如表1所示,根据表中参数建立轴承的实体模型,如图2所示。采用ANSYS间接法,利用点、线、面和体等基本单元,建立轴承的几何外形,在对该模型进行实体网格划分,以完成轴承有限元模型的建立,针对球轴承的运动学特点,在仿真过程中基本假设和模拟如下[10]:

(1)由于轴承的倒角对轴承内部应力分布的影响很小,可以忽略不计,因此实体建模不包括倒角与边棱,不考虑径向游隙、轴向游隙以及油膜的影响。

(2)仅考虑内/外滚道、滚动体之间的相互作用,忽略密封圈、防尘盖等部件对轴承运动学、动力学特性的影响。

(3)忽略轴承内、外整体的弹、塑性变形,而仅考虑轴承的局部接触变形,即所谓的“刚性套圈假设”。

(4)有限元模拟的过程中,将内圈面上的所有节点耦合其径向及周向的自由度,在轴的负载下,保持内圈的内表面刚性。

图1 轴承内部结构示意图

内径d/mm外径D/mm轴承宽B/mm球径Dw/mm滚动体数Z/个数486815818

图2 高速角接触陶瓷球轴承B7008C实体模型

1.2轴承材料模型参数设置

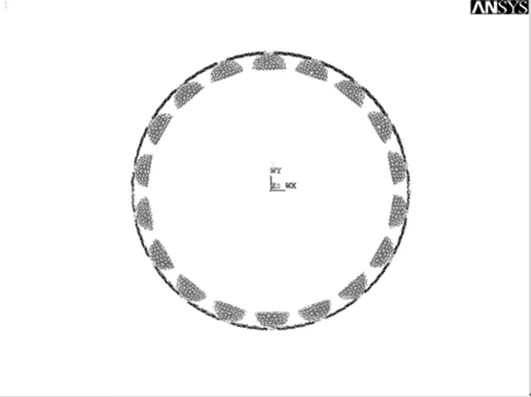

由于滚动体的应变是最大的,相对而言,内外圈和保持架的变形可以忽略,因此本模型中没有考虑保持架的影响,在选择材料模型时,定义内圈为刚体,滚动体和外圈为弹塑性体,定义刚体材料模型,可以大大减少计算时间。为了便于区分各个滚动体及内外圈受载及变形情况和便于模型网格划分的需要,采用体编号显示形式,如图3所示。弹性变形范围内采用各向同性弹性材料模型,该模型选用的材料为氮化硅材料,三种材料相关参数如表2所示。

表2 材料性能参数

图3 高速角接触陶瓷球轴承B7008C体编号显示

1.3轴承模型有限元网格的划分

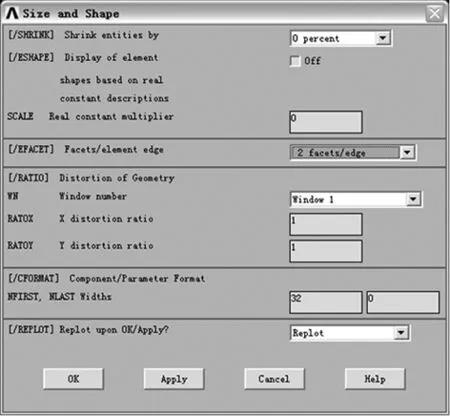

将SOLID 164实体单元属性设置为全积分单元,尽量使轴承的网格均匀细划,同时在轴的中心线上采用节点组元承受径向载荷,以尽可能的控制沙漏现象。采用扫略分网、映射分网和自由分网相结合的方式划分网格,建立有限元模型。

对已经划分后的网格进行优化处理,优化网格设置对话框如图4所示,最终B7008C轴承有限元模型如图5所示。

图4 优化网格设置参数图

图5 高速陶瓷球轴承B7008C优化有限元模型

2 高速全陶瓷轴承动力学仿真分析

2.1接触模型和载荷的确定

由于滚动轴承工作特点可知,在接触运动过程中,滚动轴承各部件之间存在三种接触,由于接触区域无法事先估计,表面之间是接触或分开是未知的,突然变化的,这些都随着载荷、材料、边界条件和其他因素而定。此外,还需要计算摩擦,所以采用三维自动面-面接触类型,其静摩擦系数fs和动摩擦系数fD,相应设置如表3所示。

表3 接触表面摩擦系数

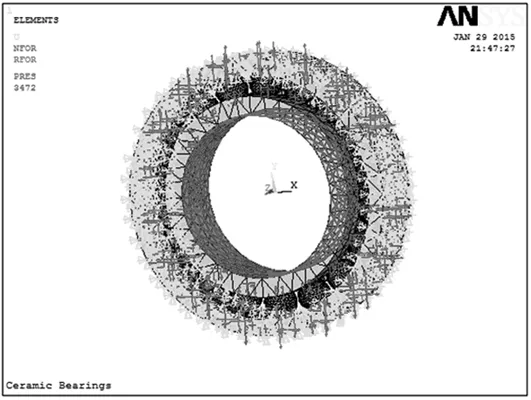

轴承工作中受到径向载荷和转速的作用,施加载荷在轴中心线的节点组元上。频率取333.3 Hz,施加在轴承的内圈刚性体上,利用ANSYS实现运动仿真。如图6所示。

(a)滚动体与轴承外环滚刀槽运动接触面显示效果

(b)滚动体与轴承内环滚刀槽运动接触面显示效果

根据上述建立的模型与载荷的取值,确定载荷施加方向和位置,实现轴承载荷下的运动仿真。在载荷加载过程中需要注意:

(1)施加载荷主要包括承受轴承受到的外力载荷和轴承高速旋转的速度载荷,假设轴承匀速运动,外加载荷为恒定外力,作用最内圈表面。

(2)对于转速很高的主轴轴承,为了避免加载后出现很高的冲击而对计算结果造成不良影响,转速和外力载荷的施加采用渐变的方式,使其逐渐达到稳定状态。轴承施加载荷后求解后的轴承模型,如图7所示。

图7 划分网格与施加约束模型图

2.2有限元计算结果及分析

将ANSYS建立的有限元模型,利用POST1后处理器就可以处理和显示3维实体模型的应力、应变、位移模型图及求解后的关系曲线。

图8 Time=1时模型参数关系曲线图

图9 Time=100时模型参数关系曲线图

图8、图9分别表示Time=1,Time=100累积的交互影响数目关系曲线,从图中可以明显看出,轴承关系曲线中F CRIT呈现平缓的变化趋势。F L2/U L2的变化曲线中,轴承各部件位移曲线呈现非常明显的周期性变化规律,由于转速施加于内环,内环产生位移也先于外环和滚动体,且内环位移曲线周期是外环和滚动体周期的一半。滚动体和内圈位移曲线只是在小部分发生突变,而整体呈现平稳趋势。U CRIT曲线在轴承刚开始运转时,外圈的应力很小,在达到一定值后,曲线平滑过渡,轴承运转平稳,轴承外圈每次与滚动体接触时的应力也趋于平稳,超过1.0E-02值,在轴承实际应用中,该曲线变化趋势对轴承影响较大。

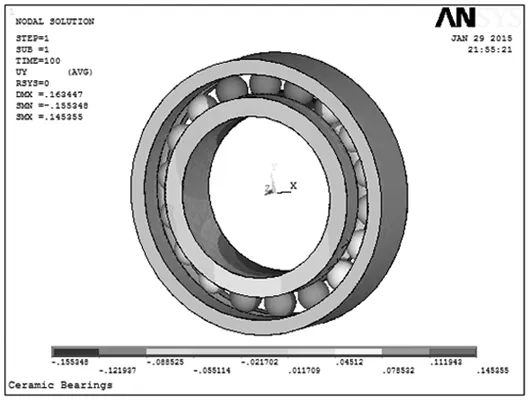

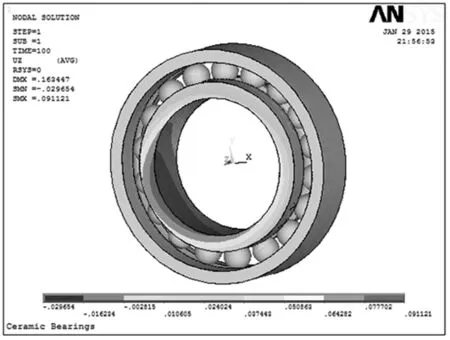

加载后,核对显示的信息然后求解,求解完成后,读到数据库,便可以利用ANSYS软件生成的结果文件进行后处理。主要方向变形后和未变形轮廓线位移云图,如图10所示。

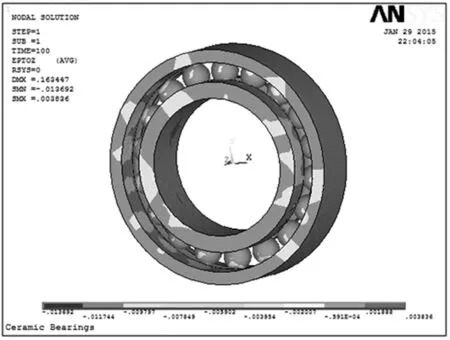

应力分布对于轴承内的受力特性有更深的意义。轴承主要方向变形后的等效应力云图,如图11所示。

(a)X方向等效位移云图

(b)Y方向等效位移云图

(c)Z方向等效位移云图

(a)X方向等效应力云图

(b)Y方向等效应力云图

(c)Z方向等效应力云图

选取外载荷和转动速度作为参数,针对高速工况状态,对陶瓷球轴承进行了运动仿真。图10、图11所示代表轴承受载后各方向的位移和应力云图,轴承接触应力集中在滚动体和内外圈接触区域,应力最大值出现在接触表面以下一定深度区域,并逐渐向外衰减。根据轴承等效云图说明轴承各部件在运动过程中接触区域应力变化的非线性,通过进一步计算得到位移、应力的分析说明:

(1)轴承各部件最大位移值存在差异。其中以Y方向轴承内圈位移均值最大,最大位移水平从高到低依次是Y方向轴承内圈、Z方向滚动体与内圈接触区域、X方向滚动体与外圈接触区域。

(2)轴承各部件最大应力值存在差异。其中以Z方向轴承内圈边缘最大应力均值最大,最大应力水平从高到低依次是Z方向轴承内圈边缘、X方向轴承最内环面的下半部分、Y方向轴承内圈两侧边缘区域。

(3)轴承滚子与内环接触区域是整个轴承受压中位移最大、应力变化程度最大的地方,说明滚子与内环区域位移、应力变化最为强烈。

3 全陶瓷轴承性能测试

陶瓷深轴承与陶瓷主轴组成主轴-轴承系统,并结合其它部件成功装配成全陶瓷主轴。本实验室所用的全陶瓷轴承综合性能测试平台如图12所示,进行陶瓷电主轴的负载特性、振动、噪声试验等。整套测试包括高速电主轴测功机、Kistler 转矩转速传感器和显示仪、DASP INV3018数据采集仪及振动和噪声传感器、高速高精度联轴器、异步测功机变频控制电源、油气润滑系统、冷却系统等组成[11-12]。

图12 全陶瓷轴承综合性能测试平台

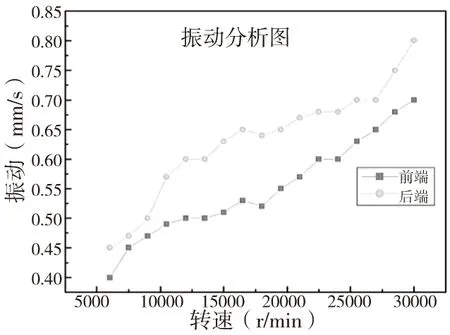

图13 陶瓷主轴-轴承振动曲线图

电主轴的振动和噪声主要来自高速运转情况下的主轴轴承,电主轴的振动应控制在最高速度低于1.5mm/s范围。如图13所示可以看出陶瓷电主轴的转速范围,随着陶瓷电主轴的转速的增加,陶瓷电主轴前后轴承的振动逐渐的增大,但是振动不超过0.8mm/s时,依然能满足设计要求。

陶瓷电主轴在最高转速下环境下噪声应该控制在75dB范围内,如图14所示,陶瓷电主轴在最高转速30000r/min时,噪声达到95dB,已经远远超出传统电主轴控制水平。这与全陶瓷轴承的材料性能和球轴承形状误差和全陶瓷轴承滚道的表面粗糙度有关系,降低陶瓷电主轴的噪声的方法还需要进一步研究。

图14 陶瓷主轴-轴承噪声曲线

4 总结

考虑轴承的结构弹性变形和滚动轴承动态接触的关系,运用ANSYS建立了轴承弹性接触动力学有限元仿真模型,计算了球轴承的动态特性,可得如下结论:

(1)轴承内部最大位移、最大应力出现在滚动体与内外圈接触区域,位移最大值和应力最大值出现在接触表面以下一定深度区域,并逐渐向外衰减。

(2)滚动体与轴承内外圈沿某一方向的位移以及应力变化呈周期性变化。且每个周期内滚动体上的固定点与内、外圈的接触位置都在发生变化。

(3)在轴承内圈施加等效载荷来模拟轴承的轴承的受载情况是有效可行的。

(4)ANSYS分析结果与实际情况吻合良好,为研究轴承的动力学特性和提高全陶瓷轴承可靠性提供了更可靠的依据。

[1] Franz-Josef E.An overview of performance characteristics,experiences and trends of aerospace engine bearings technologies[J]. Chinese Journal of Aeronautics,2007,20(4):378-384.

[2] The Barden Corpoation. Barden/FAG cronidur30 hybrid spindle bearings[J].A Barden Precision Bulletin, 2000(18):22-40.

[3] 伍生,曹保名,杨默然,等.滚动轴承接触问题的有限元分析[J].机械工程师,2007 (6) :70 -72.

[4] MA Shi-yao,ZHANG Jin-guo.Contact analysis on rolling bearing by finite element method [J].Machinery Design&Manufacture, 2010(9) :8-10.

[5] Liu X H,Deng S E, Teng H F. Dynamic Stability Analysis of Cages in High-Speed Oil-Lubricated Angular Contact Ball Bearings[J].Transactions of Tianjin University, 2011,17(1): 20-27.

[6] Houpert L. CAGEDYN: A Contribution to Roller Bearing Dynamics Calculations. Part II:Description of the Numerical Tool and Its Output[J].Tribology Transaction ,2010 ,53(1):10-21.

[7] Cakmak O,Sanliturk K Y.A Dynamic Model of an 0verhung Rotor with Ball Bearings[J]. Proceedings of the Institution of Mec;hanical Engineers, Part K:Journal of Multi-Body Dynamic,2011,225 (4):310-321.

[8] Patel V N ,Tandon N,Pandey R K. A Dynamic Model for Vibration Studies of Deep Groove Ball Bearings Considering Single and Multiple Defects in Races [J].Journal of Tribology, 2010,132 (4):1-10.

[9] 邓四二 ,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008.

[10] 候运丰,魏鹏,郭俊锋,等.基于ANSYS/LS-DYNA的高速电主轴轴承动力学分析与仿真[J].机械制造,2012,50(8):17-20.

[11] 吴玉厚,李颂华.数控机床高速主轴系统[M].北京:科学技术出版社,2012.

[12] Li S H, Wu Y H, Zhang L X. Development and experimental investigation of a high speed grinding spindle equipped with fully-ceramic bearings and ceramic shaft[J]. Advanced Materials Research,2010,156-157: 1366-1371.

(编辑赵蓉)

The Dynamics Analysis and Application of Full-ceramic Bearings

WU Yu-hou, ZHU Yu-sheng, LI Song-hua

(School of Mechanical Engineering, Shenyang Jianzhu University, Shenyang 110168,China)

Under the high speed 10000 rev/min,considing the structure flexible deformation and the dynamic contact relationship between the rolling elements and the ferrule raceway, Solving angular contact ceramic ball bearings contact stress and deformation, dynamic stability analysis. Contact analysis of high speed angular contact ceramic ball bearings by the finite element model,uponing contact surface stress and deformation calculation and simulation motion analysis on the all-ceramic bearing,draw the equivalent cloud map and the bearing will be used in the high-speed spindle for performance testing. Obtaining relative slippage between the rolling contact element and the relative motion between rolling element and raceway rings based on ANSYS contact theory, the results to be consistent with pre-existing bearing movement theoretical and practical situation. Show that the stress distribution and the dynamic responses in bearing by finite element model is feasible,it can be seen ANSYS has a certain significance on bearing rolling contact theory,providing a more raliable basis for further study bearing dynamics analysis and fatigue life of the bearing.

angular contact all ceramic ball bearings;ANSYS;dynamic analysis;performance test

1001-2265(2016)04-0051-05DOI:10.13462/j.cnki.mmtamt.2016.04.014

2015-05-26;

2015-08-24

国家自然科学基金项目(51375317);教育部创新团队支持计划项目(IRT1160);辽宁省教育厅项目(L2012215 );辽宁省高等学校杰出青年学者成长计划项目(LJQ2011058)

吴玉厚(1955—),男,沈阳人,沈阳建筑大学教授,博士生导师,研究方向为数控机床高速主轴系统,(E-mail)syjz_zhu1119@163.com。

TH166;TG659

A