钛合金Ti6Al4V高速铣削三维有限元仿真分析*

2016-10-29陈国三黄晓华陈龙高董松江

陈国三,黄晓华,陈龙高,董松江,冯 畅,王 立

(南京理工大学 机械工程学院,南京 210094)

钛合金Ti6Al4V高速铣削三维有限元仿真分析*

陈国三,黄晓华,陈龙高,董松江,冯畅,王立

(南京理工大学 机械工程学院,南京210094)

文章基于有限元分析软件ABAQUS,针对钛合金Ti6Al4V的高速铣削过程,建立了更加真实的三维有限元模型,模拟出切屑的形成过程,得到了铣削过程的应力分布云图、铣削温度分布云图以及铣削力曲线,并通过铣削力实验验证了所建立有限元模型的正确性。最后基于该有限元模型研究了不同切削参数下铣削力的变化规律,结果表明:铣削力随着轴向切深ap,径向切深ae,每齿进给量fz的增大而增大,但各参数对进给力Fx影响最大,径向力Fy次之,对轴向力Fz影响最小。而随着切削速度vc的增大铣削力变化很小。其中对铣削力影响主次顺序是:轴向切深ap>每齿进给量fz、径向切深ae>切削速度vc。

钛合金;高速铣削;三维有限元;铣削力;仿真

0 引言

钛合金材料以强度高、耐高温、耐腐蚀等优异特性而广泛应用于航空航天零件材料,然而钛合金导热系数低、化学活性大、弹性模量小易回弹、易产生切削振动等特点使其成为典型的难加工材料,其中大的切削力是切削过程突出特点之一[1-2]。

国内外学者对钛合金切削进行了积极的研究。天津大学的赵新鹏[3]针对不同的切削用量对高速切削钛合金Ti6Al4V的切削力进行了分析。南京航空航天大学的曹自洋[4]通过有限元数值模拟,仿真了高速切削Ti6Al4V合金的锯齿状切屑形成过程。美国Ohio州立大学Altan[5]在二维正交切削和三维斜角切削有限元模拟方面进行了最为系统的研究。S.B.Yang[6]等对置氢条件下车削钛合金的切屑形成过程及切削力的变化情况进行了研究。Guang Chen[7]等基于延性破坏模型研究了在不同切削条件下高速切削钛合金Ti6Al4V切屑的形态。

然而以上分析都对模型进行了相应的简化与理想化。为此本文基于有限元仿真软件ABAQUS建立了更加真实的高速铣削三维有限元模型模拟钛合金Ti6Al4V的复杂铣削过程,模型包括实际的刀具形状,材料的本构模型和材料损伤模型。对铣削过程切屑的形成、铣削力的变化规律进行了研究。

1 有限元模型的建立

1.1材料本构模型的选择

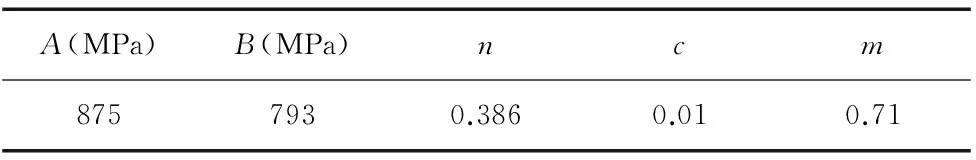

铣削过程涉及高温、大应变和高应变率,需要一种能够描述该情况下应力与应变、应变率和温度关系的本构模型。目前研究中常用的本构模型有[8]:Johnson-Cook模型、Zerilli-Armstrong模型、Follansbee-Kocks模型和Bodner-Partom模型。在这些模型中,Johnson-Cook适用于高温、高应变率的动态问题,而且在数值分析中可以很大程度的降低计算量,因此得到了广泛应用。本文在研究时也采用了这种模型,Johnson-Cook模型的具体形式为:

表1 Johnson-Cook 模型参数

1.2材料失效去切屑分离准则

有限元分析软件ABAQUS提供了多种材料失效准则,其中Johnson-Cook剪切失效准则综合考虑了应力、应变率、温度的影响,当材料的失效参数ω>1时,产生断裂破坏,材料发生失效。失效参数的定义如下:

1.3有限元模型的建立

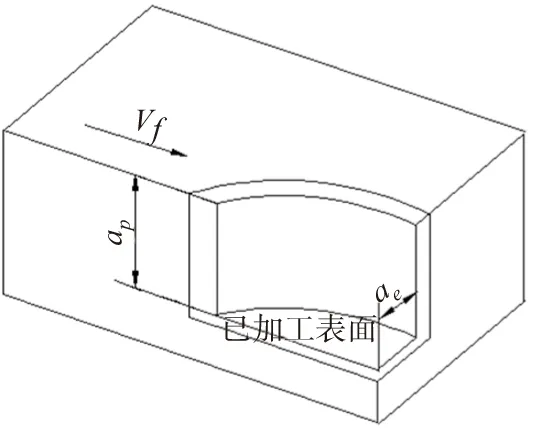

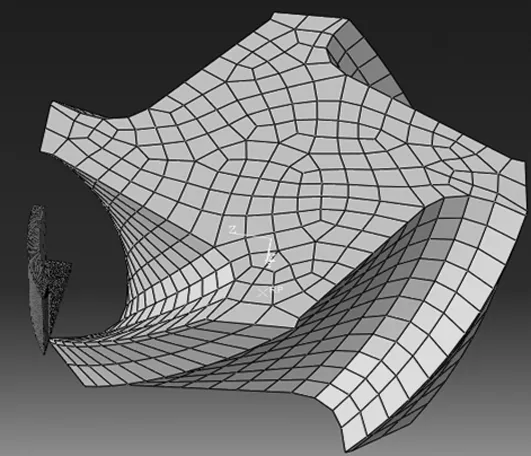

为了提高效率,降低计算量,本章仅针对切削区域建立工件模型,铣削方式为干式顺铣,设定刀具沿Z轴转动,沿X轴进给,以此模拟螺旋立铣刀单齿铣削过程,如图1所示,被加工的材料为钛合金Ti6Al4V。在铣削过程中,对材料的底部和侧面进行完全自由度约束。模拟中刀具为整体式硬质合金螺旋立铣刀,其几何参数如表2所示,且视其为刚体。刀具和工件均采用了八结点热耦合六面体单元C3D8RT,并进行沙漏控制。定义完成的铣削模型如图2所示。

表2 铣刀的几何参数

图1 工件材料简化模型

图2 三维铣削有限元模型

2 有限元模拟结果与试验验证

2.1有限元模拟结果

通过有限元模拟得到了不同时刻应力场分布云图如图3所示,仿真所采用的铣削参数vc=180m/min,fz=0.1mm/z,ap=2mm,ae=0.6mm。从图3可以看出,随着刀齿的切入,工件上最大应力点随着刀刃不断移动,切削最大应力值出现在第Ⅰ变形区,约为1334MPa。

(a)0.13ms (b)0.32ms

(c)0.65ms (d)1.1ms

图4为切削过程不同时刻切屑的温度分布云图,可以看出温度最大值出现在第Ⅱ变形区,当刀具处于平稳切削状态时温度达到最高,约为557.2℃。同时可以看到工件加工部位温度并不高,大部分热量被切屑带走。图5所示是铣削过程X、Y、Z三个方向的铣削力变化情况,其中Fx为进给力,Fy为径向力,Fz为轴向力。第一阶段如图3a,刀具与切屑刚刚接触,对应的切削力逐渐增大;第二阶段如图3c,刀具与切屑达到最大接触状态,此时切削力最大;第三阶段如图3d,随着刀齿的进给,切削厚度逐渐减小,直至刀具与切屑分离,切削力也逐渐降低。

(a)0.13ms (b)0.27ms

(c)0.69ms (d)1.15ms

图5 切削力变化曲线

2.2试验验证

为了验证有限元模型对切削力模拟的准确性,采用了模拟中同样规格参数的铣刀在XSM600高速铣削加工中心对Ti6Al4V工件进行测铣削力实验。采用YDX-III9702型压电式测力仪测量铣削力。铣削参数vc=180m/min,fz=0.1mm/z,ap=2mm,ae=0.6mm,铣削方式为干式顺铣。现场加工如图6所示。由表3可知,模拟值与试验值的最大误差小于14%,考虑到仿真中条件的理想化所带来的误差,因此可以认为有限元模型正确,可用于铣削力的仿真。

图6 测铣削力实验现场

项目进给方向Fx(峰值)径向方向Fy(峰值)轴向方向Fz(峰值)模拟值(N)1444978试验值(N)1294371误差11.6%14.0%9.9%

3 铣削参数对铣削力的影响分析

采用所建立的三维有限元模型进行不同铣削参数下切削力的仿真,仿真参数如表4所示。

表4 仿真模拟参数

图7 不同铣削参数对铣削力的影响

4 结论

(1)本文建立了更加真实的三维有限元模型,模拟得到高速铣削钛合金切屑形成过程,模拟发现最大应力值出现在第Ⅰ变形区,切削区温度最大值出现在第Ⅱ变形区,切削过程中切屑带走大部分热量。

(2)基于此有限元模型,仿真得到切削力的变化曲线,揭示了铣削过程铣削力的变化规律,铣削力试验结果与模拟结果较为一致,证明了该有限元模型仿真铣削力的正确性;对不同铣削参数下的最大铣削分力进行了仿真,结果表明:铣削力随着轴向切深ap,径向切深ae,每齿进给量fz的增大而增大,但各参数对最大铣削分力的影响存在差异,对Fx的影响最大,其次是Fy,对Fz影响最小。切削速度vc对铣削力的影响很小。其中对切削力影响最大的是轴向切深ap,其次是每齿进给量和径向切深,影响最小的是切削速度vc。分析结果为高速铣削钛合金Ti6Al4V的加工工艺参数优化奠定了基础。

[1] Ezugwu E O.Key improvements in the machining of difficult to cut aerospace super alloys[J].Journal of Machine Tools& Manufacture, 2005,45:1353-1367.

[2]G Sutter,G List. Very high speed cutting of Ti6Al4V titanium alloy-change in morphology and mechanism of chip formation[J].International Journal of Machine Tools& Manufacture,2013,66:37-43.

[3]赵新鹏.高速切削钛合金Ti6Al4V切削力仿真研究[D].天津:天津大学,2010.

[4]曹自洋.高速切削钛合金Ti6Al4V切屑的形成及其数值模拟[D].南京:南京航空航天大学,2008.

[5]Yen Y C,Altan T. Estimation of tool wear in orthogonal cutting using the finite element analysis[J].Journal of Materials Processing Technology,2004,146:82-91.

[6]S B Yang,Jiuhua Xu,Yucan Fu,et al.Finite element modeling of machining of Hydrogenated Ti6Al4V alloy [J].Int J Adv Manuf Technol,2012,59:253-261.

[7]Guang Chen,Chengzu Ren,Xiaoyong Yang,et al.Finite element simulation of high-speed machining of titanium alloy(Ti6Al4V)based on ductile failure model [J].Int J Adv Manuf Technol,2011,56:1027-1038.

[8]张东进.切削加工热力耦合建模及其试验研究[D].上海:上海交通大学,2008.

[9]朱文明.高速切削Ti6A14V切屑形成仿真研究[D].南京:南京航空航天大学,2007.

[10] H B Wu ,S J Zhang.3D FEM simulation of milling process for titanium alloy Ti6Al4V[J].Int J Adv Manuf Technol 2014,71:1319-1326.

(编辑赵蓉)

FEM Simulation and Analysis for Three-dimensional Milling Process of Titanium Alloy Ti6Al4V

CHEN Guo-san,HUANG Xiao-hua,CHEN Long-gao,DONG Song-jiang,FENG Chang,WANG Li

(School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094,China)

In this paper, a more real 3D finite element model for high speed milling Ti6Al4V alloy workpiece which was established by finite element software ABAQUS, which simulated the process of chip formation, the stress distribution, milling temperature distribution and milling force curve. Besides, a milling experiment were carried out which confirms the correctness of the finite element model. Finally, It was focused to study the effects of different cutting parameters on the milling force based on the finite element model. Results of the study show that the milling force increase with the increase of axial depth, radial depth and feed per tooth. But the greatest impact of parameters on milling force is feed forceFx,then radial forceFy,with minimal impact is axial forceFz,but with the increasing of cutting speed, the milling force changes very little.The order of the influence of milling force is axial depth > feed per tooth and radial depth > and the cutting speed.

titanium alloy; high speed machining; 3D finite element; cutting force; simulation

1001-2265(2016)04-0043-04DOI:10.13462/j.cnki.mmtamt.2016.04.012

2015-05-30;

2015-08-14

国家科技重大专项(2010ZX04014-051)

陈国三(1988—),男,安徽六安人,南京理工大学硕士研究生,研究方向为高速切削加工薄壁件技术,(E-mail)1343096327@qq.com。

TG506;TH16

A