断裂准则对AISI-1045切削仿真的影响及选择*

2016-10-29蒋宏婉

占 刚,何 林,蒋宏婉

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州电子信息职业技术学院,贵州 凯里 556000;3.贵州师范学院,贵阳 550018)

断裂准则对AISI-1045切削仿真的影响及选择*

占刚1,2,何林3,1,蒋宏婉1

(1.贵州大学 机械工程学院,贵阳550025;2.贵州电子信息职业技术学院,贵州 凯里556000;3.贵州师范学院,贵阳550018)

金属切削加工有限元模拟的关键之一就是确定切屑与工件分离的断裂准则。合理的断裂准则能准确反映切削加工过程,正确的选择断裂准则才能在有限元分析中得到准确的结果。选取Deform-3D仿真软件AISI-1045材料默认的断裂准则以及另外5种常用的断裂准则进行切削加工有限元分析,分别对主切削力、切屑温度和切屑形态进行对比研究,并将仿真模拟主切削力同切削实验主切削力对比,综合考虑切屑温度和切屑形态,对比研究得到适合 AISI-1045切削仿真加工的断裂准则,可为类似塑性材料的仿真切削加工断裂准则的选取提供参考。

断裂准则;主切削力;切屑温度;切屑形态

0 引言

金属切削加工有限元仿真分析断裂准则的选择会对分析结果产生重要影响,进而会影响刀具的设计、选用以及合理切削参数的选择。目前,切屑的分离准则主要有几何准则和物理准则。几何准则[1]是假设在预定的加工路径上,刀尖与刀尖前单元节点的距离小于某一个值时,这个节点就被分成两个部分,一部分沿前刀面向上流出,另一部分则形成已加工表面。物理准则[2]是通过判断应力、应变等物理量是否达到所预设的临界值,前者单元节点的物理量值超过设定的相应材料的物理性能时,可以认为单元节点断裂分离。

Deform-3D软件有绝对压应力准则和流动应力百分比准则两种物理准则,当刀屑接触处的材料压应力大于预设值时,切屑与刀具分离。当刀屑接触处的流动应力到达预设的百分比值时,切屑与刀具分离。Deform-3D软件默认的是准则是当刀屑接触点处的应力大于0.1MPa时,切屑与刀具分离[3]。

1 断裂理论及常用断裂准则

金属材料在加工过程中发生的断裂一般是延性断裂,当前断裂理论认为材料内部空穴的聚集和扩展引发了材料的延性断裂,这些内部空穴是材料中的位错堆积、第二相粒子、缩松缩口、夹有杂质等一些缺陷导致的[4]。金属材料内部的空穴在材料塑性变形产生的应力和应变的作用下增长、扩大,当集聚到一定数量的时候就会形成裂纹。在外力的持续作用下就会造成大量空穴形成裂纹并扩展延伸,裂纹扩展到材料的表面的时候,材料就会发生断裂。

为了准确预测材料加工成型过程中的断裂情况,就需要建立合理的材料局部断裂准则。韧性断裂是一个非常复杂的过程,与很多参数如应力、应变、应变速率、摩擦、温度以及材料参数、空穴、第二相粒子等有关[5-6],也是金属加工成型的一个重要因素,因此众多学者此展开研究,并提出了相关的断裂准则。

1950年Freudenthal 以综合能量观点提出以等效应力与塑性应变的积分函数定义破坏发生的时机,认为当塑性变形功达到阀值时,材料就会发生裂纹。但是该模型没有考虑静水应力和拉伸主应力的影响[7]。

(1)

1968年Cockcroft&Lathan[8-9]提出断裂的主要原因是拉伸主应力,对于给定的材料,在一定的温度和应变速率下,最大拉应力达到材料临界破坏条件时就会断裂。

(2)

式中:σ*为材料断裂时的最大拉应力,C2为材料的临界破坏值。

1978年对Cockcroft&Lathan[10]断裂准则进行了修正,提出Normalized Cockcroft&Lathan 准则。

(3)

Ayada[11]考虑到静水应力和空穴扩张对等效应变的影响,提出断裂准则。

(4)

式中:σm为静水应力,C4为材料的临界破坏值。

Rice&Tracey[12-13]研究了球形空穴材料在三相应力作用下的断裂过程,并描述了断裂过程的力学行为和几何特征,但也忽略了空穴间的交互作用。

(5)

式中:α为材料的实验参数,C5为材料的临界破坏值。

分析以上各式,断裂准则均是与塑性变形的应力、应变及材料参数相关的函数,每个准则都有一定的适用范围,需要探索尽可能不受外部条件影响,并且能从本质上反映材料性能的方法。

2 建立切削有限元模型

2.1刀具几何模型

切削有限元模型刀具和工件材料分别为WC硬质合金和AISI-1045,刀具前角γ0=12°,后角α0=6°,主偏角kr=45°,刃倾角-2°。工件为φ60mm的棒料。加工参数为:转速320r/min,进给量0.3mm/r,背吃刀量2mm。根据模型的实际情况,在Deform-3D中建立三维斜角切削有限元模型。

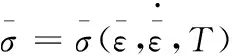

2.2材料的流动应力模型

选择软件自带的流动应力模型如式(6):

(6)

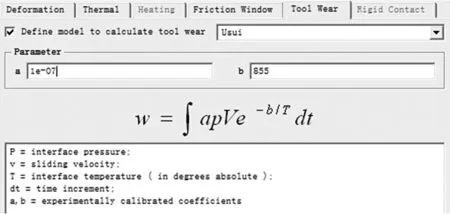

2.3刀具摩损模型

在Deform-3D中自带的有两种可以选用的磨损模型,Archard模型和Usui模型,Archard模型主要应用于不连续加工,如锻造,而Usui模型在连续加工方面的表现较好,故本文选取Usui模型进行仿真分析,参数设定见图1。

图1 刀具磨损模型

2.4断裂准则阀值

分别设置默认及所选取的5种常用断裂准则进行有限元仿真,AISI-1045韧性断裂阀值参考文献[14]见表1。

表1 韧性断裂阀值

3 有限元仿真结果分析

3.1主切削力的影响

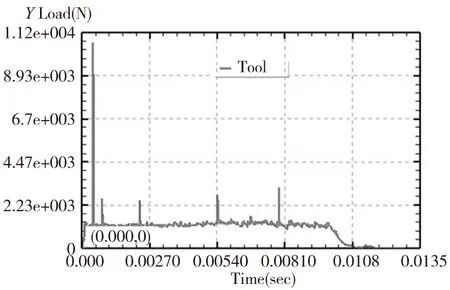

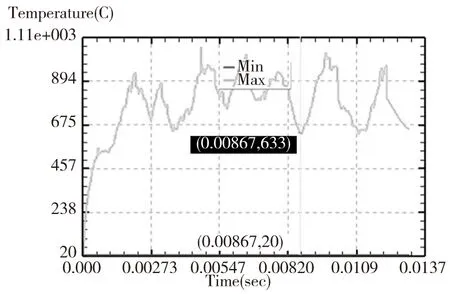

图2~图7分别为设置不同断裂准则得到的主切削力。图2为Deform-3D软件AISI-1045材料设置默认断裂准则得到的主切削力,切削开始后,主切削力从0迅速上升至1400N左右,并稳定在该值附件波动,直至切削结束,其间主切削力有两次较大的波动,原因为网格畸变、重划分过程中出现的非正常波动状况。图4为Deform-3D软件设置Cockcroft & Latham断裂准则得到的主切削力,切削开始后,主切削力从0迅速上升至1250N左右,并稳定在该值附件波动,直至切削结束。图5为Deform-3D软件设置Normalized Cockcroft & Latham断裂准则得到的主切削力,切削开始后,主切削力从0迅速上升至1250N左右,并稳定在该值附件波动,直至切削结束。图6为Deform-3D软件设置Ayada断裂准则得到的主切削力,切削开始后,主切削力从0迅速上升至1300N左右,并稳定在该值附件波动,直至切削结束。图2、图4、图5、图6所设置的4种断裂准则下仿真主切削力均从0迅速上升,并稳定到某一值附近进行波动,符合切削力实际波动的状况。

图3为Deform-3D软件设置Frudenthal断裂准则得到的主切削力,切削开始后,主切削力从0迅速上升至800N左右,并在整个切削过程中在400N-900N较大范围内进行波动,不符合AISI-1045切削实际情况。图7为Deform-3D软件设置Rice & Tracy断裂准则得到的主切削力,切削开始后,主切削力从切削开始迅速增长到1300N左右,然后又迅速下降到100N左右稳定,并在较小范围内波动,也不符合切削加工实际情况。

对上述6种断裂准则,仅从主切削力变化趋势上进行分析,图2、图4、图5、图6显示的默认断裂准则、Cockcroft & Latham断裂准则、Normalized C & L断裂准则和Ayada 断裂准则适用于AISI-1045进行仿真切削加工。

图2 默认断裂准则的主切削力

图3 Frudenthal断裂准则的主切削力

图4 Cockcroft & Latham断裂准则的主切削力

图5 Normalized C & L断裂准则的主切削力

图6 Ayada断裂准则的主切削力

图7 Rice & Tracy断裂准则的主切削力

3.2切屑温度的影响

图8~图13分别为设置不同断裂准则进行切削仿真得到的切屑温度的变化规律。切削开始之后,由于刀刃对工件的剪切,使得工件材料和刀刃以及前刀面剧烈的挤压、摩擦,并沿着前刀面流出,形成切屑。图10、图11、图12分别为Deform-3D软件设置Cockcroft & Latham、Normalized Cockcroft & Latham和Ayada断裂准则时,切削开始之后,切屑温度迅速上升,并进入稳定状态,保持在515℃左右波动,符合切削加工过程中切屑温度的变化规律。

图8 默认断裂准则的切屑温度

图9 Frudenthal断裂准则的切屑温度

图10 Cockcroft & Latham断裂准则的切屑温度

图11 Normalized C & L断裂准则的切屑温度

图12 Ayada断裂准则的切屑温度

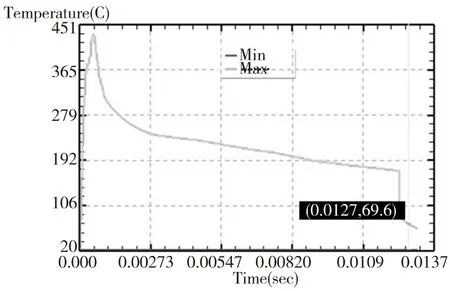

图8为Deform-3D软件设置默认断裂准则时,进入稳定切削状态之后,切屑温度在600℃~900℃较大范围内波动,这不是切削加工的正常状况。图9为Deform-3D软件设置Frudenthal断裂准则时,切削开始之后,切屑温度迅速上升并稳定在一定范围内波动,符合切屑温度变化的规律,但是图9所稳定的值250℃左右的温度太低,不符合切削加工的实际情况。图13为Deform-3D软件设置Rice & Tracy断裂准则,切削开始之后,切屑温度迅速上升,然后又呈缓慢下降趋势直至切削结束,也不符合切削加工实际情况。

对上述6种断裂准则,仅从切屑温度来判断图10、图11、图12显示的Cockcroft & Latham断裂准则、Normalized C & L断裂准则和Ayada 断裂准则适用于AISI-1045进行仿真切削加工。

图13 Rice & Tracy断裂准则的切屑温度

3.3切屑形态的影响

图14~图19分别为设置不同的断裂准则进行切削仿真加工得到的切屑形态。除图15外,其余的几个图均能显示为塑性连续型切屑,符合切削加工实际情况。图15为Deform-3D软件设置Frudenthal断裂准则时显示的切屑形态,整条切屑中间有很多的断裂线,即将断裂为细小的碎屑,不符和AISI-1045切削加工实际。图19为Deform-3D软件设置Rice & Tracy断裂准则时的切屑形态,虽为塑性连续型切屑,但从温度上看,只有切屑在卷曲的过程中接触到未加工面的地方才有温度,其余地方均为常温,为非正常状况。

对上述6种断裂准则,仅从切屑形态上来看,图14、图16、图17、图18显示的默认断裂准则、Cockcroft & Latham断裂准则、Normalized C & L断裂准则和Ayada 断裂准则适用于AISI-1045进行仿真切削加工。

图14 默认断裂准则的切屑形态

图15 Frudenthal断裂准则的切屑形态

图16 Cockcroft & Latham断裂准则的切屑形态

图17 Normalized C & L断裂准则的切屑形态

图18 Ayada断裂准则的切屑形态

图19 Rice & Tracy断裂准则的切屑形态

3.4切削加工实验数据对比

对比文献[15]的实验数据,在不同断裂准则下得到的主切削力同实验值的对比如表2所示,默认准则条件下的主切削力比实验值要大7.59%,属于正常误差范围;Frudenthal准则由于没有考虑静水应力和拉伸主应力的影响,主切削力误差达到107.62%,切屑温度低于正常值,并且切屑形态不符合塑性材料在低速状况下加工的形态,综合以上因素Frudenthal准则不适合应用于AISI-1045切削有限元仿真;Cockcroft & Latham准则和Normalized C & L准则对比切削实验的主切削力分别低5.82%和4.91%,并且切屑温度和切屑形态都属于正常范围,此二种准则适合用于AISI-1045切削有限元仿真;Ayada准则在所选用的常用准则条件中主切削力对比实验值的误差是最小的,只有0.07%,并且切屑温度和形态均正常,故Ayada准则在所选常用断裂准则中最适合进行AISI-1045切削有限元仿真;Rice & Tracy准则在所选用的常用准则条件中主切削力对比实验值的误差是最大,达到1295.94%,因此Rice & Tracy准则不适合应用于AISI-1045切削有限元仿真。

表2 仿真与实验数据对比

4 结论

选取Deform-3D仿真软件AISI-1045材料默认的断裂准则以及另外5种常用的断裂准则进行切削加工有限元分析,分别对主切削力、切屑温度和切屑形态进行对比研究,并将仿真模拟主切削力同切削实验主切削力对比,综合考虑切屑温度和切屑形态,Ayada断裂准则最适合进行AISI-1045切削仿真加工;其次为Cockcroft & Latham断裂准则和Normalized C & L断裂准则;默认断裂准则的主切削力以及切屑温度比正常值稍大,但也在误差可以接受的范围内,排在第三位;Frudenthal断裂准则和Rice & Tracy断裂准则由于误差较大不适合应用于AISI-1045切削有限元仿真。在精度要求不高的仿真中可以选择默认的断裂准则,如果需要较高的仿真精度,就需要合理选择适合于相应材料的切削加工断裂准则。

[1] 陈劼实,周贤宾. 成形极限预测韧性断裂准则及屈服准则的影响[J].北京航空航天大学学报,2006,32(8):969-973.

[2]谢延敏,于沪平,陈军,等.板料成型中韧性断裂准则应用研究进展[J].工业设计学报,2007,14(1):6-10.

[3]毛昭明.基于韧性断裂准则预测镍涂层钢带成型极限[D].湘潭:湘潭大学,2014.

[4]许振琦,朱世范,果春焕,等. 基于示波冲击实验材料动态断裂韧度测试技术的研究[J].机械强度,2015,37(1):149-153.

[5]唐志涛,刘战强,艾兴,等.金属切削加工弹塑性大变形有限元理论及关键技术研究[J].中国机械工程,2007,18(6):746-751.

[6]蒲思洪,温彤,吴维,等.韧性断裂准则与阀值选取的理论及试验研究[J].热加工工艺,2009,38(3):18-21.

[7]Freudenthal F A.The Inelastic Behaviors of Solid[M].New York:Wiley,1950.

[8]Cockcroft M G,Latham D J.Ductility and the Workability of Metals[J].Journal of The Institute of Metals,1968,96:33-39.

[9]李初晔,王焱,孟月梅.金属切削过程有限元数值模拟[J].航空制造技术,2010(22):28-33.

[10]朗利辉,杨希英,刘康宁,等.一种韧性断裂准则中材料常数的计算模型及其应用[J].航空学报,2015,36(2):672-679.

[11]胡宾,郝南海.GGr轴承钢剪切分析韧性断裂准则的适用性研究[J].机械制造与自动化,2015,44(2):131-135.

[12]Rice J R,Tracey D M.On the ductile enlargement of voids in triaxial stress fields[J].Mech.Phys.Soids,1969,17:201-207.

[13]樊振兴,李亚智,王亚星,等. 含裂纹铝合金薄板的断裂韧度与剩余强度研究[J].航空工程进展,2015,6(1):52-63.

[14]虞松,陈军,阮雪榆.韧性断裂准则的试验与理论研究[J].中国机械工程,2006,17(19):2049-2052.

[15]刘传江.基于不等分剪切区Merchant切削模型的研究与应用[D].武汉:华中科技大学,2013.

(编辑赵蓉)

Influence of Fracture Criterion on Numerical Simulation Results

ZHAN Gang1,2,HE Lin3,1,JIANG Hong-wan1

(1.College of Mechanical Engineering,Guizhou University,Guiyang 550025,China;2.Guizhou Vocational Technology of Electronics & Information,Kaili Guizhou 556000,China)

One of the key elements in the finite element simulation of metal cutting process is to determine the fracture criterion of the chip and the workpiece. Reasonable fracture criterion can accurately reflect the cutting process, and the correct choice of fracture criterion can be obtained in the finite element analysis. Select Default Deform-3D simulation software AISI-1045 material fracture criterion and the other five common fracture criterion cutting finite element analysis, respectively on the main cutting force, cut chip temperature and chip form comparative study and the simulation of the main cutting force and cutting the main cutting force compared, considering the cutting temperature and cutting chip morphology and comparison of obtained for AISI-1045 cutting simulation of fracture criterion for similar plastic material machining simulation fracture criterion provides a reference for the selection.

fracture criterion;main cutting force;chip temperature;chip morphology

1001-2265(2016)04-0016-05DOI:10.13462/j.cnki.mmtamt.2016.04.005

2015-05-30;

2015-06-28

国家自然科学基金项目(51265005)

占刚(1979—),男,湖北京山人,贵州大学博士研究生,研究方向为机械制造及其自动化,(E-mail)37770511@qq.com;通讯作者:何林(1965—),男,四川盐亭人,贵州大学教授,博士生导师,研究方向为先进制造技术,(E-mail)helin6568@163.com。

TH162;TG506

A