基于STAR-CCM+的某轿车减阻优化研究

2016-10-29李林林强陈建超董明明吴迪

李林 林强 陈建超 董明明 吴迪

(长安汽车公司汽车工程研究总院,重庆 401120)

基于STAR-CCM+的某轿车减阻优化研究

李林林强陈建超董明明吴迪

(长安汽车公司汽车工程研究总院,重庆401120)

应用STAR-CCM+软件对长安汽车某款轿车进行了整车空气动力学仿真分析。通过仿真分析找到了影响空气阻力系数的关键零部件,并对进气格栅、前唇、轮胎挡板、冷却模块挡板及前端封装板进行了优化,优化后风阻降低效果明显。试验结果表明,仿真结果与试验结果具有较好的一致性,验证了整车空气动力学仿真分析的有效性和可行性。

主题词:轿车风阻系数空气动力学仿真优化

1 前言

汽车空气动力特性是汽车的重要性能之一,它直接影响汽车的动力性、燃油经济性、操纵稳定性、舒适性和安全性[1]。汽车的气动阻力与车速的平方成正比,且气动阻力所消耗的功率和燃油又与车速的立方成正比,因而通过汽车空气动力学的研究来降低汽车气动阻力、提高发动机燃烧效率、改进发动机冷却效果,不仅可提高汽车动力学性能,而且还可改善燃油经济性。对于高速行驶的汽车,因为气动阻力对其各项性能的影响占主导地位,所以良好的空气动力稳定性是汽车高速、安全行驶的前提。

参考国内外汽车风阻优化相关文献[2~6],本文利用计算流体力学软件STAR-CCM+对某自主品牌汽车进行了整车空气动力学CFD计算,并分析了汽车表面压力分布及速度流场分布,根据分析结果对影响空气阻力系数的汽车关键零部件进行了优化,并通过汽车风洞试验对优化方案进行了试验验证。

2 CFD计算分析理论基础

控制所有流体流动的基本定律包括质量守恒定律、动量守恒定律和能量守恒定律,由它们可以分别导出连续性方程、动量方程(又称纳维尔-斯托克斯方程)和能量方程,它们联立得到的纳维尔-斯托克斯方程组(NS方程组)是流体流动所需遵守的普遍规律,现代工程中应用最广泛的是雷诺时均N-S方程。基于所研究汽车运动的实际情况,可以认为汽车流场为三维、定常、等温、不可压粘性湍流流动,其质量与动量守恒控制方程为不可压缩雷诺时均N-S方程[7~9]。

3 计算模型建立

3.1几何模型

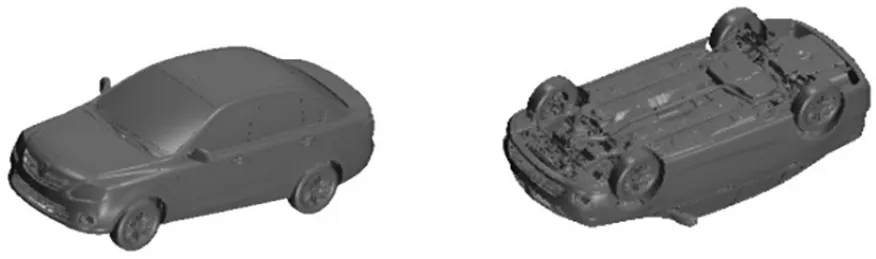

对该车的车体表面及发动机舱内部进行了适当的简化处理,去除了一些基本不影响气流流动的细小管路、螺栓等小部件,保留了机舱及底盘的全部结构。同时,为了能够保证流体网格的质量,将部分零件进行了适当的简化处理,此过程在前处理软件Hypermesh中进行。车体几何模型如图1所示。

图1 车体几何模型

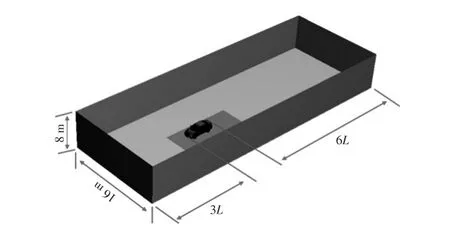

在Hypermesh中完成几何处理、面网格划分后,将几何模型导入STAR-CCM+中完成包面、面网格优化及体网格的划分。在车体表面的不同区域采用了不同的网格尺寸,对关键部件进行不同程度的细化,设置了多个局部加密区后划分成约1 500万Trim体网格。建立的计算域如图2所示。图2中,L为车长,其进口距车身前端为3L。

图2 计算域

3.2边界条件设定

本文采用Realizable K-E湍流模型设置边界条件,计算域的壁面参数采用STAR-CCM+推荐的Two-Layer All y+Wall Treatment设置。设定计算域整车前面为速度入口,速度为28 m/s,计算域出口为压力出口边界,其它为固壁。冷凝器、散热器采用多孔介质模型,冷却风扇不旋转。

4 风阻分析及优化

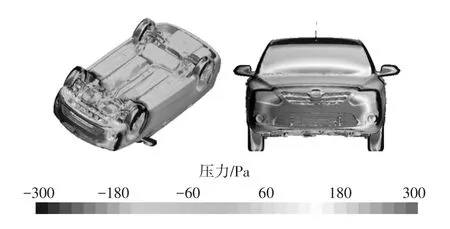

4.1整车原状态分析

通过车体表面压力分布图来分析车体表面压力,通过总压力P=0时的等值面图来分析整车空气流动的分离情况。图3为该车车体表面压力分布云图,由图3可看出,汽车前挡、前格栅及后视镜等处存在高压区,尤其是挡泥板和悬架部分,这将不利于风阻的降低。针对此问题,可以在车底增加下护板或扰流板等附件来梳理底盘气流,减少气流对底盘件的冲击,以降低风阻。图4为总压力P=0时的等值面图,由图4可看出,在A柱、后视镜、轮胎、车体尾部等处气流分离现象明显,产生涡流,影响了气流的平顺性,这将导致较大的气动阻力。

4.2优化方案

为优化该车气动阻力性能,在项目开发前期进行了大量的CFD优化计算,对该车提出了多种气动性能优化方案,并根据实际情况对方案进行了适当调整。调整后优化方案如图5所示。

图3 车体表面压力分布云图

图4 总压力P=0时的等值面图

图5 优化方案

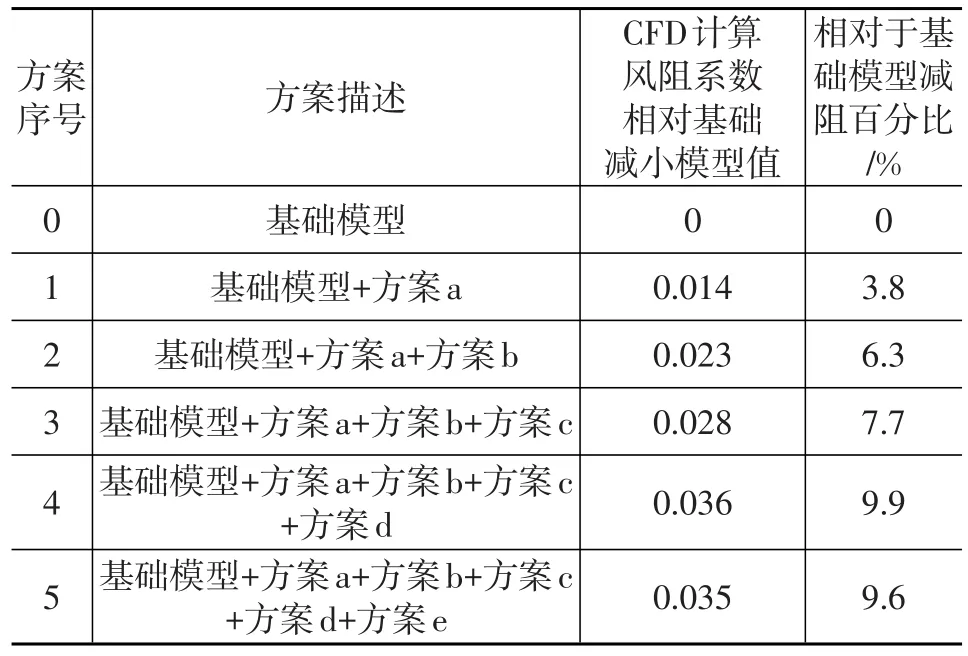

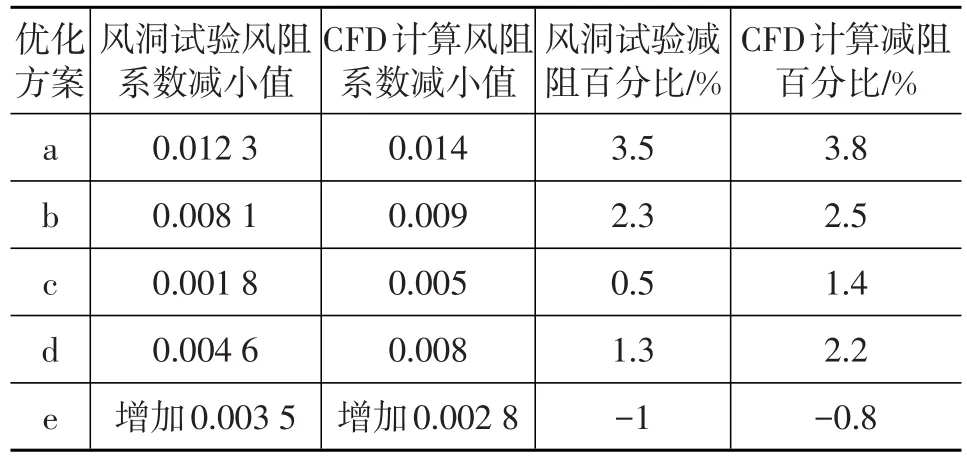

为选取最优方案组合进行了风阻优化计算,计算过程为:首先对基础模型(风阻优化前整车原状态)的风阻进行计算,然后采用方案叠加的方法逐步增加优化方案。如果优化方案无效则去除,再进行下一个优化方案的叠加计算,最终得出全部优化方案组合的整车风阻系数,如表1所列,表1中,风阻系数减小值是指各优化方案风阻系数与几种优化方案组合后风阻系数对比所得值。

表1 优化方案组合的风阻系数计算结果

由表1可知,5号方案经计算得出的风阻系数相对于基础模型减小值为0.035,其降风阻效果没有4号方案好,5号方案与4号方案的计算模型区别在于增加了方案e。由此可知,方案e不利于风阻系数降低,方案e增加前端封装板是为了方便安装方案a前唇,如果能在其它部件上找到安装点安装前唇,可取消前端封装板这个方案。

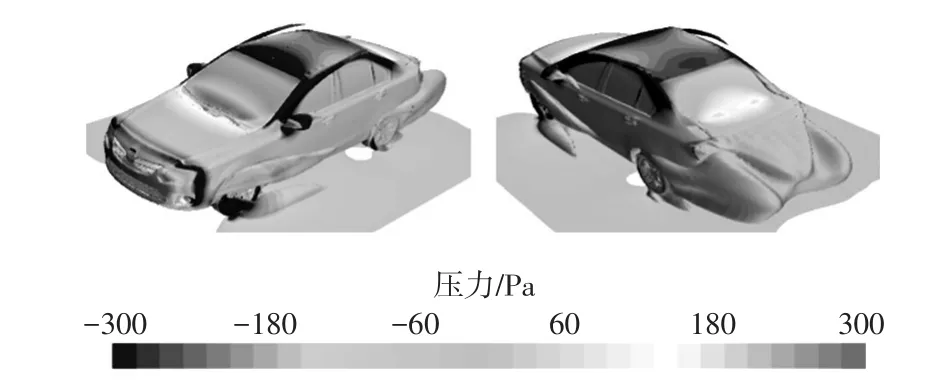

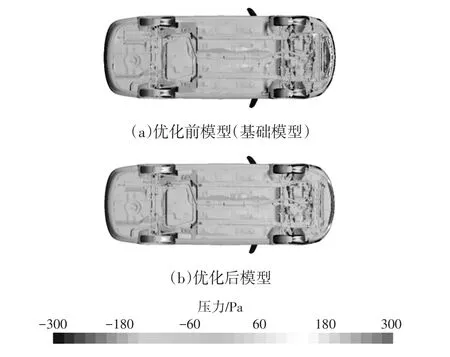

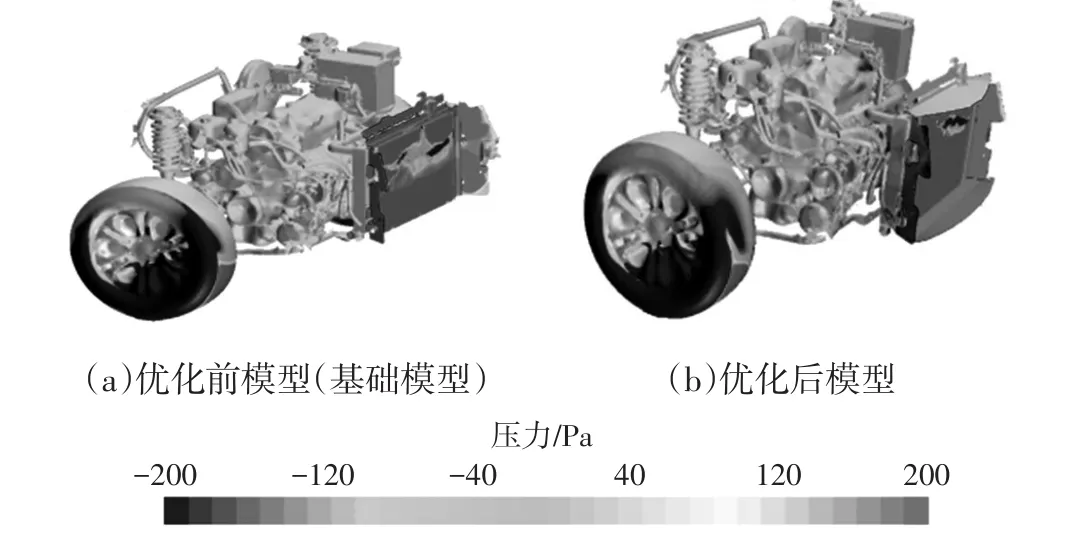

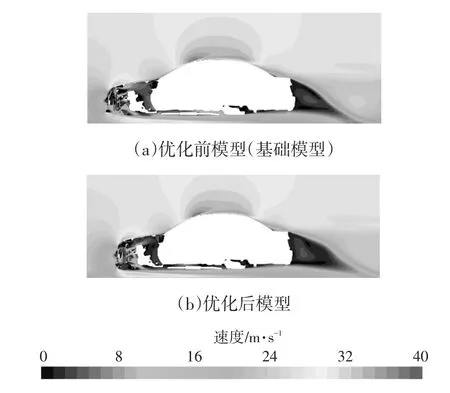

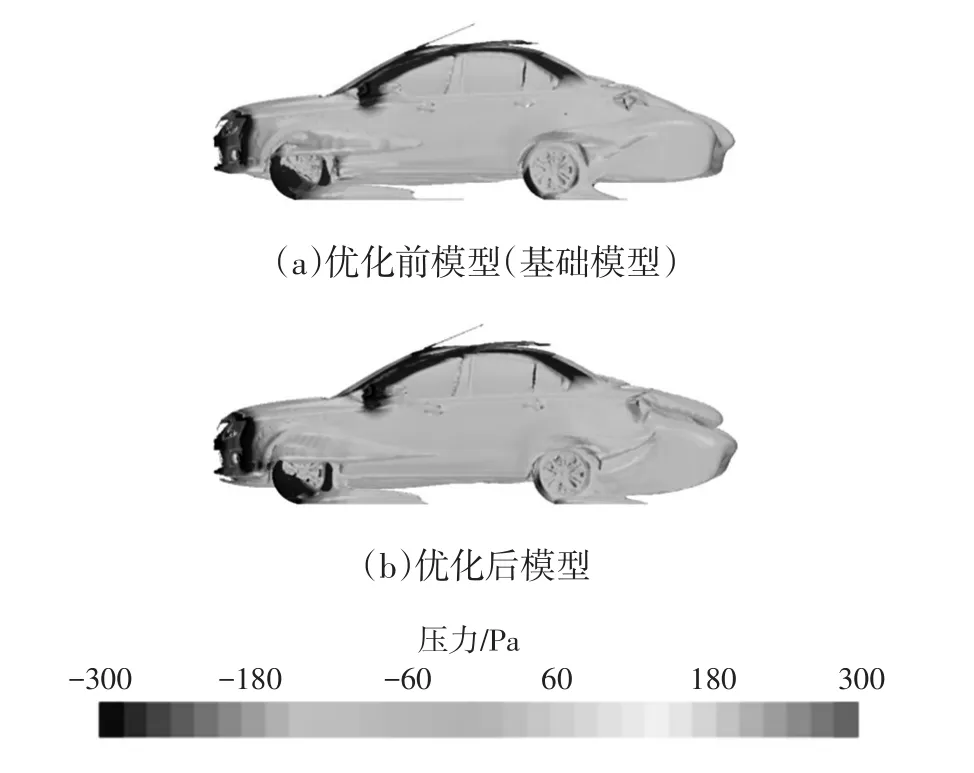

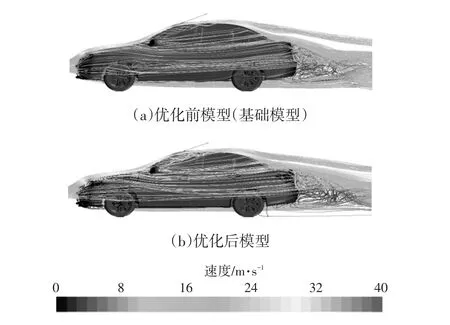

为分析各优化方案的风阻优化过程,通过STARCCM+软件后处理工具提取了整车压力分布图、空气流动速度分布图及流线图。图6~图8分别为优化前(基础模型)、后底盘表面压力分布、发动机舱内零件表面压力分布及中截面上气流速度分布对比结果。

图6 优化前、后底盘表面压力分布对比

由图6可看出,增加轮胎导流板和前唇后,进入发动机舱内的气流明显减少,使得舱内部件的表面压力降低,同时后轮轮胎的压力也有所减小,有利于降低风阻。由图7可看出,增加冷却部件上、下密封后,通过冷却部件风量变大,有利于发动机冷却及空调性能的提高,同时舱内压力明显减小,也有利于降低风阻。

图7 优化前、后发动机舱内零件表面压力分布对比

图8 中截面上气流速度分布对比

发动机舱冷却系统对整车风阻的贡献约为6%~10%[10],通过合理设计进气格栅和冷却系统挡风板,能够在保证散热器和冷凝器进风量不变的前提下有效降低风阻。因整车风阻值和冷却系统进风量都随格栅进风面积的减小而减小,所以采取了封堵部分前格栅及增加冷却模块挡板的措施,减小了前格栅进风面积,同时减小了流进舱内的气流(图8),进而降低了空气阻力。

图9为优化前、后总压力P=0时的等值面对比图,此等值面反映的是气流分离的位置。图10为优化前、后车体表面流线图对比。由图9和图10可看出,优化前,由于气体粘性的存在,气流在流经车底不平整区域时产生不同程度的分离,且流经汽车尾部时由于压力差的存在不断产生漩涡,这些现象均造成了不可逆的能量损失,是产生空气阻力的主要原因。为此采取了方案a、方案d、方案e的减阻原理,以尽量避免气流直接冲击到车底的不平整区域,进而降低风阻。增加前唇、前轮导流板及前端封装板后,车体底部零部件处的气流速度有所减小,并且高速气流在前唇处提前分离,气流平顺通过发动机舱下部,并且高速气流与前唇分离后继续向下流动,远离车底部件,对车底部凸起部件的冲击明显减弱,减小了车体底部零部件的表面压力,进而减小了风阻。

图9 总压P=0时的等值面图对比

图10 车体表面流线图对比

5 风洞试验

为评估实施优化方案后整车风阻系数是否达到预定目标,并对优化方案进行试验验证,在上海同济大学风洞中心进行了风洞试验。

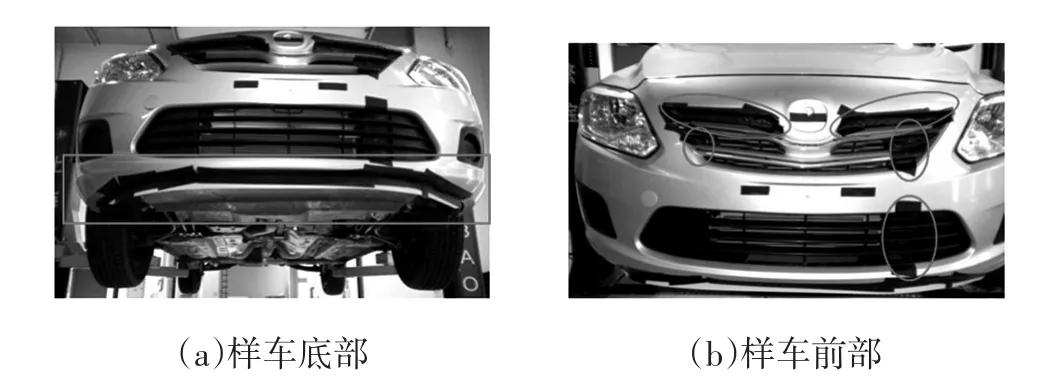

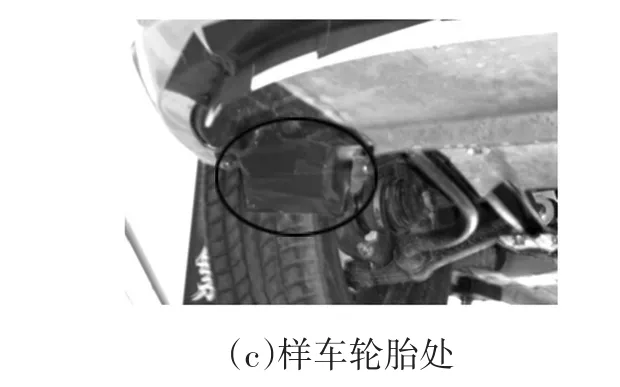

在风洞试验前,先将风阻优化方案样件如前轮挡板、前端封装板、前唇及冷却部件挡板安装在基础车型上,同时对前格栅用胶带进行部分密封,如图11所示。风洞试验最先测出的为各优化方案组合后的风阻系数,然后再测出单个优化方案对风阻系数的贡献量,最后测出基础车型的风阻系数。

图11 风洞试验样车优化部件安装示意

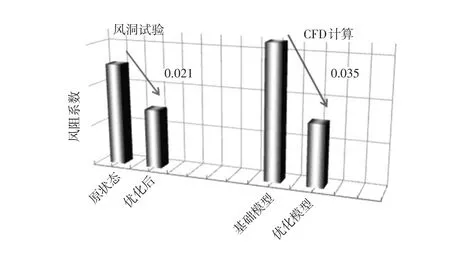

风洞试验实测风阻系数与CFD计算风阻系数对比结果如图12所示。

图12 实测风阻系数与CFD计算风阻系数对比结果

由图12可看出,通过风洞试验得出的优化后样车实测风阻系数比样车原状态实测值降低了0.021,风阻系数降低约6%。

表2为单个优化方案对风阻系数的贡献量对比结果。

表2 单个优化方案对风阻系数的贡献量

由表2可知,单个优化方案减阻百分比的风洞试验结果与CFD计算结果基本一致。

通过整车风阻CFD仿真计算与风洞试验验证对比可知,风阻系数计算值与试验值误差在5%以内,表明整车空气动力学仿真精度较高。

6 结束语

本文运用CFD方法对某轿车外流场进行了仿真分析,并通过优化方案降低了整车风阻系数,得到如下结论:

a.封堵部分格栅、减小进风格栅开口面积、增加冷却模块挡板能够降低风阻,同时增加冷却系统进风量。但是格栅过多封堵,会影响整车热管理性能,容易造成发动机舱零部件局部高温等,因此在项目开发中,格栅的封堵大小需要综合考虑整车热管理性能。

b.增加前唇可降低风阻约3.5%,在前唇方便安装的情况下可取消前端封装板。

c.对前轮胎导流板进行加宽加长可降低风阻约1.3%,说明轮胎扰流能够有效减少气流对轮胎的冲击,改善轮胎处的高压区,其高度和安装位置有进一步优化空间。

d.对比CFD计算值和风洞试验结果可知,基础样车与优化后样车风阻系数误差在5%以内,且单个优化方案减阻百分比的风洞试验结果与CFD计算结果趋势相当,具有相同的一致性,表明基于STAR-CCM+的整车空气动力学仿真精度较高。

1谷正气.汽车空气动力学.北京:人民交通出版社,2005.

2吴军.汽车外流场湍流模型与新概念车气动特性的研究:[学位论文].长沙:湖南大学,2005.

3王俊,龚旭,李义林,等.CFD技术在汽车车身设计中的应用.汽车技术,2013(4):14~17.

4肖能,王小碧,王伟民,等.前扰流板对机舱进气量和车辆气动阻力的影响研究.汽车工程,2014,36(10):1254~1257.

5Sun S,Chang Y,Fu Q,et al.Aerodynamic Shape Optimization of an SUV in early Development Stage using a Response Surface Method.SAE Technical Paper 2014-01-2445.

6Taeyoung Han,Shailendra Kaushik,Ronald Gin,Emmanuel Bot.Adjoint Method for Aerodynamic Shape Improvement. SAE Technical Paper2012-01-0167.

7王福军.计算流体动力学分析—CFD软件原理与应用.北京:清华大学出版社,2004.

8傅立敏.汽车设计与空气动力学.北京:机械工业出版社,2010.

9张英朝.汽车空气动力学数值模拟技术.北京:北京大学出版社,2011.

10Kremheller A.The Aerodynamics Development of the New Nissan Qashqai.SAE Technical Paper2014-01-0572.修改稿收到日期为2016年7月12日。

(责任编辑文楫)

A Car Drag Reduction Optimization Research Based on STAR-CCM+

Li Lin,Lin Qiang,Chen Jianchao,Dong Mingming,Wu Di

(Changan Auto R&D Center,Changan Automobile Co.,Ltd,Chongqing 401120)

Vehicle aerodynamic simulation analysis was made to one car from Changan Auto using software STARCCM+.The key parts that affected drag coefficient were identified through simulative analysis,and the intake grille,front lip,tire baffle,cooling module baffle and the front-end enclosure were optimized,which had obvious effect reducing air drag.Test results showed that the simulation result agreed well with test results,proving validity and feasibility of vehicle aerodynamic simulative analysis.

Passenger car,Drag coefficient,Aerodynamic Simulation,Optimization

U461.1

A

1000-3703(2016)09-0004-04