精密离心机测控与加速度计标校自动化系统设计

2016-10-28周继昆凌明祥白俊林

张 荣,王 珏, 宁 菲, 周继昆,凌明祥,白俊林

(中国工程物理研究院 总体工程研究所,四川 绵阳 621900)

精密离心机测控与加速度计标校自动化系统设计

张 荣,王 珏, 宁 菲, 周继昆,凌明祥,白俊林

(中国工程物理研究院 总体工程研究所,四川 绵阳 621900)

惯导加速度计在精密离心机上的标校试验,涉及精密离心机动态半径和静态半径精密测量、转速精确测控以及被校加速度计信号的正确采集与实时传输等,需严格控制各类测控仪器的动作时序逻辑实现精密离心机测控与加速度计标校试验的自动化操作;介绍一种精密离心机测控与加速度计标校试验自动化系统设计,硬件上基于LAN总线组网集成精密离心机各类测控仪器,构建分布式测控系统,并应用外部光栅编码器脉冲信号作为触发信号控制测控仪器的硬件同步时序逻辑;软件上应用共享变量技术实现各类测控参数的有序传输,针对动态波形类大数据测试信号的共享变量传输可靠性差问题,提出一种基于文件动态拷贝的网络数据传输方案,设计严格的共享变量传输逻辑机制,实现了各类测控参数正确有序采集与传输;应用试验表明,设计的测控与加速度标校试验自动化系统满足加速度计在精密离心机上的标校自动化应用需求,显著提高了加速度计标校试验效率。

精密离心机;加速度计;分布式网络测控;共享变量;精密测控;标校试验

0 引言

精密离心机主要用于标定校准惯导加速度计[1]的二阶非线性系数k2、三阶非线性系数k3以及高次非线性系数和交叉项系数等。对高精度惯导加速度计的系数标定和校准,必须采用输出加速度相对标准不确定度高的精密离心机[2]提供加速度信号。这类精密离心机的加速度相对标准不确定度通常在10-5~10-6量级。精密离心机要提供高精度的加速度信号,需精密测量其动态半径ΔR、动态俯仰失准角Δλ、静态半径R0以及电机转速ω甚至主轴径向回转误差e等参数,并根据惯导加速度计的标校精度要求,选择不同的精密离心机输出加速度数学模型[3]代入精密测控所得上述参数进行加速度值补偿。本文介绍一种在10-6量级精密离心机上标校加速度计的自动化试验系统设计技术,该试验系统将精密离心机的精密动态测试系统(测量ΔR、Δλ、e)、静态测试系统(R0)、电机转速精密测控制系统(ω)以及加速度计信号采集与标校计算系统通过以太网集成为一体,形成功能强大的分布式测控系统,通过合理的网络测控命令设置和执行,完成标校过程中精密离心机相关动态、静态参数的精密测控,实现加速度计标校自动化,简化标校测试流程,提高标校试验效率。

1 精密测控与加速度计标校

自动化系统总体设计精密测控与加速度计标校试验自动化系统主要由三部分组成:精密动态测量系统、精密拖动控制系统以及加速度计标校计算系统构成。其中:精密动态测量系统用于稳定转速下对精密离心机动态半径ΔR、动态俯仰失准角Δλ以及空气主轴回转误差e的精密测量,由测试服务器下位机和测试终端上位机组成,测试服务器负责完成各动态信号的原始采集,但对信号不作处理,上位机则负责对采集的信号进行滤波、定位提取以及向下位机发送动态测试命令等;精密拖动控制系统负责完成精密离心机主轴转速ω的实时测控,主要由频率计、转速给定与显示上位机两部分组成;加速度计标校计算系统包括工控机、加速度计供电用高精度可编程直流电源、加速度计信号采集用8.5位数字万用表等,主要负责根据反算法[4]计算精密离心机的静态半径R0、给定精密离心机标校试验所需的加速度信号a0、根据精密离心机加速度输出数学模型计算得到补偿后的精密离心机输出加速度信号a1以及按照加速度计校准规范提供的数学模型拟合计算出被校加速度计的各次非线性项系数。

1.1 自动化系统的组网架构设计

自动化系统涉及的仪器总线包括基于PXI-E总线设计的精密动态测量系统、基于GPIB总线采集传输的数字万用表、频率计、直流可编程电源等仪器,以及基于串行通信的转速控制器等。在明确各分系统功能后,基于LAN总线进行各分系统的组网分布式测控系统设计,网络架构如图1所示。

精密动态测试服务器下位机基于PXI-E总线构建,内嵌NI PXIE-4462型24位A/D采集卡,共计11通道,完成动态半径、动态俯仰失准角以及主轴回转误差和倾角回转误差测试任务,测试时根据网络命令、精密离心机的转速信息动态确定数据采集卡的采样频率,执行定位测量中的变采样率数据采集;精密拖动控制系统上位机通过串口通信将当前转速信号转换后送电机驱动器,并通过GPIB总线动态读取频率计的结果,比较当前转速与给定转速的差,实现高精度转速控制;加速度计标校计算系统通过GPIB总线控制可编程直流电源向被校加速度计供电,被校加速度计输出的加速度信号通过恒温槽内的采样电阻转换为电压信号后,由加速度计标校计算系统通过GPIB总线控制8位半数字万用表采集电压。

精密拖动测控系统上位机、精密动态测试终端上位机、加速度计标校计算系统以及精密动态测试服务器下位机之间进行相互通信,其通信IP地址设置如图1,全系统通信的发起者设计为加速度计标校计算系统。

图1 精密测控与标校自动化系统网络架构示意图

1.2 自动化系统的工作原理

本项目中实现加速度计标校试验的自动化,在各系统初始上电处于待机状态后,首先由加速度计标校计算系统发起网络通信命令,其网络自动化工作原理如图2所示。

图2 自动化系统的网络化工作流程图

2 自动化系统的网络通信方案

2.1 网络通信方法选择

为简化网络通信软件设计,采用LabVIEW2012虚拟仪器开发语言设计自动化系统软件。此平台下网络通信技术主要包括3类:

(1)基于TCP/IP协议[5]通信,包括网络互连协议IP、传输控制协议TCP以及用户数据协议UDP,平台提供网络监听、网络读、写控制函数等,由于网络通信软件设计时涉及多重循环结构、数据类型转换复杂,本项目未采用该协议。

(2)基于DataSocket[6]技术通信,该技术基于COM组件技术,对TCP/IP协议进行二次封装,形成简易DSTP协议,采用DataSocket API函数编程控制网络变量发送与接收。对于大量多种类型数据传输应用将涉及大量API读写函数的调用,程序相当繁杂;另外也可在网络连通状态时,在上下位机构造相同的网络变量,不需编程自动实现进程[7]外模式变量直接映射传值,但该方法使整个应用程序可读性与可控制差。基于上述两方面因素,系统设计时未采用该协议。

(3)基于网络共享变量[8]通信技术。该技术比DataSocket技术先进,其进一步封装网络底层协议,用户不需任何API编程即可实现网络各种类型变量的值传输,其通过共享变量引擎管理在应用程序中定义的各种网络变量,通过网络发布使网络上的各计算机均可识别共享变量,并定义网络共享变量的读写权限,在网络上的各计算机终端应用程序中直接读写共享变量即可,编程与应用程序中的局部变量、全局变量调用相同。

在自动化系统软件设计中,涉及到大量布尔变量、双精度变量、信号波形变量的读写,从简化网络程序设计考虑,本项目采用共享变量通信技术进行网络变量值传递。

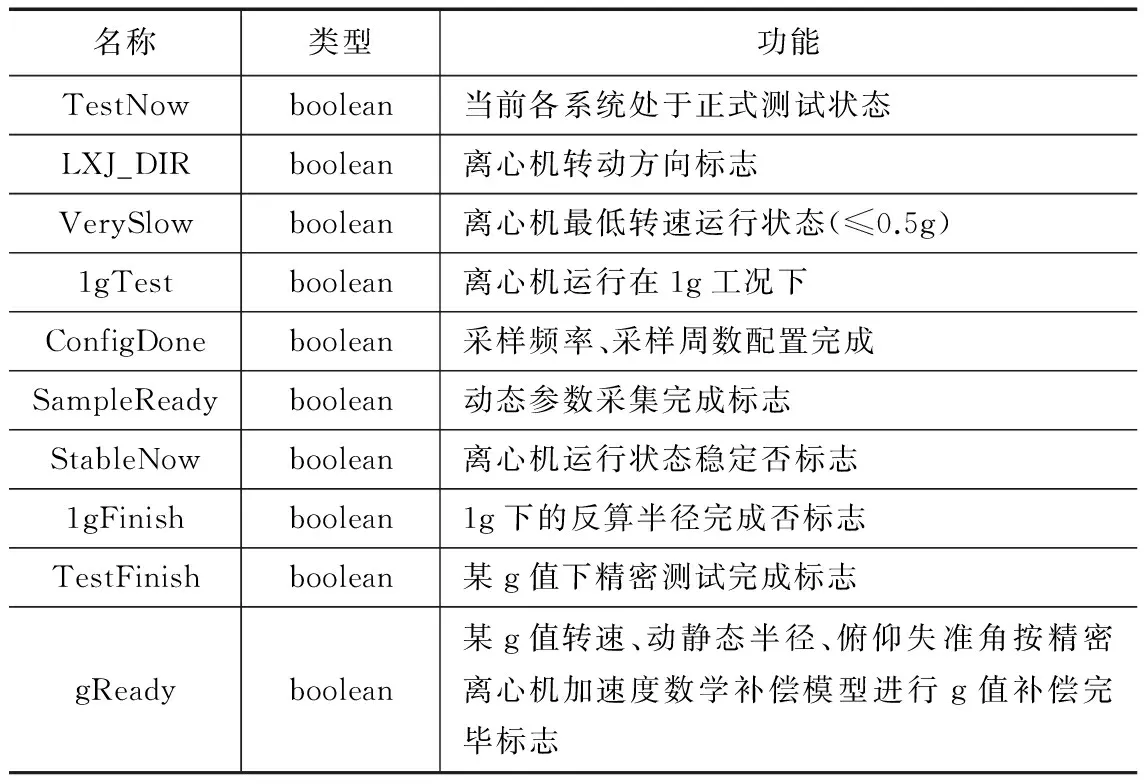

2.2 网络同步控制用共享变量设计

为使自动化系统按照加速度计标校试验流程准确稳定可控自动执行相关功能,设计如下关键网络控制用共享变量,如表1所示。

表1 自动化系统网络控制用共享变量列表

根据上述网络变量,控制网络化的标校流程,可在正确的时间得到正确的测试参数、控制参数以及标校系数,从而实现自动化标校试验操作。

2.3 波形类大数据信号的网络传输设计

除网络同步控制共享变量外,系统还包括精密测控相关共享变量:动态半径、动态俯仰失准角、转速、定位平台序列、采样点数、采样频率、转数等网络变量,涉及数据类型包括Int32整形、double双精度型、waveform波形图类型三类。系统调试发现,对于整形、双精度型数据,采用共享变量传输数据稳定可靠,而对于在动态半径持续测试过程中的原始波形数据传输,高频次地出现数据传输丢包甚至无法传输情况,笔者进行多次网络调试均未解决问题也未找到出现该问题的原因。为此更换技术途径,笔者提出一种采用上、下位机文件拷贝模式传递波形类大数据信号方法,具体方法如下:

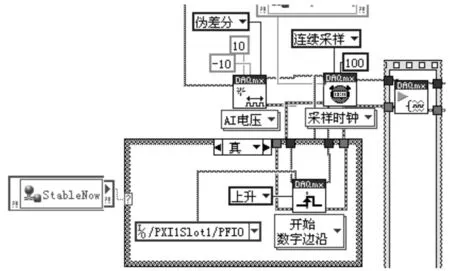

在动态半径测试服务器上执行连续数据采集,并将采集的波形TestData按照TDMS[9]文件格式存储于下位机中,设计采集完成标志共享变量SampleReady状态,通知测试终端上位机采集状态,终端上位机持续检测SampleReady值,该值状态为真时执行网络文件拷贝指令,拷贝完成后打开TestData数据进行后续分析处理。这种方法通过设计网络控制变量SampleReady控制数据传输,其上位机下位机核心程序如图3所示。该程序结构确保程序稳定,数据采集完整有效。

图3 上下位机通过共享控制变量实现波形图上下位机拷贝传输程序

3 自动化系统软硬件协同工作控制技术研究

自动化系统工作过程涉及诸多同步逻辑控制,任何一次同步逻辑控制失效,则全系统处于崩溃状态,主要表现在:动态半径、动态俯仰失准角的测量采用定位测量法,定位测量法要求高低转速下测量区域应高度对齐,这是最关键的同步测试控制,若高低转速下测试区域未对齐,测试数据将出现错位,导致动态半径与动态俯仰失准角的测量错误,结果标校计算系统中的加速度数学补偿模型给出错误g值;其二,各种测量必须在稳定的转速下执行,且测试包括多个节点:小于1 g(动态半径、动态俯仰失准角基准测试);等于1 g(静态半径反算);大于1 g(基于动态半径、动态俯仰失准角测量结果应用加速度计补偿数学模型计算当前真实的加速度值、主轴径向回转误差测试等),这些节点必须按顺序进行,任何节点出现一次错误,则全系统处于错误状态。基于以上两点,本系统开展软硬件协同的同步控制逻辑设计,确保任何环节顺利执行。

3.1 精密动态测试系统的硬件同步设计方案

在动态半径与动态俯仰失准角实时测试中,有效采集数据需满足两个条件:一是转速高精度稳定;二是高低稳定转速以及同一稳定转速下的多周测试必须保证测试区域对齐,测试区域对齐必须保证每次对精密离心机转盘定位平台的采集起点位置相同,否则将产生数据错乱,导致定位测试出现错误。本项目中,充分采用硬件触发机制确保采样起点相同,主要采用两个措施:一是精密离心机转速的稳定采用网络共享变量StableNow控制,检测到StableNow从“假”状态变化为“真”状态时,执行第二步,利用精密离心机的光栅编码器Z脉冲信号的展宽信号ZT作为触发信号,触发动态测试系统中的A/D采集卡执行数据采集,之所以使用Z脉冲展宽信号,是为了扩宽Z脉冲的宽度,展宽后的信号是精密离心机转动周期的一半,且为了抗共模干扰,选择光栅编码器的Z+、Z-差分信号作减运算后再展宽,确保稳定可靠触发采集系统。实践表明,这种采用硬件触发并结合稳定转速标志控制数据采集的技术可稳定有效实现动态半径、动态俯仰失准角的高精度定位测量。光栅编码器的展宽信号如图4所示。同步触发采集实现程序如图5所示,数字触发源为PXI1Slot1/PFI0。

图4 光栅Z脉冲信号的展宽信号图

3.2 网络共享变量的同步更新解决方案

通过网络共享变量对标校试验流程作严格控制,必须确保网络变量值随应用需求即时更新。但由于网络延时不确定现象客观存在,即使网络上某计算机对某共享变量进行了值更新操作,但网络上引用该共享变量作为参数传递或者控制变量的计算机却不能实时得到更新后的值,这将导致测控功能紊乱,得到完全错误的测控结果。必须采用特殊手段解决网络共享变量的网络延迟引起的值同步更新问题。

图5 光栅编码器Z脉冲信号触发数据采集程序图

图7 加速计标精密离心机校试验现场流程图

如以SampleFreq作为采样频率变量,依据动态半径定位测量的变采样采集要求,在10 g和20 g下采样频率值不同,当标校试验从10 g工况切换为20 g工况时,设计ConfigDone变量作为上位机采样频率设置完成标志,设计StableNow作为转速稳定标志,设定TestNow为正式测试状态,由于网络延时原因,在20 g时的ConfigDone、StableNow均满足条件时,理论上SampleFreq值应从10 g下的值配置为20 g下的新值,但由于上下位机的网络延时不确定,下位机将出现20 g的SampleFreq值仍保持10 g下的值,这将引起测试结果完全错误。

本项目采用网络共享变量时间标签timestamp技术解决网络延时不确定引起的上下位机共享变量值同步更新传递问题。测试关键程序如图6所示,在程序中引用共享变量的timestamp属性,如在10 g下下位机完成数据采集时,将其SampleFreq的timestamp值临时保存,在20 g时读取SampleFreq的timestamp值,并与前次值进行比较,若两次值相同,则证明网络变量值尚未更新,必须等待指导两者不同,再执行20 g下的采集。在程序中安排顺序结构和循环等待检测结构,有效可靠实现了网络变量的同步更新。

图6 基于timestamp技术实现网络共享变量值的同步更新程序

4 加速度计自动化标校试验现场试验

结合网络共享变量的控制以及加速度计标校试验需求,现场加速度计的标校试验流程如图7所示。

4.1 标校试验方法

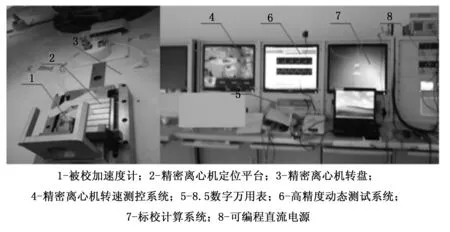

在本台精密离心机上开展了多轮次的加速度计标校试验。标准试验方法包括三步:第一步是信号传输组网,包括:首先,将加速度计通过精密六面体夹具安装在精密离心机定位平台上,并将加速度计的信号传输线(包括电源线与数据线)通过转接插头连接到精密离心机的导电滑环上。加速度标校试验自动化系统实物如图8所示;第二,通过导电滑环,将加速度计的供电电源与测控间的可编程直流电源相连,信号输出线通过恒温槽内的采样电阻将电流转换为电压后连接到8.5位数字万用表上;第三,数字万用表通过GPIB总线与加速度计标校计算机内的GPIB控制卡连接,第四,通过网线连接精密动态测试系统下位机和上位机、拖动控制系统,从而完成组网。第二步:计算定位平台加速度计安装位置的静态半径,主要包括:第一,由标校计算机发送启动精密离心机在0.5 g下运行命令,定位测量精密离心机动态半径、动态俯仰失准角基准,并采集加速度计输出的加速度折合为电压值,观测其电压值均方值是否达10-8量级,并记录;第二,启动精密离心机运行于1 g下,测量加速度计的输出电压值,连续测量10次,并根据反算法测量公式计算静态半径R0;第三步:按照预先设定的加速度序列2 g/5 g/10 g…100 g开展加速度计标校测试,在每个加速度值上由标校计算系统发送离心机启动命令,并通过网络传输加速度值、转速值拖动控制系统,同时精密动态测试系统下位机接收光栅Z脉冲发送同步信号,采集动态半径原始数据,并通过文件拷贝模式发送到上位机实时处理处动态半径、动态俯仰值,拖动控制系统记录十次稳定的转速信号,测试完成后转速信号与动态半径动态俯仰失准角信号通过网络变量发送给标校计算系统按照加速度补偿公式计算出实际的离心机输出加速度值,并记录,直到完成所有加速度序列试验,标校计算系统按照最小二乘法拟合出加速度计的各高次项系数。

图8 加速度标校试验自动化系统实物图

4.2 标校试验结果分析

在精密离心机指标自测阶段,采用陕西航天长城测控有限公司生产的JHT-I型加速度计进行标校试验,反算精密离心机的静态半径,并利用高精度动态测试系统测试精密离心机的动态半径与动态俯仰失准角,补偿精密离心机输出加速度值,并标校加速度计的二次非线性系数。该加速度计的主要指标如下:偏值≤3 mg,标度因素k1=1.2 mA/g,量程±40 g,二次非线性系数k2≤10 μg/g2,将该加速度计安装在精密离心机的定位平台1上开展试验,测得如下试验数据:A、对精密离心机静态半径R0开展了六次反算测试,测试结果分别为:1.049746540903605 m、1.049741598666737 m、1.049739796429075 m、1.049739146323358 m、1.049740579531636 m、1.049738769996003 m,其均值为R0=1.049741071975069,A类相对测量不确定度为1.1699×10-6;40 g内动态半径定位测量结果如图9所示,动态半径测量不确定度≤0.21 μm。

图9 精密离心机动态半径随g值变化趋势图

40 g动态俯仰失准角最大为1.5″,且测量不确定度为1×10-8rad,非常小可忽略。

根据各g值下的动态半径、动态俯仰失准角以及静态半径值,补偿出精密离心机实际输出的加速度值,并按照加速度计标校的最小二乘矩阵算法,得出本加速度计的二次非线性系数k2=6.575 μg/g2,与产品技术指标k2≤10 μg/g2符合,验证了本套加速度计自动化标校试验系统设计的正确性。

离心机调试时,多次应用本自动化系统开展测试和标校试验,系统网络同步逻辑控制准确无误,各种数据准确可靠地采集与传输,系统稳定可靠。

5 结论

本文介绍了一种基于网络分布式构架的精密离心机精密测控与加速度计标定试验自动化系统设计方案,对其工作原理;第一、工作流程进行详细描述,采用网络共享变量通信技术实现各测控参数信息的传递,提出一种利用光栅编码器Z脉冲展宽信号作为硬件采集系统触发信号以及应用timestamp技术实现网络共享变量值同步更新的软硬件协同工作逻辑控制设计技术,有效保证加速度计标校试验的自动化操作。长期现场应用表明,该自动化系统运行稳定可靠,有效实现了惯导加速度计的标校试验自动化应用需求。

[1] 孙 伟,徐爱功,孙 枫.惯导系统中石英加速度计的动态测试方法研究[J].传感器与微系统,2012,31(10):61-63.

[2] 吴付岗,王 军.精密离心机加速度载荷模型研究[J].机械工程学报,2010,46(18):36-40.

[3] 凌明祥.精密离心机加速度测量模型研究[J].国防科研报告,GF-A0162889G,2012,03.

[4] 凌明祥,李明海,杨 新,等.高精度精密离心机静态半径测量方法与应用[J].仪器仪表学报,2014,35(5):1072-1077.

[5] 谭福生,杨 军,申纯太.基于TCP/IP协议激光测距仪数据读取及在LABVIEW的实现[J].上海电气技术,2010,3(1):1-4.

[6] 徐林峰,倪天权.基于LABVIEW与DataSocket的测试系统设计[J] .传感器与仪器仪表,2006,22(12):166-168.

[7] 胡小龙,江海花.Windows操作系统进程通信机制[J].计算机应用研究,2002(12):119-121.

[8] 戴 光,刘 鹏,张 颖.基于LABVIEW共享变量的管道泄漏远程监测系统[J].仪表技术,2009,(1):15-17.

[9] 刘自然,甄守乐,颜丙生,等.基于DMS的海量振动数据快速存储和查询虚拟系统[J].组合机床与自动化加工技术,2013,9(9):88-91.

Design of Automatic System for Test and Control of Precision Centrifuge and Calibration of Accelerometer

Zhang Rong, Wang Jue, Ning Fei, Zhou Jikun, Ling Mingxiang, Bai Junlin

(Institute of Systems Engineering, CAEP, Mianyang 621900, China)

The calibration test of inertial accelerometer on precision centrifuge, involves exact measurement of dynamic radius and static radius, accurate control of wheel speed of precision centrifuge and signal acquisition of accelerometer calibrated, it needs control critically action timing logic of each test and control instrument to realize automatic operation of test and control and calibration test of accelerometer. An automatic system for test and control of precision centrifuge and accelerometer calibration test is introduced. For hardware, integrates instruments and builds distributed test and control system based on LAN bus, with external raster pulse signal as trigger signal to control timing synchronization logic of instruments; For software,applies net shared variable technique to realize kinds of test and control parameters sequence transmission, and for trustless reliability of big dynamic waveform data with shared variable technique, gives out a transmission project with file dynamic copying, and designs critical transmission mechanism of shared variable, realizes right acquisition and sequence transmission of kinds of parameters. Application test shows that this automatic system can fit automatic test and control of precision centrifuge and calibration test of accelerometer, improve calibration test efficiency remarkably.

precision centrifuge;accelerometer;network distributed test and control;shared variable;precision test and control;calibration test

2016-01-21;

2016-03-07。

国家重大科学仪器专项(2011YQ130047)。

张 荣(1979-),男,四川资阳人,工学硕士,高级工程师,主要从事环境试验技术、动态测试技术以及计算机软硬件开发技术方向的研究。

1671-4598(2016)07-0121-05

10.16526/j.cnki.11-4762/tp.2016.07.032

TP751 文献标识码:A