加氢装置的腐蚀分析和选材防腐

2016-10-28李黎

李 黎

加氢装置的腐蚀分析和选材防腐

李 黎

(中国石化工程建设有限公司,北京 100101)

加氢技术的飞速发展和加氢原料的劣质化使得加氢装置的设备及管道腐蚀问题愈显突出,泄露等事故时有发生,合理的选材设计对加氢装置的安全长周期运行至关重要。首先分析了加氢装置里典型的腐蚀类型,然后从选材角度给出了防护措施。

加氢;腐蚀;氢损伤;应力开裂

加氢技术是对石油产品进行精制、改质、生产清洁燃料的重要手段[1]。进入21世纪,加氢技术得到了中石化集团的重视,各炼厂纷纷上马加氢装置,其装置规模、加工能力都有了很大的提高。同时原油劣质化趋势日趋明显,这表现在硫含量和酸值、氮和盐的含量呈现增高趋势。加氢装置的飞速发展和加氢原料的劣质化使得加氢装置的设备和管道的腐蚀问题变得日趋严重。某石化加氢裂化装置开工3年来,空冷器已泄漏11次,这使企业在经济上蒙受了巨大的损失,同时也对工程设计人员的设计工作提出了更高的要求。本文对加氢装置常见的腐蚀问题进行一些总结,然后从选材角度等提出了一些防护措施。

1 高温腐蚀

1.1 高温氢损伤

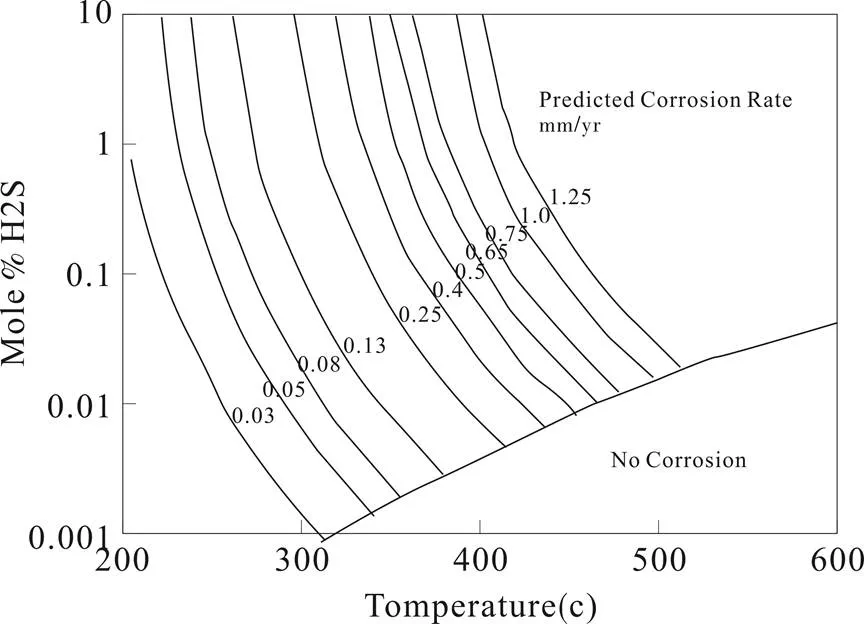

加氢装置的众多设备和管道涉及使用高温高压氢气,易出现高温氢损伤。高温氢损伤是指在高温高压工况下扩散到钢中的氢原子与钢材中的碳化物反应,生成CH4气体,CH4气体聚集在空穴与夹杂处,导致钢材的机械性能下降,最终导致钢材断裂[2]。氢损伤可分为四种不同类型:氢鼓泡、氢脆、表面脱碳和氢腐蚀[3]。为了防止钢材在临氢环境下发生高温氢损伤,工程设计上依据“纳尔逊(Nelson)曲线”对设备及管道进行选材[2]。该曲线最初是在1949年由G.A. Nelson[4,5]根据收集到的各种工业装置和实验室获得的数据绘制而成,在API RP941中提出了“纳尔逊曲线”[2]。现在的最新版本为2016年的修订版,曲线如图1所示。

图1 纳尔逊曲线

为安全起见,在使用Nelson曲线时,选材时的分析温度应在操作温度基础上加一定富裕量(比如28 ℃),分析压力在操作基础上加一定富裕量(例如0.345 MPa)。除选定材料种类以外,更重要的是配合提出制造、检验技术条件等。仅从抗氢腐蚀角度出发,选用较多的材料是1.25Cr-0.5Mo,2.25Cr-1Mo,2.25Cr-1Mo-0.25V。设计过程中必须针对材料和施工提出详细的技术条件,包括材料的化学成分、力学性能、焊接工艺、制造要求、堆焊技术规范等。

1.2 高温硫化氢/氢气腐蚀

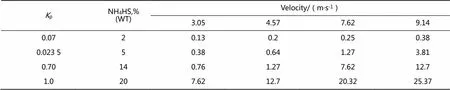

原油的劣质化尤其是硫含量的提高使得加氢装置进料一般都含有硫化合物(硫醇、硫化物、二硫化物、噻吩),在高温、高压、催化剂的条件下,它们被转化成硫化氢。当硫化氢与氢气同时存在时,容易发生有氢存在的高温硫化氢/氢气(H2S/H2)腐蚀。易发生H2-H2S腐蚀的区域是:氢混合点下游的反应器进料段、反应器、反应器流出物、循环氢气。在高温下(>288 °C),硫化氢与金属发生反应,氢的存在往往会加快材料的硫化氢腐蚀速率。高温H2S/H2腐蚀的腐蚀速率预测已经取得了很多进展。A.S. Couper和J.W. Gorman[6]在1971年提出了碳钢、低合金钢和不锈钢的高温H2S/H2腐蚀速率曲线,这就是现在的库珀-戈曼曲线,它在预测H2S/H2腐蚀速率方面得到了广泛应用。图2给出了H2S/H2环境下碳钢的腐蚀速率。

图2 库珀-戈曼曲线

2 铵盐腐蚀

原油劣质化的一个体现就是原油中硫化物、氮化物的含量增多,它们在炼油过程中分别生成H2S、NH3,在一定条件下形成硫氢化铵腐蚀。

另外,随着原油的劣质化,氯含量也呈上升趋势:一方面是原油本身的含氯量,另一方面原油在开采和运输过程中会有氯化物加入。在炼油过程中,氯化物会生成HCl,与氨反应生成氯化铵,形成铵盐腐蚀。近年来,铵盐腐蚀成为加氢装置尤其重视的腐蚀的问题之一。铵盐腐蚀本质上是一种垢下腐蚀,造成设备管道腐蚀泄漏[7]。其中,氯化铵结晶主要出现在反应系统流出物的换热流程后部,结晶的氯化铵沉积在换热管壁上,水解形成酸性溶液,引起垢下腐蚀和局部腐蚀,严重时会堵塞换热器管[8]。硫氢化铵结晶主要出现在高压空冷器,硫氢化铵沉积在高压空冷器换热管壁上引起冲蚀和垢下腐蚀,影响腐蚀的主要因素是NH4HS的浓度和流速,流速低时为垢下腐蚀,流速过高时为冲刷腐蚀[2]。

1976年,Piehl对美国防腐工程师协会(NACE)T-8-1[4]委员会“关于42套加氢装置的研究及管系的腐蚀调查结果”进行分析和评述,提出将流速、腐蚀因子(p=(H2S)mol% × (NH3)mol%)和含硫污水的NH4HS浓度作为控制铵盐腐蚀的主要参数。美国石油学会针对NH4HS的腐蚀速率进行了总结,结果以表格形式在API RP 581中给出,如表1所示。根据p值、NH4HS浓度、流速可以估算碳钢的腐蚀速率。硫氢铵腐蚀对流速很敏感[4]。当流速大于6 m/s时,碳钢管容易发生严重的冲蚀,除非工艺流体里的氨和硫化氢含量非常低。因此,采用碳钢管的空冷器应当维持最大流速在6 m/s以内。入口和出口管的管端都可以采用衬不锈钢管,并采用锥形管端。对合金管,流速上限可以提高到9 m/s[9,1]。

表1 NH4HS环境下碳钢的腐蚀速率表格

为了解铵盐的腐蚀行为,首先要明确铵盐的沉积规律。C. Scherrer等人[10]实测了NH4HS升华曲线,给出了固体NH4HS盐在该类设备及管道中形成的物理条件,主要参数为温度和H2S、NH3分压的乘积,如图3所示。

图3 NH4HS结晶温度曲线

曲线的阴影区域表明NH4HS存在析出的可能性。可以通过计算H2S和NH3的分压,按曲线查出NH4HS的升华温度,从而判断NH4HS发生沉积的大致部位,指导选材[11]。Shargay C.A等人[12]测得了NH4Cl的升华曲线,如图4所示,其分析使用方法和NH4HS的沉积曲线类似。

图4 NH4Cl升华温度曲线

3 环烷酸腐蚀

如果原料油含有高浓度的环烷酸,那么在一定温度下的进料管道和设备中,会发生环烷酸腐蚀。进料的环烷酸浓度用总酸中和值(TAN)表示。大多数容易发生环烷酸腐蚀的部件在混氢点的上游,且操作温度在232 °C至288 °C(450 °F至550 °F)的范围内[4]。存在湍流或有高速流动的地方特别容易发生环烷酸腐蚀。通常酸值低时,表现为点蚀,酸值高时,表现为沟槽状腐蚀;随着温度的升高,环烷酸的腐蚀速率也相应的增加;当流速过高时,环烷酸的腐蚀速率也会增加。[9]。在混氢点的下游、反应器进料管道、加热炉管和换热器管里,都没有发生环烷酸腐蚀的报道。一些中试装置数据表明,在第一个反应器里,大部分环烷酸已经被破坏。在某些高酸值(TAN>1.5)和高于232 °C(>450 °F)的温度下,碳钢、铬-钼钢和某些300系列奥氏体不锈钢能够发生加速腐蚀。当把材料等级提高到316L不锈钢或其他高钼合金(钼含量>2%至3%),能够增强合金抗环烷酸腐蚀的能力。

4 硫化物腐蚀

4.1 湿硫化氢开裂

当钢材暴露在含有大约50×10-6或更多硫化氢的液体水时,就会发生这些类型的开裂。反应机理为:

Fe+H2S=FeS+2H

生成的氢渗透进入金属,引起开裂。当存在游离的氰化物时,能够剥去FeS保护膜,增加氢渗透的严重性。采用含有稀土元素的08、09钢可以有效抵抗湿硫化氢开裂。

4.2 硫化物应力开裂(SSC)

硫化物应力开裂(SSC)主要发生在高强度的铁素体或马氏体钢上。一般屈服强度超过621 N/mm2(90 000磅/平方英寸)时,或者硬度大于洛氏硬度(c)20至22时[2],并且液态水和硫化氢同时存在时就会发生硫化物应力开裂。

在反应器流出物系统中,包括流出物空冷器和分离器区域,这些部位最常发生硫化物应力开裂,因为充分冷却后就形成了液体水。也有报告报道,在循环氢系统中和在有些蒸馏装置塔顶系统中,也发生了硫化物应力开裂。

硬焊件也容易发生硫化物应力开裂,应当按照NACE-RP0472[4]实施焊接。在大多数湿的含硫使用条件下,应当按照此标准限制焊缝熔敷和热影响区的硬度。碳钢的焊接程序应当确保不超过220 HB。对低合金钢,推荐的最大允许焊接硬度是225 HB。

5 结束语

目前原油品质呈现劣质化趋势,腐蚀问题对加氢装置的影响也越来越大。但只要我们设计时合理选材,操作时提高操作水平,做好注水注缓蚀剂等工艺措施,并采用在线腐蚀监测、阴极保护、涂料防腐等手段,便能有效减缓设备和管道的腐蚀,确保加氢装置的安稳长周期运行[13]。

参考文献:

[1] 崔中强. 加工劣质原油重油加氢装置的腐蚀与相关问题[J]. 石油化工腐蚀与防护,2003,06:30.

[2] 炼油装置防腐蚀策略汇总-百度文库[G].

[3] 陈鹏,李玲,旷亚非,李丁等. 加氢反应器破裂原因分析[J]. 化工进展,2004,23(4):442.

[4] Corrosion Control in the Refining Industry[R]. NACE. International, Septemper 2006.

[5] Nelson G A. Hydrogenation Plant Steels. Washington D C: American Petroleum Institute, 1949, 29M: 163.

[6] Couper A S, Gorman J W. Computer Correlations to Estimate High Temperature H2S Corrosion in Refinery Streams[J]. Materials Protection and Performance, 1971, 10(4): 17.

[7] 常广冬. 石脑油加氢换热器铵盐结晶的原因分析及处理[J]. 化工机械. 2002, 02: 28.

[8] 宗瑞磊. 炼油装置抗腐蚀选材系统的开发[J]. 石油化工设备技术2013, 11: 15.

[9] 刘桂霞,顾望平. 炼油厂设备的腐蚀减薄与防护[J]. 全面腐蚀与防护,2004,18(1).

[10] Scherrer C, Durrieu M, Jarno G. Distillate and Resid Hydroprocessing: Coping with Corrosion with High Concentrations of Ammonium Bisulfide in the Process Water[J]. MP 19, 1980,11: 25.

[11] 卢志刚. 加氢裂化空冷器系统中复合缓蚀剂的性能研究[D]. 北京化工大学硕士论, 2008, 05: 26.

[12] Shargay C A, Bagdasarian A J, Coombs J W, et al. Corrosion in Hydroprocessing Unit[R]. Corrosion in the Oil Refining Industry, 1996.

[13] 徐庆勇,孙原田,荣黎黎. 重油加氢装置设备、管道硫腐蚀的防护[J]. 石油化工腐蚀与防护,2003,06:30

Corrosion Analysis and Material Selection for Anti-corrosion in Hydrotreating Units

(Sinopec Engineering Incorporation, Beijing 100101,China)

The rapid development of hydrotreating technology and the inferior feed oil make corrosion problems of equipments and pipelines increasingly prominent in the hydrotreating plant. Leak accidents happen from time to time, affecting the running safety of the device. New requirements to the material selection of the hydrotreating unit were put forward. Common corrosion types in hydrotreating unit were analyzed, and then preventive measures were given.

hydrogenation; corrosion; hydrogen damage; stress cracking

TQ 050

A

1671-0460(2016)09-2150-04

2016-07-13

李黎(1982-),男,辽宁省沈阳市人,工程师,工学硕士,2009 年毕业于北京化工大学材料学专业,研究方向:从事炼油厂压力容器设计及选材工作。E-mail:lili2@sei.com.cn,电话:010-84875210。