天线阵面装配精益改善的应用研究

2016-10-27丁庆文

丁庆文

(中国电子科技集团公司 第三十八研究所,安徽 合肥 230088)

天线阵面装配精益改善的应用研究

丁庆文

(中国电子科技集团公司 第三十八研究所,安徽 合肥 230088)

针对某新型预警机天馈系统的关键部件天线阵面装配存在的产能不足、装配质量不稳定、操作人员劳动强度高等问题,从现场写实入手,搜集影响装配周期的具体问题,识别瓶颈工序,制定改善方案.通过设立改善课题、工序内容细分、作业时间测定、看板管理、标准作业、多能工培养、开展TPM活动等实现“交错流水”装配模式,产能提升了42.3%.通过熟练工、非熟练工的组合,生产负荷变动的应对能力显著增强,并且降低了产品的整体成本.

天线阵面;装配;精益改善;交错流水

精益改善结合了精益生产的工具和方法以及持续改善理念和策略,是当今世界最为先进的组织管理改善体系之一.精益改善在人人参与改善的基础上,从点滴改善做起,强调过程,重视培养相关人员的改善思维与习惯,并运用一系列精益原则及工具,如 TQM(全面质量管理)、TPM(全员生产维护管理)、价值流、准时制、零库存、产线平衡、看板管理等来消除所有的制程浪费,从而改善管理,增加效益[1].本研究以一个雷达研制企业为例,将其某产品天线阵面装配作为研究对象,运用精益生产改善方法进行改进,以达到提高生产率、缩短周期时间、降低操作人员疲劳度和技能需求的目的,为相似类型的生产现场进行精益改善提供思路和方法[2].

1 生产现状与问题分析

1.1生产现状

天线阵面作为某新型预警机天馈系统的关键部件,其装配进度和质量直接影响该产品的计划完成.从型号研制项目开始已累计完成8个批次24块天线阵面的装配.装配工序包括雷达装配、电装、气相沉积、电测、检验等29道,受场地、环境、齐套等条件的制约,天线阵面的装配测试时间始终在25 d/块上下.

2015年,根据市场需求,天线阵面必须在10个月内完成30块的装配任务,平均10 d/块,才能保证某项目的年度计划任务.天线阵面的装配特点和难度在于它超长(长约7 m)、薄壁深腔易变形、零部件易损坏、装配精度要求高、成型工序无法返工、装配周期长等(图1),特别是校正微带板和辐射阵面微带板的胶接安装质量,对天线单元的电性能指标影响较大.

按现有工艺流程,除了气相沉积和裁胶膜等个别工序,几乎没有可以并行的工序,加之齐套性和电测时间的不确定性,天线阵面的装配周期难以有效压缩.通过增加操作人员和延长工作时间的办法来压缩周期,很难保证装配质量的稳定性,且长时间、高强度的连续操作,会降低装配现场产品、设备及人员的安全指数.面对巨大的产能压力,迫切需要运用精益生产思想、工具、方法,对装配过程进行改善,在提升产能的同时,满足产品均衡交付的要求.精益改善团队决定从现场入手,搜集影响装配周期的具体问题,识别瓶颈工序,制定改善方案[3],以实现10 d/块改善目标.

图1 天线阵面正面视图

1.2问题分析

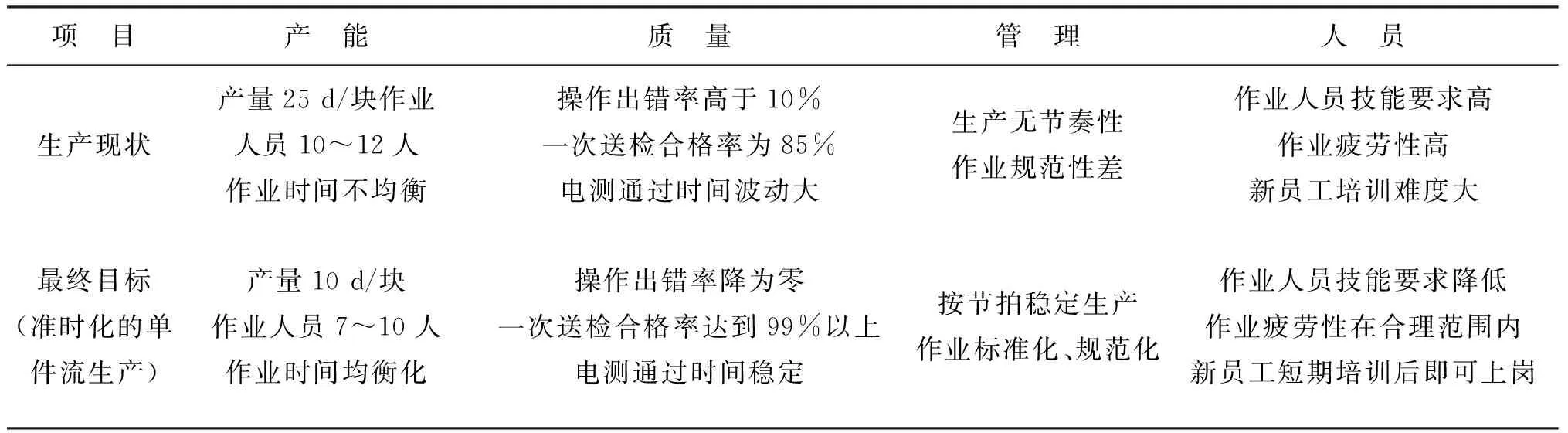

跟踪X-04批次天线阵面的实际装配过程,结合装配现场及工艺流程要求的调研,发现影响阵面总装周期的问题主要有场地空间不足、环境不整洁、物料摆放无规律、胶膜未量化、瓶颈工序多、设计图纸有问题及总装过程不连续等7个方面.结合生产现状和存在的问题,本研究制定了表1所示的改善最终目标,分别从产能、质量、管理和人员4个方面进行目标规划.

表1 生产现状与最终目标

2 装配线改善方法

对X天线阵面装配的改善思路是考虑装配周期的内外部影响因素,对生产线进行两块阵面“交错流水”装配方式改造,以应对烘房资源的唯一性及装配团队人员作业时间不均衡.

(1)针对现场发现的各类问题,拟制阵面装配改善计划书,设立改善课题[4],落实负责人(表2),逐步消除作业外部造成总装过程停滞的影响因素,通过工装制作提高人员作业效率,稳定装配质量,以缩短阵面总装周期.

(2)根据天线阵面总装工艺指导文件及实际装配过程,对工序内容进行细分和作业时间测定,为人员的合理分工和计划的精确排产提供数据支撑,努力实现天线阵面每月3件(生产节拍=10 d)均衡产出的改善目标.

(3)通过可视化管理,利用形象直观、色彩适宜的各种视觉感知信息,组织现场生产活动,达到提高劳动生产率的目的.可视化管理是一种利用人的视觉进行管理的科学方法.实施可视化管理的目的是把工厂潜在的大多数异常显在化,变成一看就明白的事实[5].为了提高天线阵面总装现场管理水平,达成人员、物料、方法、设备等生产要素以及生产进度、改善成果的目视化,本研究在现场设立了生产管理板.

生产管理板由变化点管理、生产进度管理及改善案例3部分组成.其中变化点管理分人员组成和工艺流程两项内容.天线阵面装配团队人员相片按职责关系分别贴在对应区域,根据出勤情况,动态调整相片所在位置,使团队人员的角色、在岗、调休、外派等信息一目了然.在阵面总装过程中,对出现问题的环节,在工艺流程图的相应位置按问题类型放上对应颜色的磁铁,并在下方空白处用白板笔写上具体问题、解决措施及复工时间,以实现人、机、料、法的目视化管理,使生产现场问题第一时间具象呈现,便于问题的及时预警和处理,对天线阵面总装周期进行实时控制.

表2 阵面装配改善目标与课题

在生产进度管理区域张贴生产进度管理表.该表格内容包括作业对象、产品令号、表格更新人、总装各工序/工步作业细分内容、1套(3块)阵面的计划/实际完成时间及延迟原因,直接体现产品的生产进度、日计划、总产量和计划完成情况等信息,便于现场管理者在整套产品的总装周期内,根据物料齐套情况对人员及交错流水内容进行柔性调整.生产管理板还设置了改善案例专栏,以提升阵面装配团队的现场改善热情,鼓舞实现改善目标的士气,以便改善小组及时展示改善成果和交流学习,以点带面,在分厂营造改善氛围.

(4)作业标准化.大型天线的主腔体易变形、装配精度要求高、成型工序无法返工、装配周期长,分厂人员流动性大、对工艺指导文件理解差异大,因此增加了装配过程中产品外观及装配质量的波动.本研究针对复杂工序编制了《X阵面装配标准作业详细步骤图解》,结合图片强调作业顺序、操作要点,由潜变显,以便操作者领悟,提高作业的规范性和安全性,减少人员因素对产品装配质量的影响.

(5)人员多能工化.利用每天的晨会时间,装配团队负责人依据生产实际进度及《X阵面装配标准作业详细步骤图解》,对组员进行全流程技能培训,安全生产警示.通过邀请天津大学精益生产专家现场指导、精益生产专职推进人员授课,以及在厂房布设精益生产宣传展板等形式,开展精益生产知识系列培训,提高产品装配质量和一线作业人员的自主改善能力,减少生产过程存在的多余动作、返修、搬运等各种浪费,有效应对人力资源不足.

(6)提高设备可动率.通过TPM(全员生产维护管理)活动,提升烘房、气相沉积、胶膜裁剪机等设备的可动率,降低设备因素造成的人员等待浪费,构建人性化的工作环境.TPM活动以构建舒适的工作环境为目标,通过设备、作业、环境的改善,将问题频发的工作环境转化为人性化工作环境,重点减少和预防灾害、缺陷、故障,达成工作现场零损失[6].

3 精益改善效果

3.1效率

通过产线布局调整、双阵面“交错流水”装配方式运用、瓶颈工序工装制作、标准作业培训等措施,大幅度缩短了装配过程周期.根据X-05批次各工序新测定时间,对线上、线下作业合理组合,全流程精确排产,实现了作业时间均衡化,效率最大化.目前阵面装配团队已将单块阵面装配周期控制在15 d以内,在“交错流水”不间断的前提下按生产节拍10 d/块均衡产出.

3.2质量

对改善前后X-04、05两个批次阵面装配的一次送检合格率、操作出错率及电测通过时间进行统计,得到了表3的结果.

表3 质量改善效果

3.3管理

产品装配按节拍稳定生产,可以保证计划管理的有效实施.根据全年生产任务制定每月装配计划,细分成每日作业计划,提前向前端工序及采购部门发出每日物料需求信息,拉动物料齐套的准时化、均衡化,从根本上消除了零件在库房存放时间过长引起的质量损失.结合物料实际齐套情况动态调整日计划,可逐步建立“推拉结合”的总装计划管理新方法[7].

3.4人员

大型产品装配受制于齐套、设备、技术问题,容易导致工作时断时续,人员忙闲不均,经常加班加点.节拍式生产可以提高时间利用率,在保证计划节点的同时,通过每周固定休息一天、根据生产任务安排调休,充分缓解操作人员的身体疲劳.此外,它对于员工的技能要求水平较低,中级以上减少6人,初级工增加4人,见习增加2人,新员工通过短暂培训即可掌握操作内容.这有利于生产过程的人员调整和新员工培训.通过熟练工、非熟练工的组合,精益改善后负荷变动的应对能力显著增强,降低了产品的整体成本.

4 结束语

精益制造、持续改善是丰田生产方式的重要内容,已成为人所共知的日本企业在全球成功的秘诀.新时期的中国企业在快速成长的同时还存在巨大的改善空间,学习与应用精益改善并培养组织的精益改善力是目前中国企业上水平最有效和低成本的途径和方法.

从某产品天线阵面装配改善入手,通过不断改善与维持,逐步建立一套契合雷达产品装配生产特点的精益生产改善方式,在各总装产品方面持久、深入地推进精益改善活动,不断提高一线人员的改善意识和改善水平,使企业适应快速变化的市场需求,是今后努力的方向.

[1]崔军.精益改善在M公司的应用研究[D].苏州:苏州大学,2014.

[2]徐文杰,綦法群,冯德贵.基于整流化的生产线精益改善方法研究[J].工业工程与管理,2014,19(6):57-62.

[3]门田安弘.丰田现场管理方式[M].李伟,李晴,译.北京:东方出版社,2013.

[4]加藤功,阿特·斯莫利.丰田持续改善法[M].李晓宇,译.北京:人民邮电出版社,2012.

[5]王炯.精益生产在风电齿轮箱装配车间的应用[D].南京:南京理工大学,2010.

[6]JIPM-S.TPM推进法[M].刘波,译.北京:东方出版社,2013.

[7]于逢平.总装化造船模式研究[D].大连:大连理工大学,2010.

Application Research on Lean Improvement in Antenna Array Assembly

DING Qing-wen

(The 38th Research Institute of CETC,Hefei 230088,China)

This paper collects specific problems affecting assembly cycle, identifies the bottleneck process and makes the improvement plan based on the problems of insufficient capacity, unstable assembly quality and high labor intensity of the operators of the assembly of the key parts antenna array of the new-type Airborne Early Warning Aircraft antenna feed system. The capacity increases 42.3% by the establishment of the improvement subject, subdivision the process contents, timing of working time, Kanban management, standard working, multi-ability-worker cultivation and TPN activities etc to realize "crisscross water " assembly mode. With the combination of skilled workers and unskilled workers, the ability to cope with the change of production load is significantly enhanced and the overall cost of the product is reduced.

antenna array; assembly; lean improvement; alternating flow

2016-02-26

丁庆文(1969-),男,安徽合肥人,高级工程师,研究方向为雷达产品工艺与质量管理.

1006-3269(2016)03-0050-04

TN957.2;TB497

A

10.3969/j.issn.1006-3269.2016.03.010