尼龙6及改性粉末的激光选区烧结的翘曲变形试验研究

2016-10-27张俊,王翔,贾亚龙

尼龙6及改性粉末的激光选区烧结的翘曲变形试验研究

选区激光烧结(Selective Laser Sintering,SLS)技术是利用激光对粉末材料的连续选择性扫描,使其局部熔融,并由线、面、体的熔接形成三维实体结构的制造技术。由于SLS技术在逐层制造成型过程中无需辅助支撑,成型材料广泛(包括塑料、金属以及陶瓷等),成型物具有较高的综合力学性能,使其受到面向工业应用领域的高度关注。

随着工程塑料在工业领域的广泛应用,工程塑料粉末与金属和陶瓷材料相比,具有成型温度低、烧结激光功率小等优点,业已成为目前应用最多的SLS材料[1-3]。对于工程塑料之一的尼龙粉末,虽然其具有优良的机械强度、热稳定性好等优点,但由于选区激光烧结过程是激光光斑的局部加热熔融和快速冷却,即便在一个平面内的温度场也非常不均匀,导致烧结过程中应力大而易发生变形。为此,国内外学者展开了多方面的研究,如通过激光烧结工艺参数的优化来分析激光功率、扫描速度等对纯尼龙材料收缩率的影响[4];通过测量尼龙/聚乙烯复合粉末烧结样品的翘曲程度来优化工艺参数[5];利用添加铝粉减小尼龙12粉末烧结过程中产生的收缩[6],或者添加空心玻璃微珠抑制尼龙12粉末结晶过程带来的翘曲[7-9]等。

尼龙6材料为一种半结晶聚合物,在烧结过程中存在较大的热收缩率;同时在选区激光烧结不均匀温度场的联合作用下,烧结成型过程会发生较大的翘曲变形,不仅影响烧结过程中的有效铺粉、粉层均匀性以及多层烧结过程的持续,还将影响烧结件的成型精度。本文在烧结工艺参数优化的基础上,通过对PA6粉末和利用不同比例硅灰石改性的尼龙6/硅灰石复合粉末的烧结试验进行对比分析,并结合产生烧结不均匀温度场的激光扫描方式对变形影响的烧结试验,来探讨减小烧结过程中应力与翘曲变形的工艺措施,为实现三维实体结构的烧结成型提供技术基础。

1 尼龙6/硅灰石复合粉末的烧结试验和分析

1.1 尼龙6/硅灰石复合粉末的制备

本文所使用的工程塑料粉末为粒度为150目(平均粒径约为100 μm)的尼龙6粉末。选用比待改性粉末粒径小的无机粉末有利于实现填充改性,故拟用来改性的无机粉末为粒径约为15 μm的硅灰石粉末。由于硅灰石和尼龙高分子表面性质差异过大,故应在乙醇溶液中添加硅烷偶联剂KH550,制配得到浓度为2%的硅烷偶联剂溶液;再称取适量的硅灰石,缓缓倒入硅烷偶联剂溶液并充分搅拌;然后在80 ℃的烘箱中烘烤6~8 h,烘干之后进行研磨和筛选;最后,将处理完成后的硅灰石与尼龙6粉末充分混合,即可获得改性的尼龙6/硅灰石复合粉末。

1.2 工艺参数优化

在SLS过程中,激光扫描熔融的线与线之间熔接情况直接影响烧结成型物的质量,因此,应对激光扫描的选区烧结工艺进行优化。通常SLS成型的主要工艺参数有激光功率、扫描速度、激光扫描的行栅间距、粉末层厚度以及粉末的预热和保温温度等。针对本试验所用粒度为150目的PA6粉末,可选取可以实现有效均匀铺粉的最小粉层厚度为0.2 mm;同时,为了便于有效观察烧结过程中样品的翘曲与变形,试验研究在室温下进行,即暂不考虑粉末的预热和保温的影响。本文采用正交试验方法来进行烧结试验工艺参数的优化。

1)激光功率(P)和扫描速度(v)。激光功率和扫描速度决定了激光作用的能量密度,直接影响粉末的熔融情况。激光能量密度过大,粉末因温度过高会发生严重的氧化及气化;激光能量密度过小,粉末熔融不完全,烧结物强度太低。根据纯尼龙的试验结果可知[10],若激光功率>15 W或者扫描速度<75 mm/s,烧结样品因氧化作用严重呈现过烧的焦黄色趋势;若激光功率<9 W或者扫描速度>145 mm/s,烧结样品的联接强度不够,故激光功率选取3个水平(12、13.5和15 W),扫描速度选取3个水平(105、125和145 mm/s)。

2)扫描间距(l)。烧结线之间能够熔接,形成一个平面,取决于扫描间距l和激光光斑d的共同作用。在激光作用下,当扫描间距l<0.5d时,重复熔融区域大,不仅影响效率,而且重复熔融区的氧化和气化情况严重;当扫描间距l过大,线与线间重叠的热影响区域未达到粉末熔融温度,将致使无法获得有效的熔接成型物。本试验用激光器光斑直径为0.24 mm,初步试验所得最大烧结间距为0.35 mm[11],故扫描间距因子选取3个水平(0.2、0.25和0.3 mm)。

3)复合粉末硅灰石含量。尼龙/硅灰石复合粉末中的硅灰石含量不同,将使得复合粉末的热物性参数不同,对烧结性能有直接影响,而硅灰石含量过高将严重影响烧结样品的粘结成型和性能[12]。通过初步试验可知,当复合粉末中的硅灰石含量>40%时,粉末之间的粘接力极弱,故复合粉末尼龙含量选取3个水平(90%、80%和70%)。

根据台风登陆前72 h内的EC细网格08时、20时起报的产品,预报时效为12、24、48、72 h,对桥墩水库站(120.3°E,27.47°N)进行插值,插值方法为:求距离站点最近的格点,以最近距离格点的预报值作为该站点的预报值。

综上所述,正交试验的水平因素表见表1。

表1 水平因素表

利用L9(34)正交表对不同含量硅灰石改性的复合粉末的正交试验结果显示,70%尼龙、80%尼龙和90%尼龙复合粉末各自的优化烧结工艺参数分别为:1)70%尼龙粉末扫描间距为0.2 mm,激光功率为12 W,扫描速度为105 mm/s;2)80%尼龙粉末扫描间距为0.2 mm,激光功率为12 W,扫描速度为105 mm/s;3)90%尼龙粉末扫描间距为0.25 mm,激光功率为13.5 W,扫描速度为145 mm/s。

由此可知,硅灰石含量越高,最优的扫描间距越小,烧结所需的能量密度也增大,说明了硅灰石粉末的含量越高,复合粉末的热扩散率越小。

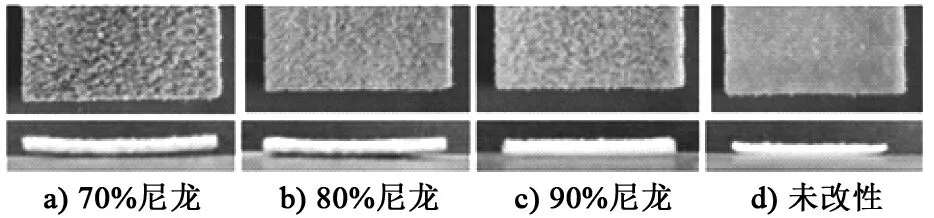

不同比例的尼龙/硅灰石复合粉末的烧结样品如图1所示。由烧结样品的正面图可知,虽然样品的表面均显示为较好的熔融状态,但是图1a所示的烧结样品的表面显示较为明显的焦糊状态,且样品的联接强度很差,容易破损。图1a和图1b所示的复合粉末在层叠烧结到6~7层时,就发生较为明显的翘曲变形,而图1c所示的复合粉末可层叠烧结到9层以上,且翘曲变形也很小。图1d所示的样品表面也显示为较好的熔融状态;但是,其在叠加烧结到8~9层时就呈现较大的变形,致使难以继续有效铺粉烧结。试验结果表明,添加10%硅灰石粉末改性的尼龙复合粉末对烧结翘曲变形有着较好的改善效果。

图1 不同比例改性尼龙粉末烧结样品图

2 扫描方式影响的试验与分析

粉末烧结的三维成型是利用激光在一个平面内扫描烧结得到一个较薄的熔结平面,再通过在其上均匀铺粉和再次扫描烧结,在形成一个熔结平面的同时,实现与下层已熔结平面的熔结。因此,上、下2层间扫描方式(行栅的扫描方向)和一个平面内的扫描方法将对烧结过程的温度场和变形产生不同影响。

2.1 层叠方式的影响

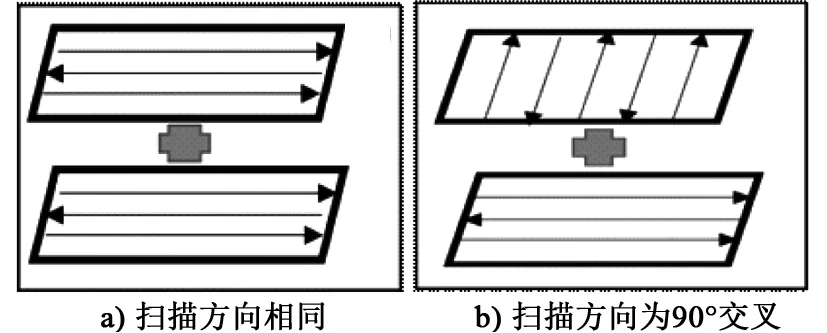

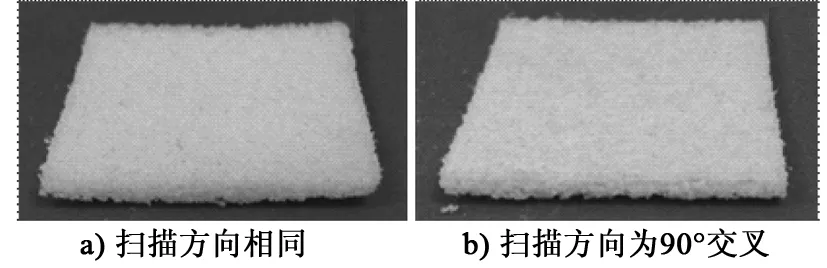

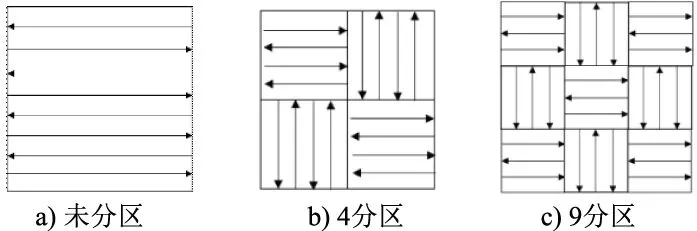

连续2层之间烧结的层叠方式是指在激光扫描烧结过程中,上、下2个平面薄层在利用行栅扫描成形时,扫描方向异同(见图2)。利用上述所得优化工艺参数分别对未改性尼龙6和改性的90%尼龙复合粉末在室温下进行试验(见图3和图4)。

图2 层叠方式不同的烧结样品

图3 未改性烧结样品图

图4 改性烧结样品图

由图3和图4可以看出,样品表面均显示较好的熔融状态。当扫描方向相同时,未改性样品和改性样品分别在叠加烧结到4~5层和8~9层时,显示出有较大的翘曲变形;当扫描方向为90°交叉时,未改性样品和改性样品分别在叠加烧结到5~6层和9~10层时,开始有一定的变形。

由试验结果可知,层间扫描方向不同,虽然会对连续层叠烧结过程的温度场分布有所影响,(从宏观上看,交叉90°行栅扫描方向有利于温度场的均匀分布),进而有不同的热应力使得烧结件可能会产生不同程度的翘曲变形;但是,由于SLS的每个扫描线热影响区的粉末烧熔和冷却过程均是在很短的时间内完成,在较大幅面的扫描烧结过程中,上、下2层间的不同扫描方向对烧结样品整体的温度场分布的影响较小,因此,单纯改变层间叠加方式,对烧结应力与变形的改善力度有限。

2.2 分区扫描的影响

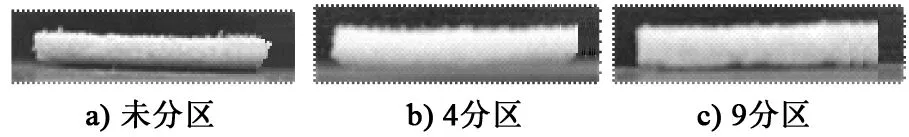

分区扫描是指在一个单层烧结过程中,将所需熔结区域划分为多个区域,再通过计算机控制激光光束对每个区域分别扫描来完成一个薄层平面烧结的扫描方式。一个正方形的烧结样品可以选取不同的分区扫描方式。为了便于研究分析,对于本试验研究的30 mm×30 mm正方形图案,可以有如下3种不同分区方式(见图5):1)一个整体区域;2)划分为4个小正方形区域;3)划分为9个小正方形区域。区域过小将增加系统软件处理和实际熔结接缝数量,而不利于快速烧结成形。综合前期的试验研究,在一个层面内分区烧结时,相邻区域间采用不同的行栅扫描方向,将有利于平面的烧结温度场均匀以及应力和变形的改善,因此,在4分区和9分区中,相邻区域的行栅充填扫描方向不同。分区扫描烧结结果如图6所示。

图5 分区扫描不同区域划分

图6 分区扫描的烧结样品(未改性尼龙粉末)

对于纯尼龙粉末的矩形烧结样品,在相同工艺参数条件下,未分区扫描的烧结层数为4~5层时有较为显著的翘曲变形,4分区和9分区的扫描烧结,烧结层数均为5~6层时发生翘曲变形。试验表明,平面内的分区域扫描方式,对收缩率较大的未改性尼龙6粉末的烧结翘曲变形改善效果较小。

90%尼龙6和10%硅灰石的复合粉末在不同分区扫描下的试验结果如图7所示。未分区扫描和4分区扫描烧结层数分别为8~9层和9~10层时出现翘曲变形;而9分区扫描烧结,可烧结层数为14~15层,且未见明显的翘曲变形。

图7 分区扫描的烧结样品(90%尼龙)

综上可知,在粉末烧结过程中,采用分区扫描,相邻2条扫描线的间隔时间较短,扫描线的起点与末端的温差减小,温度场相对均匀,有利于减小烧结过程中的应力与变形;且对于在室温下扫描烧结来说,较小的扫描区域在烧结过程中更有利于均匀温度场的获得。因此,针对本文改性的尼龙6复合粉末,30 mm×30 mm正方形样品在9分区时能实现有效减小烧结样品翘曲变形的目的。

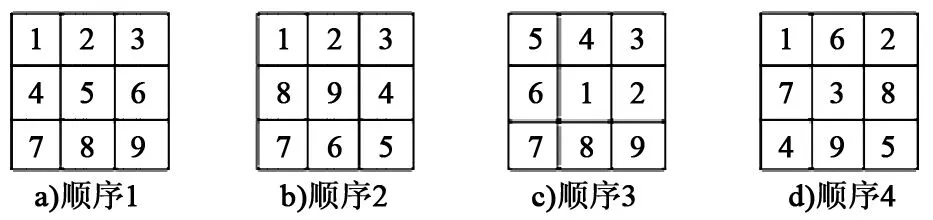

对于较大的平面烧结来说,区域划分后形成多个相对独立的较小面积的扫描烧结子区,每个子区的扫描顺序不同,在一个整体平面的温度场分布将有所不同,相邻区域的熔接情况可能会影响烧结样品的整体应力和变形;因此,应在上述9区域划分试验的基础上,对不同扫描顺序的烧结情况进行试验,并通过对未改性尼龙6粉末和添加10%硅灰石改性的尼龙复合粉末的烧结来进一步探讨减小烧结样品翘曲变形的有效措施。

4种不同扫描顺序的原理示意图如图8所示。图中数字的从小到大表示子区扫描的先后顺序。

图8 单层不同扫描顺序

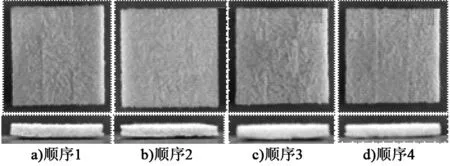

未改性尼龙6粉末的烧结样品如图9所示,不同扫描顺序的烧结情况基本一致,在烧结至4~5层时均有显著的翘曲变形。

图9 未改性尼龙粉末不同扫描顺序烧结样品

改性的尼龙复合粉末烧结样品如图10所示。不同扫描顺序的烧结情况非常接近,在连续烧结14~15层后均无明显的翘曲变形。

图10 改性的尼龙复合粉末不同扫描顺序烧结样品

由图9和图10的烧结样品可以看到,未改性尼龙粉末在分区扫描烧结时,样品的子区域之间存在较明显的凸脊;而改性尼龙复合粉末烧结样品的表面几乎不存在子区域连接的痕迹。这种现象的产生主要是因为纯尼龙粉末在烧结过程中存在较大的热收缩,相邻区域的边缘处在不同时间的重复熔接过程中由于收缩不一致而产生明显凸脊,影响平面烧结样品的平整性。而改性的尼龙复合粉末,由于添加了硅灰石粉末,减小了烧结过程中尼龙粉末的收缩率,各子区域的变形很小,子区域之间有着较好的熔接和粘接,故能得到较好的烧结样品。

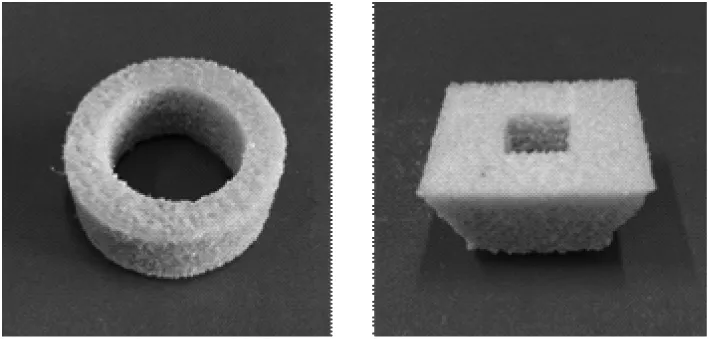

针对未改性尼龙粉末和硅灰石改性的尼龙复合粉末,结合不同扫描方式的试验和对比分析表明,基于硅灰石改性的尼龙复合粉末在适当分区扫描烧结时,可有效地减小烧结过程中的应力和变形。利用10%硅灰石改性的尼龙复合粉末烧结得到的三维实体样品图如图11所示。由图11可以看出,所得样品具有较好的完整性。

图11 烧结件的实物照片

3 结语

针对尼龙6粉末在选区激光烧结过程中收缩变形,本文通过添加无机粉末的硅灰石来改善其性能,并结合激光扫描方式,对烧结过程中温度场均匀性影响进行了试验研究。结果表明,添加硅灰石有助于改善尼龙6粉末烧结过程中产生的变形,且当硅灰石含量为10%时效果最好。适当的减小扫描区域,能减小烧结变形;但是对于收缩率较大的尼龙粉末,会影响子区域的拼接平整性,而对于改性的尼龙/硅灰石复合粉末,则有着很好的改善效果,不仅可以有效减小多层叠加烧结过程中的翘曲变形,还可以烧结出具有较好完整性的三维结构。

[1] Yap C Y, Chua C K, Dong Z L, et al. Review of selective laser melting: Materials and applications[J]. Applied Physics Reviews, 2015, 2(4):041101.

[2] 金大元. 3D打印技术及其在军事领域的应用[J]. 新技术新工艺, 2015(4):9-13.

[3] 周文晓, 王翔, 崔瑞, 等. 粉末薄层选区激光烧结温度场数值模拟与实验研究[J]. 现代制造工程, 2012(5):12-16.[4] Singh S, Sharma V S, Sachdeva A. Optimization and analysis of shrinkage in selective laser sintered polyamide parts[J]. Materials and Manufacturing Processes, 2012, 27(6):707-714.

[5] Ren N F, Wang P, Luo Y, et al. Experimental study on warping height of PA12/HDPE specimen by selective laser sintering[J]. Applied Mechanics and Materials, 2011, 43:430-433.

[6] 徐林, 史玉升, 闫春泽, 等. 选择性激光烧结铝/尼龙复合粉末材料[J]. 复合材料学报, 2008, 25(3):25-30.

[7] 王建宏, 白培康, 刘斌. 复合尼龙粉末改性及激光烧结成形工艺试验研究[J]. 中国机械工程, 2006(S1):239-241.

[8] 闫春泽, 史玉升, 杨劲松, 等. 尼龙12/铜复合粉末材料及其选择性激光烧结成形[J]. 材料工程, 2007(12):48-51.

[9] 张坚, 陶磊, 徐志锋, 等. 尼龙6/铜复合粉末选区激光烧结制件翘曲研究[J]. 新技术新工艺, 2010(5):72-74.

[10] Zhou W, Wang X, Hu J, et al. Melting process and mechanics on laser sintering of single layer polyamide 6 powder[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(1-4):901-908.

[11] 胡江波, 武帅, 张俊, 等. PA6粉末选区激光烧结多层应力分析[J]. 机械研究与应用, 2014, 27(3):23-25.

[12] 王国全, 王秀芬. 聚合物改性[M]. 北京:中国轻工业出版社, 2000.

责任编辑 郑练

张 俊,王 翔,贾亚龙

(中国科学技术大学 精密机械及精密仪器系,安徽 合肥 230027)

在选区激光烧结过程中,激光扫描带来的不均匀温度场和尼龙6粉末在烧结过程中产生较大的热收缩,使得烧结件产生翘曲变形。通过添加硅灰石粉末对尼龙6聚合物粉末进行改性,研究含有不同比例硅灰石的PA6/硅灰石的复合材料粉末的烧结状况,以及不同的激光束扫描方式对烧结样品翘曲变形的影响。结果表明,添加10%硅灰石的改性尼龙6粉末和合理的分区域扫描方式,能有效减小烧结过程中产生的翘曲变形,从而为三维结构烧结成型提供了技术基础。

选区激光烧结;翘曲变形;尼龙6/硅灰石混合粉末;扫描方式

Experimental Research on Warping Deformation in the Selective Laser Sintering of Polyamid 6 and its Modified Composite

ZHANG Jun, WANG Xiang, JIA Yalong

(Department of Precision Machinery and Precision Instrumentation, University of Science and Technology of China,

Hefei 230027, China)

In the selective laser sintering process, the non-uniform temperature gradient caused by laser scanning and the thermal shrinkage of PA 6 will lead to the warping deformation of the sintering samples. The wollastonite is chosen to realize the blending modification of PA 6. Experiments for the PA6/wollastonite powder of variable proportions have been carried out under different scanning method. The results show that PA6 composite modified by 10% of wollastonite and an optimized subarea scanning can effectively reduce the warping deformation in the sintering process, which lays the technical foundation for three dimensional structure sintering.

selective laser sintering, warping, PA6 composite powder, scan method

张俊(1992-),男,硕士研究生,主要从事选区激光烧结成型技术等方面的研究。

2016-04-08

TB 44

A