基于正交试验的混粉电火花加工的研究*

2016-10-27苏宏志,王显方

基于正交试验的混粉电火花加工的研究*

混粉电火花加工是通过在电火花工作液中混入一定比例的硅、铝等微细粉末导电颗粒,来改善放电状态,从而克服普通电火花加工的某些缺点,降低表面粗糙度,减小白硬层的厚度,消除微观裂纹,使加工后的表面达到类似镜面的效果。其可实现大面积稳定加工,也可直接用于精密模具型腔表面的最终加工。加工后的表面耐磨性和耐蚀性均得到提高。混粉电火花加工在模具制造中的大面积精加工中表现出优越的潜在能力,特别是加工效率高,表面均匀性好,有效降低表面粗糙度的能力越来越受到模具制造行业的重视。

本文通过正交试验法,以常规电火花加工的表面质量为参照,对混粉电火花加工的表面粗糙度进行研究,深入探讨混粉电火花加工中不同工艺参数以及不同混粉工作液对表面粗糙度的影响大小。

1 混粉电火花加工正交试验

正交试验是研究多因素、多水平试验的主要方法,它是根据正交性原则在所有的试验中挑选部分有代表的点进行试验,寻找出一组最优的水平组合[1]。混粉电火花加工中影响因素较多,且每一个不同水平因素都会对加工零件表面粗糙度产生不同影响结果。

1.1 主要影响因素的选取

影响混粉电火花加工中表面加工质量的主要因素有脉冲宽度、峰值电流、伺服电压、空载电压、电极材料和放电面积等[2]。考虑到试验加工条件等实际因素,本文以脉冲宽度、峰值电流、伺服电压以及空载电压变化为主要研究对象,分析这4个参数变化对加工表面粗糙度的影响程度,利用正交试验仿真,寻求4个参数变化水平的最佳组合。

1.2 试验设计

为了深入研究上述4个参数变化在电火花加工中对表面粗糙度的影响大小,试验设计对同一组参数分别在常规工作液、混铝粉工作液和混硅粉工作液等3种工作液中完成电火花加工。加工设定深度为50 μm,并借助精度为1 nm的SE—3H表面测量仪完成表面粗糙度数值测定。试验目的是以常规工作液加工为参照,分析对比得到混铝粉工作液、混硅粉工作液的电火花加工时的最佳参数和其他影响因素。

1.3 试验条件的确定

试验在A35R电火花加工机床上完成,依据机床加工性能,对脉冲宽度、峰值电流和伺服电压等3个因素分别取3个水平数值,由于机床性能限制空载电压选取2个水平数值,组成L16(34×21)的正交表格。试验因素以及所取的水平数值见表1,正交表格见表2。试验中采用的铜棒电极直径为10 mm,工件为NAK80模具钢。常规电火花加工中工作液为煤油,混粉电火花加工的工作液是在煤油中混入硅粉(直径约5 μm,浓度为6 g/L)、铝粉(直径约5 μm,浓度为6 g/L)微细粉末分别构成的混硅粉工作液和混铝粉工作液。

表1 试验因素以及所取的水平数值

表2 试验条件

2 试验数据处理及分析

2.1 数据处理

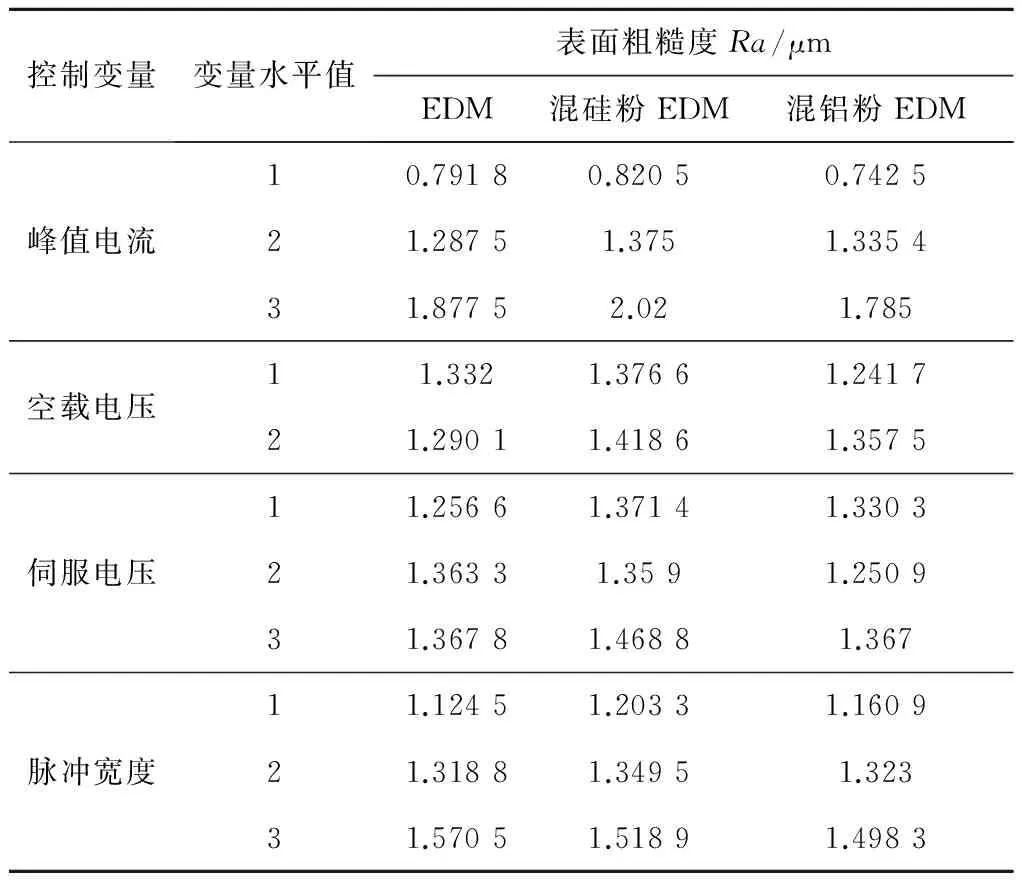

在SPSS软件中完成试验数据的方差分析,根据控制变量的个数,可以分成单因素方差分析和多因素方差分析。多因素方差分析是指控制变量有多个,测试多个因素不同水平变化对观察变量综合影响;单因素方差分析是指控制变量只有1个(但1个控制变量可以有多个观察水平),其主要测试某一个控制变量的不同水平对观察变量造成的显著差异和变动。在方差分析中,极差是不同水平各因素评价的均值,它的大小反映了同一控制变量取不同水平时,指标变化的幅度。极差越大说明该因素的水平变化对观察变量的影响越大,该因素对观察变量影响居主要地位;反之,则说明该因素居次要地位[3]。采用单因素方差分析,脉冲宽度、峰值电流、伺服电压和空载电压等4个因素不同水平时,对观察变量即表面粗糙度的影响程度见表3。

表3 不同水平的控制变量对表面质量的影响程度

2.2 数据分析

从表3可知,在常规工作液、混硅粉工作液和混铝粉工作液等3种工作液中进行电火花加工,峰值电流、空载电压、伺服电压和脉冲宽度等4个因素对表面粗糙度的影响规律基本一致,即观察变量表面粗糙度都是随着峰值电流、空载电压、伺服电压和脉冲宽度这4个因素增加而增加。首先,峰值电流的变化给表面质量带来的影响最大,当峰值电流从1.0 A增大到6.0 A时,表面粗糙度从Ra0.791 8、Ra0.820 5和Ra0.742 5 μm猛增到Ra1.877 5、Ra2.02和Ra1.785 μm;其次,随着脉冲宽度的增加,表面粗糙度值也越来越大。在常规电火花加工液中,脉冲宽度对表面粗糙度的影响尤为明显,分析其原因是由于脉冲宽度跟放电能量成正比关系,放电能量的积累以及放电时间的长短对加工表面粗糙度影响更为剧烈;而在混粉电火花加工中,放电通道快速生长,放电通道较为分散,放电斑点大,击穿时间小,脉宽中能量积累占的比重大,因此脉冲宽度影响相对较小[4]。

脉冲宽度、峰值电流、空载电压和伺服电压这4个参数在3种不同工作液中对零件加工表面粗糙度的影响显著度对比图如图1所示。从图1中可以看出,峰值电流、伺服电压和空载电压的变化对常规电火花加工液、混铝粉电火花加工液和混硅粉电火花加工液影响显著度都是从大到小变化,而脉冲宽度对工作液的改变基本上没有变化;因此,粉末加入有效改变了工作液的工作状态,特别是使峰值电流、伺服电压和空载电压的变化对零件加工表面粗糙度的影响显著降低。

图1 不同条件下控制变量对表面质量的影响显著度对比图

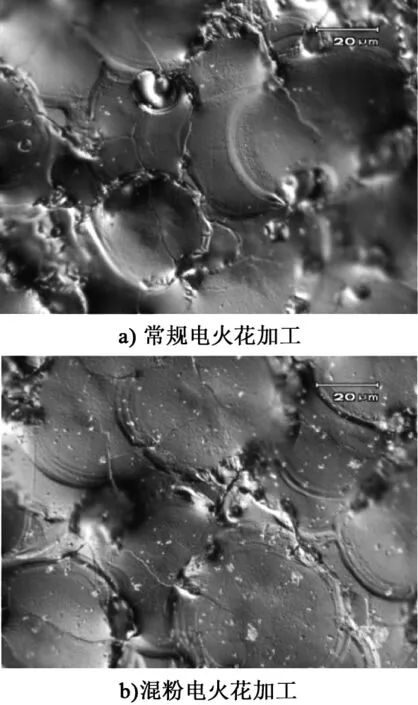

粉末的加入显著提升了电火花加工表面的质量,分析其原因是粉末的加入显著提高了工作液的极化电离分解和运送电荷能力,进而极大地促进了放电击穿作用;同时,粉末颗粒之间的互相影响,导致放电电场最大位置出现在粉末周围,电子发射不是从一个电极向另一个电极扩展,而是粉末之间、粉末与电极之间同时作用。因此,在同样的条件下,混粉电火花加工的击穿速度比常规电火花快,能量累积相对较少,在放电通道一定的情况下,单位面积上的能量密度小,放电蚀坑小,表面质量好[5]。常规电火花加工与混粉电火花加工工件表面的照片对比图如图2所示。从图2可以看出,混粉电火花加工(混硅粉工作液)放电凹坑分布较均匀,形状规则而平坦,而常规工作液中加工出的表面,放电凹坑深且不规则。

图2 常规电火花与混粉电火花加工表面显微对比

粉末的加入对改善工件表面粗糙度具有很好的作用,但由于铝、硅粉末之间电子亲和力、熔点沸点、电阻率和热导率存在的差异,使得混铝粉和混硅粉电火花加工表面质量有明显的不同。铝的介电常数比硅高,其放电能力较强,放电路径扩展过程中形成的末梢分枝较少,消耗能量小,放电通道在较短的时间内产生,从而使击穿后的放电能量增加,因此,导致试验表面粗糙度较高[6];另外,铝的极化程度较高,其周围电场变形较为严重,需要的外加电场强度减小,加工速度较快,但放电间隙较大,稳定性较差,导致混铝粉工作液的电火花加工质量比混硅粉工作液的电火花加工质量较差。

3 结语

对于混粉电火花加工,由于工作液中粉末的加入,使放电间隙和工作液的复合介电常数都有所增大,特别是放电间隙增大的变化程度更为明显,这就保证了小脉冲能量下的正常放电,从而减小了放电凹坑的尺寸和深度,使加工表面质量得以改善[7]。此外,与常规电火花加工相比,在相同的放电参数条件下,混粉电火花加工由于放电间隙较大,放电通道扩展更充分,阳极放电点面积较大,而放电凹坑更浅,同时也因为放电点分散性良好,放电凹坑分布更均匀,使加工表面会更平整。对比常规工作液、混硅粉工作液和混铝粉工作液这3种电火花加工,参数对表面粗糙度的影响规律基本一致,但粉末加入使得各参数影响作用加大,尤其是混硅粉工作液电火花加工对加工质量的提高更为明显。

[1] 谢云波,赵东升,周鹤群,等.基于正交试验的电火花加工实验分析[J].精密制造与自动化,2009(3):31-32.

[2] 高绪宝,顾琳,赵万生,等.混粉电火花加工工件表面质量影响因素分析[J].制造业自动化,2009,31(3):1-4.

[3] Wu K L, Yan B H, Huang F Y, et al. Improvement of surface finish on SKD steel using electro-discharge machining with aluminum and surfactant added dielectric[J]. International Journal of Machine Tools and Manufacture, 2005,45(10):1195-1201.

[4] 隋修武,刘观平,周铎,等.非混粉电火花镜面加工及表面质量检测[J].纳米技术与精密工程,2015,1(1):62-68.

[5] 张宗才,伍端阳. 混粉电火花加工在型腔模中的应用[J]. 电加工与模具,2010,5(5):69-72.

[6] 苏宏志,赵福令,王元刚.粉末对混粉电火花液固混合工作液的作用机制[J].机械设计与制造,2010,5(5):113-115.

[7] 高绪宝,顾琳,赵万生.混粉电火花加工工件表面质量影响因素分析[J].制造业自动化,2009,31(3):1-4.

责任编辑 郑练

苏宏志,王显方

(陕西工业职业技术学院 机械工程学院,陕西 咸阳 712000)

利用正交试验法,对比分析了峰值电流、脉冲宽度、伺服电压以及空载电压等4个参数在常规电火花加工和混粉电火花加工中对表面粗糙度影响的差异,结果表眀,在混粉电火花加工中,粉末的加入使得电火花加工参数对表面粗糙度的影响显著增大,尤其在混硅粉电火花加工中,参数对表面粗糙度的影响更为明显。研究结论为混粉电火花加工的研究提供了参考。

混粉电火花加工;正交试验;表面粗糙度

Research on Powder Mixed EDM based on Orthogonal Experiment

SU Hongzhi, WANG Xianfang

(Shaanxi Polytechnical Institute, Xianyang 712000, China)

The influence of peak current, pulse width, servo voltage and no-load voltage based on normal EDM and powder mixed EDM is studied by orthogonal experiment. The results show that the technological parameter has more obvious influence on the surface roughness in machining powder mixed of Si. The experimental conclusion provides reference for the powder mixed EDM.

powder mixed EDM, orthogonal experiment, surface roughness

* 陕西省教育厅自然科学专项科研计划项目(14JK1056)

苏宏志(1973-),男,硕士,副教授,主要从事机械加工与数控技术等方面的研究。

2016-03-21

TG 661

A