蒸汽发生器传热管二次侧结垢分布及检测方法

2016-10-26夏清友姚传党曾玉华王家建

夏清友,姚传党,曾玉华,王家建

(中核武汉核电运行技术股份有限公司, 武汉 430223)

蒸汽发生器传热管二次侧结垢分布及检测方法

夏清友,姚传党,曾玉华,王家建

(中核武汉核电运行技术股份有限公司, 武汉 430223)

在核电站运行期间,蒸汽发生器二次侧管板、支撑板、传热管表面均会有泥渣沉积及结垢现象发生。利用涡流检测技术,可以有效检测传热管外壁泥渣沉积与结垢的分布。通过计算机建模及图形处理方法给出结垢分布结果,介绍了蒸汽发生器传热管二次侧泥渣结垢的检测及图形显示方法。

蒸汽发生器;结垢;低频涡流;分布显示

压水堆核电站二回路系统水介质中存在固态的腐蚀产物杂质,当这些杂质随水介质进入蒸汽发生器二次侧后,经过蒸发、浓缩、汇聚并沉积在蒸汽发生器管板、支撑板、传热管表面以及支撑板与传热管的缝隙之间[1]。严重的传热管表面结垢将影响蒸汽发生器的换热效率,并危及传热管寿命。核电站停堆期间通常会对二次侧管板等区域进行视频检查(检查区域主要包括二次侧管板、预热器防冲板、第一支撑板以及预热器第三块折流板等[2]),但视频检查范围有限,无法对全部管束及支撑结构进行检查。鉴于涡流低频检测技术对定位传热管外壁的支撑结构及泥渣结垢等附着物有较好的检测能力,在役检查期间可使用该方法对传热管二次侧表面结垢进行测量及定位。笔者通过建立传热管管束及支撑结构的三维模型,结合传热管结垢的涡流测量结果,在模型中对传热管结垢分布进行了平面图形、三维图形显示,使得结垢分布更加直观。该方法能对结垢程度、结垢分布范围、结垢位置等进行图形显示。

1 传热管的支撑结构与排列方式

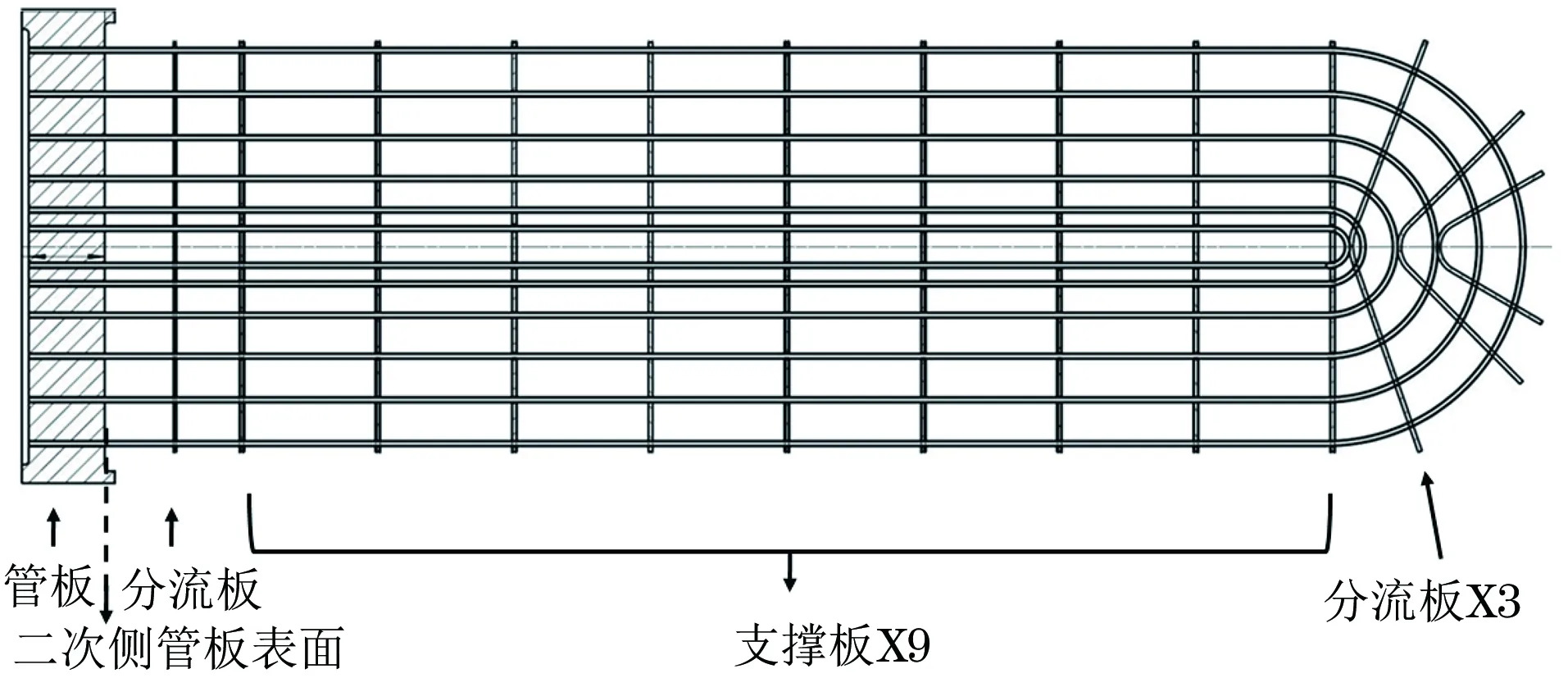

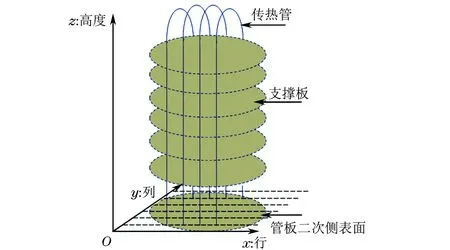

蒸汽发生器传热管的支撑结构主要包括管板、分流板、支撑板及防振条,其作用主要是对传热管管束起到支撑固定作用,减小蒸汽发生器一、二回路热交换过程中流体振动对传热管造成的损伤。以国内某核电站立式蒸汽发生器为例,其传热管规格为φ19.05 mm×1.05 mm的U型管,材料为Inconel 690合金。其两侧管口与蒸汽发生器管板一次侧齐平,并在管板内进行全深度液压胀,使传热管与管板胀接。管束的二次侧支撑结构由下至上分别为1块流量分配板、9块支撑板、3组防震条,结构示意如图1所示。

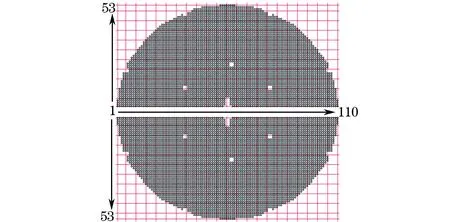

单台蒸汽发生器传热管共4 474根,呈正方形排列,共53行、110列。管板传热管分布见图2。

图1 管束及支撑结构示意

图2 管板传热管分布

2 结垢的检测

2.1检测时机

如果要得到完整的结垢分布结果,需要对全部传热管进行测量。并且传热管外壁结垢仅在核电站运行期间产生,因此适合在历次十年大修的蒸汽发生器传热管在役检查期间进行结垢分布的测量工作。在对正常缺陷进行分析后,对已进行结垢检测的传热管完成对比分析(传热管涡流检测数据需经过两次独立的缺陷分析,并对两次分析结果进行比对,确认最终的数据分析结果,比对过程被称为Resolution)。再对历次十年大修结垢程度及分布进行对比,可以了解蒸汽发生器二回路结垢状态的变化。

2.2测量方法

由于低频绝对通道对传热管附着物及材料变化有较好的检测能力,因此实际测量过程中,采用低频绝对通道对传热管外壁结垢进行测量。

2.2.1基本原理

涡流检测方法是以电磁感应原理为基础,适用于导电材料的一种常规无损检测方法。当载有交变电流的激励线圈置于被检工件表面时,工件表面会感应出涡流。由于集肤效应,工件表面感应出的涡流密度随着距离表面深度的增加呈指数衰减规律。激励频率是涡流检测的一个关键因素,当激励频率减小时,涡流渗透深度增加,相应检测深度也增加。低频涡流被称为“低频”的原因就在于利用较低的频率穿透试件,以实现较深部位缺陷的检测[3]。有资料显示,传热管外壁结垢的主要成分为Fe3O4[4],由于其在常温时具有较高的导电率,因此适用涡流检测方法。结垢分布在传热管外壁,且检测线圈置于管内侧,因此需用具有较高渗透深度的低频涡流检测传热管的外壁结垢。

2.2.2数据测量

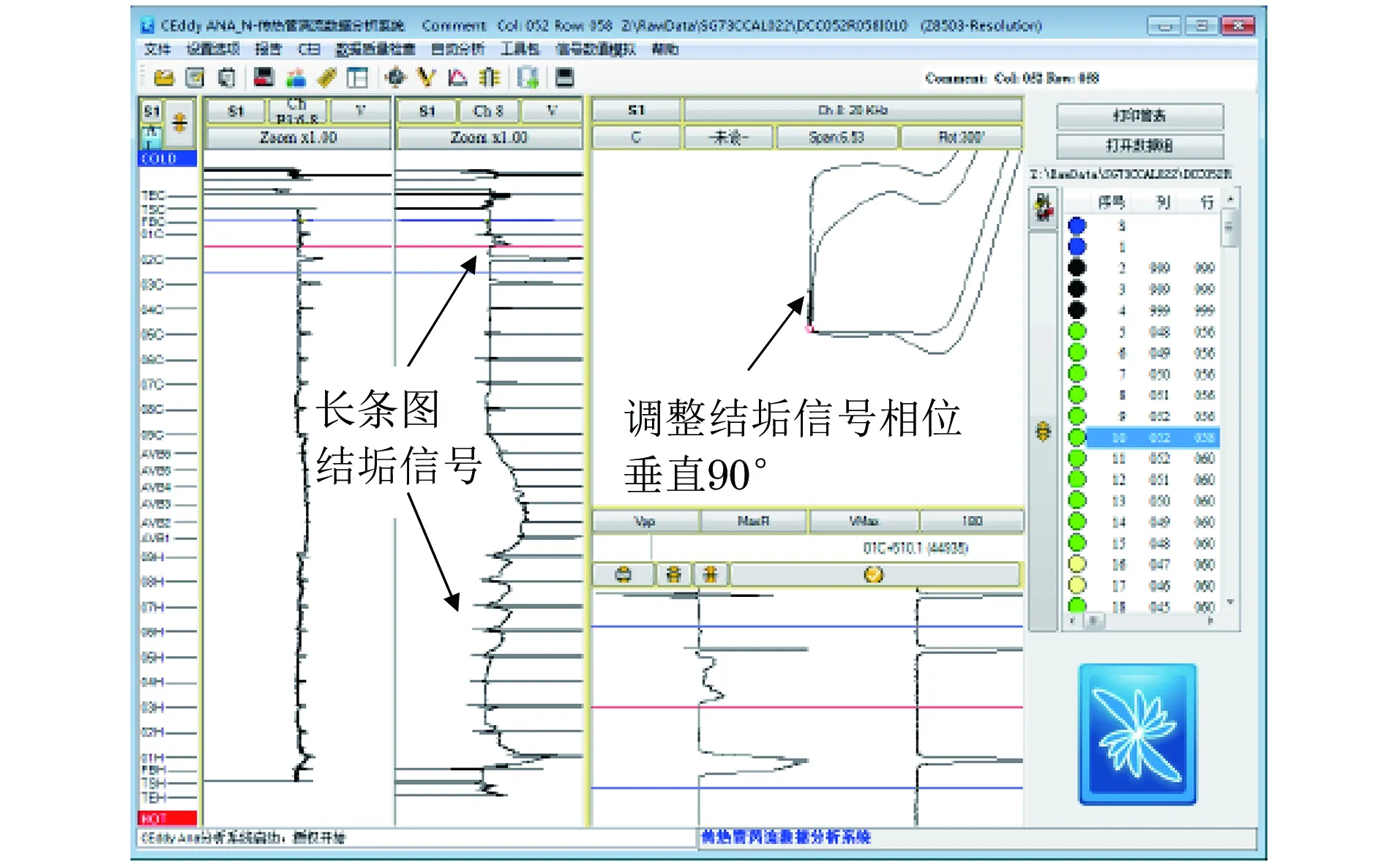

图3 结垢涡流检测信号示意

测量前需对传热管数据信号进行相位调节及幅值设定,使得结垢信号的相位角区别于噪声、缺陷等非结垢信号,以便于识别有用信号。选取低频绝对通道长条图中的结垢信号,将信号相位调节为垂直90°,使其垂直分量最大化。使用CEddy-ANA软件对低频长条图进行自动测量,并记录结垢分布的垂直分量变化,信号示意见图3。从图3可看出,02C(冷端第2支撑板)附近存在较多外壁结垢,可清晰判别结垢信号。测量过程中软件将以设定的扫查步进对长条图进行测量,当软件检测到结垢的垂直分量变化时,记录当前结垢幅值及位置,直到整根传热管扫查结束。2.3结垢测量过程

以国内某核电站为例,十年大修期间对全部传热管的长度进行了涡流检验,并完成了缺陷分析及Resolution结果比对。利用上述测量方法对全部已获得的传热管数据再进行结垢测量。

2.3.1参数设置

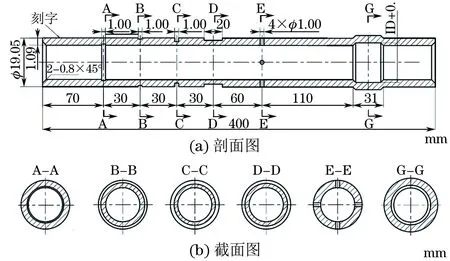

结垢检测过程使用610-ULC型轴绕式涡流探头及OMNI-200R型多频涡流仪,并对20 kHz低频绝对通道的传热管涡流信号进行结垢测量。测量前根据2.2节测量方法设置测量通道及相位角,并对标定信号进行幅值设定。标定时选择RSE-M标定管上的30%壁厚环槽,将其低频绝对通道设为30 V,标定管示意见图4。标定管人工缺陷信息如表1所示。2.3.2测量区域

根据传热管支撑结构设置Landmark(传热管支支撑结构的定位标识,用三字符表示具体支撑结构),并与之一一对应,Landmark见图5。对每根传热管的直管段进行结垢自动测量,测量间隔为10 mm。由于弯管段存在信号漂移(低频绝对通道弯管段信号存在电压的垂直分量,测量过程会将其作为结垢信号记录),所以此次结垢自动测量区域中不包含弯管段。其测量范围为热端TSH-09H及冷端TSC-09C,结垢测量区域示意见图5。

图4 RSE-M标定管结构示意

位置ABCDE缺陷深度占壁厚百分比10%10%40%30%100%缺陷深度/nm0.1090.1090.4360.322-

图5 结垢测量区域示意

2.3.3测量结果

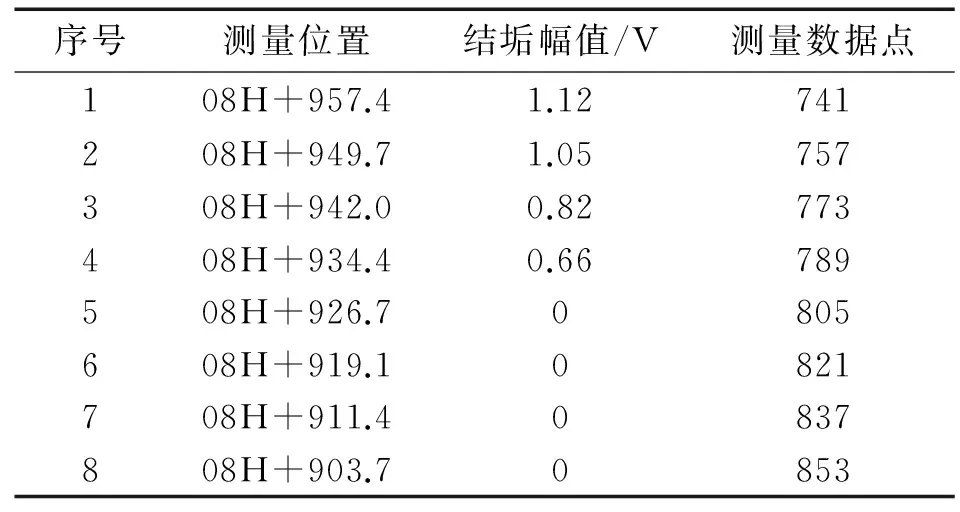

对每根传热管数据的直管段进行结垢信号测量,并记录电压不小于0.5 V的结垢信号。测量结果以表格形式记录,见表2(08H是热端第8支撑板简写)。

表2 传热管(COL003 ROW058)结垢测量结果

2.3.4测量数据有效性

为避免涡流信号影响检测结果,该测量及分析方法需在完成正常缺陷分析工作之后实施。对已执行完Resolution结果对比分析的数据进行结垢测量工作,以保证数据的完整性。

3 结垢分布的图形显示

为了将传热管结垢测量结果及分布情况以图形方式显示出来,需要利用计算机建立传热管管束及支撑结构的三维模型。将传热管结垢测量结果导入模型后再进行数据处理,便可得到相应的结垢平面或立体结垢分布图。

3.1管束及支撑结构的三维建模

结合蒸汽发生器管束及支撑结构的位置关系,以1∶1比例进行计算机三维建模。支撑结构相对位置分别设置如下:TSH(热端管板上表面)为0 mm,FBT(流量分配板)为509.5 mm,TSP1(第一支撑板)为488.5 mm,TSP2~TSP9(第2到第9支撑板)均为998 mm,模型示意见图6。模型中仅包含支撑平面及传热管管束,相对位置为距离前一支撑结构的距离。

图6 支撑结构模型示意

3.2结垢信息导入

以表1中的传热管结垢测量结果为例,在模型中找到相应的传热管,并在传热管上标记出结垢位置及该位置处的幅值大小。根据上述方法在模型中逐一导入全部传热管结垢测量结果后,可得到蒸汽发生器整体结垢数据模型。

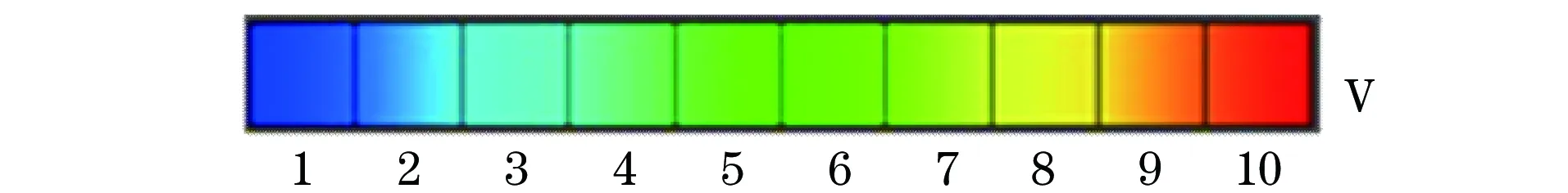

3.3结垢的颜色显示方法

对测量的结垢幅值进行颜色表示,以国内某核电站为例,测量的结垢幅值最大约10 V。使用RGB及HSV颜色模型进行结垢幅值大小的显示与区分,使得幅值与颜色相关(见图7)。

图7 结垢的颜色显示

3.4结垢平面与立体显示方法

在结垢模型中截取某一高度的平面,收集全部传热管在该高度位置的结垢测量幅值及对应管号,并将幅值结果标记在图2所示平面图形中。利用图7中的颜色代替平面图形上的相应幅值,便可得到该高度位置的结垢平面分布。结垢平面图形用于表现结垢在指定高度、指定行或列位置所在平面的结垢分布状况。将模型中的全部结垢幅值使用颜色与之对应,便可得到整体的结垢立体分布图形。结垢的简易平面及立体显示方式见图8。

图8 结垢的平面及立体图形显示

4 方法应用与统计结果

国内某核电站十年大修期间使用上述方法对3台蒸汽发生器(每台4 474根)传热管的全长度进行了涡流检验,对Resolution结果比对后的数据进行了结垢测量。利用上述三维建模及平面显示方法,将全部传热管结垢数据导入模型数据库,并对蒸汽发生器传热管直管段进行了结垢分布的图形显示及数据统计工作。以其中一台蒸汽发生器为例,TSP1(第1支撑板)、FBP(流量分配板)及TSP2(第2支撑板)上表面结垢分布见图9。

图9 支撑板结垢分布

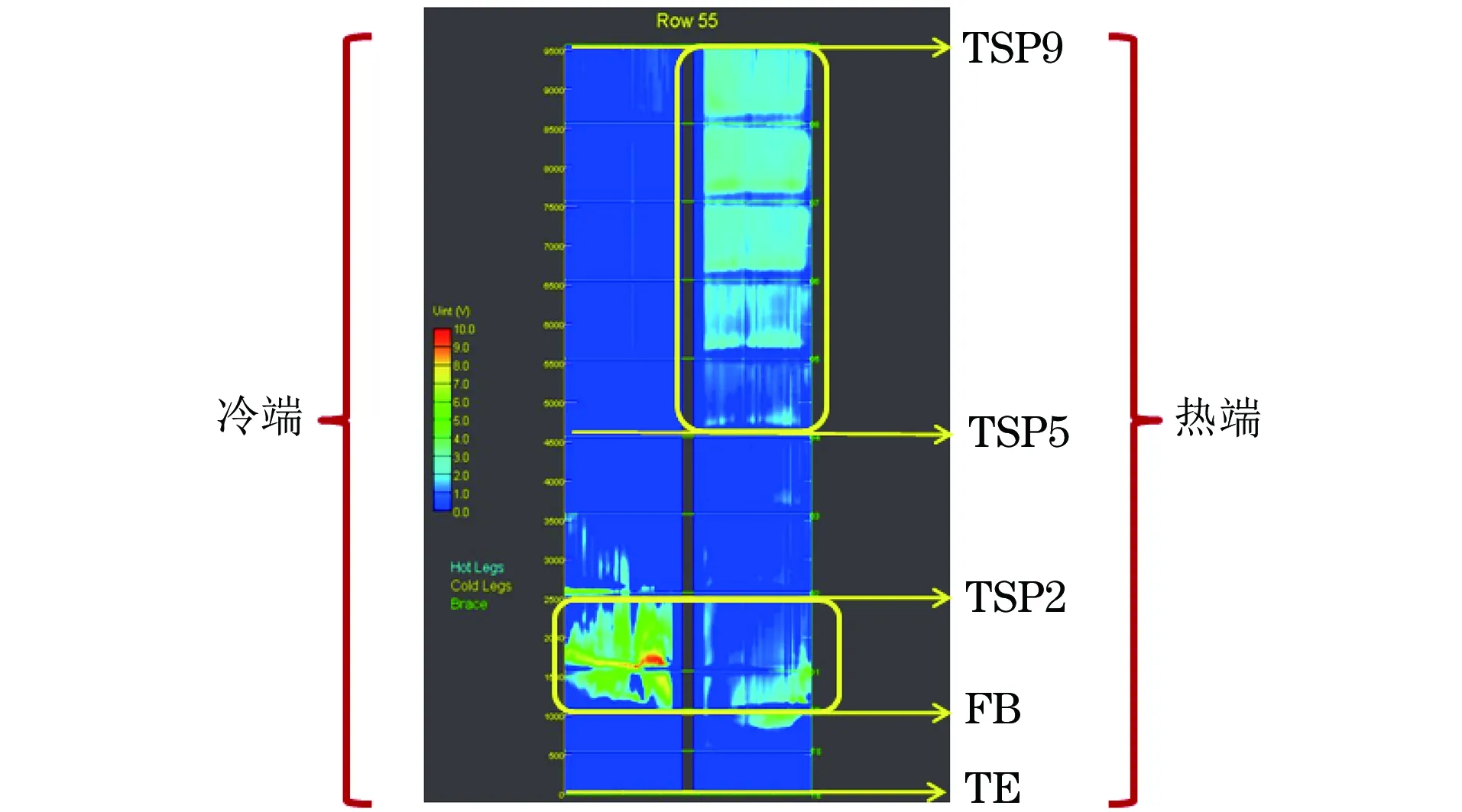

图10 垂直平面结垢分布

由图9可以清晰看到结垢分布的具体位置、分布范围及结垢程度。使用该方法同样可以得到蒸汽发生器传热管管束的垂直结垢分布,见图10。

图10显示的为第55列传热管所在位置的直管段结垢分布,其主要为热端第5支撑板至第9支撑板(TSP5~TSP9)间,及流量分配板至第2支撑板(FBP~TSP2)间的结垢分布。利用三维显示技术将全部结垢幅值大于0 V,及结垢幅值在5~10 V范围的结垢进行三维显示,见图11。其中左图为整体分布效果图,右图为范围分布效果图。

图11 三维立体结垢分布

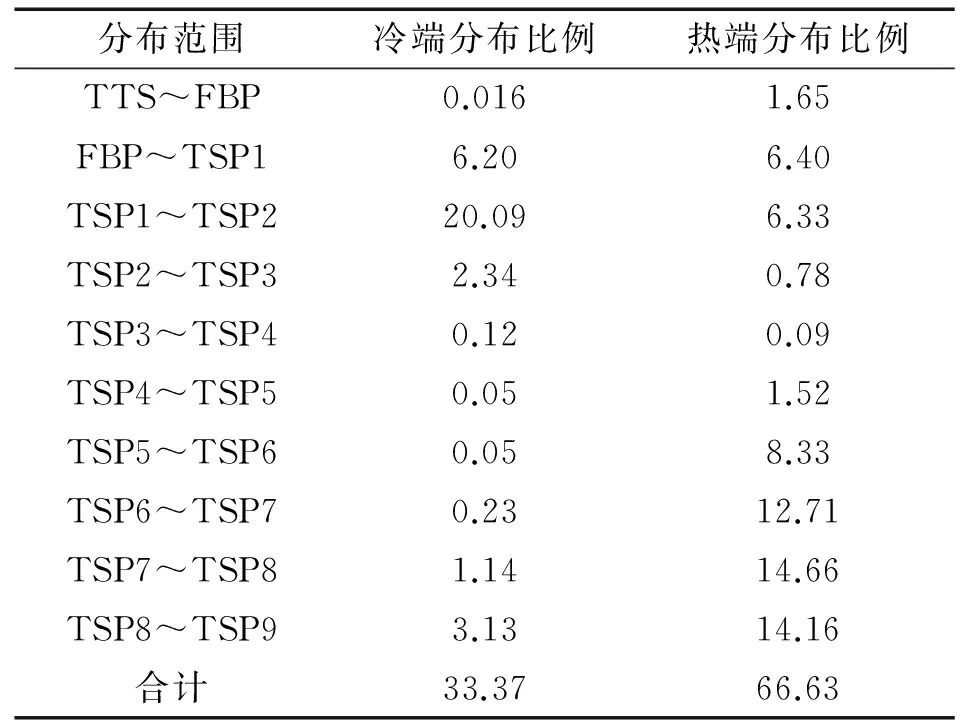

对全部结垢测量结果进行统计,得到结垢分布统计表,见表3。

从表2可以看出,蒸汽发生器传热管二次侧表面结垢分布范围及比例中,热端约占66.63%,冷端

表3 结垢分布统计结果 %

约占33.37%。其中热端主要分布在TSP5~TSP9之间,约占49.86%;冷端主要分布在TSP1~TSP2之间,约占20.09%。借助视频检查方法确认,从二次侧观察孔对第1支撑板下方的结垢情况进行了检查,与涡流结垢测量结果基本一致(因视频检验范围受限,仅能检查该区域的结垢情况)。

5 结语

结垢测量方法利用了低频涡流具有的较高渗透深度的技术特点,可获得传热管外壁结垢信息。结合数据库及图形处理技术,可对结垢位置及分布进行平面及三维显示,使结垢分布更清晰直观。经过实践证明,该技术可对运行中的蒸汽发生器传热管二次侧结垢情况进行有效测量。由于结垢变化是一个缓慢的过程,为了保证结果的完整性及准确性,该项检测工作适合全面在役检查期间执行,其通过对历次全面检查结果进行对比可掌握结垢变化及发展情况。该技术可为掌握蒸汽发生器二次侧的结垢状态及对二次侧冲洗等工作提供帮助。

[1]李江,李娟,石磊.蒸汽发生器二次侧管板视频检查及检查装置的近期发展[C]∥第十届无损检测学会年会论文集.[出版地不详]:[出版者不详],2013.

[2]刘鸿运,程慧平. 鼓泡清洗技术(PPC)在蒸汽发生器泥渣清洗中的应用[J]. 核动力运行研究, 1999, 12(4):43-45.

[3]许万中.低频涡流技术的应用[J].无损检测,1996,18(8):227-231.

[4]孔祥纯,徐宏涛,刘小杰. 蒸汽发生器沉积物模拟垢样制备研究[R].北京:中国原子能出版社,2011.

Distribution of Fouls within the Secondary Side of Steam Generator and its Measurement

XIA Qing-you, YAO Chuan-dang, ZENG Yu-hua, WANG Jia-jian

(China Nuclear Power Operation Technology Corporation, Ltd., Wuhan 430223, China)

During the operation of nuclear power plant, deposits and fouls will be accumulating on tube-sheet, tube-support and tube surface within the secondary side of steam generator. The deposits can be detected by using eddy current technology. Utilizing Computer modeling and graphic processing, we can get the results of deposits. This article describes scaling detection method and graphic display for deposits distribution within steam generator.

Steam generator; Fouling; Low frequency; Distribution graphic

2015-11-03

夏清友(1984-),男,工程师,主要从事核设备无损检测技术研究和检查工作。

夏清友,E-mail: 414608903@qq.com。

10.11973/wsjc201609019

TG115.28

B

1000-6656(2016)09-0070-05