大型锥筒形锻件超声波C扫描成像自动检测系统

2016-10-26许有昌耿永健卜雄洙王新征

张 振,许有昌,耿永健,卜雄洙,王新征

(1.南京晨光集团有限责任公司 工艺研究所, 南京 210006;2.南京理工大学 机械工程学院, 南京 210094)

大型锥筒形锻件超声波C扫描成像自动检测系统

张振1,许有昌1,耿永健1,卜雄洙2,王新征2

(1.南京晨光集团有限责任公司 工艺研究所, 南京 210006;2.南京理工大学 机械工程学院, 南京 210094)

针对大型锥筒形锻件手工检测时存在的问题,在研究距离-幅值曲线拟合方法和伪彩色成像原理的基础上,设计了一套五自由度超声C扫描成像自动检测系统。检测结果以伪彩色图像的形式表示,再对含有缺陷的锥筒形锻件进行了检测试验。结果表明:系统可替代手工完成该类锻件的自动检测,结果直观可靠,缺陷定量定位简便准确,提高了检测效率,降低了劳动强度。

锥筒形锻件;距离-幅值曲线拟合;C扫描;伪彩色成像;自动检测

大型锥筒形锻件在航天型号产品中应用比较广泛,多用于结构件、连接承载等部位,材料以铝合金为主。此类锻件的机械加工量比较大[1],加工后产品的最薄位置不足10 mm, 一旦出现超标缺陷便会造成产品报废、原材料浪费,甚至影响整个型号产品的研制进度。因此,科研生产中一般要求对该类锻件进行无损检测。

通常,锥筒形锻件外径尺寸较大(大多超过1 000 mm)、壁厚较厚(不小于100 mm),一般采用手动超声对其进行检测,然而该检测方式存在易漏检、效率低、劳动强度大、结果显示不直观、结果的准确性和可靠性依赖于操作人员的技能水平及责任心等。而且,手工检测到超标缺陷时,还存在缺陷的定量定位因人而异、重复性可追溯性差、保存不方便、操作过程繁琐等问题。

针对上述问题,笔者结合大型锥筒形锻件的特点,设计开发了一套五自由度超声波C扫描自动检测系统,具有自动扫描、C扫描伪彩色成像、缺陷定位复查等功能,并且缺陷显示直观、可以通过缺陷图像颜色直接快速判断缺陷当量是否超标。

1 系统C扫描伪彩色成像方法

1.1距离-幅值曲线拟合方法

距离-幅值曲线技术(DAC)是通过对一套基准反射体(采用平底孔为φ1.2 mm,埋深为2.5~120 mm的7A09铝合金对比试块)进行实际测量,得到基准反射体的回波幅值和声程的关系,并以曲线形式表示。由DAC曲线可直接得到对应位置的缺陷当量[2]。

在检测条件一定时[3],任意两个距离直径不同的平底孔回波f1和f2的分贝差为:

(1)

式中:D为平底孔直径;x为平底孔埋深。

所以,得到当量φ1.2 mm平底孔的距离-幅值关系后,由式(1)即可分别计算出当量为φ0.5 mm、φ2.0 mm平底孔的距离-幅值关系。

然后,采用三次样条插值法[4]拟合DAC曲线,分别用F0.5(xi)、F1.2(xi)、F2.0(xi)表示。任意一条DAC曲线的拟合方法如下:

(2)

式中:xi为任意平底孔埋深;hi=xi+1-xi为步长;yi=F(xi),为对应的插值;Mi为F(xi)的二阶导数。

1.2C扫描伪彩色成像方法

由于系统直接采集的是回波幅值和声程转换的电压值U,范围为0~10 V。因此,在成像前需将电压值转换为实际检测时超声波检测仪测得的真实幅值AS(仪器满屏高度为110%)和声程DS,转换公式如下:

(3)

式中:R为超声检测仪水平基线范围;UA为回波幅值转换的电压;UD为声程转换的电压。

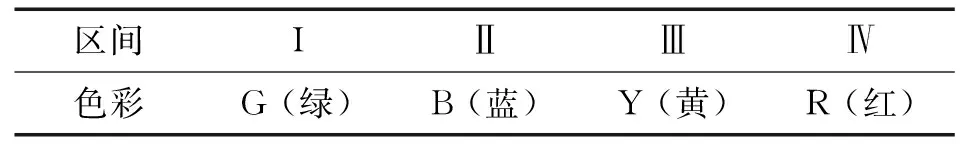

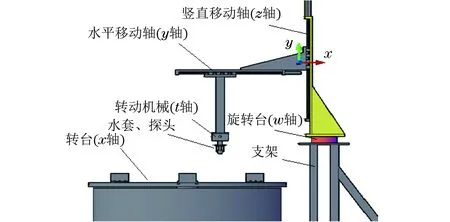

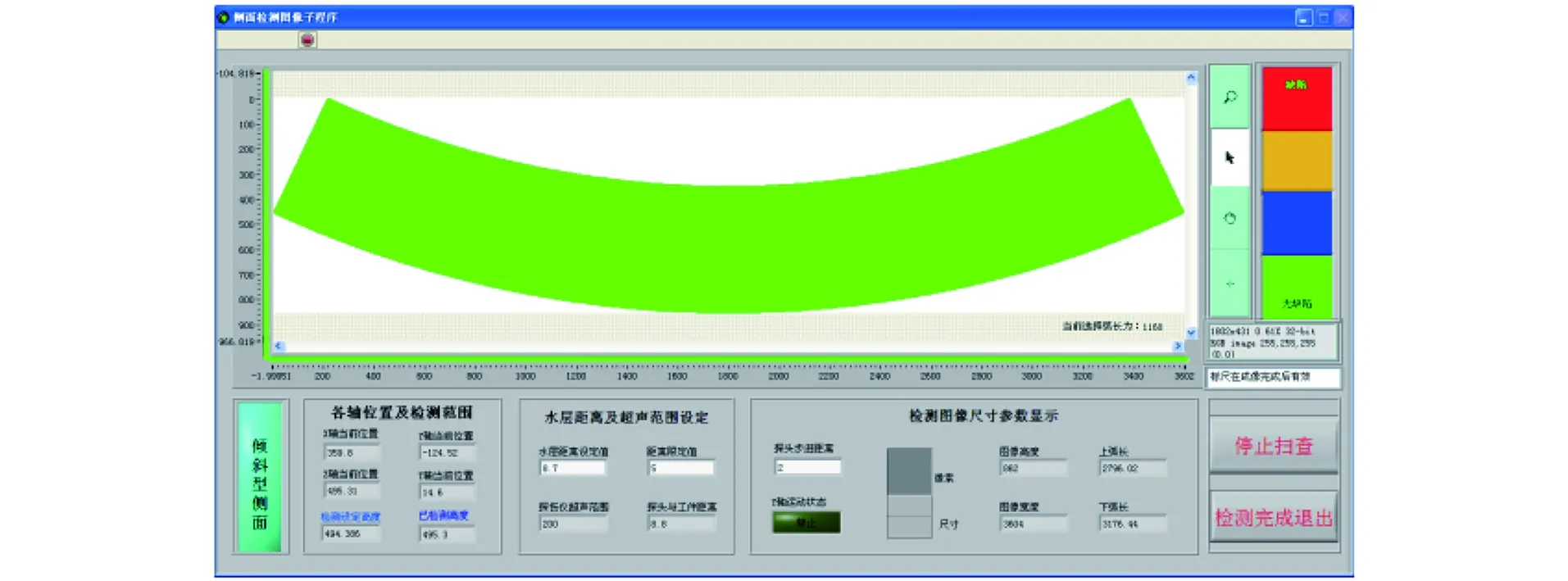

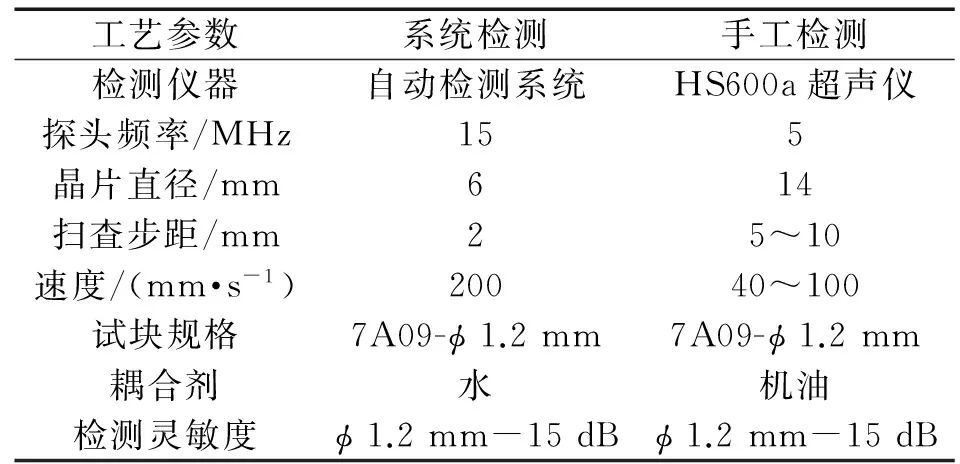

将拟合的三条DAC曲线分别在声程DS处的值(可由式 (2)求出)与AS比较,结果分为I区(AS 表1 伪彩色色调调制查询表 2.1系统工作原理系统工作时,首先在软件上设置运动参数、扫描参数、成像模式及检测面;然后,运动机构在软件控制下自动扫描大型锥筒形锻件,同时数据采集卡采集数字超声检测仪输出的信号幅值和声程信号,并通过USB传送给工控计算机;最后软件按照上述伪彩色成像方法实时成像。系统工作原理框图如图1所示。 图1 系统工作原理框图 2.2硬件设计 系统硬件部分主要由运动控制卡、机械扫描装置、数据采集卡、超声波检测仪、喷水耦合水套及探头、工控计算机等组成。 运动控制卡选用四川乐创科技公司的MPC08运动控制卡,采用PCI总线插槽,配有驱动函数库,这样有助于快速开发。超声波检测仪选用OLYMPUS EPOCH1000型仪器,其具有模拟/数字信号输出、DAC曲线制作等功能,作为系统主机,能输出报警、信号幅值、声程等信号。为减小盲区及始脉冲宽度,探头选用15 MHz的窄脉冲水浸探头;在控制工件表面粗糙度的情况下,检测盲区小于2.5 mm。要100%扫描锥筒形锻件,机械扫描装置应能带动探头完成前后上下移动、左右旋转、工件转动、角度调整等动作。因此,设计出如图2所示的五自由度机械扫描机构,移动定位精度小于0.1 mm,转动定位精度小于0.2°。 图2 机械扫査装置设计方案 2.3软件设计 系统软件是在windows环境下,采用LabVIEW并结合C语言开发而成的,具有模块性、继承性、动态链接性等优点[5]。 软件主要包括信号采集、参数设置、扫描轨迹控制、伪彩色成像、图像分析处理、缺陷复查定位等模块。首先手动设置运动和扫描控制参数;其次在扫描模块控制下探头作“弓”形轨迹扫描;然后将采集的波形信号通过成像模块实时成像;扫描结束后,图像处理分析模块根据锥筒形锻件的尺寸,将实时成像得到的矩形图几何展开成扇形图,如图3所示;最后可通过缺陷复查定位模块对缺陷位置、当量、面积大小等进行验证。 图3 软件成像模块显示界面 首先利用系统(实物外观见图4)对含有缺陷的某一锥筒形铝合金锻件(外径大于1 000 mm,厚度为100 mm)进行检测试验,然后进行手工超声检测验证。试验工艺参数如表2所示。 图4 系统实物外观 系统扫描一遍完成检测,用时1.5 h,发现1处埋深45 mm的点状缺陷,显示为点状黄色图像,如图5所示。可直接判断当量大于等于φ1.2 mm且小于φ2.0 mm,重复检测5次,当量定量最大偏差为0.5 dB,取当量平均值为φ1.2 mm+5 dB;为避免漏检,手工检测需要两位检测人员分别检测,共用时约5.5 h,在相同的位置也发现1处埋深45 mm的点状缺陷,补偿表面粗糙度引起的信号衰减(增益增加4 dB),并与试块比对5次后,两位检测人员确定的当量平均值分别为φ1.2 mm+6 dB和φ1.2 mm+4 dB,且5次比对的最大偏差均超过1 dB。 表2 不同检测试验工艺参数 图5 系统检测结果 由试验结果可知,系统检测效率更高,结果更直观,定量更快捷准确。而且系统扫査步距最小可实现0.5 mm,不易出现漏检,只需一位检测人员操作即可,降低了劳动强度。 结合DAC曲线技术及其拟合方法,给出了一种C扫描伪彩色成像方法,在此基础上设计了一套五自由度的自动检测系统,系统具备自动扫描锥筒形锻件、实时成像、缺陷定位复查等功能。 目前,该系统已成功应用于型号产品原材料大型锥筒形锻件的批量检测,不但保证了结果的可靠性,满足了实际检测需求,而且批量检测效率比人工检测方式更高,为型号产品的质量和科研生产进度提供了有力保障。 [1]王飞,周军,黄云. 航天铝合金锻件缺陷检测与成因[J]. 无损检测,2014,36(3):36-38,54. [2]李强,杨克立. 数字式超声波探伤仪DAC曲线的快速准确制作[J]. 成组技术与生产现状,2014,31(1):56-58. [3]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2006:72-75. [4]陈文略,王子羊. 三次样条插值在工程拟合中的应用[J]. 华中师范大学学报:自然科学版,2004,38(4):418-422.[5]齐子诚,裘信国,乔日东,等. 活塞镶圈结合面质量的快速无损检测系统[J]. 无损检测,2015,37(8):71-75. Ultrasonic C-Scan Imaging Automatic Detection System for Large Tapered-Cylindrical Forgings ZHANG Zhen1, XU You-chang1, GENG Yong-jian1, BU Xiong-zhu2, WANG Xin-zheng2 (1.Technology Research Institute, Nanjing Chenguang Group Co., Ltd., Nanjing 210006, China;2.School of Mechanical Engineering, Nanjing University of Science & Technology, Nanjing 210094, China) For solving the problems faced by manual testing of large tapered-cylinder forgings, the automatic ultrasonic C scan imaging detection system with 5 degrees of freedom was designed by studying DAC fitting method and pseudo color imaging principle. Test data are represented by pseudo color image. One large tapered-cylinder forgings containing defects was tested. Result showed that the system could replace manual testing to achieve automatic detection of large tapered-cylindrical forgings and the detection result was more intuitive and reliable, thus making the quantization and location of defects become more simple and fast. Therefore the detection efficiency was improved and labor intensity was reduced. Tapered-Cylinder forging; DAC fitting; C-Scan; Pseudo color imaging; Automatic detection 2015-12-27 航天科工第四研究院工艺研究资助项目(GG/130307-04) 张振(1987-),男,硕士,工程师,主要从事无损检测技术工作。 张振, E-mail: 759272431@qq.com。 10.11973/wsjc201609002 TG115.28 A 1000-6656(2016)09-0006-03

2 系统设计

3 检测试验

4 结语