钻杆漏磁检测励磁装置3D磁场的仿真模拟

2016-10-26马义来何仁洋陈金忠李春雨

马义来,何仁洋,陈金忠,李春雨

(中国特种设备检测研究院 压力管道事业部, 北京 100029)

钻杆漏磁检测励磁装置3D磁场的仿真模拟

马义来,何仁洋,陈金忠,李春雨

(中国特种设备检测研究院 压力管道事业部, 北京 100029)

漏磁检测技术被认为是一种高效率的无损检测方法,已被广泛应用于油田钻杆的检测中。利用ANSYS软件建立完整的励磁装置组合3D模型,通过分析计算实现钻杆在完整励磁装置组合下的磁场展示,可以代替物理实体试验,极大地提高了分析效率,减少了分析成本,达到了预期的要求,为钻杆励磁装置及钻杆的漏磁检测提供了理论依据。

钻杆;漏磁检测;励磁装置;有限元分析

钻杆属于薄壁管,在钻井作业中承受轴向力、弯矩、离心力、扭矩力以及动载作用,工作条件极其恶劣。特别是深井、斜井钻杆中的微小缺陷可能导致井下钻具事故。随着钻井技术的不断发展,为了提高机械钻速,井下动力钻具的使用开始增多,钻柱转速有所提高,对钻杆质量的要求也越来越高,因此有必要对钻杆进行及时检测。

漏磁检测技术被认为是一种高效率的无损检测方法,已被广泛应用于油田钻杆的检测中。其中,励磁装置是漏磁检测中的一项关键核心技术[1-3],设计合适的励磁装置是实现钻杆漏磁检测的关键。目前一般采用二维有限元仿真来模拟励磁装置产生磁场并进行分析,该方法虽然有效,但用二维场描述实际工程问题是一种近似方法,计算结果存在误差。笔者采用三维有限元方法进行仿真模拟,对励磁装置实现了完整建模,再进行模拟仿真分析,为钻杆检测励磁装置的研究提供了理论依据。

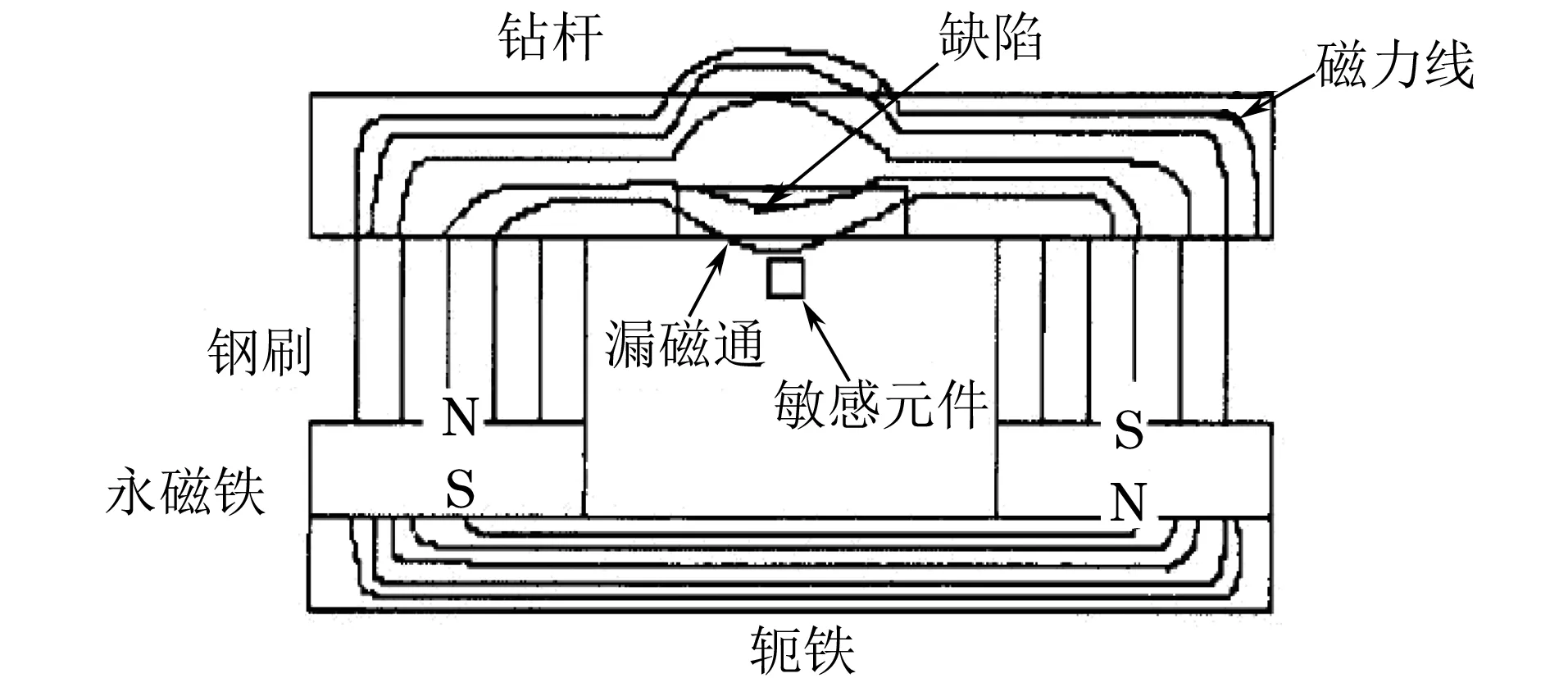

图1 漏磁检测原理示意

漏磁检测技术是从磁粉检测技术发展起来的,是利用磁现象来检测铁磁性材料工件表面及近表面缺陷的一种无损检测方法[4],漏磁检测原理如图1所示。

如图1所示钻杆在外加磁场的作用下被磁化,若钻杆中无缺陷,磁力线绝大部分会通过铁磁性材料,并在钻杆内部呈均匀分布,在钻杆外部有少量的漏磁场;若钻杆表面及近表面存在缺陷(如裂纹、腐蚀坑或腐蚀孔),由于钻杆中缺陷的磁导率远比铁磁性材料小,缺陷处磁阻增大,从而使通过该区域的磁场发生畸变,磁力线发生弯曲,一部分磁力线漏出钻杆表面,在缺陷部位形成漏磁场。采用霍尔元件传感器检测缺陷漏磁场,将磁场转换成电信号并进行处理,可以得到缺陷的信息。

2 励磁装置有限元模型

模型的建立是实现励磁装置仿真分析的关键,有别于传统建模方法中的二维建模,笔者采用三维完整建模方法,同时为了避免建立简化模型引起分析片面、误差较大等情况,建立起相应的完整模型,将各种误差降到最低。

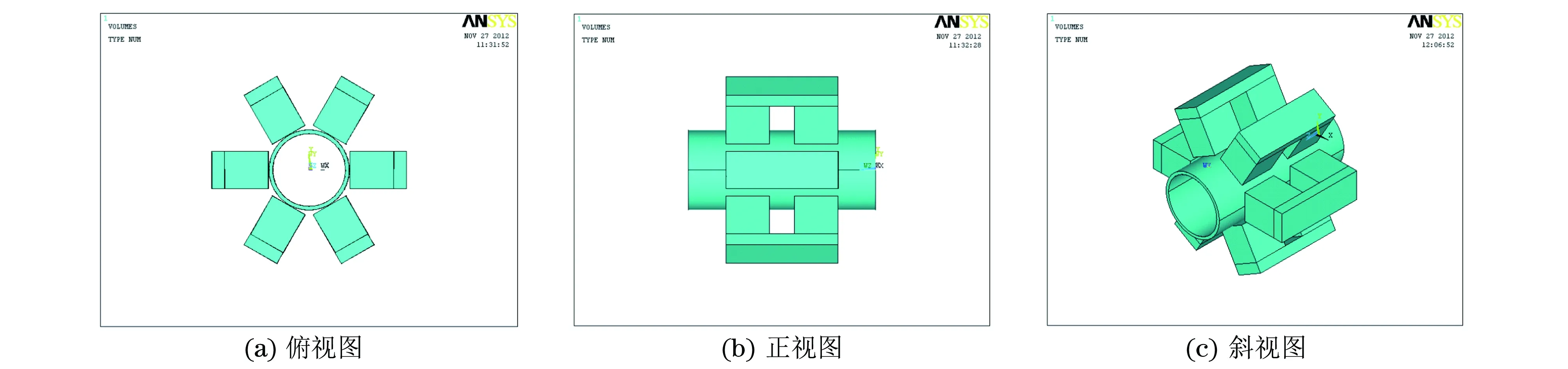

基于图1建立的励磁装置模型,改进了传统建立单个励磁装置进行仿真的模型方法,通过建立完整的钻杆励磁装置组合模型,实现励磁装置励磁效果的完全检验,完整展现钻杆在励磁装置组合下的磁场。建立一截钻杆模型,钻杆模型由六组励磁装置探头包裹,实现钻杆的完全励磁;励磁装置分别由两块磁极相反的永磁体和衔铁构成,并和被测钻杆组成了一个闭合的磁路。利用ANSYS软件建立励磁装置有限元模型,结构示意如图2所示。

图2 励磁装置模型结构示意

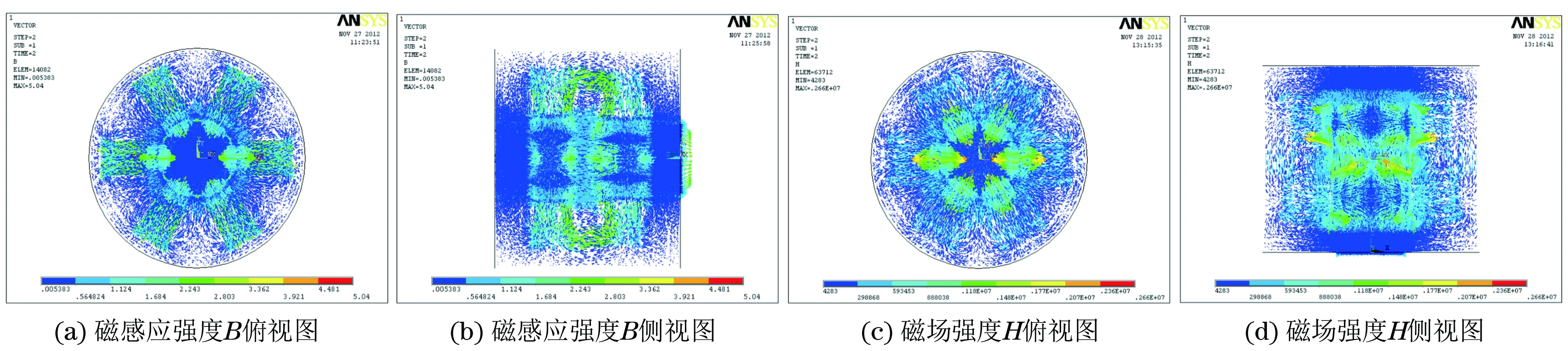

图3 励磁装置整体仿真结果

3 有限元仿真及分析

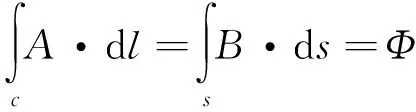

将磁场求解问题归结为磁矢势A的求解。磁矢势A定义如下:

(1)

式中:B为磁感应强度。

根据斯托克斯公式[5-6]可得:

(2)

式中:Φ为磁通量;l为单位长度;s为单位面积。

这样,就把B、Φ的计算变成对有限元网格每一个节点处磁矢势A的计算。

在漏磁模型中需要定义空气、磁铁、磁轭和钻杆材料的属性[7]:

(1) 空气,其磁特性是线性的,定义相对磁导率为1。

(2) 钻杆,其材料特性要根据所选用的管材确定,常用的钻杆材料有Q235,X52,X60和X70等,试验模型选用常用的X52号钢。

(3) 磁轭,采用高磁导率的低碳钢,选St37。

(4) 磁铁,永磁铁是通过磁矫顽力矢量和退磁B-H曲线描述的,不仅要给出磁特性曲线,而且要给出它的磁化方向。大多数漏磁检测中需选用剩磁、矫顽力、静态最大磁能积都具有最优值的永磁材料Nd-Fe-B型磁铁作为励磁装置。试验选用钕铁硼永磁体,型号为N38。

得到的励磁装置和钻杆上的磁感应强度B和空间磁场强度H的ANSYS仿真结果如图3所示。

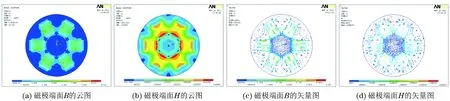

图3 (a)、 (b)为励磁装置磁感应强度B的空间分布,图3(c)、(d)为励磁装置磁场强度H的空间分布,经过对比可知,励磁装置磁感应强度B和磁场强度H的空间分布都比较均匀,各探头之间没有形成相互干扰,此外励磁装置空间磁场强度H明显比磁感应强度B密集,符合理论分析的结果。为了更好地对各单独励磁装置的磁场进行分析,取模型的中心剖面进行观察,如图4所示。

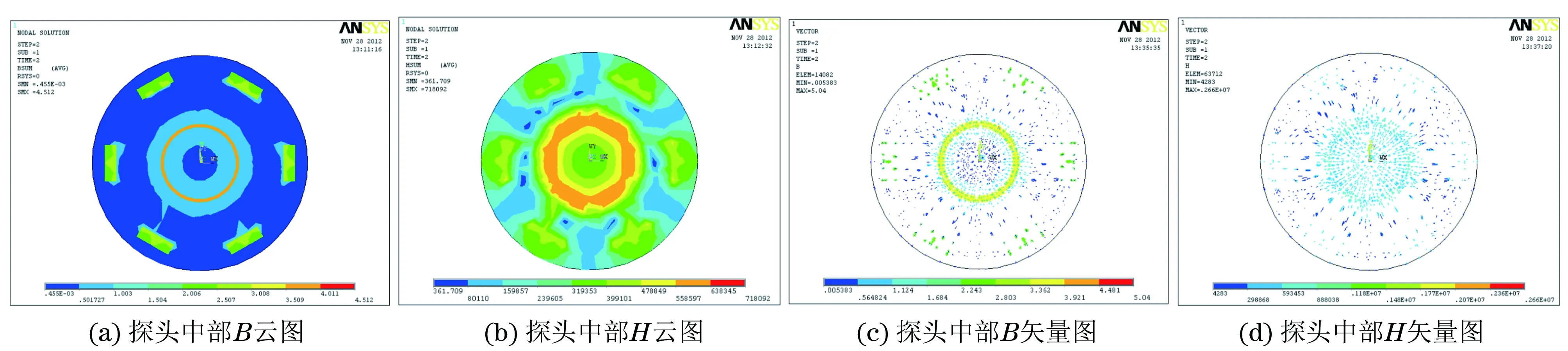

图4 (a)、(b)分别为励磁装置磁感应强度B和磁场强度H的空间分布云图,图4(c)、(d)分别为励磁装置磁感应强度B和磁场强度H的空间分布矢量图。由图4(a)可知,钻杆表面的磁感应强度值在1.0 T以上,磁铁中间部位达到1.5 T,满足了钻杆漏磁检测的磁化要求。由图4(c)、(d)可以发现,钻杆在励磁装置的励磁效果下形成了很好的磁回路,满足了设计需求。

为了更好地观察励磁装置中永磁体和衔铁等部件的磁场情况,分别对永磁体磁极和衔铁等部件进行了剖面分析,图5为永磁体磁极剖面分析结果,图6为衔铁中部剖面分析结果。

其中,图5(a)、(b)分别为励磁装置中永磁体磁极磁感应强度B和磁场强度H的空间分布云图,图5(c)、(d)分别为励磁装置中永磁体磁极端面磁感应强度B和磁场强度H的空间分布矢量图。图6(a)、(b)分别为励磁装置中衔铁中部磁感应强度B和磁场强度H的空间分布云图,图6(c)、(d)分别为励磁装置中衔铁中部磁感应强度B和磁场强度H的空间分布矢量图。

图4 励磁装置整体横剖仿真结果

图5 永磁体磁极端面仿真结果

图6 衔铁中部仿真结果

对比图5和图6可以发现,磁极的磁感应强度B和磁场强度H都强于衔铁,但衔铁中部剖面的钻杆的磁场强度H和磁感应强度B都强于磁极剖面,说明钻杆经过励磁装置磁化后,在励磁装置中部位置的磁感应强度B和磁场强度H为最强部位,因此可以选这个位置为放置霍尔传感器并进行缺陷信号测取的关键位置。

4 试验验证

利用仿真结果加工钻杆检测励磁装置,并利用设置有人工缺陷的外径为139 mm半实物标准钻杆进行测试。钻杆全长140 cm,一端是钻杆接头,另一端焊接有吊装环,在管体两端分别制作了宽1 mm深2 mm的窄缝、宽3 mm深1.5 mm和宽3 mm深3 mm的宽缝,并且在沟槽中间沿着钻杆螺旋一周制作了均匀分布的36个直径为φ3 mm的通孔等标准缺陷。模拟检测试验环境如图7所示。

试验结果曲线如图8所示,可见在钻杆沟槽及通孔处有明显的波形变化,可以很直观清晰地

图7 模拟检测试验环境

反应缺陷的存在,与仿真结果具有较好的吻合关系。试验证明,经过有限元仿真的计算结果满足钻杆漏磁检测励磁的要求。

5 结语

通过有限元软件ANSYS对钻杆漏磁检测励磁装置进行仿真是可行的,用有限元软件建模和仿真计算基本可以代替物理实体试验,并经过试验证明其可极大地提高分析效率,减少分析成本,达到了预期的结果。

[1]MA Yi-lai, HE Ren-yang, CHEN Jin-zhong,et al. A method for improving SNR of drill pipe leakage flux testing signals by means of magnetic concentrating effect[J]. IEEE Transactions on Magnetics,2015,51(9):489-492.

[2]林立,谢新安,刘建华. 钻机井口钻杆漏磁检测器机械系统:中国, ZL201010225759.1[P]. 2012-05-23.

[3]马义来,林立,蒋开文,等. 利用磁屏蔽效应改善钻杆漏磁检测信号信噪比[J]. 无损检测,2013,35(3):9-11.

[4]任吉林,林俊明,高春法.电磁检测[M].北京:机械工业出版社,2000.

[5]LI Y, WILSON J,TIAN G Y. Experiment and simulation study of 3D magnetic field sensing for magnetic flux leakage defect characterization[J]. NDT & E Int, 2007,40(3):179-184.

[6]Al-NAEMI F I, HALL J P,MOSES A J.FEM modelling techniques of magnetic flux leakage-type NDT for ferromagnetic plate inspections[J]. J. Magn. Magn. Mater, 2006, 304(2):790-793.

[7]汪友生,张延华.漏磁信号的有限元分析与仿真[J].计算机仿真,2005,22 (7):185-189.

The 3D Magnetic Field of Excitation Unit of Drill Pipe MFL Testing Based on Analog Simulation

MA Yi-lai, HE Ren-yang, CHEN Jin-zhong, LI Chun-yu

(Pressure Pipeline Division, China Special Equipment Inspection and Research Institute, Beijing 100029, China)

Magnetic flux leakage is one type of electromagnetic nondestructive testing (NDT) which is widely utilized in the testing the integrity of drill pipe in the field. In this paper, the 3D model of excitation unit is completely built and analyzed by ANSYS software. The magnetic field of drill pipe in the combination of full excitation device is shown by ANSYS software instead of the physic experiments which increases the efficiency tremendously and decreases the cost and achieves the anticipated desire. It is considered that this technique can provide the theoretical basis of drill pipe excitation device and the magnetic flux leakage testing of drill pipe.

Drill pipe; Magnetic flux leakage testing; Excitation unit; Finite element analysis (FEA)

2016-01-02

马义来(1987-),男,博士,工程师,主要从事油气管道及石油井口装备漏磁无损检测方面的研究工作。

马义来, E-mail: chantal1314@163.com。

10.11973/wsjc201609007

TG115.28

A

1000-6656(2016)09-0025-04