氧化锆陶瓷板激光切割熔化物颗粒形态研究

2016-10-26王续跃

吴 迪,王续跃

(大连理工大学 机械工程学院,辽宁 大连 116024)

氧化锆陶瓷板激光切割熔化物颗粒形态研究

吴迪,王续跃*

(大连理工大学 机械工程学院,辽宁 大连 116024)

本文设计了一套加工装置,对氧化锆陶瓷板激光切割的熔化物颗粒进行收集,并采用Imagine-Pro Pluse(IPP)图像处理软件对熔化物颗粒的形态(数量、形状、平均直径、标准差及其分布情况)进行研究。通过气熔比控制方法,对板厚分别为0.8 mm、1 mm、1.5 mm、3 mm的氧化锆陶瓷板进行激光切割实验。实验结果表明:不同板厚参数下,球形熔化物颗粒所占百分比范围从99.21%降到89.81%,圆饼形从0.79%升至7.44%,哑铃形从0升至2.75%。随着板厚的增加,圆饼形和哑铃形颗粒所占百分比增大,球形颗粒所占百分比降低,球形颗粒平均直径和标准差随之增大,切面粗糙度由2.287 μm增加到5.946 μm。建立了熔化物去除几何模型,阐述了熔化物颗粒与切割质量的关系,球形颗粒所占的百分比越大,平均直径和标准差越小,切割质量越好,最终获得质量较高切割样件。

激光切割;氧化锆陶瓷;熔化物颗粒;图像处理

1 引 言

氧化锆陶瓷熔点高、硬度大、耐腐蚀、抗热震性能良好、导热系数和摩擦系数低,在汽车、生物医学等领域具有广泛的应用[1]。脉冲激光切割陶瓷材料主要去除形态为熔化和气化,气化部分直接逸出基体材料,而熔化部分在辅助吹气的作用下脱离基体材料,未被吹出部分在切面上形成重铸层,在切缝下端形成挂渣[2-4]。基于气熔比控制的激光精密切割方法揭示了切割前沿气化物和熔化物的内在状态,建立了气熔比与切割质量的内在联系[5-6]。Imagine-Pro Plus(IPP)是功能强大和完善的图像分析软件,具有图像采集、处理、增强和分析等异常丰富的测量和定制功能。

激光切割过程中熔化物的去除和最终成型状态对切割质量有着重要的影响。目前关于激光切割过程中的熔化物去除机理及熔化物颗粒形态,国内外学者都进行了相关研究。Dabby[7]等人研究了激光切割过程中固体材料的气化和爆炸去除现象,对此建模分析,并指出在高激光能量密度情况下材料能够发生爆炸去除。Quintero[8]等人研究了脉冲激光熔化切割陶瓷材料的材料去除机理,运用质量、动量和能量三大定律建立切割数学模型,获得材料去除率的数值解并对不同频率和脉宽下的熔化层厚度进行数值模拟。Lobo[9]等人研究了激光加工工艺参数对激光切割低碳钢板过程中产生的熔化物颗粒的影响,并指出微米级的颗粒直径直接关系到切割质量,对切缝边缘表面粗糙度,切缝宽度,热影响区宽度有很大的影响。Schulz[10]等人研究了激光切割过程中条纹的形成以及熔化物的流动,并指出切割前沿材料表面张力的作用可忽略,但在熔化材料切割前沿下端开始脱离基体时,其影响开始占据主导地位。Cabanillas[11]等人观测了激光加工过程中形成的熔化物颗粒,他们指出激光切割能够获得球形金属颗粒,这些球形金属颗粒可应用于粉末制备行业。Yilbas[12]等人采用模块化参数分析的方法建模,预测了熔化层厚度和熔化物颗粒的大小。并采用SEM和XRD对熔化物颗粒的微观形貌和物相进行分析。国内对于熔化物颗粒的研究较少,黄开金[13]等人研究了不锈钢管材的熔化物颗粒形貌,并指出了飞行距离不同导致了飞渣形貌由薄饼状过渡到类似球状颗粒。王彦飞[14-15]等人采用了IPP图像处理软件研究了激光切割铝合金薄板熔化物颗粒形状及特征尺寸分布,初步建立了熔化物去除模型,阐述了熔化物去除与切割质量的紧密关系。

目前国内外研究大多是激光切割工艺参数对熔化物颗粒的影响,很少有探究材料参数对熔化物颗粒以及切割质量的影响。本文采用基于图像处理的方法,对激光切割氧化锆陶瓷板在不同板厚下的熔化物颗粒数量、形状、球形颗粒平均直径及标准差进行分析,进一步对熔化物去除机理进行阐述。

2 氧化锆陶瓷板激光切割试验方法

2.1试验材料与参数

试验材料为部分稳定氧化锆(3Y-TZP)陶瓷板,厚度分别选取为0.8 mm、1.0 mm、1.5 mm、3 mm,试件尺寸为100 mm×100 mm。其主要化学成分和物理参数分别如表1和表2所示。

表1 (3Y-TZP)氧化锆陶瓷化学成分(质量分数,%)

表2 (3Y-TZP)氧化锆陶瓷热物理参数

2.2试验设备与方法

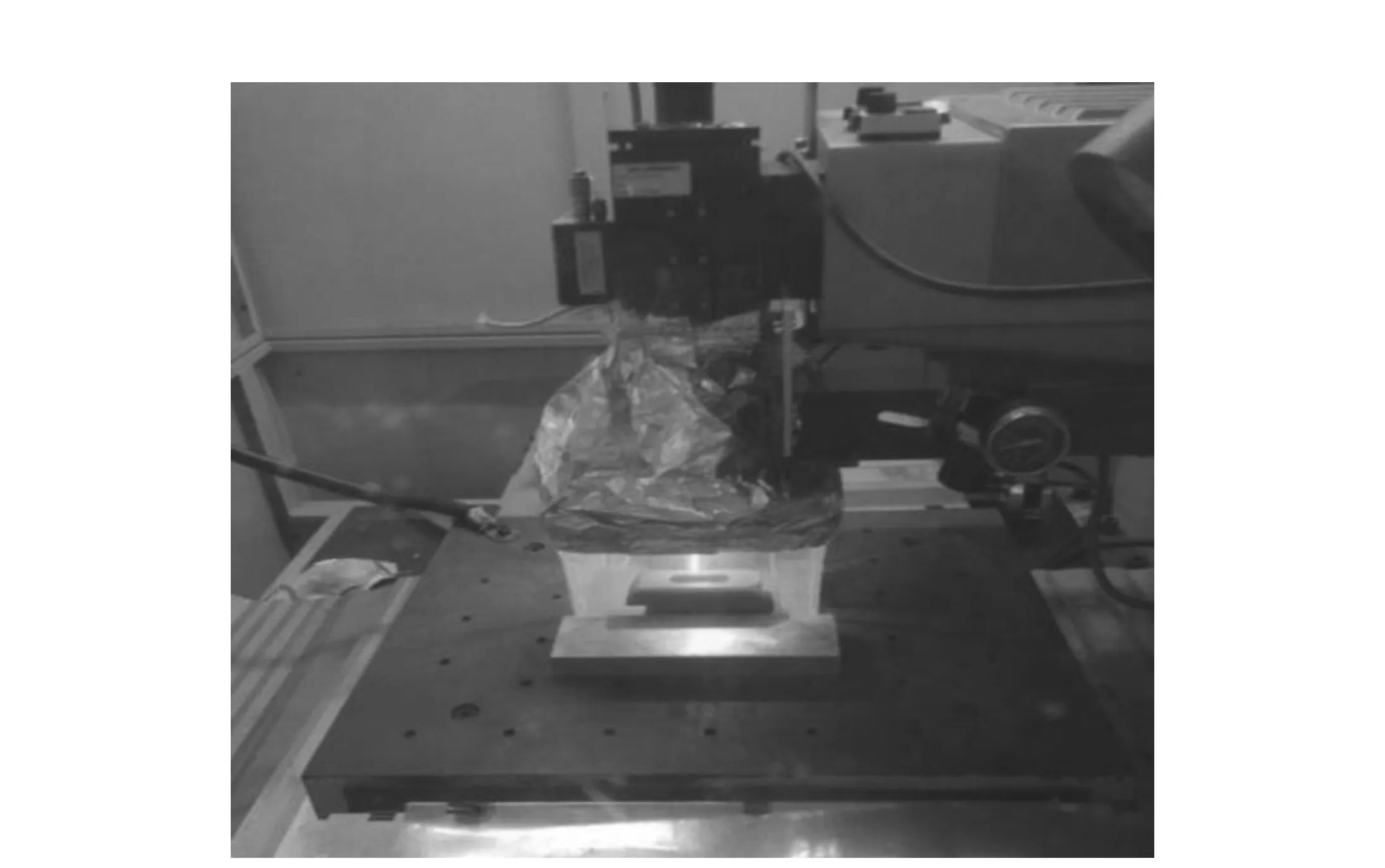

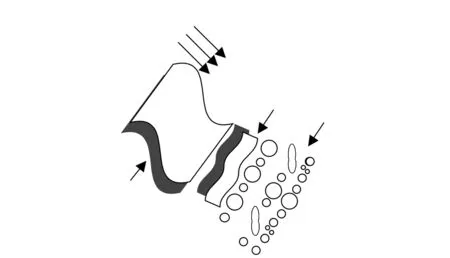

实验设备为JK701H型Nd∶YAG固体脉冲激光器,激光波长1.064 μm,聚焦光斑直径为0.2 mm。试验装置如图1所示,收集箱尺寸300 mm×180 mm×160 mm,用铝箔纸将激光头与收集箱密封,在收集箱两侧开30 mm×30 mm的通气口,并用目数为325(孔径45 μm)铁网覆盖,氧化锆陶瓷板试件悬空固定于收集箱中,激光头在其上方做往复直线切割,为了避免热量累积造成的热影响区过大,每道切割间隔2 min,切割长度共计2.250 mm。切割时所用的高压辅助气体为氩气,采用同轴吹气方式,材料气化部分逸出装置,大于45 μm的熔化物颗粒保留在收集装置内部。切割工艺参数如表3所示。

图1 激光切割装置示意图 Fig.1 Setup photo of laser cutting

参数数值频率/Hz30离焦量/mm0脉冲宽度/ms2辅助吹气压力/MPa0.8

实验结束后,采用FA2004电子分析天平测量收集到的去除熔化颗粒质量Mp,挂渣质量Ms以及试件加工前后的质量M1,M2。其气化质量Mv和熔化质量Mm都受到板厚的影响,这样可测得气熔比Rvmr为:

(1)

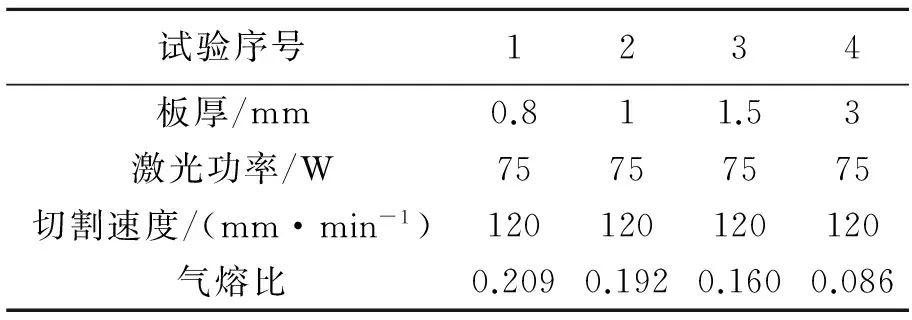

在激光功率、扫描速度、辅助吹气压力均保持不变的情况下,不同板厚获得的不同气熔比值,如表4所示。

表4 不同板厚及不同工艺参数下的气熔比值

同时,采用NewView5022型表面轮廓仪测量切面粗糙度,测量位置为切面中间部位。

3 图像处理步骤与评价结果

3.1熔化物颗粒图像处理步骤

图2为超景深显微镜放大200倍下拍摄的不同板厚的熔化物照片,图2(a)~2(d)分别为0.8 mm、1.0 mm、1.5 mm、3 mm板厚下的熔化物颗粒照片。可见熔化物颗粒主要为球形、圆饼形,当板厚增加到1.5 mm时,出现哑铃形颗粒。球形颗粒和圆饼形颗粒直径分布于十几微米到上百微米,其中球形颗粒与切割质量有着密切的关系,故本文采用IPP软件对熔化物颗粒进行处理,以获得不同板厚下球形、圆饼形、及哑铃形颗粒的个数,以及球形颗粒平均直径、标准差及分布情况。

图2 不同板厚下的显微图像 Fig.2 Microscopic images at different thickness

以板厚为1.5 mm的熔化物颗粒显微照片为例演示IPP图像处理的过程。首先,为了更清晰地辨识颗粒边缘,对图像进行反差增强处理,并添加与显微图像上100 μm标尺同样长度的标尺,这样标尺校正以后可将图片像素单位转换成实际长度单位,供软件识别以及后续测量获得实际几何尺寸测量数据,如图3(a)所示。采用魔法棒与人工干预的方法对每个球形颗粒进行选择,使之成为一个感兴趣区域进行测量,如图3(b)所示。颗粒标识时为了保证其准确性设定如下准则:(1)显微图像边缘不完整的球形颗粒不予标识;团聚颗粒不予标识;(2)相互重叠的颗粒,为了软件将标识线的重叠识别为一个颗粒,可将标识线移到空白区域。软件会自动识别标识区域,并进行计数和测量。图3(c)为软件处理后的计算结果,可得到:球形、圆饼形及哑铃形颗粒的个数,球形颗粒的平均直径、周长、面积等参数。

图3 熔化物球形颗粒显微图像处理过程 Fig.3 Processing of spherical melt particles microscopic image

3.2熔化物颗粒评价结果

样本的选取对图像处理的结果有直接的影响,为保证统计数据的准确性,每个样本数量需足够多,并使每个样本数量保持同一数量级。为此,在超景深显微镜下对板厚为3 mm的熔化物颗粒进行两次拍照。依照上述步骤,利用IPP软件对不同板厚下的熔化物颗粒图像进行处理。板厚为0.8 mm时,样本颗粒数为383个;板厚为1.0 mm时,样本颗粒数为396个;板厚为1.5 mm时,样本颗粒数为359个;板厚为1.5 mm时,两幅照片的颗粒分别为167和196,共计363个。不同板厚下的样本颗粒基本处于同一水平。表5为相同能量密度输入、不同板厚下各形状颗粒数量。

表5 不同板厚下不同形状颗粒个数

图4 球形颗粒分布直方图 Fig.4 Distribution of spherical melt particles

板厚为1.5 mm的有效测量颗粒个数为359个,其中球形熔化物颗粒341个,圆饼形颗粒16个,哑铃形颗粒2个。球形颗粒平均直径为108.95 μm,其中最大颗粒直径为230.65 μm,最小颗粒直径为14.64 μm,颗粒直径的标准差为38.68 μm。图4为1.5板厚下球形颗粒直径分布直方图。可见,球形颗粒直径主要分布在50~194 μm之间,直径在122~158 μm之间分布数量最多,达到了107个。不同板厚参数下,数量足够多且处于同一水平的样本,其平均值和标准差能够反映总体的平均状态和波动情况。

图5为不同板厚对各形颗粒所占百分比的影响,可见随着板厚的增加,球形颗粒所占百分比降低,圆饼形和哑铃形颗粒所占百分比随之增加。如在板厚为0.8 mm时,球形颗粒所占百分比为99.21%,圆饼形颗粒为0.79%。而当板厚增加到3 mm时,球形颗粒所占百分比降低到89.81%,圆饼形颗粒增加到7.44%,哑铃形颗粒增加到2.75%。

图5 板厚对各形状熔化物颗粒所占百分比的影响 Fig.5 Effect of thickness on percentage of different melt particles

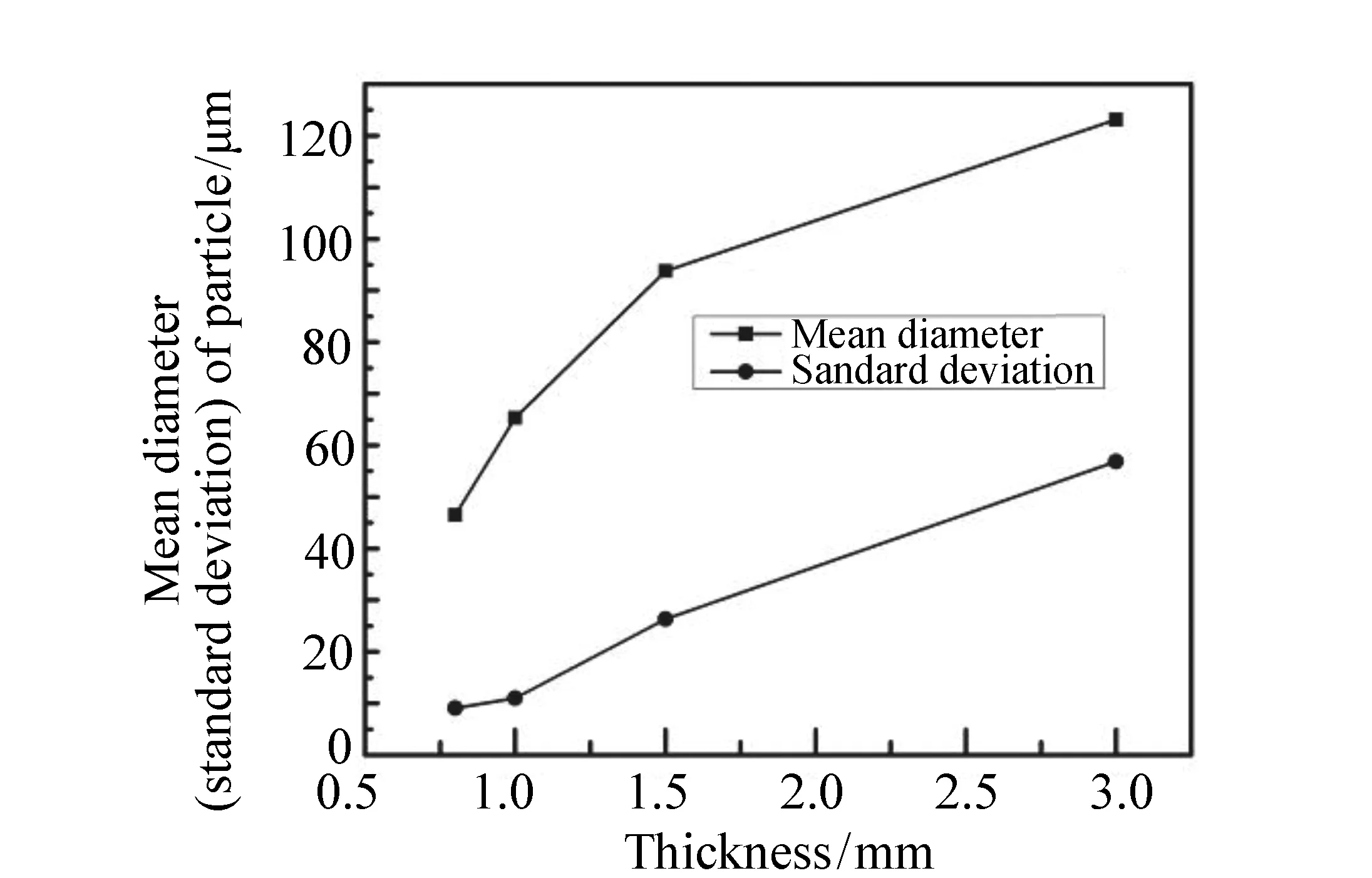

图6 板厚对球形颗粒平均直径和标准差的影响 Fig.6 Effect of thickness on average diameter of particles and standard

4 图像处理结果分析与讨论

4.1熔化物颗粒形成机理

图7 熔化物去除几何模型 Fig.7 Geometric model of removal melt

如图7所示,氧化锆陶瓷材料在激光的作用下,迅速发生气化和熔化,有少量材料剥离去除,气化部分逸出基体,熔化材料在切缝表面形成一层厚度不均的熔化层,在辅助吹气和气化反冲压力的作用下,克服熔化物间的粘性摩擦力,沿着平行于切割前沿的方向向下流动[16]。本实验采用同轴吹气方式,故辅助吹气和熔化材料是同向平行流动的,两者速度并不相同。由Kelvin-Helmholtz(K-H)不稳定性理论可知,辅助吹气和熔化物流动是不稳定的,其气液界面会出现扰动,这些小的扰动会线性和弱非线性的增长,波动增大到一定程度以后,在表面波和表面张力的作用下,波动液体会从液面上脱离并形成熔滴,去除熔化物发生第一次破碎[15]。熔滴的直径dD为:

(2)

式中,δL为熔化物破碎前的熔化物直径,μL为熔化物表面张力,ρL为熔化物浓度。

从熔化层脱离的熔滴速度仍低于辅助吹气,部分体积较大的熔滴会发生二次破碎,一方面是由于辅助吹气对其施加的正压力和摩擦力导致其变形直至破碎,另一方面熔滴在运动过程中自身也具有一定的角动量,当角速度大到一定程度时,在离心力的作用下熔滴将会破碎,这两者共同作用下造成了部分体积较大的熔滴的二次破碎。当奥内佐格数Z2<1时,二次破碎停止,熔滴趋于稳定状态[11]。 二次破碎后的熔滴直径ds为:

(3)

图8为超景深显微镜下观测到的哑铃型颗粒,此种形态为二次破碎的中间状态,经快速冷却被保留下来。板厚3 mm时,哑铃型颗粒占全部颗粒2.75%,证明了激光切割氧化锆陶瓷板过程中熔化物的去除存在二次破碎现象。二次破碎发生后,在表面张力作用下形成尺寸较小的子熔滴,经过一系列这样的过程,大熔滴破碎成很多的小熔滴。

图8 哑铃形颗粒 Fig.8 Dumbbell-shaped particles

4.2板厚对熔化物颗粒形状及球形颗粒尺寸的影响

熔化物颗粒形状主要取决于熔滴尺寸大小,飞行距离、冷凝时间等因素。对于飞行距离相同的熔滴,小尺寸熔滴飞行中完全凝固,易于形成球形颗粒,大尺寸熔滴需冷却时间长,在熔滴撞击收集箱内壁时仍保持较高温度,易于沿径向均匀摊开,形成圆饼状颗粒[13]。由表4可知,随着板厚的增加,气熔比随之减小,材料气化比例减小,熔化比例增大,熔化材料量增大,易于形成大尺寸熔滴,故圆饼形颗粒所占百分比随着板厚的增加而增大。且大尺寸熔滴更易于发生二次破碎,故而作为二次破碎中间状态的哑铃型颗粒所占百分比亦随着板厚的增加而增大。

板厚对球形熔化物颗粒平均直径的影响主要是由于随着板厚的增加,一方面气熔比减小材料熔化量增大,d随之增大;另一方面由于激光能量在板厚方向上衰减,温度亦呈现递减的趋势,表面张力μm随之增大,故而随着板厚的增加熔化物颗粒直径dD随之增大。板厚对球形熔化物颗粒直径标准差的影响原因如下:从实验结果来看,随着板厚的增加,熔化物的去除过程中更易于发生二次破碎,形成许多更小尺寸颗粒,球形颗粒直径尺寸分布离散程度增大,最终导致随着板厚的增加,熔化物颗粒直径的标准差随之增大。

4.3熔化物颗粒对切割质量的影响

由图9可知,随着球形熔化物颗粒平均直径的增加,切面粗糙度增大。当板厚为0.8 mm,即球形颗粒所占百分比为99.21%,平均直径为46.52 μm,标准差为9.09 μm时,切面粗糙度为2.287 μm;当板厚增加到3 mm,即球形颗粒所占百分比降低到89.81%,平均直径增加到123.14 μm,标准差增加到56.9 μm时,切面粗糙度为5.946 μm。由试验结果可知,熔化物颗粒中圆饼形和哑铃形颗粒所占百分比越小,球形颗粒所占的百分比越大,直径平均值和标准差越小,切面粗糙度越小,切割质量越好。球形颗粒平均直径和标准差即颗粒直径的平均大小和分布的离散程度,反映了熔化物去除过程的波动情况,球形颗粒平均直径和标准差越小,切割过程中熔化物去除过程波动越小,切割质量越好。图10为试验在板厚为0.8 mm时获得的较高质量样件,切面较光滑,切面粗糙度为2.287 μm,切缝底部无挂渣。

图9 球形熔化物颗粒平均直径对切面粗糙度的影响 Fig.9 Effect of mean spherical melt particles diameter on roughness of kerf surface

图10 高质量切割样件 Fig.10 High quality cutting sheet

5 结 论

针对氧化锆陶瓷激光切割熔化物颗粒,基于IPP图像处理技术探究了板厚对熔化物颗粒形状及球形颗粒直径平均值、标准差的影响。建立了熔化物去除模型,加深了对激光切割过程中熔化物去除机理的认识,本文主要得到以下结论:

(1)熔化物颗粒主要为球形,并有少量圆饼形和哑铃型颗粒。随着板厚的增加,球形颗粒所占百分比降低,圆饼形和哑铃形颗粒所占百分比随之增加。在板厚为0.8 mm时,球形颗粒所占百分比为99.21%,圆饼形颗粒为0.79%。而当板厚增加到3 mm时,球形颗粒所占百分比降低到89.81%,圆饼形颗粒增加到7.44%,哑铃形颗粒增加到2.75%。

(2)随着板厚增加,球形颗粒平均直径和标准差均随之增大。由0.8 mm增加到3 mm,球形颗粒平均直径由46.52 μm增加到123.14 μm;标准差由9.09 μm增加到56.9 μm;切面粗糙度由2.287 μm增加到5.946 μm。球形颗粒所占的百分比越大,平均直径和标准差越小,切面粗糙度越小,切割质量越好。

(3)根据开尔文-亥姆霍兹不稳定理论建立熔化物去除几何模型,指出了激光切割过程中,熔化物去除存在一次破碎和二次破碎两个过程,对切割质量有直接的影响,最终获得较高质量的切割样件。同时,本论文的研究方法和结论对其他脆性材料的激光切割质量研究提供了一定的理论依据。

[1]SAMANT A N,DAHOTRE N B. Laser machining of structural ceramics-a review[J].J.EuropeanCeramicSociety,2009,29(6):969-993.

[2]WEE L M,CROUSE P L,LI L. A statistical analysis of striation formation during laser cutting of ceramics[J].Int.J.Adv.Manuf.Technol.,2008,36:699-706.

[3]徐斌,伍晓宇,罗烽,等.0Cr18Ni9不锈钢箔的飞秒激光烧蚀[J].光学 精密工程,2012,20(1):45-51.

XU B,WU X Y,LUO F,etal.. Ablation of 0Cr18Ni9 stainless steel films by femtosecond laser[J].Opt.PrecisionEng.,2012,20(1):45-51.(in Chinese)

[4]徐斌,伍晓宇,凌世全,等.飞秒激光切割与微细电阻滑焊组合制备三维金属微结构[J].光学 精密工程,2012,20(8):1811-1823.

XU B,WU X Y,LING SH Q,etal.. Fabrication of 3D metal micro-structure based on fs laser cutting and micro electric resistance slip welding[J].Opt.PrecisionEng.,2012,20(8):1811-1823.(in Chinese)

[5]孟庆轩,王续跃,徐文骥,等.薄板激光切割气熔比数学建模及试验验证[J].机械工程学报,2011,47(17):172-178.

MENG Q X,WANG X Y,XU W J,etal.. Vaporization-melt ratio mathematical model and experiments of laser cutting sheet metal[J].J.MechanicalEngineering,2011,47(17):172-178.(in Chinese)

[6]王续跃,孟庆轩,康仁科,等.气熔比法铝合金薄板激光切割试验研究[J].中国激光,2010,37(10):2648-2652.

WANG X Y,MENG Q X,KANG R K,etal.. Experiments of laser cutting of aluminum alloy sheet based on vaporization-melt ratio controlled method[J].ChineseJ.Lasers,2010,37(10):2648-2652.(in Chinese)

[7]DABBY F W. High-intensity laser induced vaporizationand explosion of solid material[J].QuantumElectron,1972,8(2):106-111.

[8]QUINTERO F,VARAS F,POU J,etal.. Theoretical analysis of material removal mechanisms in pulsed laser fusion cutting of ceramics[J].J.PhysicsD:AppliedPhysics,2005,38(4):655-666.

[9]LOBO L,WILLIAM K,TYRER J R. The effect of laser processing parameters on the particulate generated during the cutting of thin mild steel sheet[J].J.Mech.Engng.Sci.,2002,216(3):301-313.

[10]SCHULZ W. Dynamics of ripple formation and melt flow in laser beam cutting[J].J.PhysicsD:AppliedPhysics,1999,32:1219-1228.

[11]CABANILLASE E D,CREUS M F,MERCADER R C. Microscopic spheroidal particles obtained by laser cutting[J].J.Mater.Sci.,2005,40(2):519-522.

[12]YILBAS B S,ABDUL ALEEM B J. Dross formation during laser cutting process[J].J.PhysicsD:AppliedPhysics,2006,39(7):1451-1461.

[13]黄开金,谢长生,邵可然.激光切割1Crl8Ni9Ti不锈钢管材挂渣和飞渣的研究[J].应用激光,2001,21(3):301-313.

HUANG K J,XIE C S,SHAO K R. Investigation on the hanging dross and the flight slag of 1Crl8Ni9Ti stainless steel pipe laser cutting[J].AppliedLaser,2001,21(3):159-163.(in Chinese)

[14]王彦飞,王续跃,徐文骥,等.基于去除熔化物形态分析的铝合金薄板激光切割试验研究[J].中国激光,2012,39(8):0803007.

WANG Y F,WANG X Y,XU W J,etal.. Experimental study on laser cutting based on removal forms for aluminum alloy sheet[J].ChineseJ.Lasers,2012,39(8):0803007.(in Chinese)

[15]王彦飞,王续跃,徐文骥,等.基于图像处理的铝合金薄板激光切割质量研究[J].中国激光,2014,41(1):0103002.

WAND Y F,WANG X Y,XU W J,etal.. Study on laser cutting quality of aluminum alloy sheet based on imagine processing[J].ChineseJ.Lasers,2014,41(1):0103002.(in Chinese)

[16]RIVEIRO A,UINTERO F,LUSQUINOS F,etal.. Study of melt flow dynamics and influence on quality for CO2laser fusion cutting[J].J.PhysicsD:AppliedPhysics,2011,44(13):135501.

Melt particles morphology during laser cutting zirconia ceramic

WU Di, WANG Xu-yue*

(College of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China)*Correspondingauthor,E-mail:wbzzd@dlut.edu.cn

A set of processing device is designed to collect the melt particles during laser cutting zirconia ceramic. The melt particles morphology including quantity, shape, mean dimeter, standard deviation, and distribution are studied using the image processing software of Imagine-Pro Pluse(IPP). Various cutting experiments with different ceramic thicknesses(0.8 mm, 1.0 mm, 1.5 mm and 3 mm) are taken based on controlling of vapor-to-melt ratio. Results of IPP observation show that, with the ceramic thickness increased, the percentage of spherical molten particles is declined from 99.21% to 89.81%, while the cakey and dumbbell shaped molten particles are ascended from 0.79% to 7.44% and 0 to 2.75% respectively, and the mean and standard deviation of spherical melt particles diameter also are enlarged. Simultaneously, with the increasing of mean and standard deviation of spherical particle diameter, the roughness of kerf surface is deteriorated from 2.287 μm to 5.946 μm. The establishment of geometric model reveals the connection between the form of removal molten particles and cutting quality. The larger the percentage of spherical molten particles, the smaller the mean diameter and standard deviation, and then the better the cutting quality. The high quality cutting sheet is achieved finally.

laser cutting;zirconia ceramic;molten particles;image processing

2016-04-19;

2016-05-13

国家自然科学基金资助项目(No.50975041,No.51375073,No.51321004)

2095-1531(2016)05-0554-09

TN249

Adoi:10.3788/CO.20160905.0554

吴迪(1990—),男,吉林长春人,硕士研究生,主要从事激光切割方面的研究。E-mail:wudisuper@126.com

王续跃(1960—),男,辽宁大连人,博士,教授,主要从事特种加工和精密加工方面的研究。E-mail:wbzzd@dlut.edu.cn

Supported by National Natural Science Foundation of China(No.50975041,No.51375073,No.51321004)