自泵送机械密封与螺旋槽机械密封的性能比较

2016-10-25陆建花孙见君陈卫马晨波严彦

陆建花,孙见君,陈卫,马晨波,严彦

自泵送机械密封与螺旋槽机械密封的性能比较

陆建花1,孙见君1,陈卫2,马晨波1,严彦1

(1南京林业大学机械电子工程学院,江苏南京 210037;2扬州秋源压力容器制造有限公司,江苏扬州225115)

运用Fluent软件对泵入式自泵送机械密封与螺旋槽流体动压型机械密封进行三维流场动力学仿真分析,比较研究了两种流体动压型机械密封在不同几何参数和操作条件下的端面开启力和泄漏率。结果表明:在相同的结构和操作条件下,螺旋槽机械密封的动压效应和泄漏率均大于自泵送机械密封的相应值,其开启力与泄漏率的比值小于自泵送机械密封的相应值的比值;端面结构参数和转速对螺旋槽机械密封的开启力和泄漏率影响显著,对自泵送机械密封影响不明显。螺旋槽机械密封比自泵送机械密封在性能上具有更高的尺寸依赖性。

机械密封;模型;数值模拟;计算流体力学;开启力;泄漏率

引 言

随着现代工业的生产装置大型化、高度集成化,生产设备长周期运行的稳定性、可靠性显得尤为重要。非接触式机械密封因其端面材料不会受到PV值制约,已经在石油、化工、电力等行业的高速、高压旋转机械中得到广泛的应用[1-2]。螺旋槽流体动压型机械密封作为非接触式机械密封的主要结构形式,是通过在密封端面开设型槽,利用型槽的流体动压效应在密封端面间形成一层极薄的流体膜,分离密封端面以实现非接触,改善端面间的摩擦磨损,在保障密封性能的基础上延长机械密封寿命[3],并已成为国内外学者研究的重点[4-5]。如美国专利[6]公开的“一种具有单列螺旋槽的流体动静压结合型非接触式机械密封”以及张鹏高等[7]研究的内、外螺旋槽型机械密封, 均是通过将流体介质楔入螺旋槽内,减小密封端面的摩擦。但同时却增大了动环和静环端面间的泄漏,是一种以牺牲泄漏率为代价产生开启力的密封形式。美国专利[8]公开的“一种流体动压型双列螺旋槽端面密封装置”、中国专利[9]公开的“双列流体动压槽自润滑非接触式机械密封”以及李英等[10]研究的单双列螺旋槽干气密封端面气膜刚度,表明双列螺旋槽机械密封在保证开启力的基础上,克服了单列螺旋槽机械密封泄漏率大的缺陷,但是其较为复杂的结构、较大的安装空间要求以及只适用于密封端面两侧流体压差不大工况的特点极大地限制了应用范围。孙见君等[11]提出了一种新型的“自泵送流体动压型机械密封”,具有结构简便、安装空间小,密封性能良好等优点。周敏等[12]、顾东升等[13]初步分析了自泵送机械密封的密封性能,对其结构参数进行了优化设计。但对于自泵送机械密封的适用工况未见到更为深入的研究。

本工作从结构原理以及结构参数、工作参数对开启力和泄漏率的影响方面研究比较自泵送机械密封和螺旋槽流体动压型机械密封的特点,指出各自适宜的工况范围,为高参数旋转机械的长周期稳定运行提供设计依据。

1 型槽结构及工作原理

1.1 型槽结构

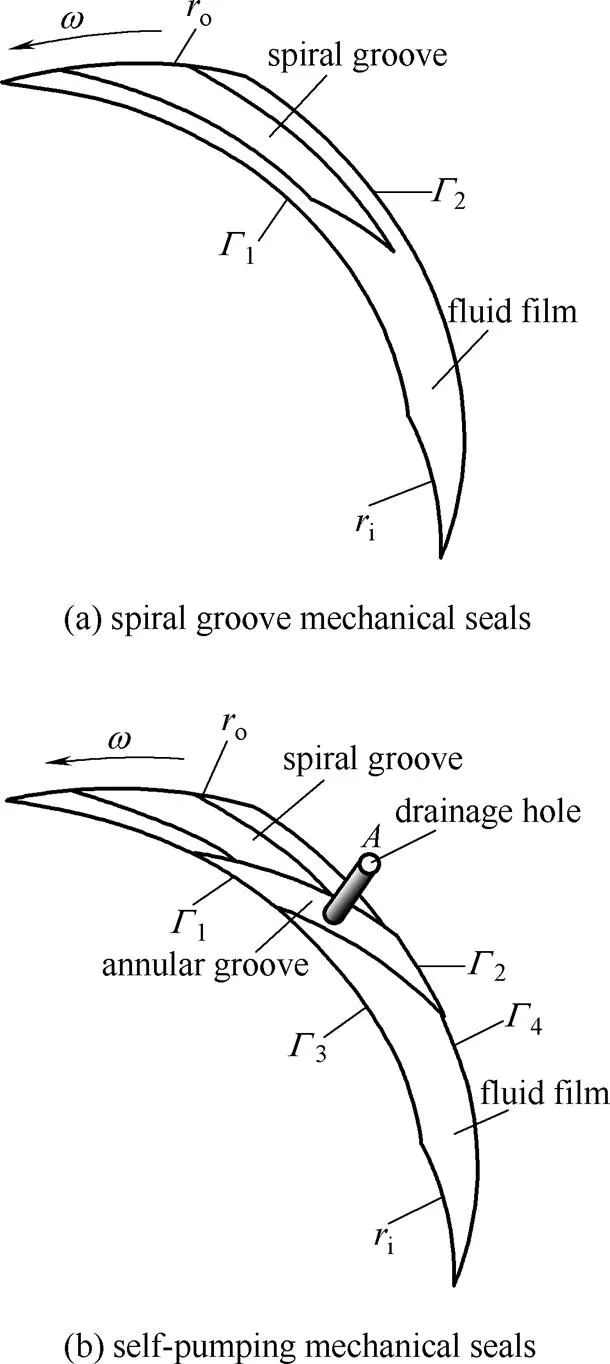

图1(a)为螺旋槽机械密封,图1(b)为自泵送机械密封,两种型槽的动环端面均开设有型线为对数螺旋线的螺旋槽区。与螺旋槽机械密封不同的是,泵入式自泵送机械密封在静环端面相对于动环上螺旋槽根部的位置处开设有圆环形储液槽,并在槽内设置多个与密封腔连通的轴向引流孔道。

图1 两种型槽机械密封的三维结构

1.2 工作原理

普通的螺旋槽流体动压型机械密封如图1(a)所示,在带有螺旋槽的动环逆时针旋转时将流体介质楔入螺旋槽内,通过螺旋槽侧面的做功在螺旋槽根部产生流体动压,分离动、静环端面。

静环上设置圆环形储液槽和引流孔道的自泵送机械密封如图1(b)所示,当动环逆时针转动时密封腔室内的流体沿着动环端面的螺旋槽凹面楔入槽内,向动环内径侧流动至螺旋槽根部处,由于型槽的剪切做功,加之旋转半径的减小,螺旋槽根部处流体的线速度下降,此时流体的部分动能转化为压力能,槽根部的流体成为高压流体,在压差作用下通过静环上的引流孔道重新流回密封腔室,形成自泵入循环。利用流体型槽内流体的自循环,一方面产生了分离动、静环端面的流体动压,另一方面,流体在密封面之间的不断循环过程中不但能够润滑动、静环端面,还能够及时带走密封面之间的摩擦热。

2 理论模型

2.1 基本假设

流体动压型机械密封的流场计算十分复杂。为简化计算,基于流体力学基本理论和密封系统工况对两种密封结构的端面型槽的流体膜做如下假设[14]:

①连续的牛顿流体,做层流流动;

②不考虑温度对液膜的影响,而且流体的温度、黏度不随时间变化;

③液膜厚度薄,忽略流体压力与密度在其厚度方向上的变化;

④密封环温度、材料性质不随时间变化;

⑤液体分子与密封表面间无相对滑移;

⑥密封端面光滑,忽略其粗糙度的影响;

⑦忽略工作过程中系统的扰动和振动的影响。

2.2 计算模型

本工作所研究的自泵送型槽和螺旋槽机械密封,其动环端面的螺旋槽分布均匀且流场轴对称,所以理论上各螺旋槽区域的流场相同,为了降低计算机进行三维建模及网格划分性能要求,取其中任一螺旋槽三维计算单元进行计算[15],如图2所示。

图2 模拟计算单元

由于计算单元在膜厚方向上尺度小,Gambit 软件自动划分网格技术难以满足网格精度要求,故基于网格无关性分析,采用线-面-体网格划分顺序手动划分网格,得到螺旋槽机械密封的网格数为465630个、自泵送机械密封的网格数为963047个。

2.3 控制方程

根据基本假设和几何模型,模型满足Reynolds方程[16-17]

对式(1)进行量纲1化处理,得

2.4 求解器及边界条件

本工作利用Fluent 6.3软件进行模拟计算,具体设置如下:采用三维单精度求解器,求解器模型为无黏性(理想)流体,流态为层流,压力速度耦合采用SIMPLEC 算法,扩散项的离散格式设为中心差分格式,对流项的离散格式设为二阶迎风格式,模型收敛绝对精度为10-8。

采用Reynolds 边界作为计算单元的两类边界条件[18-19]。

3 数值模拟结果与分析

密封端面开启力和泄漏率是研究非接触机械密封性能的两个重要指标。下面着重研究两种机械密封的开启力与泄漏率。

影响两种型槽机械密封性能的结构参数主要有槽数g、螺旋角、螺旋槽深g、槽台宽比、槽长坝长比,性能参数有膜厚0、转速、压差等[20]。为了便于比较分析两种型槽,本工作取常温水为密封介质,其黏度1.003×10-3Pa·s,密封端面外半径o89mm,内半径i53mm。对于自泵送机械密封,取环槽宽3mm,环槽深600 μm,引流孔道孔径2mm。此外,为了保证密封端面间适当的液膜刚度、开启力、较小的泄漏率,在进行单因素影响分析比较时参考密封标准中对密封端面粗糙度的要求,取膜厚01.2μm。

3.1 介质膜压力分布

在相同膜厚和操作参数条件下对两种不同槽型的机械密封进行数值模拟,可以得到如图3所示的计算单元压力分布云图。

图3 计算单元压力分布云图

图3表明自泵送型槽和螺旋槽在槽根部均能产生增压效果,随着密封介质从密封端面外径高压处泵入,在径向方向液膜压力沿螺旋槽方向逐渐增加,而且在槽根部达到最高压力,在轴向方向液膜压力在靠近螺旋槽槽底部达到最大值,从而产生分离密封端面的开启力。比较这两种型槽的机械密封,可以发现自泵送型槽在根部产生的最大压力低于螺旋槽根部的最大压力,其开启力小于螺旋槽机械密封,所以螺旋槽机械密封更适用于开启力要求较大的场合。

3.2 结构参数对性能的影响对比分析

由图4可知,对于螺旋槽机械密封而言,其开启力和泄漏率随螺旋槽数、槽长坝长比增加而增大,随螺旋角、螺旋槽深增大而减小;其开启力随槽台宽比增大而减小,但泄漏率几乎不受影响。对于自泵送机械密封而言,其开启力和泄漏率随槽长坝长比增加而增大,而其开启力和泄漏率受螺旋槽数、螺旋槽深、螺旋角等参数影响不显著。对比这两种型槽机械密封,可以发现螺旋槽机械密封的密封性能受这些结构因素影响均大于自泵送机械密封,在一定的结构参数范围内自泵送机械密封端面结构具有较好的稳定性,对于结构参数的要求没有螺旋槽机械密封高。其原因在于,自泵送机械密封的结构和工作原理使得其开启力与泄漏率之间存在一种自我平衡的特性,也就是说,当其密封端面间的开启力增大时,螺旋槽根部的液体会在压差作用下从引流孔道重新流回密封腔,流向坝区的密封介质减少,从而降低泄漏率,故其受到结构参数的影响较小。

然而,槽长坝长比对自泵送机械密封的影响较其他因素略大,可能是因为槽长坝长比的增大意味着旋转半径的减小,螺旋槽根部处流体的线速度降低,此时流体的部分动能转化为压力能,开启力增大;槽长坝长比增大,使得引流孔位置趋近密封端面内径处,即减小了形成流体泄漏阻力的密封坝宽度,因而导致泄漏率增加。

机械密封开启力与泄漏率的比值能在一定程度上反映出机械密封的密封性能。当开启力与泄漏率的比值增大,即泄漏率减小、开启力增大,则机械密封的密封性能随之得到优化;反之,当开启力与泄漏率的比值减小,即泄漏率增大、开启力减小,则机械密封的密封性能随之受到削弱。如图5所示,通过比较两种型槽机械密封的开启力与泄漏率的比值可以发现,自泵送机械密封的开启力与泄漏率的比值较大且较为平稳,即在较小的泄漏率情况下具有较大的开启力。显然,自泵送机械密封受结构参数影响不明显,在结构发生突变时仍能很好地保证良好的密封性能,适用于要求性能平稳且对泄漏率要求较高的场合。

3.3 密封间隙对密封性能的影响

由图6可知,两种机械密封的泄漏率均随密封间隙增加而增大,特别是螺旋槽机械密封的泄漏率随密封间隙增大明显增大;密封间隙的增大使得螺旋槽密封的开启力减小,自泵送型槽密封的开启力几乎不变。

图6 膜厚对泄漏率和开启力的影响

通过图7还可以发现两种机械密封的开启力与泄漏率的比值均随密封间隙增加而急剧下降,这表明密封间隙对非接触式机械密封影响巨大;当膜厚增加到一定程度,密封效果不明显,出现大量泄漏,密封开始失效。但总体而言,密封间隙对自泵送机械密封造成的影响相对较小,仍然可以较好地保证密封端面开启力稳定。

图7 膜厚对两种机械密封开启力与泄漏率的比值的影响

3.4 操作条件对密封性能的影响对比分析

从图8可以看出,对于螺旋槽机械密封,随着主轴转速和密封面内、外侧压差的增加,其开启力和泄漏率均随之增大。而对于自泵送机械密封,密封面内、外侧压差的增加使得进入螺旋槽的流体压力增大,开启力呈线性增大,导致密封坝两侧的压差增大,致使泄漏率也呈线性迅速增大。然而主轴转速对其开启力及泄漏率的影响可以忽略不计,其原因是引流孔道开设在静环上,并在与动环槽根部相对应的静环端面上开设环槽,便于与静环上的引流孔道相连通,自循环过程流畅,所以其密封性能几乎不受转速影响。

图8 操作参数对泄漏率和开启力的影响

如图9所示,对于螺旋槽机械密封,开启力与泄漏率的比值随主轴转速增加而急剧下降,随密封面内、外侧压差增加而逐渐增大。比较相同的主轴转速和密封面内、外侧压差条件下两种型槽机械密封的开启力与泄漏率的比值,可以发现自泵送机械密封的开启力与泄漏率的比值较大且较为平稳,即在较小的泄漏率情况下具有较大的开启力,具有良好的密封性能,更适用于高转速、高压差、对泄漏率及稳定性要求较高的场合,在机器的启停状态具有更平稳的性能。

图9 操作参数对两种机械密封开启力与泄漏率的比值的影响

4 结 论

(1)在相同的结构参数和操作条件下,自泵送机械密封的动压效应稍弱于螺旋槽机械密封,但其泄漏率小,而且在相同的泄漏率条件下具有更大的开启力。螺旋槽机械密封更适用于对开启力要求较高的场合,而自泵送机械密封则适用于对泄漏率要求较高的场合。

(2)在一定的结构参数范围内,自泵送机械密封性能几乎不受螺旋角、槽数、槽深、槽台宽比等因素影响,其开启力与泄漏率的比值比螺旋槽机械密封高,螺旋槽流体动压型机械密封比自泵送机械密封在性能上具有更高的尺寸依赖性。

(3)与螺旋槽机械密封相比,在一定的操作参数范围内自泵送机械密封性能几乎不受转速影响,即具有更好的性能稳定性。

符 号 说 明

D——引流孔道直径,mm d——圆环形储液槽宽度,mm h——圆环形储液槽深度,μm hg——螺旋槽深度,μm h0——密封环非槽区流体膜厚度,μm Ng——螺旋槽个数 n——主轴转速,r·min-1 p——密封面内、外侧压差,MPa pi, po——分别为进口压力、出口压力,Pa ri, ro——分别为密封环内径、密封环外径,mm α——动环上圆周切线与对数螺旋线切线的夹角,(°) γ——动环端面螺旋槽长度与整个密封面宽度的比值 δ——动环端面周向上螺旋槽宽度与整个槽台宽度的比值

References

[1] GABRIEL R P. Fundamentals of spiral groove non-contacting face seals [J]. Lubrication Engineering, 1994, 50 (3): 215-224.

[2] 彭旭东, 王玉明, 黄兴, 等. 密封技术的现状与发展趋势 [J]. 液压气动与密封, 2009, 29 (4): 4-11. PENG X D, WANG Y M, HUANG X,. State-of-the-art and future development of sealing technology [J]. Hydraulics Pneumatics & Seals, 2009, 29 (4): 4-11.

[3] 于新奇, 王振辉, 蔡仁良. 动压型机械密封技术的应用和发展 [J]. 流体机械, 2005, 33 (8): 28-32. YU X Q, WANG Z H, CAI R L. Application and development of hydrodynamic mechanical seal [J]. Fluid Machinery, 2005, 33 (8): 28-32.

[4] IBRAHIM S, MOHAMED G, MOHAMED A,. Three dimensional computational study for spiral dry gas seal with constant groove depth and different tapered grooves [J]. Procedia Engineering, 2013, 68: 205-212.

[5] 陈汇龙, 王强, 李雯瑜, 等. 基于Fluent的螺旋槽上游泵送机械密封三维微间隙流场数值模拟 [J]. 润滑与密封, 2012, 37 (2): 16-19. CHEN H L, WANG Q, LI W Y,. Numerical simulation of 3-D flow in upstream pumping mechanical seals with spiral grooves based on Fluent [J]. Lubrication Engineering, 2012, 37 (2): 16-19.

[6] SEDY J. Self aligning spiral groove face seal: US4212475A [P]. 1979-01-15.

[7] 张鹏高, 冯秀, 魏龙, 等. 内、外螺旋槽型机械密封润滑液膜特性研究 [J]. 机床与液压, 2012, 40 (18): 91-93. ZHANG P G, FENG X, WEI L,. Study on lubricant liquid film characteristics for mechanical seals with inward and outward spiral groove [J]. Machine Tool & Hydraulics, 2012, 40 (18): 91-93.

[8] LAI W T. Face seal with double spiral grooves: US5201531A [P]. 1992-04-02.

[9] 郝木明, 胡丹梅, 葛京鹏,等. 双列流体动压槽自润滑非接触式机械密封: 00239202.X [P]. 2000-06-13.HAO M M, HU D M, GE J P,. Self-lubricating non-contact mechanical seal with double rows of fluid dynamic pressure groove: 00239202.X [P]. 2000-06-13.

[10] 李英, 宋鹏云. 单双列螺旋槽干气密封端面气膜刚度比较 [J]. 润滑与密封, 2013, 38 (10): 39-43.LI Y, SONG P Y. Comparison of the gas film stiffness between the spiral groove dry gas with single-row grooves and double-row grooves [J]. Lubrication Engineering, 2013, 38 (10): 39-43.

[11] 孙见君, 王敏, 周敏, 等. 自泵送流体动压型机械密封: 201310201473.3 [P]. 2013-05-28. SUN J J, WANG M, ZHOU M,. Self-pumping mechanical seal based on fluid dynamic pressure principle: 201310201473.3 [P]. 2013-05-28.

[12] 周敏, 孙见君, 马晨波, 等. 自泵送流体动压型机械密封性能分析 [J]. 化工学报, 2015, 66 (2): 687-694. ZHOU M, SUN J J, MA C B,. Performance analysis of hydrodynamic mechanical seals based on self-pumping principle [J]. CIESC Journal, 2015, 66 (2): 687-694.

[13] 顾东升, 孙见君, 马晨波, 等. 基于数值模拟的自泵送机械密封正交试验 [J]. 化工学报, 2015, 66 (7): 2464-2473. GU D S, SUN J J, MA C B,. Orthogonal test of self-pumping mechanical seals based on numerical simulation [J]. CIESC Journal, 2015, 66 (7): 2464-2473.

[14] 产文, 宋鹏云, 毛文元, 等. 螺旋槽干气密封端面气膜温度场的数值分析 [J]. 排灌机械工程学报, 2015, 33 (5): 422-428. CAHN W, SONG P Y, MAO W Y,. Numerical analysis of temperature field of gas film in spiral groove dry gas seal [J]. Journal of Drainage and Irrigation Machinery Engineering, 2015, 33 (5): 422-428.

[15] WANG Q, CHEN H L, LIU T,. Research on performance of upstream pumping mechanical seal with different deep spiral groove [C]//IOP Conference Series: Earth and Environmental Science. IOP Publishing, 2012, 15 (7): 072019-072027.

[16] BASU P. Analysis of a radial groove gas face seal [J]. Tribology Transactions, 1992, 35 (1): 11-20.

[17] NICOLESCU B N, PETRESCU T C. Homogenization of the Reynolds equation in the radial face seals case [J]. Asymptotic Analysis, 2013, 81 (1): 35-52.

[18] RUAN B. Finite element analysis of the spiral groove gas face seal at the slow speed and the low pressure conditions-slip flow consideration [J]. Tribology Transactions, 2000, 43 (3): 411-418.

[19] HU X P, SONG P Y. Theoretic analysis of the effect of real gas on the performance of the T-groove and radial groove dry gas seal [J]. Applied Mechanics and Materials, 2012, 271: 1218-1223.

[20] 王衍, 孙见君, 马晨波, 等. 液膜及气膜非接触式机械密封的对比分析 [J]. 润滑与密封, 2013, 38 (3): 112-116. WANG Y, SUN J J, MA C B,. Comparative analysis of non-contact mechanical seals with liquid and gas film [J]. Lubrication Engineering, 2013, 38 (3): 112-116.

Performance comparison of self-pumping and spiral groove mechanical seals

LU Jianhua1, SUN Jianjun1, CHEN Wei2, MA Chenbo1, YAN Yan1

(1School of Mechanical and Electrical Engineering, Nanjing Forestry University, Nanjing 210037, Jiangsu, China;2Yangzhou Qiu Yuan Pressure Vessel Manufacturing Limited Company, Yangzhou 225115, Jiangsu, China)

3D flow field dynamics of two hydrodynamic mechanical seals of self-pumping and spiral groove, which were based on “pumping in” principle, were simulated by Fluent software. Sealing properties of opening force and leakage rate were compared on these two seals at various structural and operating parameters. The numerical simulation results showed that, at the same structure and operating condition, the spiral groove mechanical seal had higher hydrodynamic effect and leakage rate but lower ratio of opening force over leakage rate than self-pumping mechanical seal. In terms of seal performance of opening force and leakage rate, the impact of both transverse structure parameters and rotating speed were significant to spiral groove mechanical seal but insignificant to self-pumping mechanical seal. The performance of hydrodynamic mechanical seals is more dependent on dimensions for spiral groove mechanical seal than for self-pumping mechanical seal.

mechanical seals; model; numerical simulation; CFD; opening force; leakage rate

2016-04-05.

Prof. SUN Jianjun, sunjj65@163.com

10.11949/j.issn.0438-1157.20160419

TH 136

A

0438—1157(2016)10—4370—08

国家自然科学基金项目(51375245,51505230);江苏省自然科学基金项目(BK20130976);扬州市工业前瞻性研究计划项目(YZ2014092)。

2016-04-05收到初稿,2016-05-10收到修改稿。

联系人:孙见君。第一作者:陆建花(1991—),女,硕士研究生。

supported by the National Natural Science Foundation of China (51375245, 51505230), the Natural Science Foundation of Jiangsu Province (BK20130976) and the Yangzhou City Industrial Prospective Study Program (YZ2014092).