新型溢流器高效回收钛白酸解尾渣中的钛

2016-10-25许妍霞宋兴福李宗云唐波于建国

许妍霞,宋兴福,李宗云,唐波,于建国

新型溢流器高效回收钛白酸解尾渣中的钛

许妍霞,宋兴福,李宗云,唐波,于建国

(华东理工大学国家盐湖资源综合利用工程技术研究中心,上海200237)

中国是世界上最大的硫酸法钛白生产国,目前已累计堆积超过千万吨副产品酸解尾渣。酸解尾渣中含有大量未反应的粒径大于25 μm的钛铁精矿,酸解尾渣堆积而不利用就造成了严重的环境污染和资源浪费。根据酸解尾渣颗粒沉降实验分析,发现酸解尾渣料浆具有良好的沉降和易分层特性。通过建立干扰沉降末速度计算式,得出酸解尾渣中颗粒切割粒度25 μm的沉降速度为0.60 mm·s-1。基于流动、分选机理和沉降特性分析,设计了适用于酸解尾渣分离工艺的新型DTB (draft tube babbled)溢流分离器,并进行了结构参数优化,获得了溢流器最优结构参数和最佳分离效果。结果表明,外排溢流含有极少量大于25 μm的钛铁精矿颗粒,回收的钛品位达27%,回收率为73%。这些结果为大规模回收酸解尾渣中钛资源提供了基础数据。

钛白酸解渣;DTB溢流器;颗粒沉降;钛资源回收;颗粒物料;废物处理;沉降

引 言

二氧化钛(钛白)以其优越的白度和稳定的物理化学性质被广泛应用于涂料、橡胶、塑料、日化等行业[1-2]。据统计[3],2014年国内共生产各类钛白粉244万吨,较2013年增幅达13%,是全球第一大钛白粉生产国和消费国。传统的钛白生产工艺主要分为硫酸法和氯化法两种[4-5],由于受限于生产技术和钛矿类型,国内98%的钛白采用硫酸法生产。硫酸法对原料要求较低,导致生产过程中会产生大量的酸解尾渣,据统计,每生产1 t钛白将产生0.5 t酸解尾渣,累计超过千万吨酸解渣不经处理直接堆放,造成严重的资源浪费和环境污染[6]。如何有效地处理酸解尾渣,回收钛资源,减少固废排放,提高资源的再利用率,对资源有效利用和环境保护具有重要的现实意义。为了实现酸解尾渣的资源化和减量化,国内外研究者将尾矿掺混利用[7-9]、酸浸[10-12]、碱浸[13]、萃取[14-16]、浮选[17]、磁选[18]、重选[19-20]等技术列为研究对象,并对这些技术进行了广泛研究,但是由于种种原因,目前这些技术还没有真正应用于工业生产。

本文在前期工作的基础上[21],针对酸解尾渣中钛资源的回收利用开展研究,通过分析体系中料浆流变和颗粒沉降特性,获得了相应的酸解尾渣工艺矿物学数据。同时根据颗粒沉降理论和分选机理设计适用于酸解尾渣分离工艺的新型DTB溢流分离器,通过结构和操作参数优化,实现了酸解尾渣中钛资源的高效回收。

1 实验材料和方法

1.1 材料

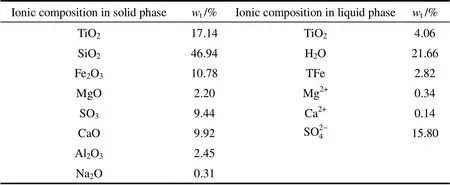

实验中使用的酸解尾渣样品取自四川某钛白生产企业工艺中钛精矿酸解工段,为黑色滤饼,表面潮湿。原料酸解渣组成及粒度分布如表1和图1所示。尾渣颗粒的粒度分布于1~100 μm,其平均粒径(0.5)为15.7 μm;通过前期详细的颗粒工艺矿物学分析可知[21],样品形貌差异明显,既有致密的块状、锥形颗粒,也有表面疏松、多孔的颗粒,主要为钛铁矿(TiFeO3)、硬石膏(CaSO4)、辉石(CaMgSi2O6)、二氧化硅(SiO2)。因此分离酸解渣,即回收未反应的钛铁矿,脱除硅泥、石膏、辉石等杂质。同时对样品湿筛分级后发现,尾渣中残余的钛矿颗粒与杂质存在明显的粒度差异。钛矿颗粒主要集中于大于25 μm的颗粒中,为了同时保证较高的钛回收率和杂质分离率,因此将酸解尾渣分级的切割粒径定为25 μm。

表1 酸解渣固相和液相中主要离子的化学组成

1.2 分析方法

本文中表征酸解尾渣的主要参数为颗粒粒径和二氧化钛浓度。颗粒粒径采用Mastersizer 2000激光粒度分析仪测量。而颗粒中钛含量的测量依据中华人民共和国黑色冶金行业标准(YB/T 159.1),主要步骤为样品以过氧化钠熔融,用水浸取;在硫酸和盐酸介质中用铝片将Ti(Ⅳ)价还原为Ti(Ⅲ)价,在二氧化碳气体保护下,以硫氰酸铵为指示剂,用硫酸高铁铵标准溶液滴定。

2 实验结果与讨论

2.1 酸解尾渣沉降特性分析

2.1.1 颗粒沉降特性 采用沉降实验考察酸解尾渣颗粒在流体介质中的沉降特性,具体步骤为:一定浓度的颗粒料浆于烧杯中搅拌均匀,静置沉降,对不同时间下的上层悬浮液进行激光粒度表征,结果如图2所示。分析沉降1~15 min样品的粒度可知,大于20 μm的粗颗粒所占比重逐渐减少;当静置沉降20~120 min后,样品的粒径分布差异不明显;随着沉降时间超过720 min后,粒度分布再次出现差异。通过粒径分布数据可知,粒径大于20 μm的粗颗粒经过15 min完全沉降,而沉降20 min后颗粒体积平均粒径,即[4,3] 基本保持在8 μm左右,其中90%的颗粒小于20 μm,颗粒群粒径组成基本相同。可见,20 μm以下的细小颗粒易与水形成重介质,难以沉降分离。

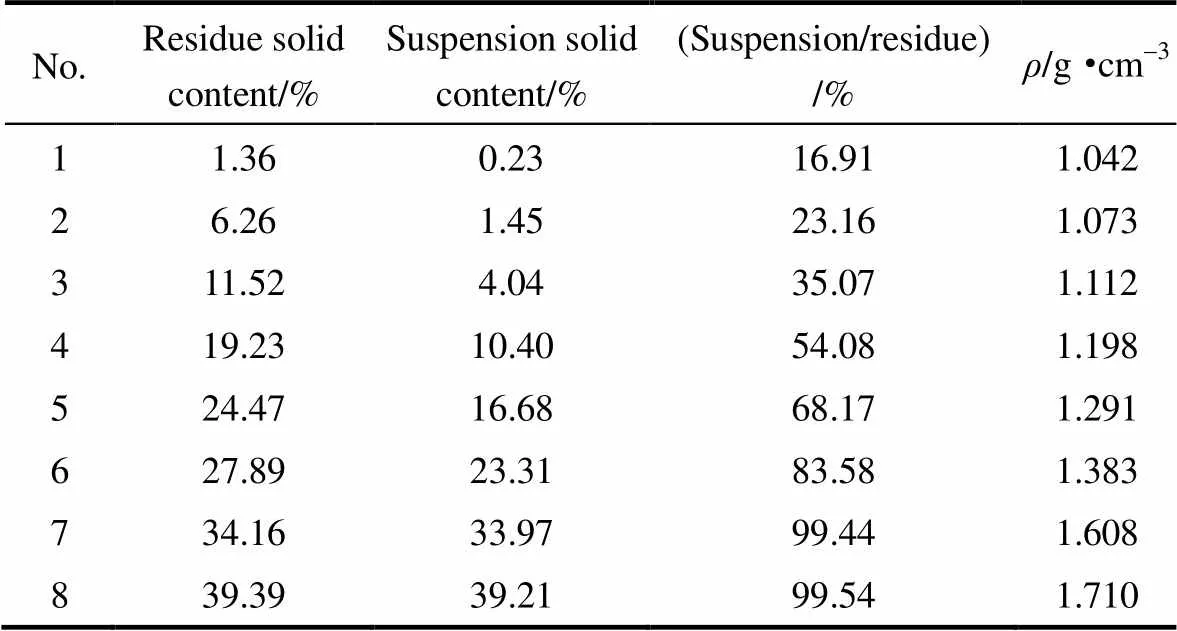

2.1.2 料浆分层特性 配制不同固含量酸解尾渣料浆,搅拌均匀,静置15 min,取出上层悬浮液。采用恒重法和比重法测量悬浮液的固含量和料浆密度。对比尾渣料浆和上层悬浮液的固含量,结果见表2。由表2可知,随着酸解尾渣料浆固含量的增加,上层悬浮液的固含量、密度都呈现增大的趋势。当料浆固含量超过30%时,大部分颗粒无法沉降,均悬浮于上层悬浮液中,当体系固含量低于12%时,颗粒易沉降,悬浮颗粒占总颗粒的百分比低于35%。

表2 不同尾渣固含量下上层悬浮液特性数据

图3为不同固含量条件下上层悬浮液的颗粒粒度分布曲线,编号1~8对应于表2中的1~8号样品。由图3可知,当体系固含量超过20%时,悬浮液中粗颗粒的含量明显增多,说明较低的固含量易于粗颗粒的沉降,分析原因为高固含量条件下形成的悬浮液中液体与细小颗粒形成重介质悬浮液,颗粒难以下沉。

2.1.3 颗粒在流体中沉降特性 实际沉降过程并非单个颗粒在无限介质中的自由沉降,而是颗粒成群地在有限介质空间里的沉降,即干扰沉降[22-23]。沉降速度除受到自由沉降因素支配外,还与容器器壁及周围颗粒所引起的附加因素有关。表3列出了考虑颗粒粒度、密度和体系固含量情况下,计算所得的干扰沉降末速度。分析可知,对于各密度级的尾渣颗粒,料浆固含量越高,干扰沉降末速度越小。随着料浆固含量的增大,各密度级颗粒的干扰沉降末速度随粒度的变化趋于平缓。从而得出结论:一定范围内料浆固含量越低,可有效分选尾渣的粒度范围越宽。考虑到工业实际操作,可适当选择一定固含量的料浆开展分离工艺研究。

表3 尾渣颗粒干扰沉降末速与颗粒粒度和密度之间的关系

由于酸解尾渣水力分级的切割粒度为25 μm,通过表3可知,当料浆的固体质量分数为0.05~0.20时,相对应的颗粒25~35 μm干扰沉降速率约为0.60 mm·s-1。这些颗粒干扰沉降速率的获得可以为适用于尾渣分级工艺的DTB溢流分离器的设计提供基础数据。

2.2 DTB溢流分离器结构优化

2.2.1 导流筒直径 根据酸解尾渣的流动和沉降性质分析以及分选机理的研究结果,设计了新型DTB溢流分离器,具体的结构尺寸如表4所示。同时,分级性能实验装置如图4所示,具体流程为:配制一定固含量的浆料于打浆桶中分散均匀,采用蠕动泵进料;通过设置缓冲漏斗使进料持续稳定;最后分析溢流和底流样品测试DTB溢流分离器的分级性能。

表4 DTB溢流分离器结构尺寸

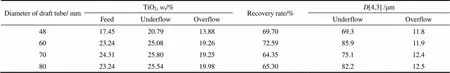

DTB溢流分离器中导流筒和折流筒的结构尺寸对分级性能存在重要影响,当导流筒过小时,较小的搅拌能量就能获得较大的循环量,可使折流筒内部料浆形成充分的混合,但此时分级区的环隙面积将增大,等流量下形成的溢流速率将减小;导流筒过大时,则反之。选取不同尺寸的导流筒进行实验,而折流筒的尺寸按照经验公式做相应调整。实验过程中,进料的[4,3]都是25.3 μm,经过实验后,结果列于表5。如表5所示,当导流筒直径为48 mm时,底流钛回收率可达70%,但通过观察底流样品的粒度[4,3]发现,细颗粒含量的增高导致其粒度较小,分级效果并不显著。导流筒直径为60 mm时底流的钛回收率为73%,同时分析溢流颗粒粒径[4,3]稍小,分级效果良好。当导流筒的直径为70 mm和80 mm时,钛回收率较低,主要是由于溢流速率的增大导致粗颗粒的损失。后续研究中选择导流筒直径为60 mm,折流筒直径为80 mm。

表5 不同导流筒直径下DTB溢流分离尾渣结果Table 5 Results of DTB overflow separation with different diameters of draft tube

2.2.2 搅拌桨桨型 搅拌桨桨型对导流筒内部的速度场会产生显著影响,进而引起颗粒运动行为的差异。考察不同搅拌桨桨型对尾渣颗粒的分级效果,测得进料TiO2含量23.24%,[4,3]为25.3 μm,实验结果见表6。如表6所示,推进桨底流钛回收率均优于其他桨型,同时通过观察底流样品粒度[4,3]可知,推进桨搅拌作用下底流颗粒中细颗粒含量要少于其他桨型,分级效果良好。分析原因为推进桨搅拌产生的轴向流动使得尾渣料浆在导流筒内部及折流筒与导流筒之间的区域内混合均匀,而折流筒外部则形成稳定的沉降区,以一定的溢流速率使细颗粒向上运动,通过溢流口排出;而同时粗颗粒向下运动,从底流口回收。最后选择推进桨进行后续研究。

表6 不同搅拌桨型下DTB溢流分离尾渣结果

2.2.3 搅拌桨安装高度 考察搅拌桨从安装在与导流筒底部相切时(70 mm)至导流筒中上部时(90、110、130、150、170 mm)对尾渣分级性能的影响,测得进料TiO2含量23.24%,[4,3]为25.3 μm,分析结果如表7所示,随着搅拌桨安装高度的增大,钛回收率呈现先增大后逐渐减小的趋势。当搅拌桨安装高度处于70~110 mm时,底流样品中细颗粒的脱除情况整体较好;当搅拌桨安装高度超过110 mm时,底流颗粒的粒径[4,3]呈现减小的趋势,从而导致溢流中粗颗粒的比例增加,引起钛的损失。分析原因为:随着搅拌桨安装高度的增加,DTB溢流分离器中沉降区域流体速度减小,限制了内部的流动混合过程,混合不均使得溢流颗粒中易夹杂粗颗粒,降低了钛回收率。考虑到较高的钛回收率,选择110 mm进行后续的研究。

表7 搅拌桨不同安装高度下DTB溢流分离尾渣结果

2.3 DTB溢流分离器工艺参数优化

2.3.1 搅拌强度 搅拌强度不仅会改变DTB溢流分离器的混合分散效果,同时影响液固相体系的流场分布。实验使用进料TiO2含量23.24%,[4,3]为25.3 μm,分析结果如表8所示。由表8可知,搅拌转速对尾渣溢流分级过程的影响非常大。当搅拌转速由400 r·min-1增加至900 r·min-1时,溢流分级性能逐渐优化,底流样品中细颗粒脱除效果越发明显,同时钛回收率逐渐增大;但当搅拌转速由1000 r·min-1增加至1100 r·min-1时,溢流分离器的性能恶化,底流夹细和溢流跑粗的现象同时显著。这种现象可以解释为在一定范围内,随着搅拌转速的增大,折流筒内料浆的循环混合效果逐渐变好,观察实验现象,可以发现,当转速逐渐增大时,导流筒内部的料浆从在导流筒内做圆周运动逐渐转为向内外做循环运动,从而实现料浆的有效混合,使得沉降区颗粒有效分离。当转速进一步增大时,强烈的能量输入使得搅拌桨不断振动,搅拌混合不稳定,且悬浮液因强烈的搅拌在导流筒内部形成旋涡,无法实现导流筒与折流筒间隙的循环混合作用,从而导致溢流分离效果变差。根据不同搅拌转速下的分级效果,选择900 r·min-1进行后续研究。

表8 不同搅拌转速下DTB溢流分离尾渣结果

2.3.2 进料流量 进料流量是分离器内部溢流速率的重要影响因素,进料流量直接决定沉降区的溢流速率,尾渣颗粒因不同的粒度和密度而具有不同的沉降速率,因而在不同的溢流速率下将有不同的运动方式。对不同进料流量下尾渣分级效果的分析如表9所示,实验进料TiO2含量23.24%,[4,3]为25.3 μm。实验结果显示,随着进料流量的增大,底流和溢流颗粒的钛品位均提高,钛回收率却逐渐降低,即增大进料流量,底流颗粒钛品位的提高是以钛溢流损失的增加为代价。通过观察底流和溢流样品的粒度[4,3]发现,随着进料流量的增大,底流细颗粒的脱除效果提高明显,但会造成溢流跑粗现象,导致钛的损失。综合考虑细颗粒的脱除能力,钛品位及回收率等分离指标,确定进料流量为1740 ml·min-1为尾渣分离体系最优进料流量。

表9 不同进料流量下DTB溢流分离尾渣结果

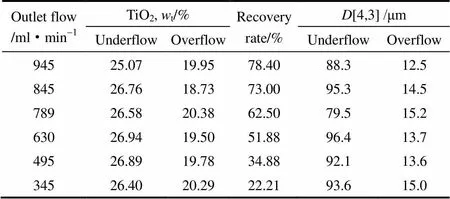

2.3.3 底流出口流量 底流出口流量对溢流速率的影响与进料流量一致,当进料流量一定时,底流出口流量越大,沉降区溢流速率越小。实验中,进料TiO2含量23.24%,[4,3]为25.3 μm,分析结果如表10所示,对比表10中不同底流出口流量尾渣的分级效果可知,不同的底流出口流量对底流样品粒径的影响不大,细颗粒脱除效果基本相同。与此同时,随着底流出口流量的减小,钛回收率呈现逐渐降低的趋势。通过分析可知底流出口流量的减小会造成溢流跑粗,引起粗颗粒的损失。最终确定845 ml·min-1底流出口流量开展后续实验研究。

表10 不同底流出口流量下DTB溢流分离尾渣结果

2.3.4 料浆固含量 由于料浆固含量会对体系黏度和颗粒沉降速度产生影响,进而引起DTB溢流分离器性能的差异。表11汇总了固含量对于尾渣分级效果的影响,其中进料TiO2含量23.24%,[4,3]为25.3 μm,分析结果可知,当料浆固含量高于16.74%时,溢流分离效果较差,底流夹细现象明显,底流样品中细颗粒含量较多。同时,在固含量较高条件下,溢流样品粒径[4,3]较大,跑粗现象明显,使得钛回收率偏低。当体系固含量低于10.09%时,在细颗粒达到一定脱除效果的基础上,钛回收率也能达到较高值。考虑到实际工业生产的经济成本问题,选择尾渣分离体系的最优固含量为10.09%。

表11 不同体系固含量下DTB溢流分离尾渣结果

通过对DTB溢流分离器的结构和操作参数进行考察,得出最优结构参数为:导流筒直径为60 mm,高为170 mm;折流筒直径为80 mm,高为140 mm;选择推进桨进行搅拌,搅拌桨直径为30 mm,轴为6 mm;推进桨的安装高度为距离分离器底部110 mm。最优工艺参数为:搅拌转速为900 r·min-1,进料流量为1740 ml·min-1,底流出口流量为845 ml·min-1,酸解尾渣料浆固含量为10.09%。采用最优结构和操作参数进行重复性实验,对尾渣分级实验进行最优化验证,实验结果如表12所示。由表12中样品钛品位和钛回收率可知,在最优条件下得到的底流颗粒钛品位较好,已达27%,回收率均超过72%。考察底流颗粒的细颗粒脱除情况,几组重复性实验所得底流颗粒的粒度[4,3]均达到84 μm,细颗粒脱除效果较好。

表12 分级实验最优化验证结果

3 结 论

(1)在酸解尾渣体系中,粒径大于20 μm的粗颗粒易于沉降完全,20 μm以下的细小颗粒易与水形成重介质,难以沉降分离。在较低固含量条件下,尾渣颗粒具有良好的沉降特性,且料浆易分层。

(2)通过建立的干扰沉降末速度计算式得出切割粒度25 μm颗粒的沉降速度为0.60 mm·s-1,该速度用于指导新型酸解渣溢流分离器的设计和优化。

(3)通过对实验室规模新型DTB溢流分离器的结构优化,得到最适合酸解尾渣分级的参数为:导流筒直径60 mm,折流筒直径80 mm,采用推进桨,安装高度距底110 mm。同时当搅拌转速为900 r·min-1,进料流量为1740 ml·min-1,底流出口流量为845 ml·min-1,体系固含量为10.09%时,分级得到的底流中含有极少低于25 μm的颗粒,回收钛品位达27%,回收率为73%,这些参数为进一步放大提供了技术指导。

符 号 说 明

D(0.5)——颗粒群中50%颗粒小于该粒径,μm D[4,3]——颗粒的体积平均粒径,μm u0——单颗粒干扰沉降末速度,m·s-1 wt——质量分数,% ρ——密度,g·cm-3 λ——固含量,%

References

[1] MARPHATIA R. Titanium dioxide[J]. Paintindia, 2012, 62(10): 76.

[2] 赵宜江, 李卫星, 张伟, 等. 面向过程的陶瓷膜材料设计理论与方法(Ⅲ): 钛白分离用陶瓷膜的优化设计与制备[J]. 化工学报, 2003, 54(9): 1295-1299. ZHAO Y J, LI W X, ZHANG W,. Theory and method of application-oriented ceramic membranes design(Ⅲ): Optimization and preparation of ceramic membrane for filtration of titania suspension[J]. Journal of Chemical Industry and Engineering(China), 2003, 54(9): 1295-1299.

[3] 吴向平. 2014上半年我国钛白粉行业运行分析[J]. 涂料技术与文摘, 2014, 35(9): 37-42. WU X P. Analysis of Chinese TiO2industry in first half of 2014[J]. Coatings Technology & Abstracts, 2014, 35(9): 37-42.

[4] 程易, 刘喆, 骆培成, 等. 氯化法钛白氧化反应器气体错流混合[J]. 化工学报, 2006, 57(12): 2840-2846. CHENG Y, LIU Z, LUO P C,Gas cross-flow mixing in TiO2oxidation reactor of chloride process[J]. Journal of Chemical Industry and Engineering(China), 2006, 57(12): 2840-2846.

[5] MIDDLEMAS S, FANG Z Z, FAN P. Life cycle assessment comparison of emerging and traditional titanium dioxide manufacturing processes[J]. J. Clean. Prod., 2015, 89: 137-147.

[6] 曹海波. 钛白粉厂酸解泥渣水洗处理技术实验研究[J]. 科技创新与应用, 2014, 24: 11. CAO H B. Research on waste residues in titanium dioxide plant by washing [J]. Innovation and Application of Science and Technology, 2014, 24: 11.

[7] DONG H G, JIANG T, GUO Y F,. Upgrading a Ti-slag by a roast-leach process[J]. Hydrometallurgy, 2011, 113/114: 119-121.

[8] LASHEEN T A. Sulfate digestion process for high purity TiO2from titania slag[J]. Front. Chem. Sci. Eng., 2009, 3(2): 155-160.

[9] SAMAL S, RAO K K, MUKHERJEE P S,. Statistical modelling studies on leachability of titania-rich slag obtained from plasma melt separation of metallized ilmenite[J]. Chem. Eng. Res. Des., 2008, 86(2): 187-191.

[10] LIU S S, GUO Y F, QIU G Z,. Preparation of Ti-rich material from titanium slag by activation roasting followed by acid leaching[J]. T. Nonferr. Metal. Soc., 2013, 23: 1174-1178.

[11] ZHAO L S, LIU Y H, WANG L N,. Production of rutile TiO2pigment from titanium slag obtained by hydrochloric acid leaching of vanadium-bearing titanomagnetite[J]. Ind. Eng. Chem. Res., 2014, 53(1): 70-77.

[12] 杨谦. 钛白粉工业酸解废渣回收利用的研究[D]. 湘潭: 湘潭大学, 2007. YANG Q. Research on recovery of waste residues in titanium dioxide plant [D]. Xiangtan: Xiangtan University, 2007.

[13] CHEN D S, ZHAO L S, QI T,. Desalination from titanium-vanadium slag by alkaline leaching[J]. T. Nonferr. Metal. Soc., 2013, 23(4): 3076-3082.

[14] 郭焦星. 萃取分离法从钛白粉酸解废渣中回收钛铁矿[J]. 有色金属, 2012, (8): 21-24. GUO J X. Ilmenite recovery from acidolysis residues of titanium white with extraction process [J]. Nonferrous Metals, 2012, (8): 21-24.

[15] FAUZIAH I, ZAUYAH S, JARNAL T. Characterization and land application for red gypsum: a waste product from the titanium dioxide industry[J]. Sci. Total Environ., 1996, 188: 243-251.

[16] 李景胜. 从钛白酸解废渣中回收钛矿的工艺研究[D]. 长沙: 中南大学, 2007. LI J S. Process study of recovery of TiO2of waste residues from titanium white acid hydrolysis [D]. Changsha: Central South University, 2007.

[17] 张国范, 王丽, 冯其明, 等. 钛辉石对钛铁矿浮选行为的影响[J]. 中国有色金属学报, 2009, 19(6): 1124-1129. ZHANG G F, WANG L, FENG Q M,. Effect of titanaugite on flotation behavior of ilmenite [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1124-1129.

[18] 牛芬, 丁临冬, 雷霆, 等. 云南某钛选厂高铁磁性精矿中钛的回收试验[J]. 矿冶, 2012, 21(3): 16-20. NIU F, DING L D, LEI T,. Research on recovering titanium from high-iron magnetic concentrate of a titanium ore dressing plant in Yunnan [J].Mining & Metallurgy, 2012, 21(3): 16-20.

[19] 陈晓鸣, 严鹏, 陈力行. 磁性螺旋溜槽回收细粒钛铁矿试验[J]. 金属矿山, 2014, 3: 132-135. CHEN X M, YAN P, CHEN L X. Experiments on fine ilmenite recovery with magnetic spiral chute [J]. Metal Mine, 2014, 3: 132-135.

[20] BELARDI G, PIGA L, QUARESIMA S,. Application of physical separation methods for the upgrading of titanium dioxide contained in a fine waste[J]. Int. J. Miner. Process., 1998, 53(3): 145-156.

[21] 李宗云, 许妍霞, 汪瑾, 等. 硫酸法钛白酸解尾渣工艺矿物学特性分析[J]. 化工学报, 2015, 66(5): 1947-1954. LI Z Y, XU Y X, WANG J,. Process mineralogy analysis of waste residue from ilmenite by acid hydrolysis [J]. CIESC Journal, 2015, 66(5): 1947-1954.

[22] FERIDUN B. Modeling of free and hindered settling conditions for fine coal beneficiation through a falcon concentrator[J]. Int. J. Coal Prep. Util., 2013, 33: 277-289.

[23] DERKSEN J J. Simulations of hindered settling of flocculating spherical particles[J]. Int. J. Multiphas. Flow, 2014, 58: 127-138.

High efficient recycling of titanium from waste residue of ilmenite by acid hydrolysis through DTB device

XU Yanxia, SONG Xingfu, LI Zongyun, TANG Bo, YU Jianguo

(National Engineering Research Center for Integrated Utilization of Salt Lake Resources, East China University of Science and Technology, Shanghai200237, China)

China is the world’s largest producer of titanium dioxide by sulfuric acid, and currently accumulates over million tons of by-products as acid tailings. Those acid tailings caused waste of resources and serious environment pollution problems without utilization because there are lots of more than 25 μm particles of titanium ore in those tailings. On the sedimentation experiments, good settling properties of particles are found. The hindered settling velocity of the particles of 25 μm is 0.60 mm·s-1based on equations of hindered settling velocity. The DTB (draft tube babbled) type separator has been designed to separate waste residue and recycle titanium, based on analysis of flow field, sedimentation and beneficiation. The separator structure and process operation parameters are also optimized. The results show that there are little more than 25 μm titanium ore in the overflow from vortex finder. The purity of titanium for recycling can reach 27%,and recovery rate of titanium is 73% under the optimal conditions. The results provide the basic data for the industrial recycling of titanium dioxide from acid tailings.

titanium dioxide residue in acid tailings; DTB overflow separation; particle settlement; titanium recovery; granular materials; waste treatment; sedimentation

2016-01-03.

Prof.SONG Xingfu, xfsong@ecust.edu.cn

10.11949/j.issn.0438-1157.20151997

TQ 028.5

A

0438—1157(2016)10—4211—08

国家自然科学基金项目(51504098);青海省科技项目(2015-GX-Q19A)。

2016-01-03收到初稿,2016-07-20收到修改稿。

联系人:宋兴福。第一作者:许妍霞(1984—),女,博士研究生,讲师。

supported by the National Natural Science Foundation of China (51504098) and the High Technology Program of Qinghai (2015-GX-Q19A).