电纺法制备中空多管道碳纳米纤维及其氧还原性能

2016-10-25来庆学赵颖轩梁彦瑜

苏 齐, 来庆学, 赵颖轩, 梁彦瑜

(南京航空航天大学 材料科学与技术学院,江苏 南京 211106)

电纺法制备中空多管道碳纳米纤维及其氧还原性能

苏齐, 来庆学, 赵颖轩, 梁彦瑜*

(南京航空航天大学 材料科学与技术学院,江苏 南京 211106)

以过渡金属和新型碳材料为代表的非贵金属催化剂具有成本低、稳定性好等优点,被认为是铂基贵金属催化剂的最佳替代品,对于促进燃料电池商业化应用具有重要意义,其中选择一种简单高效的方法制备符合要求的碳载体成为合成该类催化剂的基础. 本实验利用静电纺丝技术制备了中空多管道碳纳米纤维,并深入研究了该材料的氧还原性能. 结果表明,具有高度开放结构和较大比表面积的中空多管道碳纳米纤维具有较好的催化活性和电流效率,其极限电流密度为4.06 mA/cm2,电子转移数为3.44,是一种优秀的氧还原催化剂. 本论文作者探究了中空多管道结构的形成机理,揭示了催化剂的结构和组成与电催化性能之间的构效关系,证明了中空多管道碳纳米纤维可以作为一种优秀的碳载体应用于非贵金属催化剂中.

燃料电池;氧还原反应;静电纺丝;碳纳米纤维

燃料电池(Fuel Cell,FC)是一种能量转换效率高、清洁无污染的新型能源转换装置,在交通、军事、航空航天等领域有着十分广泛的应用前景[1]. 商业燃料电池运行过程中离不开催化剂的作用,尤其是动力学速率较小的阴极氧还原反应(Oxygen Reduction Reaction,ORR)过度依赖铂基贵金属催化剂,由此带来了较高的生产成本,严重阻碍着燃料电池的大规模商业应用[2-3]. 因此研究非贵金属催化剂成为该领域的重要课题. 研究人员发现,碳纳米材料与过渡金属的复合催化剂体系(TM-N/C)无论是在催化活性还是催化稳定性上均有着优秀的表现,具有替代贵金属催化剂的潜力. Fe与掺氮石墨烯(Graphene)复合的Fe-N/G催化剂[4]、Co与多壁碳纳米管(Carbon Nanotubes)复合的Co3O4/MWCNT催化剂[5]以及Fe与碳纳米纤维(Carbon Nanofibers, CNFs)复合的Fe-PANI-PAN催化剂[6]均被成功制备出来,在碱性或酸性体系中获得了媲美商业铂催化剂的催化活性和稳定性. 我们发现,碳载体在这类TM-N/C催化剂体系中起着举足轻重的作用,不仅可以提高材料的导电性,而且对于暴露催化剂活性位点、增强稳定性有着促进作用,因此寻找一种简单高效的方法制备符合要求的碳载体成为开发TM-N/C催化剂的首要研究工作.

目前常用的碳载体包括碳黑、石墨烯、一维碳基纳米材料、中空碳材料以及介孔或分级多孔材料等[7-8],其中多孔碳纳米纤维因具有较高的长径比和良好的导电性,且比表面积大,表面易修饰,受到研究者的广泛关注[9-14]. 模板法是制备多孔碳纳米纤维的传统方法,可以从纳米尺寸到宏观尺寸精确地调控孔隙大小[15-17],但是仍然有着模板设计、模板除去、成本高昂等技术上的困难亟待解决. 静电纺丝技术是获得多孔碳纳米纤维的另一种替代方案,以不相溶的共混聚合物熔体或溶液为前躯体进行纺丝并辅以后续热处理,可以得到多孔碳纳米纤维[18-20]. KIM等利用静电纺丝技术制备得到高导电性的介孔碳纳米纤维[21],ZUSSMAN等将两种不相容聚合物通过同轴静电纺丝技术和后续热处理步骤制得中空管状碳纤维材料[22],这些多孔碳纤维材料制备工艺可控,生产成本低廉,是一种具有较高比表面积的连续长尺寸纳米级别纤维材料,适用于高物理接触的化学催化反应.

本文中我们以聚丙烯腈 (PAN)和聚甲基丙烯酸甲酯(PMMA)的共混聚合物溶液为原料,利用单轴静电纺丝技术制备得到含有两个不同相的有机纳米纤维前驱体,将该前驱体在800 ℃惰性气氛中热处理,最终得到中空多管道碳纳米纤维. 该材料在碱性环境下表现出了良好的催化活性提升,是一种优秀的催化活性物质载体材料.

1 实验部分

1.1试剂与仪器

N,N-二甲基甲酰胺(DMF)、聚丙烯腈(PAN,Mr=150 000,分析纯)、聚乙烯吡咯烷酮(PVP,Mr= 1 300 000,分析纯)、聚甲基丙烯酸甲酯(PMMA,Mr=996 000,分析纯)、无水乙醇、氢氧化钾(KOH). 以上实验原料与化学试剂无需进行任何纯化处理,直接使用.

静电纺丝机(北京永康乐业 SS-2535H)、扫描电子显微镜(德国 LEO-1550)、透射电子显微镜(荷兰FEI Tecnai G2)、激光共聚焦显微镜(德国Leica TCSSP5II)、X射线光电子能谱仪(日本岛津/KRATOS AXIS Ultra DLD)、电化学工作站(CHI760D)、旋转圆盘圆环电极装置(AFMSRCE,美国PINE公司).

1.2中空多管道碳纳米纤维的制备

将0.500 g PAN和0.500 g PMMA缓缓加入10 mL DMF中,超声振荡30 min后80 ℃油浴加热10 h,得到所需电纺液;同理,在相同条件下不加入PMMA,得到对比电纺液. 取适量电纺液置于5 mL注射器内,利用静电纺丝机制备相应的纳米纤维前驱体. 其中,注射器针头的内径为5 mm,推进速度为0.08 mm/min,接收器与针头间的距离为15 cm,电压约为10 kV. 将得到的纤维前驱体薄膜置于管式炉中,在280 ℃空气中进行预氧化处理. 升温速率为5 ℃/min,保温2 h. 接着通入高纯氮气,并同时以5 ℃/min的升温速率加热到800 ℃进行碳化处理,保温1 h. 随炉冷却后得到相应的催化剂材料. 完整的实验流程如图1所示,PAN/PMMA体系制得的样品为中空多管道碳纳米纤维(Hollow Multi-Channel Carbon Nanofibers, HMCCNFs),单纯PAN制得的对比样品为碳纳米纤维(Carbon Nanofibers, CNFs).

1.3电化学测试

采用三电极测试体系,在0.1 mol/L KOH(pH=12.97)电解液中对制得催化剂进行测试,对电极为面积1 cm2的光亮铂片,参比电极为饱和甘汞电极(Saturated Calomel Electrode, SCE),工作电极为催化剂修饰的圆盘电极(Rotating Disk Electrode, RDE)和环盘圆盘电极(Rotating Ring Disk Electrode, RRDE). 测试电极中催化剂的载量约为255 μg/cm2. 作为对比,以同样的方法制备商业30% Pt/C催化剂测试电极,载量定为51 μg/cm2. 循环伏安测试(Cyclic Voltammetry, CV)的扫描速率为50 mV/s,扫描电位区间为0.2 V ~ -0.8 V,线性扫描测试(Linear Sweep Voltammetry, LSV)的扫描速率为10 mV/s,扫描电位区间为0.1 V~-0.9 V,电极旋转速度为1 600 rpm.

图1 催化剂样品制备实验流程图Fig.1 Experiment flowchart to prepare catalyst sample

2 结果与讨论

静电纺丝法制备的碳纳米纤维(CNFs)和中空多管道碳纳米纤维(HMCCNFs)的扫描电子显微镜照片如图2所示,CNFs和HMCCNFs均表现出良好的一维纤维状形貌,具有较大的长径比,纤维直径分布均匀,其中CNFs平均直径约为250 nm,纤维结构紧实致密,表面光滑,没有明显的孔道结构. HMCCNFs平均直径在600 nm左右,纤维变得弯曲且相互粘连在一起,这主要是因为PMMA的加入增大了电纺液浓度,使得纤维直径增大,热处理过程中,PMMA受热熔化,由于其粘度较大使相邻的纤维“焊接”在一起,最终得到的碳纤维就会并行生长. 图2(d)展示了HMCCNFs断口和截面处的扫描电镜图,纤维表面变得粗糙,可以明显观察到沿着轴向生长的“中空多管道结构”(Hollow Multi-Channel Structure)分布在纤维内部.

CNFs和HMCCNFs的透射电子显微镜照片如图3所示,我们发现,CNFs结构紧实致密(图3a、b),HMCCNFs内部的中空多管道结构沿着纤维长度方向连续一维分布(图3c、d),进一步验证了上述结论.

(a、b)CNFs;(c、d)HMCCNFs.图2 催化剂样品的扫描电子显微镜照片Fig.2 SEM images of the as-prepared catalyst samples

(a、b)CNFs;(c、d)HMCCNFs.图3 催化剂样品的透射电子显微镜照片Fig.3 TEM images of the as-prepared catalyst samples

HMCCNFs中空多管道结构的形成与电纺液体系有着直接关系,在PAN/PMMA溶液中,PAN与PMMA不互溶,低表面张力的聚合物PAN以连续相形式存在,高表面张力的PMMA以球形的非连续相形式均匀分布在PAN相中,呈现出“海-岛结构”(Sea-Islands Structure)[23],如图4所示. 在电纺过程中,电纺液在电场力作用下拉伸成丝,随着溶剂的不断挥发,形成有机纳米纤维前驱物,并保留了相分离的结构,PMMA分散在PAN相中,两者同时被拉伸成一维纳米纤维,PMMA轴向分布在PAN纤维内部,经热处理之后,连续相PAN转变成纳米纤维骨架,非连续相PMMA分解,最终在碳纤维基体内部留下中空管道状结构.

图4 中空多管道结构形成机理示意图Fig.4 Schematic diagram of the formation mechanismof hollow multi-channel structure

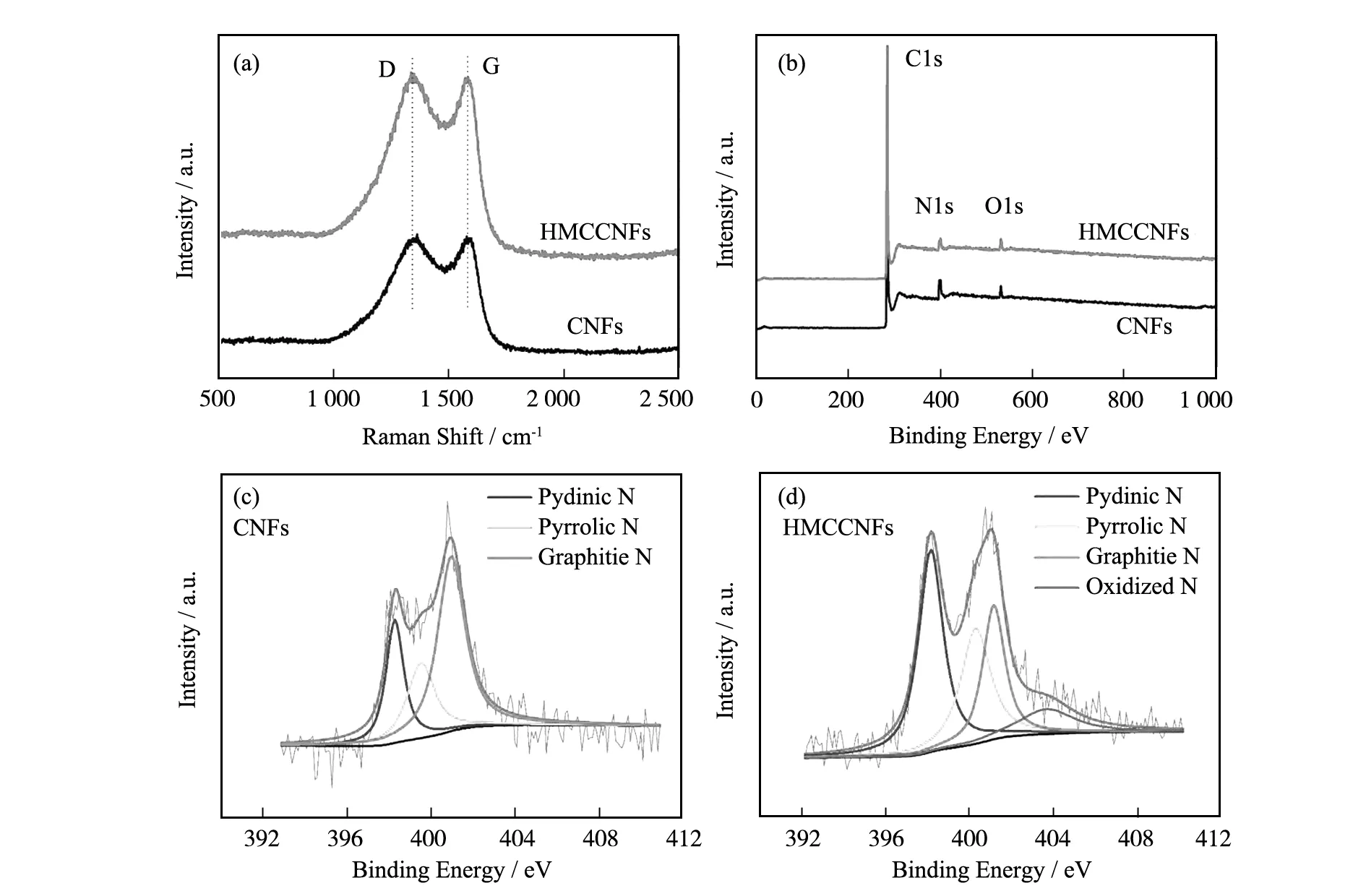

为了进一步研究制得的催化剂样品的性质,我们对CNFs和HMCCNFs进行了激光拉曼光谱测试,得到如图5(a)所示的Raman特征谱线. 两个样品在1 345、1 580 cm-1附近均出现了明显的吸收峰,分别对应于碳材料中C-C振动的特征峰D峰和G峰,说明电纺之后的热处理实现了有机纳米纤维向碳纳米纤维的转化. CNFs和HMCCNFs样品的ID/IG值分别为1.019和1.030,略大于1,表明实验所得的碳纳米纤维是一种无定形碳,具有较多的结构缺陷,且共混聚合物制得的中空多管道碳纳米纤维的无序化程度更高,这可能是由于热处理过程中PMMA分解产生的中间体与PAN分子发生反应,导致更多的缺陷生成,降低了石墨化程度.

图5(b)为CNFs和HMCCNFs样品的XPS全谱图,在285、400、532 eV附近存在明显的元素峰,分别对应碳(C)、氮(N)、氧(O)三种元素. 图5(c)和(d)分别为CNFs和HMCCNFs样品的N1s高分辨谱图,可以发现,单一聚合物体系电纺制得的CNFs样品表面的N元素以吡啶氮(Pydinic N,398.3 eV)、吡咯氮(Pyrrolic N,400.0 eV)和石墨氮(Graphitic N,401.0 eV)三种形式存在,比例分别为24.4%、23.2%和52.4%,吡啶氮和吡咯氮的含量相当,石墨氮的含量则达到了一半以上. 共混聚合物体系制得的HMCCNFs中吡啶氮和吡咯氮的比例分别为39.2%和26.9%,石墨氮的比例降低至23.1%,这可能是由于PAN热解之后得到的碳材料中氮元素主要以石墨氮形式存在,而PMMA分解产生的小分子与其反应后减小了石墨氮含量,此外HMCCNFs的纤维形貌相较于CNFs更加开放,孔隙较多,XPS可以检测到更靠近纤维内层含氮量较高的部分,而这一部分的氮原子多数以吡啶氮的形式存在[24]. 除以上三种形式的掺杂N之外,HMCCNFs样品表面还检测到10.8%的吡啶氮氧氮(Pyridinic-N-oxide-N,402~405 eV). 由于具有孤对电子的吡啶氮与石墨化氮被认为是优势掺杂种类的N,对ORR活性的提高具有比较关键的作用[24],因此我们对所制备的催化剂样品的氧还原性能有了一定的期待.

图5 催化剂样品的(a)拉曼谱图;(b)XPS全谱图;(c)CNFs的N1s 高分辨XPS谱图;(d)HMCCNFs的N1s 高分辨XPS谱图Fig.5 (a) Raman spectra, (b)XPS spectra, (c) high-resolution XPS spectra of CNFs,and (d) high-resolution XPS spectra of HMCCNFs

图6 催化剂样品的(a)循环伏安曲线;(b)线性扫描曲线;(c)过氧化氢根产率和氧还原过程中电子转移数曲线;(d)电位在-0.6 V(vs. SCE)时对应的过氧化氢根产率和电子转移数Fig.6 Electrochemical activity and four-electron selectivity of prepared catalyst samples: (a) CV curves; (b) LSV curves;(c) dependence of yield and electron transfer number (n);(d) yield and electron transfer number at -0.6V

结合上述催化剂样品的结构和氧还原性能分析可知,HMCCNFs结构开放性较高,具有较大的比表面积,尤其是纤维内部的中空多管道结构有效避免了实心纤维对于物质在纤维内部传输的阻碍,大大提升了物质的传输速率,而且多孔的结构使得纤维表面的活性位点更多地暴露出来,因此在催化氧还原反应的过程中,O2只能在CNFs外表面被还原,但却可以同时到达HMCCNFs纤维的外部和内部,催化效率得到了明显提升.

3 结论

[1] BANHAM D, YE S, PEI K, et al. A review of the stability and durability of non-precious metal catalysts for the oxygen reduction reaction in proton exchange membrane fuel cells [J]. J Power Sources, 2015, 285: 334-348.

[2] CHEN A C, HOLT-HINDLE P. Platinum-based nanostructured materials: synthesis, properties, and applications [J]. Chem Rev, 2010, 110(6): 3767-3804.

[3] LIU M M, ZHANG R Z, CHEN W. Graphene-supported nanoelectrocatalysts for fuel cells: synthesis, properties, and applications [J]. Chem Rev, 2014, 114(10): 5117-5160.

[4] LAI Q X, SU Q, GAO Q W, et al. In situ self-sacrificed template synthesis of Fe-N/G catalysts for enhanced oxygen reduction [J]. ACS Appl Mat Interfaces, 2015, 7(32): 18170-18178.

[5] LIU Y L, HIGGINS D C, WU J, et al. Cubic spinel cobalt oxide/multi-walled carbon nanotube composites as an efficient bifunctional electrocatalyst for oxygen reaction [J]. Electrochem Commun, 2013, 34: 125-129.

[6] ZAMANI P, HIGGINS D, HASSAN F, et al. Electrospun iron-polyaniline-polyacrylonitrile derived nanofibers as non-precious oxygen reduction reaction catalysts for PEM fuel cells [J]. Electrochim Acta, 2014, 139(26): 111-116.

[7] TROGAGAS P, FULLER T F, STRASSER P. Carbon as catalyst and support for electrochemical energy conversion [J]. Carbon, 2014, 75: 5-42.

[8] XIA B Y, WANG B, WU H B, et al. Sandwich-structured TiO2-Pt-graphene ternary hybrid electrocatalysts with high efficiency and stability [J]. J Mater Chem, 2012, 22(32): 16499-16505.

[9] KANEKO K, IMAI J. Adsorption of NO2on activated carbon fibers [J]. Carbon, 1989, 27(6): 954-955.

[10] JOO S H, CHOI S J, OH I, et al. Ordered nanoporous arrays of carbon supporting high dispersions of platinum nanoparticles [J]. Nature, 2001, 412(6843): 169-172.

[11] SCHLAPBAH L, ZUTTEL A. Hydrogen-storage materials for mobile applications [J]. Nature, 2001, 414(6861): 353-358.

[12] TERRONES M. Science and technology of the twenty-first century: synthesis, properties, and applications of carbon nanotubes [J]. Annu Rev Mater Res, 2003, 33(1): 419-501.

[13] GEORGAKILAS V, PERMAN J A, TUCEK J, et al. Broad family of carbon nanoallotropes: classification, chemistry, and applications of fullerenes, carbon dots, nanotubes, graphene, nanodiamonds, and combined superstructures [J]. Chem Rev, 2015, 115(11): 4744-4822.

[14] ZANDER N E, STRAWHECKER K E, ORLICKI J A, et al. Coaxial electrospun poly(methyl methacrylate)-polyacrylonitrile nanofibers: atomic force microscopy and compositional characterization [J]. J Phys Chem B, 2011, 115(43): 12441-12447.

[15] YANG Z X, XIA Y D, MOKAYA R. Zeolite ZSM-5 with unique supermicropores synthesized using mesoporous carbon as a template [J]. Adv Mater, 2004, 16(8): 727-732.

[16] XIA Y D, YANG Z X, ZHU Y Q. Porous carbon-based materials for hydrogen storage: advancement and challenges [J]. J Mater Chem A, 2013, 1(33): 9365-9381.

[17] LIU H J, WANG X M, CUI W J, et al. Highly ordered mesoporous carbon nanofiber arrays from a crab shell biological template and its application in supercapacitors and fuel cells [J]. J Mater Chem, 2010, 20(20): 4223-4230.

[18] OZAKI J, ENDO N, OHIZUMI W, et al. Novel preparation method for the production of mesoporous carbon fiber from a polymer blend [J]. Carbon, 1997, 35(7): 1031-1033.

[19] LIU T, GU S Y, ZHANG Y H, et al. Fabrication and characterization of carbon nanofibers with a multiple tubular porous structure via electrospinning [J]. J Polym Res, 2012, 19(6): 1-6.

[20] LV X, YANG S L, JIN J H, et al. Preparation and electromagnetic properties of carbon nanofiber/epoxy composites [J]. J Macromol Sci B, 2010, 49(2): 355-365.

[21] PENG Y T, LO C T. Effect of microstructure and morphology of electrospun ultra-small carbon nanofibers on anode performances for lithium ion batteries [J]. J Electrochem Soc, 2015, 162(6): A1085-A1093.

[22] ZUSSMAN E, YARIN A L, BAZILEVSKY A V, et al. Electrospun polyaniline/poly (methyl methacrylate) derived turbostratic carbon micro-/nanotubes [J]. Adv Mater, 2006, 18(3): 348-353.

[23] KIM C, JEONG Y I, NGOC B T N, et al. Synthesis and characterization of porous carbon nanofibers with hollow cores through the thermal treatment of electrospun copolymeric nanofiber webs [J]. Small, 2007, 3(1): 91-95.

[24] QIU Y J, YU J, Shi T N, et al. Nitrogen-doped ultrathin carbon nanofibers derived from electrospinning: large-scale production, unique structure, and application as electrocatalysts for oxygen reduction [J]. J Power Sources, 2011, 196(23): 9862-9867.

[责任编辑:刘红玲]

Preparation of hollow multi-channel carbon nanofibers by electrospinning and their performance for oxygen reduction reaction

SU Qi, LAI Qingxue, ZHAO Yingxuan, LIANG Yanyu*

(CollegeofMaterialsScienceandTechnology,NanjingUniversityofAeronauticsandAstronautics,Nanjing211106,Jiangsu,China)

The non-precious metal electrocatalysts, such as transition metal and carbon materials, are regarded as the best potential alternatives to platinum-based catalysts for their lower cost and better catalytic stability. They are very important to the commercialization of fuel cells and the most basic work we should do is to find a simple and efficient way to prepare suitable carbon carriers. We have prepared hollow multi-channel carbon nanofibers by electrospinning and made an intensive study of the performance for oxygen reduction reaction. It is found that the hollow multi-channel carbon nanofibers with open architecture and large surface area showed better catalytic activity and current efficiency. The limiting current density is 4.06 mA/cm2and the electron transfer number is 3.44, making it an excellent catalyst. In this article, we explored the formation mechanism of hollow multi-channel structures, revealed the effect of catalyst structure and composition on the electrocatalytic performance. It has proved that hollow multi-channel carbon nanofibers can be utilized as a novel carbon carrier in non-precious metal electrocatalysts.

fuel cell; oxygen reduction reaction; electrospinning; carbon nanofibers

2015-01-17.

国家自然科学基金面上项目(21273114),江苏省自然科学基金面上项目(BK2012791),江苏省“六大人才高峰”第十批高层次人才项目(2013-XNY-010),中央高校基本科研业务费杰出人才培育项目(1006-56XIA5003)和江苏省高校优势学科建设工程资助项目.

苏齐(1991-), 男, 研究生, 研究方向为燃料电池催化剂.*

, E-mail:liangyy403@126.com.

O613.71;O646.541

A

1008-1011(2016)05-0614-07