基于图像处理的微钻芯厚测量*

2016-10-25张舞杰聂新桥何广栋

张舞杰 聂新桥 何广栋

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

基于图像处理的微钻芯厚测量*

张舞杰聂新桥何广栋

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

针对接触式芯厚测量设备不能测量直径小于0.30 mm的微钻的问题,提出了基于图像处理的微钻芯厚测量方法.为了提高设备的检测精度,对3种亚像素边缘检测算法进行了对比,综合各算法的误差和耗时,选取灰度矩法为亚像素边缘检测算法;并通过对直径0.40 mm、0.25 mm的钻头的芯厚测量来验证文中提出的测量方法的精确性.结果表明:对直径0.40 mm的钻头,基于图像处理的芯厚测量方法的重复精度可达1μm,重复精度优于接触式芯厚测量方法;对于直径0.25 mm的钻头,基于图像处理的芯厚测量方法的重复精度仍可达到1μm,说明该方法能够有效测量直径小于0.30 mm的微钻的芯厚.

微钻;芯厚;亚像素边缘检测;图像处理;重复精度

随着电子产品制造业的繁荣,国际、国内市场对印制电路板(PCB)的需求越来越旺盛,全球著名的电子行业咨询公司Prismark的报告指出,2014年,中国大陆的PCB销售额整体达到286.34亿美元,年增长率达10.6%,居世界主要国家和地区首位.钻孔加工是PCB制造的一项重要加工工艺,因此PCB的制造需要消耗大量微钻.与此同时,随着高密度互连等技术的发展,PCB的集成度不断提高,所使用的微钻直径不断减小,目前直径小于0.1 mm的钻头已经开始进入产业化阶段[1],国内最大的PCB微钻生产企业生产的最小微钻外径仅为0.02 mm.

微钻直径的不断减小给微钻的生产和检测带来了新的挑战,传统的人工检测的效率和精度已经不能满足检测的要求.目前,已有不少有关微钻检测的研究,Tien等[2]提出使用角点检测算法从微钻的轮廓中提取角点,拟合轮廓计算微钻的重叠分开和大小头缺陷;张舞杰等[3]提出了基于计算机视觉技术的微钻刃面检测方法,通过照明装置的设计,获取了高质量的刃面图像,通过亚像素边缘定位算法和拟合法计算刃面缺陷,检出率可达99.5%;Huang等[4]提出使用ROI和RLD直线检测算法检测微钻刃面缺陷,分析了微钻刃面7种缺陷的测量方法; Huang等[5]提出使用激光测量仪测量微钻的外径、外径锥度和跳动,检测的重复性可达0.1 μm,测量一次耗时2 s.从已有的研究可以知道,微钻的芯厚对性能有明显影响,加大芯厚能够提高微钻的刚度以及抗弯强度,进而降低断钻的可能性,但是加大芯厚也会减少微钻钻削的排屑空间,降低微钻的排屑能力[6-8].

现有的微钻芯厚测量设备采用顶针夹持微钻测量芯厚,属于接触式测量设备.测量时调节活动顶针,使两个顶针分别接触钻头的两条螺旋槽,夹住钻头,从千分表中读出芯厚值.然而由于机械精度的限制,千分表的测量精度只能估读到0.001 mm.对于外径小于0.30 mm的微钻,由于顶针尺寸的限制,已不能准确测量其芯厚.为了提高芯厚的测量精度,占乐等[9]搭建了采用悬臂梁和电涡流传感器作为测量元件的四轴数控芯厚测量系统,测量精度较高,但文章并未指出其量程;Chang等[10]提出破坏性的芯厚测量方法,即将微钻截断获取截面图像,采用机器视觉算法计算芯厚,实验表明测量外径0.25 mm微钻的芯厚重复精度仅为2 μm.

为了准确地测量直径小于0.30 mm的微钻的芯厚,本研究提出一种基于图像处理的芯厚测量方法,该方法采用非接触式的光学检测方法测量微钻的芯厚.

1 测量系统的原理

1.1芯厚的定义

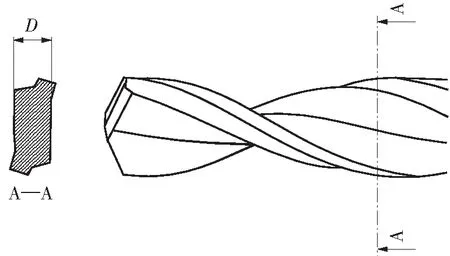

芯厚是指钻头两条螺旋槽处中间实体的厚度,从横截面上看,可看作截面上与外圆同心的最大内接圆的直径,如图1所示.

图1 微钻芯厚示意图

为了提高微钻的性能,微钻的芯厚沿其轴向方向设计有一个锥度,芯厚从钻头的尖部到尾部逐渐变大,如图2所示.尖部的芯厚小有助于提高钻削时的排屑性能,尾部的芯厚大增加了钻头的强度.

图2 微钻芯厚锥度示意图

1.2测量系统的组成

测量系统结构示意图如图3所示,测量系统主要由光学成像系统、照明系统、机械和运动控制系统组成.照明系统由平行背光和光源控制器构成;光学成像系统包括面阵相机(CCD)和变焦镜头,其中相机采用方诚科技IK125M相机,分辨率1 292×964,镜头使用Navitar公司的12×Zoom变倍镜头;机械和运动控制系统包括三轴运动平台、微钻夹具、电机和运动控制卡等.三轴运动平台使得微钻有3个自由度,绕自身轴向自转,随着圆形平台的转动以及沿轴向的前后运动.

精密的机械结构对测量的准确性至关重要.在机械的调整中需要借助相机和微钻调整自转轴轴心的位置,使自转轴轴心通过圆形平台的旋转中心,并调整相机镜头位置使图像中心与圆形旋转平台的轴心重合.只有调整好机械才能准确测量微钻的芯厚.

图3 芯厚测量设备原理图

Fig.3Schematic diagram of micro drill measuring instrument

1.3测量系统的工作原理

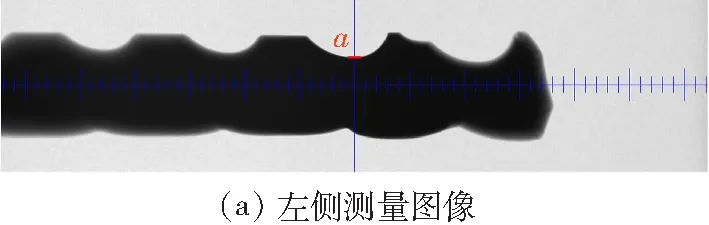

测量时需要先找到钻尖的位置,摆动钻头到水平位置,寻找钻尖位置,并将钻头前推至相机的中心.根据测量要求可以知道第1个测量点到钻尖的距离,据此前推微钻使第1个测量点到图像中心.根据钻头螺旋角大小转动圆形平台,使镜头轴向与微钻轴向夹角大小正好等于螺旋角并且钻头位于左侧,然后旋转钻头,同时在图像中心列寻找螺旋槽最低点位置(即上边缘最大值),此时图像如图4(a)所示.

图4 芯厚测量时的微钻图像

旋转一圈完毕后,摆动钻头到右侧对称位置,旋转钻头的同时寻找图像中心列处螺旋槽最高点(即下边缘最小值),如图4(b)所示,最高点与最低点的之间距离即为芯厚.芯厚可按下式计算:

D=(yb-ya)r

(1)

式中:ya为图4(a)中螺旋槽最低点位置在图像坐标系中的y分量,yb为图4(b)中螺旋槽最高点位置在图像坐标系中的y分量,r为单位像素代表的长度.

2 测量的关键算法

2.1不同亚像素边缘检测算法的对比

根据目前的光学放大倍率和相机分辨率,一个像素的分辨率只能达到1.3 μm,而使用更高分辨率的相机提高检测精度意味着更高的成本,因此采用亚像素边缘提取算法计算边缘,提高检测精度是比较可行的办法.由检测原理可知,只需在图像中心位置寻找上下边缘,因此只需要一维的亚像素边缘检测算法.

当前的亚像素边缘检测算法可分为3类[11]:拟合法、插值法和矩法.拟合法根据假设的边缘模型,利用边缘附近的灰度值拟合模型得到亚像素边缘,但模型复杂时,需要计算多元非线性函数极值,求解复杂速度慢,不便于实时处理[12];插值法利用边缘附近的灰度值,通过插值方法达到亚像素检测精度[13],计算效率高,但容易受噪声干扰;矩法包括灰度矩[14]、空间矩[15]、Zernike矩等[16].为了比较在现有的实验条件下(即相机、镜头和光源都已经确定的情况下)不同类型的亚像素算法的准确性,取未开槽的钻径为0.35 mm的棒料于运动平台的夹具上,转动平台使棒料水平放置,然后使用相机拍照,如图5所示.视野里棒料最左端到最右端的长度约为1.7 mm.棒料是由外圆磨床精磨加工的,理论上边缘为直线,每隔50列取一组数据,取样从50列一直到1 250列,分别使用基于sigmoid函数拟合法[11],灰度矩法[14]和多项式插法[17]3种方法计算上边缘.得到的结果如图6所示.

图5 开槽前的微钻棒料图像

图6 3种亚像素算法计算的各列的上边缘位置

Fig.6The upper edge of different columns calculated by 3 subpixel edge detection algorithms

由图6可见,上边缘的位置随着列数的增加而逐渐增加.由于微钻棒料的真实位置未知,取各个算法的最小二乘法拟合直线为算法测量的边缘位置,误差为各算法的数据点到各自最小二乘法拟合直线的距离的平方和.3种算法均使用Matlab R2013a软件实现,运行在Windows 7 32位操作系统下,CPU为Intel Core2 P8600,主频2.4 GHz,内存2 GB.各算法的误差和耗时如表1所示.

表13种亚像素算法的误差和耗时

Table 1Tolerance and consumed time of 3 subpixel edge detection algorithms

算法误差耗时/s拟合法0.08660.4040灰度矩法0.09900.0683插值法0.18130.0936

从表1可以看出,基于sigmoid函数的拟合法计算亚像素边缘误差最小,同时也是耗时最长的算法;灰度矩法误差相对于拟合法大15%,但是耗时仅为拟合法的17%;插值法相对于灰度矩法误差大83%,耗时大37%.综合以上因素,考虑到相机每秒25帧的帧率,对实时性要求较高,同时灰度矩的C++实现较为简单,确定灰度矩法为最终的亚像素边缘算法.

2.2亚像素边缘检测

具体计算方法分为两个步骤:

步骤1通过数值导数求取像素级的边缘位置.图4(a)中视野中心灰度值以及其数值导数随图像行数的变化如图7所示.导数最小值为上边缘,最大值为下边缘.根据设备原理可知在图4(a)中只需寻找上边缘.记上边缘所在行是第t行.

(a) 灰度值随行数的变化

(b) 导数随行数的变化

Fig.7The grey level and its derivative of image’s central column

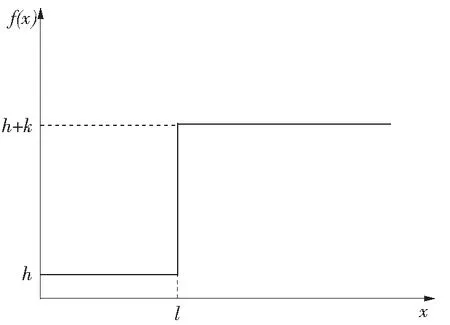

步骤2根据灰度矩亚像素算法求取亚像素边缘.灰度矩亚像素算法假设的边缘模型为理想阶跃模型(如图8所示).边缘左侧灰度值为h,边缘右侧灰度值为h+k.

图8 理想边缘模型

p1是灰度值为h的采样点密度,p2是灰度值为h+k的采样点密度.可得:

p1+p2=1

(2)

据此计算理想边缘的三阶矩为

(3)

实际的边缘附近像素点为理想边缘的采样.取步骤1中计算的像素级边缘t上下s个点计算亚像素边缘位置.则总点数为

n=2s+1

(4)

根据实际的图像的三阶矩可以按下式计算:

(5)

式中:i可取值1、2、3,xj为中心列第j行的灰度值.根据矩相等,与式(3)联立方程组,可以计算出p1的值,进而最终的亚像素边缘位置为

y=p1n+t-s-0.5

(6)

2.3光学成像系统的标定

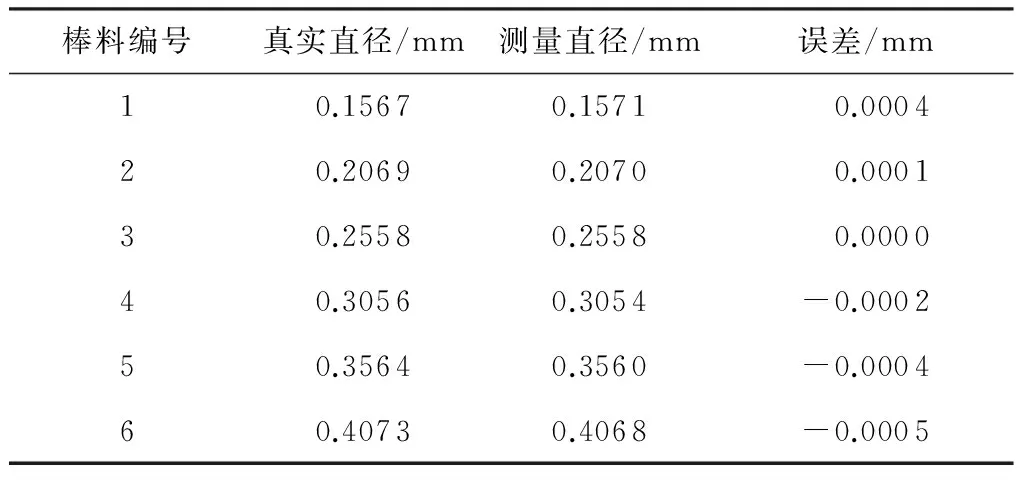

使用其中直径为0.255 8 mm的棒料校正光学成像系统,测量出最小直径为194.1个像素,则比例尺为1.318 μm/像素.使用文中提出的测量系统测量棒料相同位置的最小直径,所得结果如表2所示.由表2可以看出测量值与棒料的真实值最大误差为0.5 μm,说明本研究提出的芯厚测量系统的准确性和线性程度满足测量的要求.

表2微钻棒料的测量直径与真实直径

Table 2Measured diameter and true diameter of micro drill blanks

棒料编号真实直径/mm测量直径/mm误差/mm10.15670.1571-0.000420.20690.2070-0.000130.25580.2558-0.000040.30560.3054-0.000250.35640.3560-0.000460.40730.4068-0.0005

2.4芯厚的计算方法

通常由于制造的原因,制造钻头的棒料与钻头柄部有同轴度误差和径向跳动[5],造成钻头在旋转过程中有微量偏摆.图9(a)为钻头在左侧测量时上边缘随时间的变化趋势,图中两个明显的尖峰分别为钻头的两个螺旋槽的最低点,可以看出两个螺旋槽对应的最低点值并不一样,图9(b)为钻头在右侧测量时下边缘随时间的变化趋势.如果直接使用图9(b)最小值减去图9(a)最大值计算芯厚,会造成系统误差和测量的芯厚偏小,因此使用平均值计算式(1)中的ya和yb.

(7)

(8)

式中,ya1和ya2分别为图9(a)两个螺旋槽最低点像素值,yb1和yb2分别为图9(b)两个螺旋槽最高点像素值.

3 实验结果

为了验证芯厚测量设备符合品质检验要求以及所测量数据的精确性,使用接触式芯厚测量仪测量一支钻径为0.40mm的钻头,测量位置到钻尖的距离分别为0.05、1.50和5.00mm.接触式芯厚仪如图10所示,测量时移动活动顶针,在千分表回复力的作用下,两顶针分别夹住微钻的两条螺旋槽,此时旋转钻头可以使微钻沿着轴向移动,通过切换高度调整转盘,使微钻柄部末端与高度调整转盘上的台阶平齐重合,即可从千分表中读取指定位置的芯厚,千分表的最小分度代表0.01 mm,可以估读到0.001 mm.测量完成后,将微钻从测量仪上取下,重新装夹并重复测量10次.

(a)上边缘时间曲线

(b)下边缘时间曲线

Fig.9Microdrill’supperandloweredgevaryingwithtimewhilemeasuring

图10 接触式芯厚仪

将同一支钻头在本研究开发的设备上重复测量10次,两种仪器测量的结果如表3所示.

表3 两种芯厚测量方法的测量结果

由表3可见,接触式的测量方法重复精度为3 μm,基于图像处理的测量方法的重复精度可达1 μm,两种方法在同一测量位置平均值有最大3.7 μm的差异,接触式芯厚仪测量值较图像处理方法的测量值小.

从接触式芯厚仪的工作原理可知其只能测量距离微钻柄部末端固定位置的测量点处的芯厚,图10所示的芯厚仪高度调整转盘只有6个不同高度的固定台阶,即最多只能够测量6个测量点的芯厚.由于接触式芯厚仪的机械定位精度的限制,重复测量时测量点的定位精度不高,本研究采用的三维运动平台使用滚珠丝杠实现测量点的定位,定位精度可达微米级.在使用过程中,接触式芯厚仪随着顶针的磨损,测量的准确性会变差,测量所得的芯厚值会较真实值偏小.

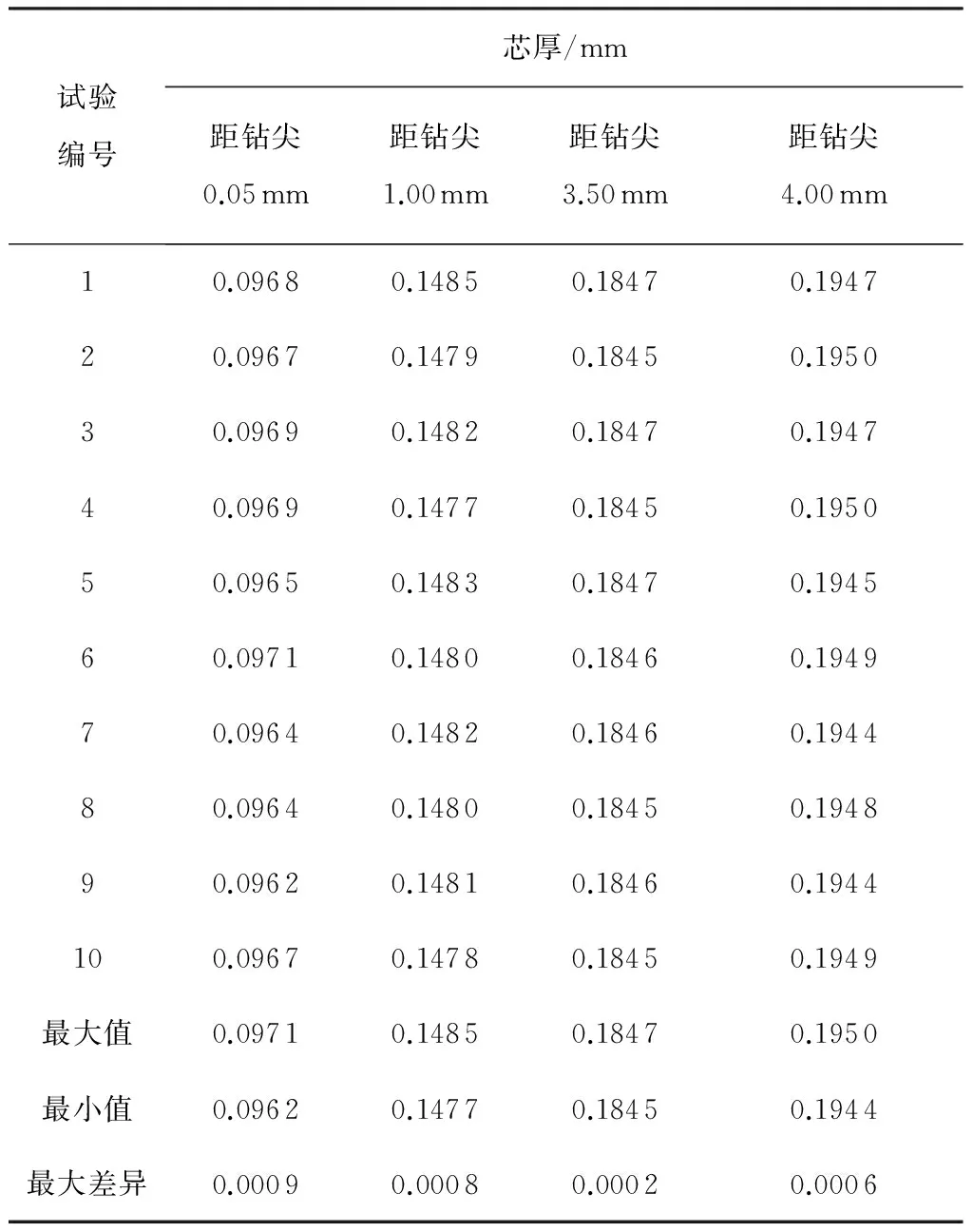

对于直径小于0.30 mm的微钻,接触式的芯厚测量仪已经不能测量.使用本研究设计的测量设备测量直径为0.25 mm的钻头的芯厚,设定4个测量点,分别为距离钻尖0.05、1.00、3.50和4.00 mm处的芯厚,重复测量10次,测量结果如表4.可以看出各个测量点的芯厚测量值重复精度可达1 μm.

表4直径0.25 mm微钻各测量点的测量结果

Table 4Measurement results of 0.25 mm diameter micro drill in each measurement point

试验编号芯厚/mm距钻尖0.05mm距钻尖1.00mm距钻尖3.50mm距钻尖4.00mm10.09680.14850.18470.194720.09670.14790.18450.195030.09690.14820.18470.194740.09690.14770.18450.195050.09650.14830.18470.194560.09710.14800.18460.194970.09640.14820.18460.194480.09640.14800.18450.194890.09620.14810.18460.1944100.09670.14780.18450.1949最大值0.09710.14850.18470.1950最小值0.09620.14770.18450.1944最大差异0.00090.00080.00020.0006

4 结语

针对接触式芯厚测量设备不能测量直径小于0.30 mm的微钻的问题,文中提出了基于图像处理的微钻芯厚测量方法,为了提高设备的检测精度,分别比较了3种亚像素的图像处理算法,最终选取了灰度矩法为亚像素边缘检测算法.接触式芯厚测量方法与基于图像处理的芯厚测量方法对直径0.40 mm的钻头的芯厚测量结果表明,基于图像处理的芯厚测量方法的重复精度可达1 μm,重复精度优于接触式芯厚测量方法;基于图像处理的芯厚测量方法对直径0.25 mm的钻头的芯厚测量结果显示,重复精度仍可达到1μm,表明该方法能够有效测量直径小于0.30 mm的微钻的芯厚.

[1]付连宇,厉学广,郭强.高厚径比微型钻头开发 [J].印制电路信息,2010(S1):440-445.

FU Lian-yu,LI Xue-guang,GUO Qiang.Development of micro drill bit with high aspect ratio [J].Printed Circuit Information,2010(S1):440-445.

[2]TIEN F C,HSIEH K H.Automated visual inspection for microdrills in printed circuit board production [J].International Journal of Production Research,2004,42(12):2477-2495.

[3]张舞杰,李迪,叶峰.基于计算机视觉技术的微钻刃面自动光学检测 [J].华南理工大学学报(自然科学版),2006,34(11):55-59.

ZHANG Wu-jie,LI Di,YE Feng.Automatic optical inspection of mini-drill blade based on computer vision technology [J].Journal of South China University of Technology(Natural Science Edition),2006,34 (11):55-59.

[4]HUANG C K,LIAO C W,HUANG A P,et al.An automatic optical inspection of drill point defects for micro-drilling [J].International Journal of Advanced Manufacturing Technology,2008,37(11):1133-1145.

[5]HUANG C K,WANG L G,TANG H C,et al.Automatic laser inspection of outer diameter,run-out and taper of micro-drills [J].Journal of Materials Processing Techno-logy,2006,171 (2):306-313.

[6]刘小川,张平宽.采用Pro/E和ANSYS的微小钻头刚度分析 [J].现代制造工程,2008(8):69-70.

LIU Xiao-chuan,ZHANG Ping-kuan.The rigidity analysis of micro-drill based on Pro/E and ANSYS [J].Modern Manufacturing Engineering,2008(8):69-70.

[7]汤宏群.印刷电路板微孔钻削加工过程动态特性研究 [D].广州:广东工业大学机电工程学院,2012.

[8]宁明志,易建军,何云.整体硬质合金麻花钻刚度有限元分析 [J].硬质合金,2007,24(2):99-102.

NING Ming-zhi,YI Jian-jun,HE Yun.Finite element method analysis of stiffness of solid carbide twist drills [J].Cemented Carbide,2007,24(2):99-102.

[9]占乐,柳宁,王高,等.微型钻头钻芯尺寸测量的研究 [J]. 机床与液压,2006(6):181-183.

ZHAN Le,LIU Ning,WANG Gao,et al. The research on measurement of micro-drill core dimensions [J]. Machine Tool and Hydraulics,2006(6):181-183.

[10]CHANG W T,CHUANG S F,TSAI Y S,et al. A vision-aided automation system for destructive web thickness measurement of micro drills [J].International Journal of Advanced Manufacturing Technology,2013,71(5/6/7/8):983-1003.

[11]张舞杰,李迪,叶峰.基于Sigmoid函数拟合的亚像素边缘检测方法 [J].华南理工大学学报(自然科学版),2009,37(10):39-43.

ZHANG Wu-jie,LI Di,YE Feng.Sub-pixel edge detection method based on sigmoid function fitting [J].Journal of South China University of Technology (Natural Science Edition),2009,37(10):39-43.

[12]HAGARA M,KULLA P.Edge detection with sub-pixel accuracy based on approximation of edge with Erf function [J].Radio Engineering,2001,20(2):516-524.

[13]JENSEN K,ANASTASSIOU D.Subpixel edge localization and the interpolation of still images [J].IEEE Transactions on Image Processing,1995,4(3):285-295.

[14]TABATABAI A J,MITCHELL O R.Edge location to subpixel values in digital imagery [J].IEEE Transactions on Pattern Analysis and Machine Intelligence,1984,6(2):188-201.

[15]LYVERS E P,MITCHELL O R,AKEY M L,et al.Subpixel measurements using a moment based edge operator [J].IEEE Trans on Pattern Analysis and Machine Intelligence,1989,11(12):1293-1309.

[16]GHOSAL S,MEHROTRA R. Orthogonal moment operators for subpixel edge detection [J]. Pattern Recognition,1993,26(2):295-306.

[17]李庆利,张少军,李忠富,等.一种基于多项式插值改进的亚像素细分算法 [J].北京科技大学学报,2003,25(3):280-283.

LI Qing-li,ZHANG Shao-jun,LI Zhong-fu,et al.An improved subpixel edge detecting algorithm based on polynomial interpolation [J].Journal of University of Science and Technology Beijing,2003,25(3):280-283.

s: Supported by the National Key Technology Research and Development Program of the Ministry of Science and Technology of China(2015BAF20B01) and the Science and Technology Program of Guangdong Province(2012A090100012,2013B010134010,2014B090921003)

Measurement of Micro Drill Web Thickness on the Basis of Image Processing

ZHANGWu-jieNIEXin-qiaoHEGuang-dong

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

As the traditional instruments for web thickness measurement is inefficient for the micro drills with an outer diameter of less than 0.30 mm,a novel method on the basis of image processing is proposed. In order to improve the instrument accuracy,a comparison is made among three subpixel edge detection algorithms,and the gray moment algorithm is selected as the subpixel edge detection algorithm by comprehensively considering the error and time consumption. Then,two micro drills respectively with the diameters of 0.40 mm and 0.25 mm are used to verify the proposed method. The results show that,for the micro drill with a diameter of 0.40 mm,the proposed method on the basis of image processing presents a repeatability of 1 μm,which is higher than that of the traditional contact measuring method; and that the repeatability keeps 1 μm even for the micro drill with a diameter of 0.25 mm,which means that the proposed method is effective in measuring the web thickness of micro drill with a diameter being less than 0.30 mm.

micro drill; web thickness; subpixel edge detection; image processing; repeatability

1000-565X(2016)07-0070-07

2015-11-24

国家科技支撑计划项目(2015BAF20B01);广东省科技计划项目(2012A090100012,2013B010134010,2014B090921003);广州市科技计划项目(201604010064)

张舞杰(1970-),男,副教授,主要从事图像处理、模式识别、过程监控和嵌入式装备控制等研究.E-mail:zwjllhtt@scut.edu.cn

TH 89doi: 10.3969/j.issn.1000-565X.2016.07.011