高性能混凝土在超大体积混凝土中的应用

2016-10-24马展祥

马展祥

(广州天源混凝土有限公司)

高性能混凝土在超大体积混凝土中的应用

马展祥

(广州天源混凝土有限公司)

大体积混凝土因混凝土水化热、收缩以及施工养护等方面容易开裂,给工程建设带来较大影响。如何解决大体积混凝土开裂是摆在混凝土工作者面前的一个重要问题。本人结合实际工作经验,采用新技术,降低混凝土水泥用量、提高掺合料用量等方法,制作出低水化热、低收缩、高保塑性、高耐久性的高性能混凝土,并且成功应用到工程实际中。

大体积;高性能;应用

1 引言

随着建筑技术不断提高,高层、超高层建筑不断出现,大体积、超大体积混凝土随之也出现。为了提高混凝土质量、确保工程建设质量,避免混凝土因开裂、渗水等影响到混凝土性能,具有各项优异性能的高性能混凝土应运而生。

2 工程概况

某中央商务区数码产业总部商业楼工程为商业综合体,地下4层,共3栋塔楼及裙房和4栋独立商业楼,总建筑面积37.7万m2。塔底板面积为47m×47m,其中核心筒为21.7m×21.7m。塔楼范围内底板厚3700mm,塔楼周边底板厚850mm,核心筒混凝土厚度分别为5m、5.3m、6m、7.2m,其中1a-1a剖面混凝土最厚为7200mm。底板混凝土为C40 P10,属大体积防水混凝土。混凝土总方量约为15000m2。

3 混凝土配合比确定

由于该工程底板最厚达7.2m、属于超大体积混凝土,大体积混凝土的关键技术问题之一是如何解决混凝土水化热。影响混凝土水化热的主要因素是水泥(包括品种、型号等)以及配合比中掺合料品种及用量等。

3.1原材料选择

3.1.1水泥

水泥与水发生水化反应,放出大量的热量,称为水化热。据资料介绍,每克水泥释放出50.2J的热量,从而使混凝土内部温度升高,水泥水化热一般在1~3天内可放出热量的50%。因此,由于热量的传递、积存,使得混凝土内部的最高温度大约在浇筑后3天左右发生,所以选好水泥的品种是至关重要的。

而我司目前所使用的水泥为华润P.II42.5R水泥,其水化热较低,虽然其比低热的矿渣水泥和粉煤灰水泥水化热高,但由于其强度富余高,在保证质量的前提下,其用量要远远低于其它低热水泥,因此单方混凝土水化热量与低热水泥水化热量相当,甚至低于低水化热水泥。

3.1.2外加剂

我公司采用第三代聚羧酸高效减水剂,其减水率高、缓凝效果好,能使混凝土的水化热释放延缓,减少水泥的初期水化热,推迟混凝土最高温峰的出现,以使混凝土内外温差减小,减少开裂。

3.1.3粉煤灰

众所周知,粉煤灰有三大效应:①火山灰效应;②二次反应效应;③填充效应,据有关资料介绍,每立方混凝土掺用100kg粉煤灰,可使混凝土温度升高4℃左右,硅酸盐水泥的水化放热可使混凝土温度升高12℃。因此,在大体积混凝土配合比设计中,掺入较大量的粉煤灰,不但能改善混凝土的工作性,还能降低混凝土的水化热,提高混凝土质量。我司选用福建大唐的I级粉煤灰,具有细度细、需水量小、活性高、后期强度增长大等特点。

3.1.4砂、石骨料

采用西江洁净的中砂,含泥量及泥块都较小,骨料都采用小10~30mm碎石,即5~25mm的连续级配,空隙率小,骨胶比合理,碎石最大粒径为20mm,收缩会比最大粒径25mm大些,且粒径小、比表面积大,所需包裹碎石的浆体就要多些,浆体多易产生裂缝。

3.1.5水

在混凝土的组成材料中,水的比热较大,相当于水泥和骨料的4~5倍,一般情况下水温每升降4℃则混凝土的温度升降1℃,所以水温与混凝土的温度成正比。

3.2配合比设计方面

在满足国家相关标准、规范要求的前提下,充分考虑到混凝土的水化热问题,采取高性能混凝土设计方案,即降低水泥及水用量、提高掺合料及外加剂用量,延长混凝土的凝结时间,降低水化热及水化热峰值。

另外考虑到混凝土泵送距离及施工可操作性,结合现有国家标准规范,我司把到现场入泵口塌落度控制在150±30mm范围内,以保证施工性能及混凝土水化。

本工程大体积混凝土初凝时间为10小时左右、终凝时间为12小时左右。

根据经验以及大量的试验,本工程配合比如表1:

表1

该配合各项性能如下:

⑴工作性能:出机坍落度200mm,扩展度650× 650mm;2h后坍落度180mm,扩展度620×620mm。混凝土流动性好。

⑵力学性能:3d=26.6MPa、7d=38.5MPa、28d=47.1MPa、60d=50.8MPa

⑶水化热:入模温度为27.0℃,成型后18小时开始升温,过40小时后温度升到最大值78℃,绝热温升为51℃。

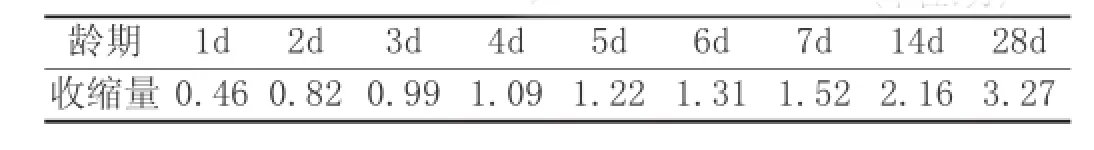

⑷混凝土收缩见表2。

表2 (单位:万)

4 混凝土入模温度控制措施

4.1入模温度计算

该项目底板大体积混凝土C40P10大体积混凝土配方如表1。

4.1.1混凝土温度计算公式

Th=(McγcTc+MbγbTb+MfγfTf+MγsTs+MgγgTg +MwγwTw)/(Mcγc+Mfγf+Msγs+MgCg+Mwγw)

4.1.2混凝土出机温度与大气温度的关系

设定:大气温度为T℃,水泥温度Tc=60℃、矿粉温度Tb=45℃、粉煤灰Tf=45℃为不变值,水温与大气温度总是相差2℃,即Tw=(T-2)℃,砂、石用遮阳棚遮住且碎石用水淋,因此其温度等于水温,即Ts=Tg=Tw=(T-2)℃;且γc=γb=γs=γg=γf=0.90,γw=4.2。 则 计 算 出C40P10混凝土拌合物出机温度与大气温度的关系如下:

Th=[225×0.9×60+75×0.9×45+110×0.9× 45+740×0.9×(T-2)+1042×0.9×(T-2)+158×4.2×(T-2)]/(225×0.9+75×0.9+110×0.9+740×0.9+1042 ×0.9+158×4.2)=5.73+0.84T

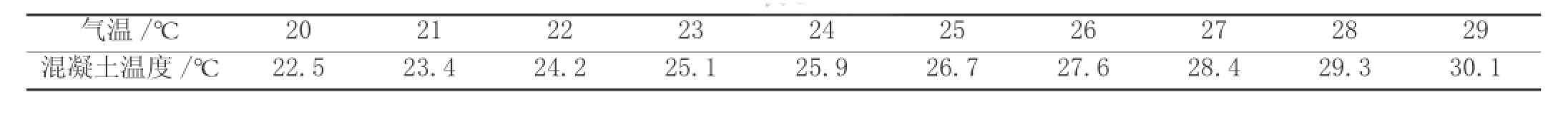

据此,可算出通常气温下的混凝土温度(见表3):

混凝土的实际温升是热传递、摩擦及水化热三者的综合结果。根据实测,混凝土经1小时运输后,一般温度略升高2~3℃,30分钟约升温1℃左右。

4.2水化热计算

Tn=Mc×Q/(γcρ)+Mf/50(式1)

Tn——混凝土最终绝热温升(℃);

Mf——掺和料用量;

Q——单位水泥水化热,Q=350kj/kg;

Mc——单位水泥用量;

γc——混凝土的比热,c=0.97kj/(kg·k);

ρ——混凝土的密度,p=2350kg/m3;

代入(1)得混凝土最终绝热温升。

Tn=Mc·Q/(γcρ)+Mf/50

=(225+75×0.8)/(0.97×2350)+110/50

=45.8℃

假如混凝土入模温度为28℃混凝土最大绝热温升:

Tmax=45.8+28=73.8℃

由于混凝土在水化过程中,在放热的同时,还存在着不断散热的过程,因此,其实际温度可能有所偏差。

该大体积混凝土4月份在广州番禺进行浇注,其温度基本在25℃左右,因此根据情况,混凝土的入模温度基本在27℃以内。

表3

表4 (单位:MPa)

4.3采取措施

知道原材料温度对混凝土的温度影响后,采取相应的降温措施来降低混凝土的入模温度。

4.3.1骨料预冷却

所有运输骨料船只加盖帆布遮阳,并喷淋水降温。搅拌站骨料堆场加建遮阳上盖,防止骨料在烈日下曝晒,确保骨料平均温度低于大气温度。

4.3.2水泥预冷却

水泥等胶凝材料提前两到三天入场,增加储量,让其自然降温,按照先进先出原则,使生产时使用的水泥温度尽可能低。控制水泥温度低于60℃。

5 混凝土浇注

该大体积混凝土于2016年4月12日早上9时开始浇注,14日早上9时结束,历时48小时,混凝土方量约为15000m3,5台泵外加1个溜槽,平均每小时浇注300立方。

在混凝土浇注过程中,我司全程安排包括技术员、车队长、业务等方面的人进行全程跟踪,与施工单位人员一起指挥车辆、安排发车速度等,同时对混凝土质量进行跟踪检测。

在施工过程中,遇到天气下雨等恶劣情况,我司也采取了积极措施,包括混凝土出场质量控制、现场检测以及采取了相应的防雨措施。在整个施工过程中,混凝土质量稳定、供应连续。

6 质量跟踪

6.1混凝土强度

我们对该批次混凝土各龄期强度进行检测,结果如表4:

从以上强度看,搅拌站试件强度7天强度基本在85%~95%之间,能满足设计需求,与试配强度相差不大;而施工现场标养强度偏低,7天强度基本在80%左右;但施工现场同条件养护强度却与搅拌强度相差无几,都在90%左右。

原因分析:

⑴搅拌站标准养护强度能达到设计要求,与搅拌站试件成型、养护及试验条件较标准、试模尺寸标准、试件成型较规范以及养护条件较标准等有关。

⑵施工现场试件强度偏低,可能与试模尺寸不标准、成型质量不够好以及养护条件不够标准有关。

⑶施工现场同条件强度能达到设计要求,是有可能现场养护温度较高(混凝土表面温度基本在25℃以上,因此强度发展较快。

另外,由于是超大体积混凝土、考虑到水化热等问题,混凝土配合比设计中提高了掺合料用量,降低了水泥用量,其早期强度较低,但其后期强度增长较快,根据配合比情况及混凝土强度情况,该批混凝土28天强度是满足设计要求的。

6.2混凝土温度记录

施工单位对混凝土各位置都布置有测温孔,并对混凝土温度进行了跟踪检测,现对各测温点最高温度进行统计,混凝土最高温度78.6℃。

混凝土中心平均温度与理论温度相差3℃左右,可能与混凝土散热有关,另温差控制都在25℃以内,与施工单位重视养护及养护措施到位有关。

混凝土最高温升都出现在混凝土浇注后3天左右,与配合比设计中掺入I级粉煤灰及矿粉和高效缓凝减水剂有差别,延长了混凝土凝结时间、降低了水化热峰值。

从以上各数据说明,该大体积混凝土质量是可控的。

混凝土浇注至今已有3个多月,而且经历了几场大暴雨,整个地下室都比较干燥,无任何开裂、渗水现象。

7 结论

由于该工程大体积混凝土采用了双掺技术,既能提高混凝土的各项性能,包括低水化热、低收缩、高保塑性等,又不出现开裂等质量问题,提高了混凝土的耐久性,取得了良好的经济和社会效益。●

[1]虞晓光.不同条件下的混凝土工程应用技术[M].北京:中国现代工程技术出版社,2006.

[2]王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,1999.