γ-TiAl基合金球磨粉放电等离子烧结行为

2016-10-24赵守鑫王家文陈钰青

张 驰,王 岩,赵守鑫,王家文,陈钰青

-TiAl基合金球磨粉放电等离子烧结行为

张 驰1,王 岩1,赵守鑫2,王家文3,陈钰青1

(1. 中南大学航空航天学院,长沙 410083;2. 中南大学材料科学与工程学院,长沙 410083;3. 中南大学粉末冶金国家重点实验室,长沙 410083)

采用机械球磨方法和放电等离子烧结(SPS)技术制备Ti-45Al-7Nb-0.3W(摩尔分数,%)合金。利用XRD、SEM及TEM等分析方法对球磨处理前后粉末的形貌、相组成以及SPS烧结体的显微组织结构进行观察和分析,并研究该球磨合金粉SPS烧结的致密化过程。结果表明:气雾化TiAl-Nb基合金粉末经球磨处理后,粉末产生大量变形、脆性断裂现象,粉末粒度明显减小;球磨处理使粉末中的相消失、相减少、相增多。TiAl-Nb基合金球磨粉在520 ℃就开始快速SPS致密化过程,在1000 ℃即可基本达到完全致密;而在500 ℃加热时,球磨粉烧结热膨胀现象消失,体积收缩明显,这主要与球磨处理后粉末内部大量缺陷引起的回复过程有关。TiAl-Nb基合金球磨粉SPS烧结体呈现由相和2相构成的双相组织,并且随着烧结温度的提高,2相含量有所增加;球磨处理后,粉末SPS烧结体中2/片层结构的形成受到抑制。

-TiAl基合金球磨粉;放电等离子烧结;致密化;显微组织;相转变

-TiAl基合金具有较高的比强度、比弹性模量以及良好的抗蠕变、抗氧化性能等,被认为是一种理想的航空航天发动机用轻质耐高温结构材料[1−2]。放电等离子烧结(SPS)作为一种新型的粉末冶金烧结技术,具有烧结时间短、成型速度快、材料利用率高等优势,可实现烧结样品均匀致密[3]。同时,SPS烧结致密化时产生的焦耳热和外加压力下的塑性变形,以及颗粒间高能脉冲电流瞬时产生的局部高温,会对烧结过程产生极大的促进作用,有利于烧结温度的降低[4−6]。但目前有关SPS烧结的致密化机理尚不十分清楚,国内外针对SPS烧结致密化机理进行系统研究的文献也相对较少[7]。

关于-TiAl基合金粉末的SPS制备、尤其是气雾化-TiAl基合金粉末的制备,国内外已有大量的研 究[8−13]。GUYON等[9]的研究表明,气雾化-TiAl基合金在SPS烧结过程中首先通过粉末颗粒之间的滑动实现紧密堆积,随后的致密化过程主要依靠变形来完成,而变形机制与粉末原始组织结构有关。JABBAR 等[10−11]对气雾化G4合金粉的研究也证明,SPS过程中的致密化主要是靠粉末的塑性变形来完成的。WANG等[12]的研究认为,在烧结温度为1000 ℃时,气雾化TiAl-Nb粉末颗粒之间的重排是其主要的SPS致密化机理,塑性变形起次要作用;而在1200 ℃烧结时,塑性变形起到主要作用,同时相邻颗粒间放电产生的局部融化和表面膨胀也有利于致密化过程的进行。COURET等[13]的研究还发现,粉末原始颗粒尺寸对其SPS致密化行为也有着重要影响。

目前,有关球磨态-TiAl基合金粉的SPS烧结行为的研究十分有限。球磨作为一种重要的预合金粉末制备技术,能够获得高表面能且颗粒细小的粉末,这对于粉末烧结体的相、组织和力学性能等均会有显著的影响。XIAO等[14]采用双步球磨和放电等离子烧结方法研究了Ti-47%Al合金的烧结行为,研究发现在1000 ℃烧结时,其SPS烧结体呈现出等轴状的细晶组织(约100~250 nm)。GUYON等[9]对比研究气雾化和高能球磨Ti-48Al-2Cr-2Nb粉末的SPS烧结致密化行为,结果表明:机械球磨粉末的SPS烧结致密化温度低于气雾化粉末的SPS烧结致密化温度。本文作者以高铌-TiAl基合金成分为研究对象,对球磨处理前后的合金粉末进行表征,系统研究球磨粉在不同SPS温度下的相转变和组织演变规律,分析其致密化过程,并探讨球磨处理对合金粉末放电等离子烧结行为的影响。

1 实验

实验用气雾化合金粉末名义成分为Ti-45Al-7Nb- 0.3W(摩尔分数,%),粉末粒度为74~150 μm。将气雾化合金粉末进行高能球磨处理,具体过程为:取75~150 μm的气雾化合金粉末50 g、不同粒径氧化锆球250 g,其球料比为5:1,采用刚玉球磨罐在行星式球磨机中加无水乙醇湿磨;球磨机采用交替运行方式,运行30 min停止15 min,运行转速为200 r/min,球磨时间为5 h;球磨后将粉末烘干。SPS实验在德国FCT生产的HP D 25/3型放电等离子烧结炉中进行,将球磨粉末60 g装入圆柱形石墨模具中进行烧结,SPS温度分别为1000、1100、1200 ℃,升温速率为100 ℃/min,保温时间为10 min,压强为40 MPa。最终获得的SPS烧结试样的尺寸约为40 mm×10 mm。

利用D/max 2550VB+型X射线衍射仪对球磨粉末的相成分进行分析,采用铜靶K辐射,衍射角()范围为20°~90°,步长为0.02 (º)。利用Quanta FEG 250型场发射环境扫描电子显微镜(SEM)分别对球磨粉末的形貌以及粉末烧结体的微观组织进行观察。该型电镜高真空下二次电子像分辨率为1.0 nm,背散射电子像分辨率为2.5 nm。首先用TECNAI G2 20 S-Twin型透射电镜系统进行烧结体微区分析,TEM加速电压为20~200 kV。采用水磨砂纸将线切割切成的厚度为0.5 mm的薄片手工打磨至80 μm以下,然后采用双喷减薄技术制备TEM样品,减薄用腐蚀液为5%高氯酸、35%正丁醇和60%甲醇(体积分数)的混合液,双喷减薄温度为−25~30 ℃、电压为25 V。粉末烧结体的密度采用阿基米德排水法测量,孔隙度在Quadrasorb Sl−3MP型全自动3站比表面及孔隙度分析仪上测定。

2 结果与分析

2.1-TiAl基合金粉末的形貌及相组成

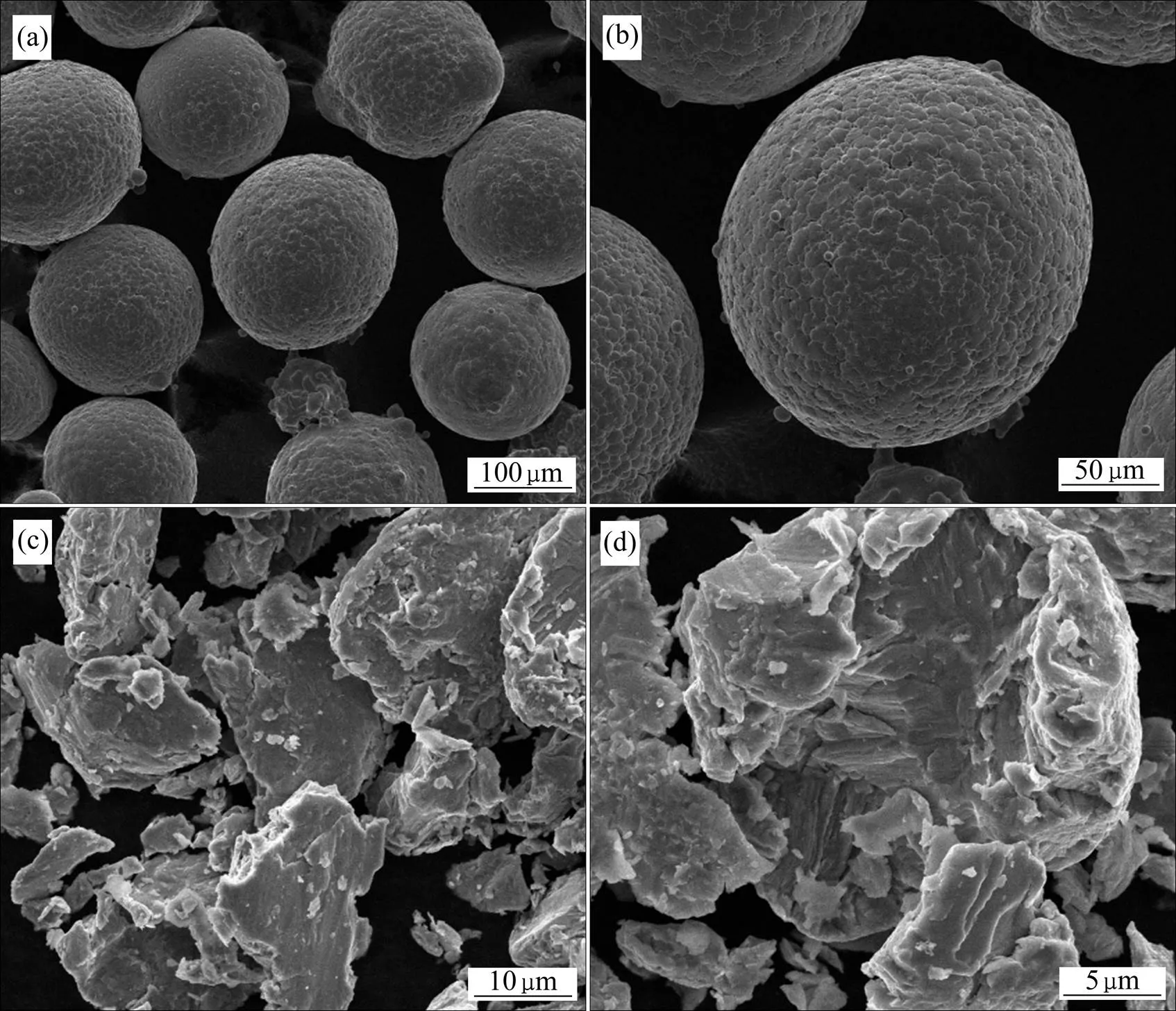

图1所示为气雾化和球磨-TiAl合金粉末的SEM像。由图1(a)和(b)可见,气雾化粉末多呈球状或椭球状,粉末表面完整,部分表面存在卫星式结构。经球磨处理后,合金粉末的粒径明显变小,其表面受到严重的破坏,形成为椭球片状(见图1(c)),并伴有较多不规则的粉末小颗粒出现。部分大颗粒表面有脆性断裂留下的断口组织(见图1(d)),这表明该条件下的球磨过程中主要发生的是脆性断裂,粉末间因焊合而团聚的现象较少。

图1 不同状态γ-TiAl基合金粉末的SEM像

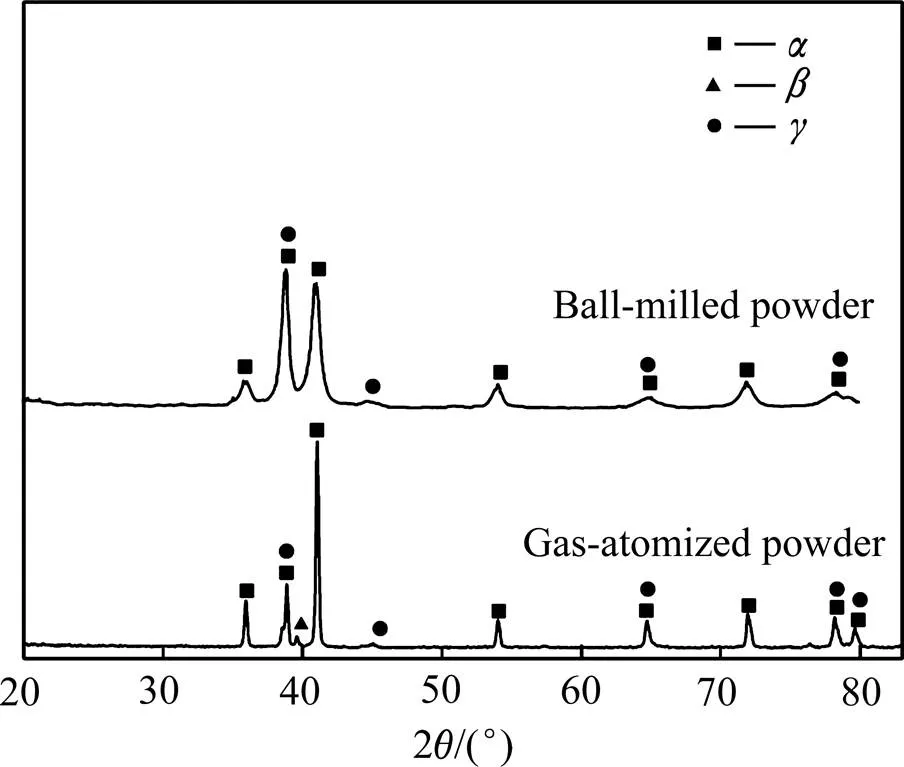

图2所示为气雾化(74~150μm)和球磨-TiAl合金粉末的XRD谱。由图2可知,气雾化粉末和球磨粉末的相组成均以相为主,并伴有少量的相;气雾化粉末中还发现了微量的相存在。经球磨处理后,粉末中相的衍射峰强度减弱并宽化,而相的衍射峰消失。KUMARAN等[15]的研究认为,这主要与球磨过程中晶粒发生塑性变形和晶粒细化有关。同时球磨处理使高温稳定相相在机械活化作用下转化为相消失,有研究认为这与氧的存在有关。

图2 不同状态γ-TiAl基合金粉末的XRD谱

2.2 不同烧结制度下-TiAl基合金球磨粉的SPS致密化过程

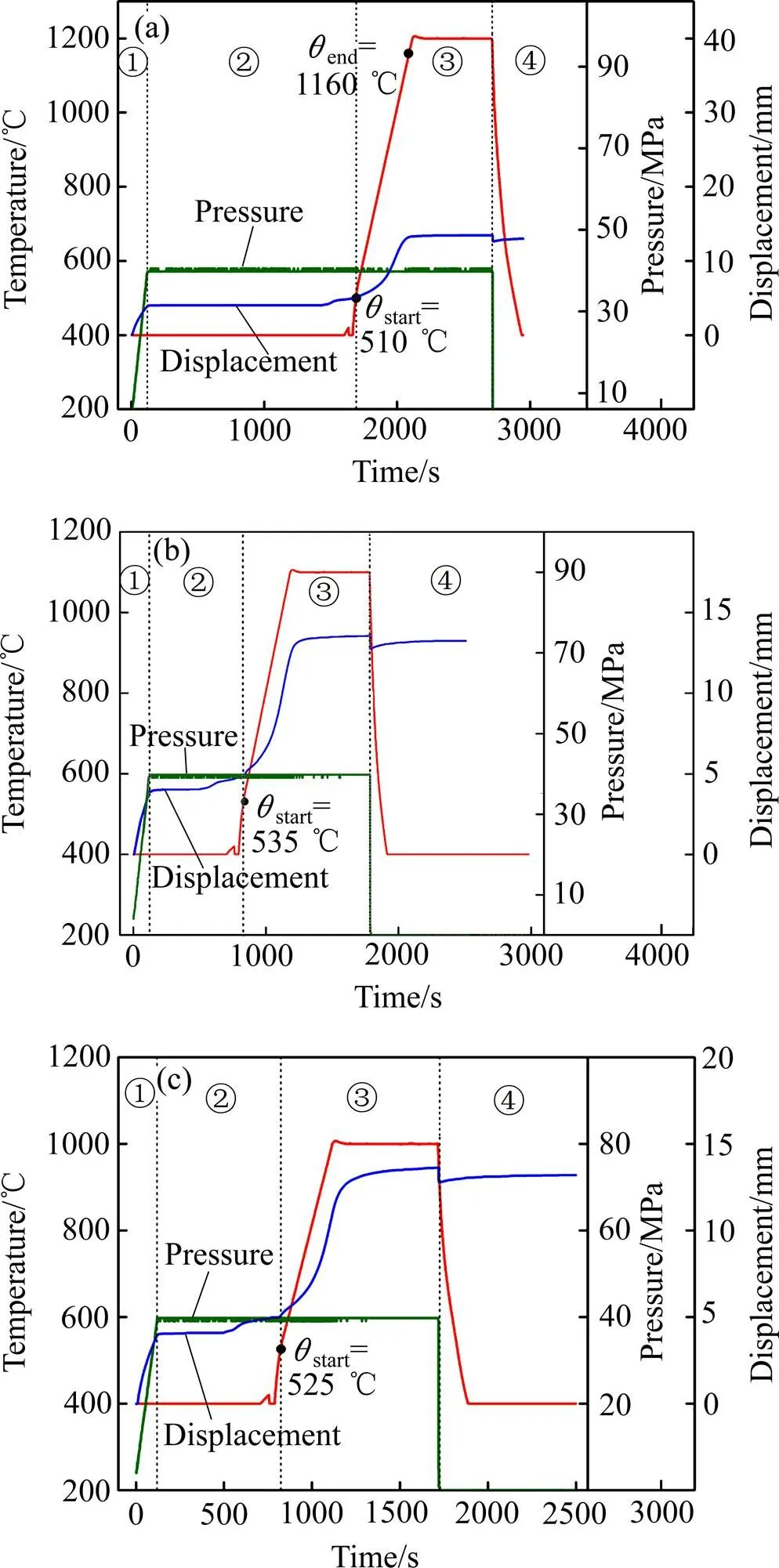

图3所示为TiAl-Nb基合金球磨粉在不同制度下的SPS曲线。由于SPS曲线记录了烧结过程中温度()、压强()、石墨压头的位移()、时间()等工艺参数的实时数据,故能准确地表示出烧结过程中各个参量随时间变化的特点。其中石墨压头的位移值()能直接反映出合金的致密状态,故按照图3中位移曲线随时间的变化特点可将TiAl-Nb基合金球磨粉SPS曲线分为4个部分:

1) 粉末颗粒的重排阶段(见图3中所示阶段①):此阶段温度很低且压强不断增大,在压力的作用下,TiAl-Nb基合金球磨粉发生滑移或重排,从随机封装状态向紧密封装状态转变,进而导致位移值的快速增加。由于粉末颗粒之间的空隙被填充,粉末颗粒的排列更为紧密化,故可获得具有一定致密度的烧结体,压力在此阶段内对粉末的致密化起到主要的作用。

2) 粉末热膨胀阶段(见图3中所示阶段②):由于SPS烧结设备采用红外测温系统,对于400 ℃以下的温度无法测定,故图中所显示的400 ℃温度段在实际上存在一个缓慢的加热升温过程。由图3可知,在这一阶段,虽然TiAl-Nb基合金球磨粉易发生热膨胀,但并未出现膨胀引起的位移减小,而是在前期呈现出一段平稳的位移曲线,此时,压强、温度(400 ℃以下)对烧结体的致密化几乎没有贡献。而随着温度的升高,TiAl-Nb基合金球磨粉内部发生了回复过程,导致其烧结体密度升高、体积收缩,曲线位移有一定地增加;当温度升高至520 ℃左右时,烧结体开始进入一个快速的致密化过程。

3) 快速致密阶段(见图3中所示阶段③):此阶段内,温度进一步升高,TiAl-Nb基合金球磨粉烧结体发生了快速致密,从而使石墨压头的位移值快速增加。图3中分别绘出快速致密阶段开始温度start和位移变化速率最大值对应的温度end。GUYON等[9]的研究表明,粉末球磨过程会促进粉末相转变温度降低200 ℃左右,因而在这一阶段的致密化过程中,温度会促使共析转变和固溶体脱溶发生,在保温时还会发生再结晶以及晶粒长大等。

4) 收缩及回弹阶段(见图3中所示阶段④):此阶段内,SPS烧结温度的快速下降会使TiAl-Nb基合金球磨粉烧结体发生收缩;同时,由于卸载的原因,会出现回弹的现象,位移曲线下降后又有所回升。

图3 不同烧结温度下γ-TiAl基合金球磨粉SPS烧结曲线

对比图3的3组SPS曲线可知,只有在1200 ℃时出现了最快速致密化温度end,其温度为1160 ℃。测量结果表明:随着烧结温度的提高,球磨粉末烧结体密度(约4.22 g/cm3)和开孔率(0.1%)几乎不变,这是由于粉末颗粒粒径较小,SPS烧结体已经基本达到完全致密的程度。图3(a)中曲线的第二阶段停留时间明显长于图3(b)和图(c)的,这是由于初次试验时(1200 ℃),发热体与室温温差大,快速的加热容易损坏发热体,故需要在低温状态保温一段时间;而随着试验的进行(1100 ℃和1000 ℃),这一保温阶段可以相对地缩短。

由以上结果可知,球磨处理使粉末颗粒发生大量变形、内部缺陷密度显著增加。同时,由于球磨粉内部具有较高的位错密度,使TiAl-Nb基合金在烧结过程中发生的共析反应、固溶过程得到促进,导致升温过程中在较低温度即开始有明显的体积收缩。因此,球磨处理显著降低了TiAl-Nb基合金粉末SPS致密化过程的起始温度,促进了整个SPS致密化过程的进行。

2.3 不同烧结制度下-TiAl基合金球磨粉SPS相转变和组织演变

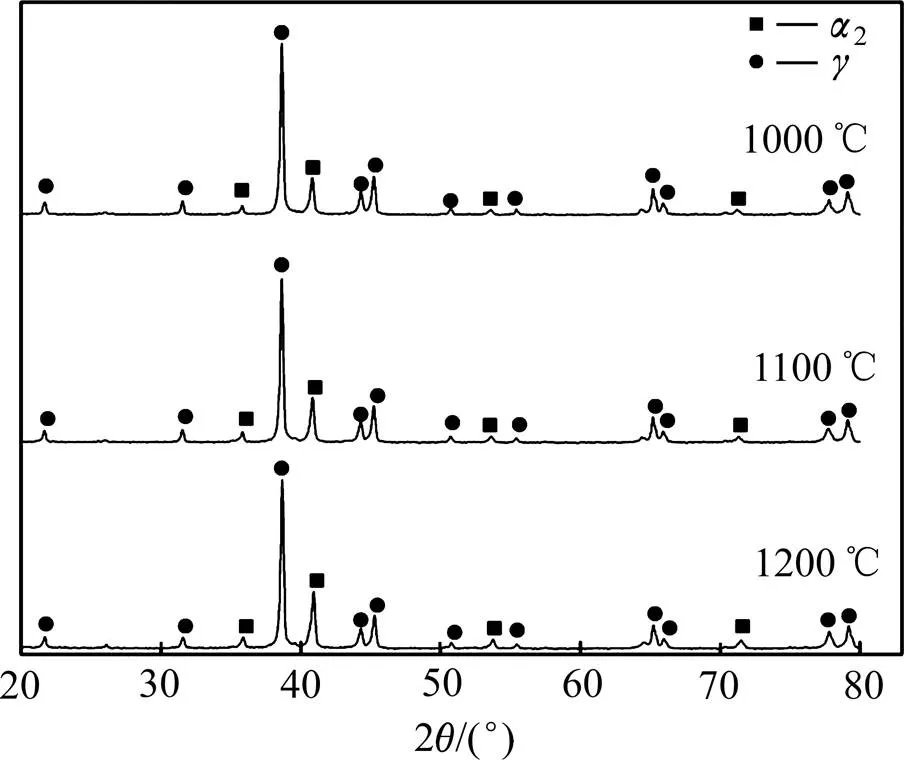

图4所示为不同烧结制度下-TiAl基合金球磨粉SPS烧结体的XRD谱。由图4可知,不同烧结制度下粉末烧结体的相组成均以相为主,同时还存在一定量的2相。随着烧结温度的提高,不同衍射角所对应的2相衍射峰的强度有一定幅度地增加。

图4 不同烧结温度下γ-TiAl基合金球磨粉SPS烧结体XRD谱

分析可知,造成TiAl-Nb基合金球磨粉在实验温度范围内存在一定含量2相的原因主要与球磨处理导致的粉末内部位错密度和畸变能的增加有关。据FISCHER等[16]的研究,2+→+转变过程中缺陷对该转变的贡献要大于扩散的作用,这很好地阐释了球磨粉烧结体在低温下也存在明显的2相衍射峰的原因,即球磨处理使粉末内部产生大量畸变,储能增加,畸变能有效地促进了该转变的形核过程,从而导致了该转变温度的降低。此外,球磨处理过程中不可避免的引入了一定含量的O元素,经测量,球磨处理后粉末的氧含量由处理前(气雾化粉末)的0.08%增加至0.62%。O元素作为强稳定元素,对2相含量的增加也起到了一定的作用。结合相图可知[17],在+相区,温度越高相含量也应越高,故随着SPS烧结温度的提高,TiAl-Nb基合金球磨粉中2相含量有所增加。

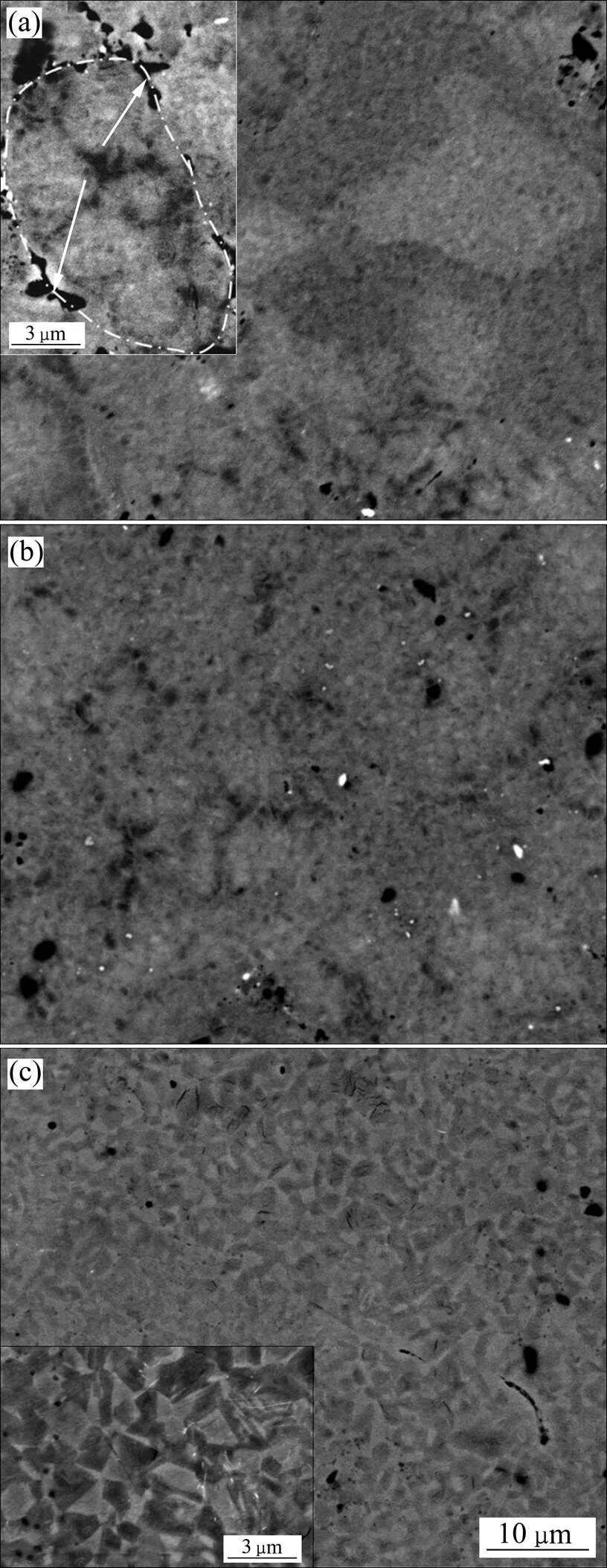

图5所示为不同烧结温度下-TiAl基合金球磨粉SPS烧结体的SEM-BSE像。由图5可知,粉末SPS烧结体内部均未发现明显的烧结孔隙存在,表明烧结体致密度良好。经1000 ℃SPS烧结后(见图5(a)),TiAl-Nb基合金球磨粉末间及粉末内部析出了大量的相(图5中暗衬度相),烧结体组织主要由细小的晶和2晶组成,这与XIAO等[18]报道的Ti-45Al-5.5 (Cr,Nb,B,Ta)球磨粉末在相同温度条件下的SPS烧结体基本组织一致。通过对原始粉末颗粒边界(Previous particle boundary,PPB)的高倍SEM观察可知(如图5(a)左上角所示),不规则片状的球磨粉末在烧结过程中发生了球化。结合相应的EDS分析还发现,粉末相接触区域的黑色衬度颗粒相为富Al的氧化物相。这是由于SPS烧结过程中,在脉冲电流的作用下,球磨TiAl-Nb合金粉末颗粒相互接触的区域会产生大量焦耳热,同时,在不规则球磨粉末颗粒间隙处出现尖端放电,甚至会产生高温等离子体[19],局部的高温使球磨粉末边缘熔化,并在表面自由能的驱动下进一步球化,在粉末颗粒边缘处还会生成低熔点元素Al的氧化物,导致SPS烧结体中的氧含量有所增加(约0.91%(质量分数))。当SPS烧结温度升高至1100 ℃时(见图5(b)),TiAl-Nb基合金球磨粉烧结体组织的均匀化程度明显提高,同时,晶和2晶的尺寸也有所增大。在1200 ℃进行SPS烧结时(见图5(c)),由晶和2晶构成的烧结体组织更为清晰,且晶粒尺寸明显增大,约为0.5~3 μm。

图5 不同烧结温度下γ-TiAl基合金球磨粉SPS烧结体的SEM-BSE像

由图5还可以发现,在不同烧结温度下的TiAl-Nb基合金球磨粉烧结体组织中,2晶均占据相当的比例,这与之前的XRD分析结果一致(见图4),也符合文献[20]中的SPS烧结温度对-TiAl基合金微观组织的影响的研究结果。分析可知,当粉末被加热到(+)相区时,相将会从相中析出,即发生→2+转变。由于高能球磨过程使得球磨粉末处于高能态,促进了相转变成为不同晶体结构的相,而→2的有序转变过程更容易释放储能,因而导致了烧结产物中含有较大比例的2相。在本研究的实验条件范围内,球磨粉烧结体组织中并未出现如CHAI等[21]报道的近片层状结构,这一方面与烧结过程中的组织演化有关,另一方面,烧结体中富Al氧化物相的形成,消耗了Al元素,抑制了由扩散控制的2+→2/片层的转变过程,也对2/片层结构的缺失起到了一定的作用。

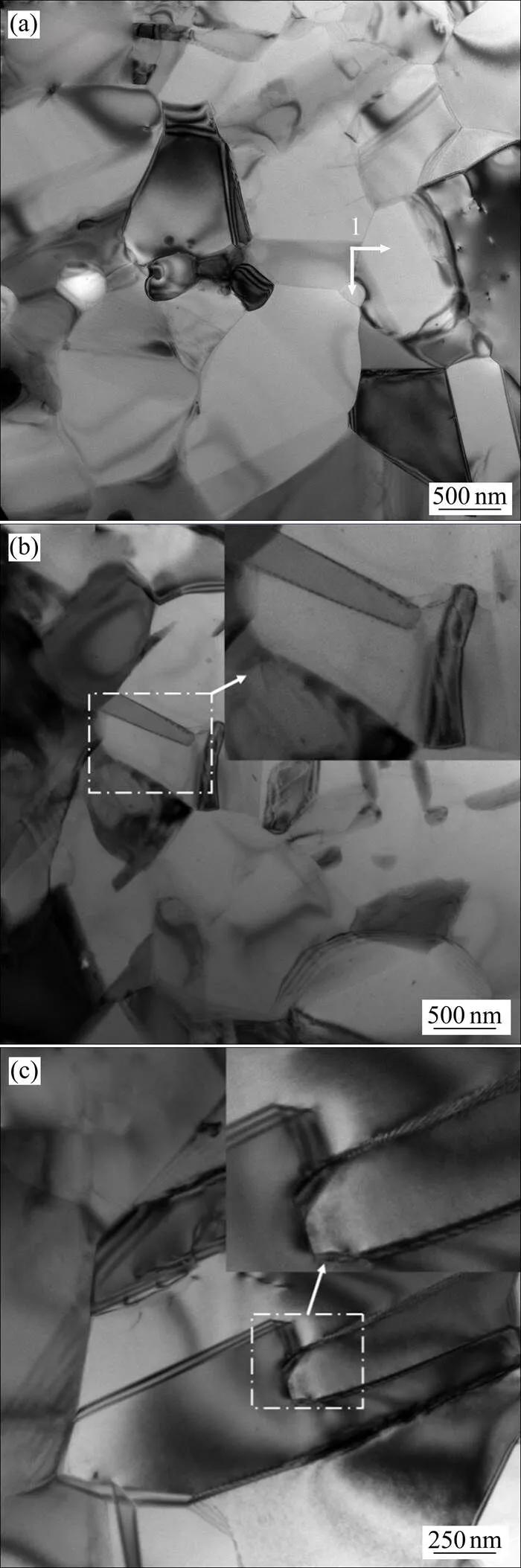

图6所示为-TiAl基合金球磨粉经1200 ℃SPS烧结后的TEM像。由图6可明显观察到再结晶的发生,以及晶粒内部亚结构的形成和第二相的析出。图6(a)中箭头1所示为晶粒间三叉晶界处所形成的再结晶晶核。前期的研究表明[12],压力作用下产生的变形导致相在TiAl-Nb基合金粉末SPS烧结过程中发生了再结晶,再结晶形核主要通过吸收变形区域中的位错使晶界取向差角增大而得以发展。同时,试验用球磨TiAl-Nb基合金粉中含有的大量缺陷也有效提高了材料的形变储能,促进了再结晶的发生,从而使材料向热力学稳定状态转变。从图6(b)可以看出,在较大的相基体中存在针状或长条状2相,这与之前对气雾化TiAl-Nb基合金粉末SPS烧结组织的研究结果一致[12];同时,在两相界面处形成错配位错(如图6(b)右上角放大区域),在基体内还存在由位错构成的亚结构。TEM观察还发现了相界面溶解的现象(如图6(c)右上角放大区域),预示着相转变过程的发生。

图6 1200 ℃下γ-TiAl基合金球磨粉SPS烧结体的TEM像

由以上分析可以得出,TiAl-Nb基合金球磨粉SPS烧结体组织形成的基本过程。在1000 ℃SPS烧结条件下,球磨粉末中的过饱和固溶体脱溶,发生→2+或者→2转变;在焦耳热、尖端放电和高温等离子体等共同作用下,球磨粉末发生球化,颗粒边缘部位出现低熔点富Al氧化物。升温至两相区后,一方面,由于→2的有序转变以及动态再结晶等过程更容易消耗球磨及烧结过程中引入的形变储能,导致相无法转变成晶体结构不同的相,进而抑制了2/片层结构的出现;另一方面,虽然热激活作用促进了堆垛层错的运动,使得少量针状或长条状2相在晶内析出形核(如图6(b)所示),但原有的晶也通过晶界处位错的移动与晶之间进行扩散作用,导致部分相界面的溶解(如图6(c)所示)。此外,2相与基体之间形成的错配区也使得2/片层结构的形成变得更为困难(如图6(d)所示);同时,O元素的存在对球磨粉末烧结体中2/片层结构的形成也产生了一定的抑制作用。因此,TiAl-Nb基合金球磨粉经SPS烧结后,形成了以晶和2晶为主的双相烧结体组织结构。

-TiAl基合金烧结体的致密度和组织直接影响着其力学性能的优劣。在本研究的试验条件下,TiAl-Nb基合金球磨粉末SPS烧结体的密度及开孔率均约为4.22 g/cm3和0.1%,随温度变化不明显,这表明通过提高SPS烧结温度来改变致密度进而调整力学性能的效果有限。球磨粉末SPS烧结体呈现出(晶+2晶)的双相组织结构,且随着烧结温度的提高,组织均匀性明显提高,晶粒尺寸也明显增大。由COURET等[13]的研究可知,以(+2)为基本组织的-TiAl基合金SPS烧结体在室温下可表现出较高的强度和伸长率,由此可以推测,本研究所获得的TiAl-Nb基合金球磨粉末烧结体的潜在力学性能良好。在1200 ℃的烧结温度下,球磨粉末SPS烧结体组织均匀性较好,应对烧结体的力学性能最为有利。但由于晶粒尺寸对-TiAl基合金的力学性能影响很大,粗化的晶粒不利于强度和伸长率的提高,因此,应调整SPS烧结时间以获得细小均匀的烧结体组织。同时,应尽量控制TiAl-Nb基合金粉末的球磨过程,降低粉末中的O含量,尽量减小烧结过程中氧化物颗粒的形成对力学性能产生的不利影响。

3 结论

1) 气雾化TiAl-Nb基合金粉中的主要相为相和相,并含有少量相;球磨处理后,粉末中的相消失,相增多。气雾化TiAl-Nb基合金粉末多呈球形或椭球形,球磨处理使粉末发生大量变形、脆性断裂,粉末粒度明显减小。

2) TiAl-Nb基合金球磨粉SPS烧结致密化过程的起始温度为520 ℃,并在1000 ℃时基本达到完全致密。球磨处理使TiAl-Nb基合金粉末在500 ℃以下的SPS烧结过程中产生体积收缩,热膨胀现象消失,这主要与球磨处理后粉末内部存在的大量缺陷有关。

3) TiAl-Nb基合金球磨粉SPS烧结体的相组成主要为相和2相,2相含量随烧结温度的提高呈现增加的趋势;球磨粉末在SPS烧结过程中产生的→2有序转变、动态再结晶以及相界面的溶解等过程使得2/片层结构的形成受到抑制。

REFERENCES

[1] SHU Shi-li, QIN Feng, XING Bin, JIN Shen-bao, WANG Jin-guo, JIANG Qi-chuan. Effect of strain rate on the compression behavior of TiAl and TiAl-2Mn alloys fabricated by combustion synthesis and hot press consolidation[J]. Intermetallics, 2013, 43: 24−28.

[2] 张 伟, 刘 咏, 黄劲松, 刘 彬, 贺跃辉. 高铌TiAl高温合金的研究现状与展望[J]. 稀有金属快报, 2007, 26(8): 1−6. ZHANG Wei, LIU Yong, HUANG Jin-song, LIU Bin, HE Yue-hui. Research progress and prospects for refractory TiAl alloy with high Nb content[J]. Rare Metals Letters, 2007, 26(8): 1−6.

[3] LUO J S, VOISIN T, MONCHOUX J P, COURET A. Refinement of lamellar microstructures by boron incorporation in GE-TiAl alloys processed by spark plasma sintering[J]. Intermetallics, 2013, 36: 12−20.

[4] TOKITA M. Development of large-size ceramic/metal bulk FGM fabricated by spark plasma sintering[J]. Materials Science Forum, 1999, 308: 83−88.

[5] TOKITA M. Trends in advanced SPS spark plasma sintering systems and technology[J]. Journal of the Society of Powder Technology, 1993, 30: 790−804.

[6] HULBERT D M, ANDERS A, ANDERSSON J, LAVERNIA E J, MUKHERJEE A K. A discussion on the absence of plasma in spark plasma sintering[J]. Scripta Materialia, 2009, 60: 835−838.

[7] 王庆福, 张彦敏, 国秀花, 宋克兴. 放电等离子烧结技术的研究现状及进展[J]. 稀有金属与硬质合金, 2011, 42(3): 44-47. WANG Qing-fu, ZHANG Yan-min, GUO Xiu-hua, SONG Ke-xing. The latest development and research progress of spark plasma sintering process[J]. Rare Metals and Cemented Carbides, 2011, 42(3): 44−47.

[8] WANG Y H, LIN J P, HE Y H, WANG Y L, CHEN G L. Fabrication and SPS microstructures of Ti-45Al-8.5Nb-(W,B,Y) alloying powders[J]. Intermetallics, 2008, 16: 215−224.

[9] GUYON J, HAZOTTE A, MONCHOUX J P, BOUZY E. Effect of powder state on spark plasma sintering of TiAl alloys[J]. Intermetallics, 2013, 34: 94−100.

[10] JABBAR H, COURET A, DURAND L, MONCHOUX J P. Identification of microstructural mechanisms during densification of a TiAl alloy by spark plasma sintering[J]. Journal of Alloys and Compounds, 2011, 509(41): 9826−9835.

[11] JABBAR H, MONCHOUX J P, THOMAS M, COURET A. Microstructures and deformation mechanisms of a G4 TiAl alloy produced by spark plasma sintering[J]. Acta Materialia, 2011, 59(20): 7574−7585.

[12] Wang J W, Wang Y, Liu Y, Li J B, He L Z, Zhang C. Densification and microstructural evolution of a high niobium containing TiAl alloy consolidated by spark plasma sintering[J].Intermetallics, 2015, 64: 70−77.

[13] COURET A, MOLÉNAT G, GALY J, THOMAS M. Microstructures and mechanical properties of TiAl alloys consolidated by spark plasma sintering[J]. Intermetallics, 2008, 16(9): 1134−1141.

[14] XIAO S L, TIAN J, XU L J, CHEN Y Y, YU H B, HAN J C. Microstructures and mechanical properties of TiAl alloy prepared by spark plasma sintering[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(6): 1423−1427.

[15] KUMARAN S, CHANTAIAH B, SRINIVASA R T. Effect of niobium and aluminium additions in TiAl prealloyed powders during high-energy ball milling[J]. Materials Chemistry and Physics, 2008, 108(1): 97−101.

[16] FISCHER F D, WAITZ T, SCHEU C, CHA L, DEHM G, ANTRETTER T, CLEMENS H. Study of nanometer-scaled lamellar microstructure in a Ti-45Al-7.5Nb alloy experiments and modeling[J]. Intermetallics, 2010, 18(4): 509−517.

[17] 张永刚, 韩雅芝, 陈国良. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2003: 68−78. ZHANG Yong-gang, HAN Ya-zhi, CHEN Guo-liang. Structural intermetallics[M]. Beijing: National Defend Industry Press, 2003: 68−78.

[18] XIAO S L, XU L J, YU H B, CHEN Y Y. Microstructure and mechanical properties of Ti-45Al-5.5(Cr,Nb,B,Ta) alloy sintered at different SPS temperatures[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2960−2964.

[19] BOHN R, KLASSEN T, BORMANN R. Mechanical behavior of submicron-grained-TiAl-based alloys at elevated temperatures[J]. Intermetallics, 2001, 9(7): 559−569.

[20] XIAO S L, XU L J, CHEN Y Y, YU H B. Microstructure and mechanical properties of TiAl-based alloy prepared by double mechanical milling and spark plasma sintering[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1086−1097.

[21] CHAI L H, CHEN Y Y, ZHANG L Q, LIN J P. Effect of spark plasma sintering temperature on microstructure and mechanical properties of melt-spun TiAl alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 166−173.

Spark plasma sintering behavior of ball-milled-TiAl based alloy powders

ZHANG Chi1, WANG Yan1, ZHAO Shou-xin2, WANG Jia-wen3, CHEN Yu-qing1

(1. School of Aeronautics and Astronautics, Central South University, Changsha 410083, China;2. School of Materials Science and Engineering, Central South University, Changsha 410083, China;3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Ti-45Al-7Nb-0.3W alloy (mole fraction, %) was fabricated by mechanical milling and spark plasma sintering (SPS) technique. Using XRD, SEM, TEM methods, the morphology and phase constitution of alloy powders before and after milling as well as the microstructures of SPS sintered specimens were observed and analyzed. The densification course of the ball-milled alloy powders was also investigated. The results show that, after mechanical milling, serious plastic deformation and brittle fracture occur in the gas-atomized TiAl-Nb alloy powders, leading to the obvious decrease of its particle size.phase in the microstructure of the powders disappears, the amount ofphases decreases and that ofphases increases. For the ball-milled TiAl-Nb based alloy powders, the starting temperature of rapid SPS densification is 520 ℃, and a theoretical density can be obtained at the temperature of about 1000 ℃. When heated below 500 ℃,the sintering thermal expansion of the ball-milled powders disappears, and the shrink of the bulk becomes obviously, which are mainly related to the recovery process caused by lots of defects after ball-milling. The SPS sintered bulk of TiAl-Nb based alloy made of ball-milled powders shows a duplex microstructure composed ofphase and2phase. The content of2phases increases with the sintering temperature increasing. After ball-milling process, the formation of2/lamellar structure in the sintered body is inhibited.

-TiAl based ball-milled alloy powder; spark plasma sintering; densification; microstructure; phase transformation

Project(51301204) supported by the National Natural Science Foundation of China; Project(201513) supported by State Key Laboratory of Powder Metallurgy, Central South University, China; Project(2016) supported by Innovation Project of Postgraduate, Central South University, China

2015-11-10; Accepted date:2016-05-05

WANG Yan; Tel: +86-731-88877495; E-mail: wangyan@csu.edu.cn

1004-0609(2016)-08-1624-08

TG146.2

A

国家自然科学基金资助项目(51301204);中南大学粉末冶金国家重点实验室支持(201513);中南大学研究生创新项目支持(2016)

2015-11-10;

2016-05-05

王 岩,副教授,博士;电话:0731-88877495;E-mail: wangyan@csu.edu.cn

(编辑 李艳红)