工艺条件对大规格TC4扁锭连铸过程固液界面的影响

2016-10-24刘千里李向明蒋业华

刘千里,李向明,蒋业华,周 荣

工艺条件对大规格TC4扁锭连铸过程固液界面的影响

刘千里,李向明,蒋业华,周 荣

(昆明理工大学材料科学与工程学院,昆明 650093)

利用有限元方法对电子束冷床熔炼大规格TC4扁锭连续凝固过程温度场进行计算分析,研究不同铸造工艺条件下熔池形貌特征以及固液界面曲率的变化,并且定量地给出固相线和液相线位置以及糊状区深度的变化规律。结果表明:随着浇注温度的升高,TC4扁锭的液相线和固相线深度加深、宽度变宽,而固相线与液相线之间的糊状区变窄;随着拉锭速度的加快,熔池加深变宽,糊状区逐渐变宽,温度梯度变小,固相率逐渐减少;但拉锭速度对固液界面形貌的影响相对于浇注温度的影响更为显著,在本计算模拟条件下,拉锭速度应控制在3.5×10−4 m/s以下。

大规格TC4扁锭;连续凝固;浇注温度;拉锭速度

钛合金具有密度小、比强度高以及耐蚀能力好等一系列优异的综合性能,在航空航天以及舰船等工业部门获得了广泛的应用[1−3]。随着现代航空航天技术的进步,为了满足高性能航空发动机的需求,对航空航天工程所用钛材的质量要求越来越高,因此,生产出纯净优质的钛合金铸锭显得尤为重要[4]。采用传统的真空自耗电弧熔炼(VAR)方法并不能彻底消除夹杂和偏析等冶金缺陷,而且对废料的利用率极低,大大增加了TC4合金的应用成本[5−6]。

电子束冷床熔炼(EBCHM)始于1963年,因为可以很好地解决钛合金中的高低密度夹杂等问题,所以在20世纪80年代末已被国际上广泛应用,作为一种生产洁净钛及钛合金的新型熔炼技术[7−8]。电子束冷床熔炼与VAR方法不同,其将熔化、精炼和结晶3个过程分开。本实验中冷床炉为美国RETECH公司生产的大型EB炉,总功率为3200 kW,共有4支电子枪。图1所示为3200 kW电子束冷炉床工作示意图。由图1可知,熔炼前开启真空系统对加料室和炉体进行抽真空,当进料系统真空度达0.4~0.8Pa、主熔炼冷床真空度达0.05~0.8Pa时,开启进料系统将海绵钛或合金料首先进行熔化和初步精炼,再流入精炼区进行精炼,消除原料中可能混杂的高低密度夹杂物,最后在水冷坩埚内冷凝成铸锭。其中,电子枪1主要负责原料熔炼,电子枪2负责熔炼及初精炼,电子枪3负责二次精炼及溢流口位置,电子枪4可以控制TC4扁锭液面保持一定的浇注温度,负责结晶成型。随着熔化持续进行,凝固的TC4扁锭在拉锭机构的作用下以一定的拉锭速度不断从坩埚底部被拉出,最终形成一个整体扁锭。

图1 3200 kW电子束冷炉床工作示意图

在连续铸造凝固过程中保持小曲率的固液界面和窄的糊状区是消除或降低大尺寸钛合金铸锭的宏观偏析等缺陷的关键所在[9−10]。在连续凝固过程中,不同的工艺参数决定了铸锭不同的固液界面形貌,而固液界面处曲率的变化是引起合金浓度差异以及糊状区枝晶组织粗化(Ostwald熟化现象)的动力学因素[11]。因此,本文作者利用有限元数值计算方法对大规格TC4扁锭电子束冷床熔炼的最后阶段即连铸凝固过程进行数值模拟,结合实际生产中现有的工艺参数(浇注温度为1700 ℃和拉锭速度为1000 kg/h即2.844×10−4 m/s),研究不同工艺条件下的固液界面曲率、固相线和液相线位置以及糊状区深度的变化规律,为实际生产出优质的轧制用方坯提供理论依据。

1 数学模型

1.1 铸锭凝固传热模型

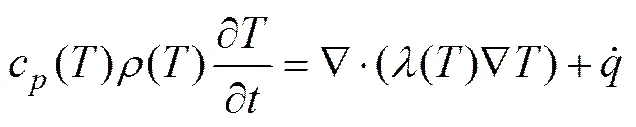

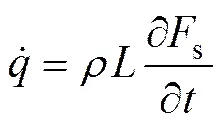

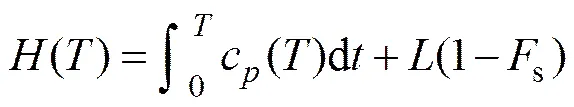

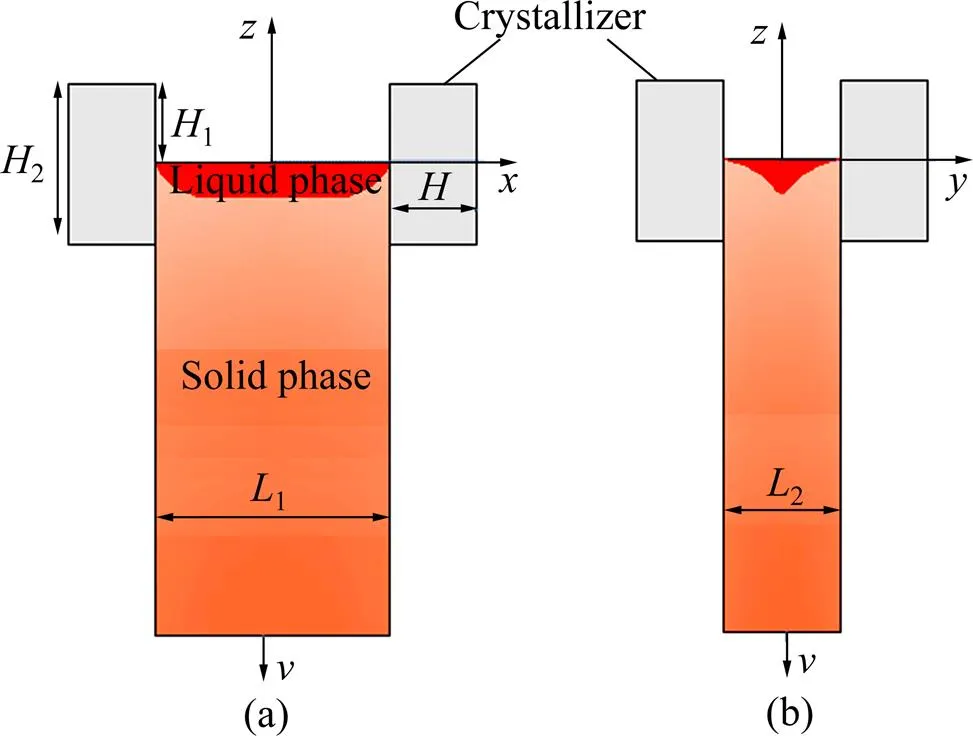

电子束冷床熔炼钛合金铸锭的连铸凝固过程示意图如图2所示。铸锭凝固成形时的热量传输过程采用Fourier-Kirchhoff方程表示:

对上述方程两边关于温度进行求导后得到:

将式(4)和式(2)代入式(1)可得到:

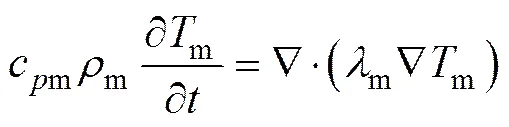

本文作者应用热焓法对钛合金扁锭凝固过程的热扩散方程进行求解温度场。除了钛合金扁锭中存在传热之外,同样结晶器的热量传输过程采用非稳态导热偏微分方程表示:

图2 钛合金扁锭连铸凝固过程示意图

1.2 边界条件

在实际生产中,电子枪4在TC4扁锭表面以一定的频率和功率持续扫描,使扁锭液面保持一定的浇注温度,本实验中设定电子枪加热的温度为均匀的确定值0。熔融的TC4扁锭在水冷结晶器内凝固后,以一定的速度随着拉锭机构向下移动。边界条件设置如下:

1) 在结晶器外的边侧处进行水冷,即当1−2<<1,或时:

式中:为边界处外法线单位向量;0为换热系数,0=5000 W/(m2∙K);0为水流温度,0=288 K。

2) 在结晶器内与钛合金扁锭的界面处,即当1−2≤≤0,或时:

式中:结晶器与钛合金铸锭界面的换热系数=2000 W/(m2∙K)。

3) 在结晶器外的钛合金扁锭的侧表面处为空冷,即当<1−2,,或时:

式中:1=10 W/(m2∙K),周围环境温度1=293 K。

4) 在结晶器和钛合金扁锭的其他表面上均设置绝热条件,即。

2 计算前处理

金属凝固过程的传热分析常用的数值计算方法有有限差分法、有限元法、有限体积法和直接差分法等。本文作者应用有限元数值计算方法对上述建立的模型求解温度场,将铸锭和结晶器的导热过程在空间和时间上进行离散化处理。考虑到在一定的工艺条件下,TC4扁锭凝固过程从非稳态到达稳态的变化过程中温度场分布结果是唯一确定的,因此,为了减少扁锭到达稳态的计算时间,初始温度设置如下:TC4扁锭为800 ℃、结晶器为20 ℃。本实验中应用ProCAST热分析计算程序求解微分方程,以一定的网格大小(长宽与厚度的比值来表征)和1 s的时间步长来保证数值计算的收敛性和精确性。

2.1 实体建模及网格划分

应用有限元软件中的MeshCAST模块建立三维几何模型并划分面网格,由面网格拉伸生成六面体网格。由于在TC4扁锭温度场结果分析中,在此,主要研究结晶器内固液界面形貌的变化规律,因此,在满足计算精度的同时为了减小模拟时间及存储空间,对靠近结晶器的TC4铸锭上端300 mm进行网格细化(网格为10 mm×10 mm×5.34 mm),而其余铸锭的网格划分较为粗大(网格为10 mm×10 mm×28.33 mm)。结晶器和铸件几何体网格划分完毕后,总的网格数为302784,其中,面网格数为42160,体网格数为260624。结晶器厚度=72 mm,铸锭液面距离结晶器上表面1=103 mm,结晶器高度2=216 mm,铸锭宽度1=1000 mm,铸锭厚度2=200 mm,铸锭总长度为2000 mm(见图3)。

图3 三维有限元模型示意图

2.2 参数设置

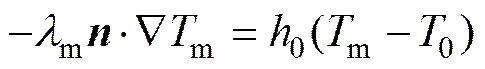

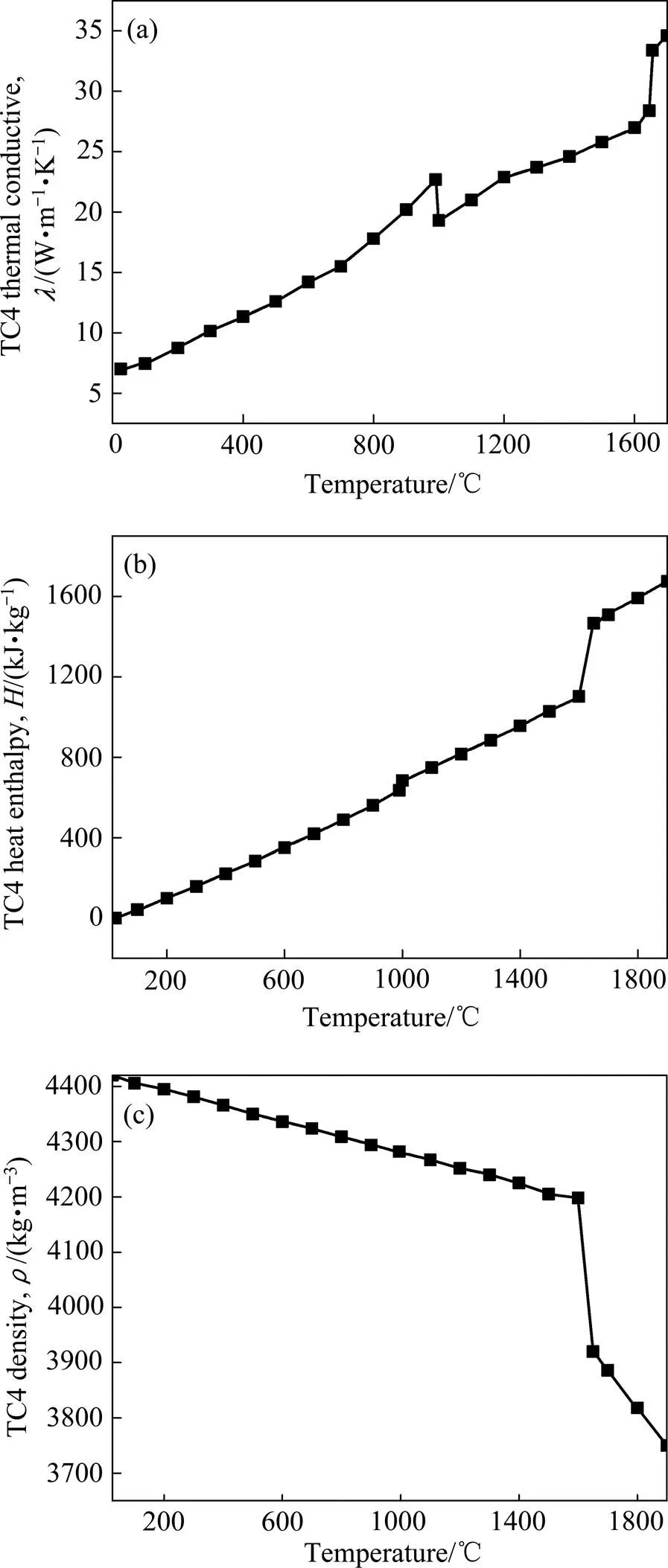

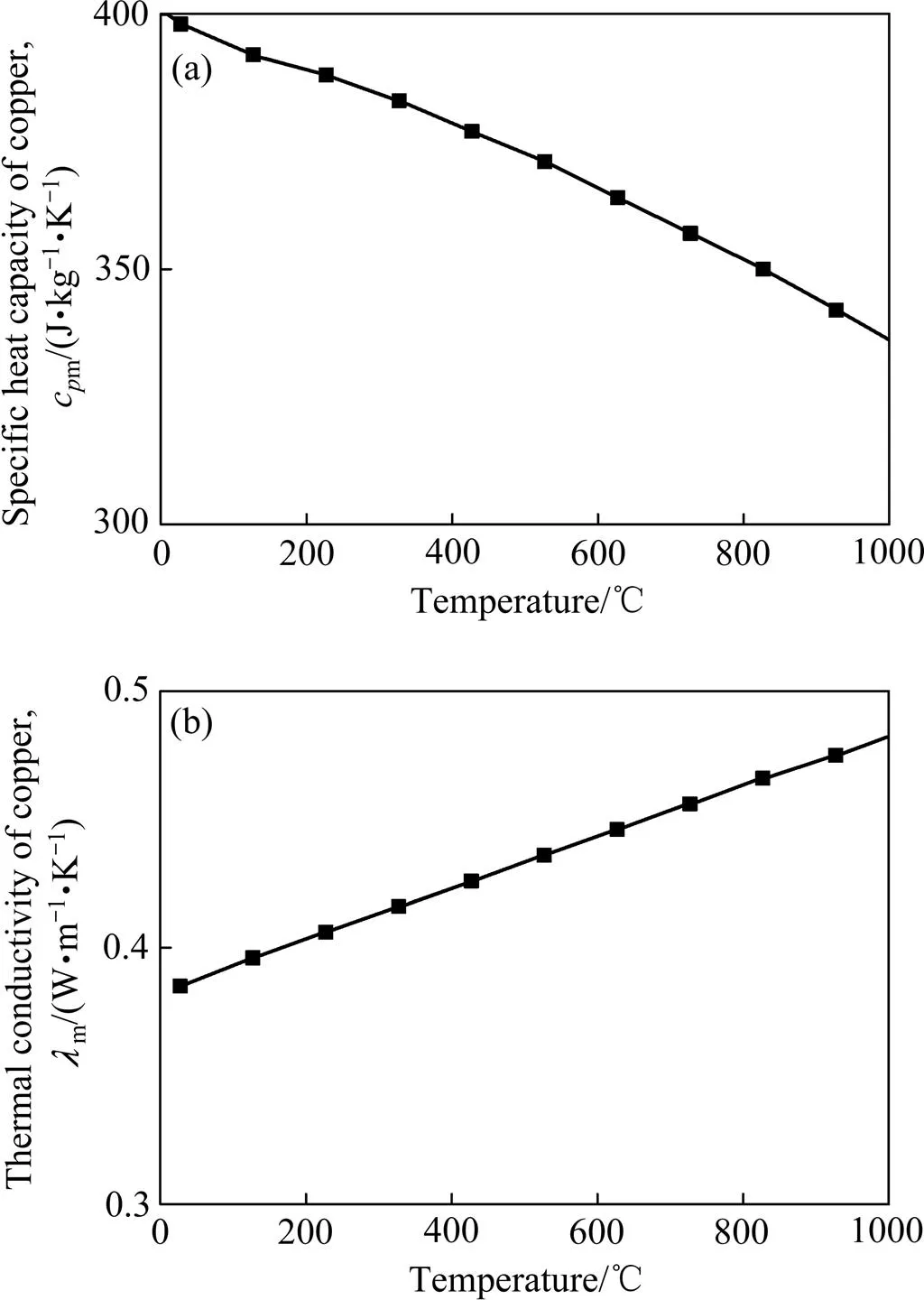

铸件材料为TC4钛合金,其热物性参数通过ProCAST热力学数据库计算而得,液相线为1650℃,固相线为1600℃,其他各物理参数如图4所示。结晶器为铜,密度为8360.5 kg/m3,其他各物理参数如图5所示。

图4 TC4热物性参数随温度的变化关系

图5 纯铜的热物性参数随温度的变化关系

3 分析与讨论

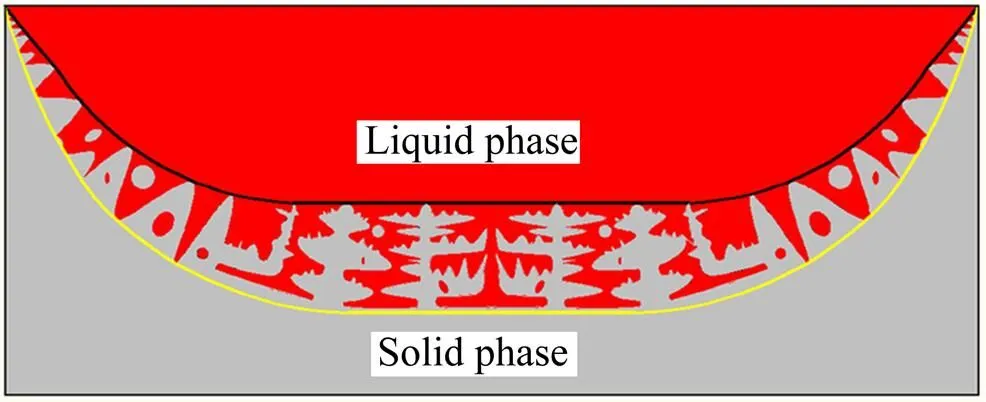

由于在大规格TC4扁锭连续铸造的凝固过程中,无论是晶粒形核还是组织生长,温度场都起了很重要的作用。图6所示为结晶器内固液界面形貌示意图,其中在完全液相区内连接所有枝晶前端的等温线为液相线(见图6中黑色显示),在完全没有液相时的临界点的连线为固相线(见图6中黄色显示)。在液相线之上,为合金液相单相区;在固相线以下,合金全部已结晶完毕,为固相单相区;在液相线和固相线之间,合金已经开始结晶,但结晶过程尚未结束,为固液两相共存区(糊状区)。而糊状区越宽,靠近固相线的小晶体很容易发展成为发达的树枝晶,从而在糊状区内形成一定数量的晶体骨架以及有少量液体残留在枝晶中,因此未凝固的液体被完全封闭隔离在独立的小熔池内。随着冷却的继续进行,未凝固的液体将发生液态收缩和凝固收缩,已凝固的枝晶则发生固态收缩。由于熔池金属的液态收缩和凝固收缩之和大于其固态收缩,两者之差引起的细小空洞又得不到外部液体的补充,因而在相应部位便形成了分散性的细小缩孔,即缩松。合金的糊状区越宽,产生的缩松倾向就越大。因此,获得不同的工艺参数与合金糊状区宽度的定量关系可以实现对大规格TC4扁锭的缩松缩孔等缺陷的有效调控提供重要理论依据。

图6 结晶器内固液界面形貌示意图

通过对温度场的模拟计算,可以得到固液界面形貌、温度梯度、等温线的形状和分布等特征。本实验中设置6种不同的拉锭速度(1×10−4、2×10−4、2.5×10−4、2.844×10−4、3×10−4和3.5×10−4 m/s)和6种不同的浇注温度(1680、1690、1700、1710、1720和1730 ℃),分别对大规格TC4扁锭连铸过程进行数值模拟,研究其温度场的分布、固液界面处的曲率变化以及固相线、液相线和糊状区深度的变化规律。

3.1 不同拉锭速度下的温度场分布

图7(a)所示为TC4扁锭在拉锭速度为2.844×10−4 m/s、浇注温度为1700 ℃的工艺条件下,凝固过程最终达到稳态后的温度场分布图(面的切片图),以不同的颜色表示不同的等温线。如图7(b)所示,红色为液相区,橙色区域为固液两相区,橘黄色及其他颜色为不同温度的固相区。红色与橙色之间的等温线为液相线,橙色与橘黄色之间的等温线为固相线。不同工艺条件下的温度场结果显示,固液界面形貌相同,铸锭两侧为曲率不同的平滑曲线,中间部分的固、液相线均为平滑的直线。其中:1和2分别表示TC4扁锭中间部分的固相线深度和液相线深度。在一定的浇注温度(1700 ℃)条件下,分别对1×10−4、2×10−4、2.5×10−4、2.844×10−4、3×10−4和3.5×10−4 m/s 6种不同拉锭速度的TC4扁锭连续铸造凝固过程进行模拟计算。图7(c)所示为列出不同拉锭速度的1和2测量值以及糊状区深度值(1−2)。可以看出:当拉锭速度由1×10−4 m/s增加到3.5×10−4 m/s时,熔池深度由2.08 cm增加到10.06 cm(钛液上表面与结晶器下表面距离为11.3 cm),为了避免熔体超出结晶器下端而发生泄露等安全隐患,因此实际生产中的拉锭速度应控制在3.5×10−4 m/s以下。

图7 温度场分布和固液相线深度随拉锭速度变化图

对于一定成分的合金来说,从熔体中生长晶体,必须在固液界面前沿建立必要的温度梯度,以获得某种晶体形态的凝固组织,所以在连铸凝固过程中,固液界面处温度梯度对连续凝固有着非常重要的影响。图8所示用最小二乘法直线拟合出随着拉锭速度变化的1和2离散点,由图8可知:随着拉锭速度的提高,固相线与液相线之间的糊状区逐渐变宽,容易引起缩孔缩松等凝固缺陷。而固相线与液相线的温度差是一定的,因此随着拉锭速度的提高,糊状区的温度梯度逐渐减小。这是由于在实际连续凝固过程中,TC4扁锭的表面由电子枪持续加热,使得熔体的总能量不断增加,而拉锭速度的增加使得上层熔体传递热量时间减少,如此则必然导致温度梯度的减小。

图8 h1和h2随着拉锭速度的变化关系

图9所示为不同拉锭速度下TC4扁锭凝固的液相线和固相线特征。由图9可知:随着拉锭速度的提高,液相线和固相线位置逐渐加深变宽,扁锭两侧的固相线和液相线斜率不断增大。合金凝壳的主枝晶半径和二次枝晶臂间距随着拉锭速度增加而逐渐增加,凝固组织变得粗大[15]。而随着拉锭速度的减小,固液界面形状由下凹向平直演变,固液界面弯角处的曲率不断减小,从而可以大幅减小铸锭中的宏观偏析等缺陷。因此,在大规格TC4连续凝固过程中应适当减小拉锭速度。

图9 不同拉锭速度的液相线和固相线特征

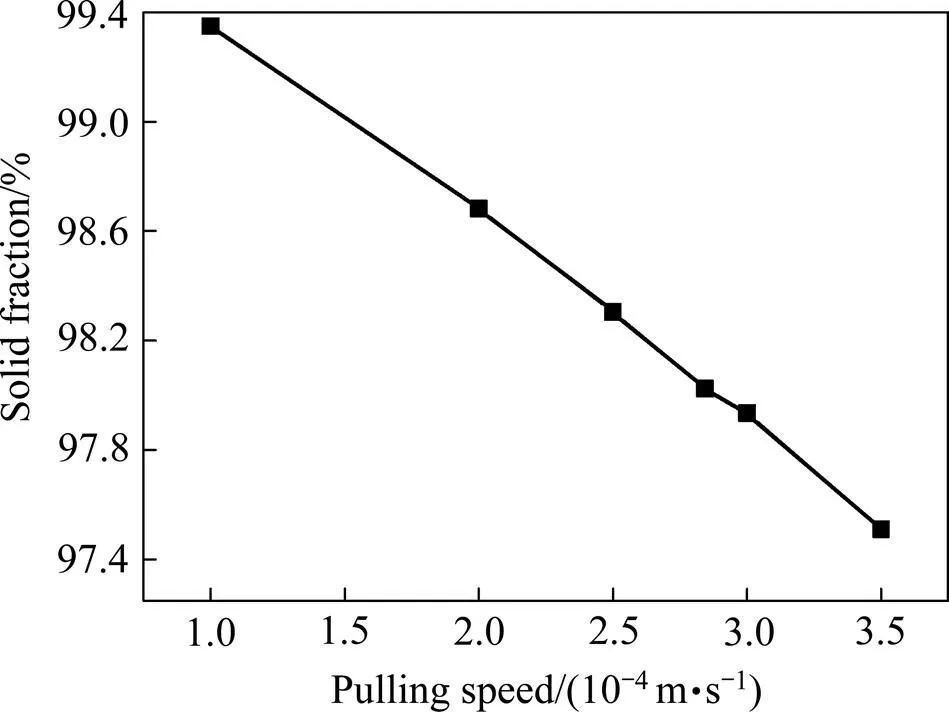

图10所示为固相率随着拉锭速度的变化关系。由图10可知,随着拉锭速度的提高,TC4扁锭的固相率逐渐降低。因为拉锭速度越慢,与拉锭方向垂直的铸锭横截面的冷却效率就越高,导致熔池越浅,固相率越高。则液相率随着拉锭速度的降低而降低,而液相体积的增多有利于提高合金熔体的流动性。因此,拉锭速度的增加不仅可以提高实际生产效率,还可以减少铸造缺陷。

图10 固相率随着拉锭速度的变化关系

3.2 不同浇注温度下的温度场分布

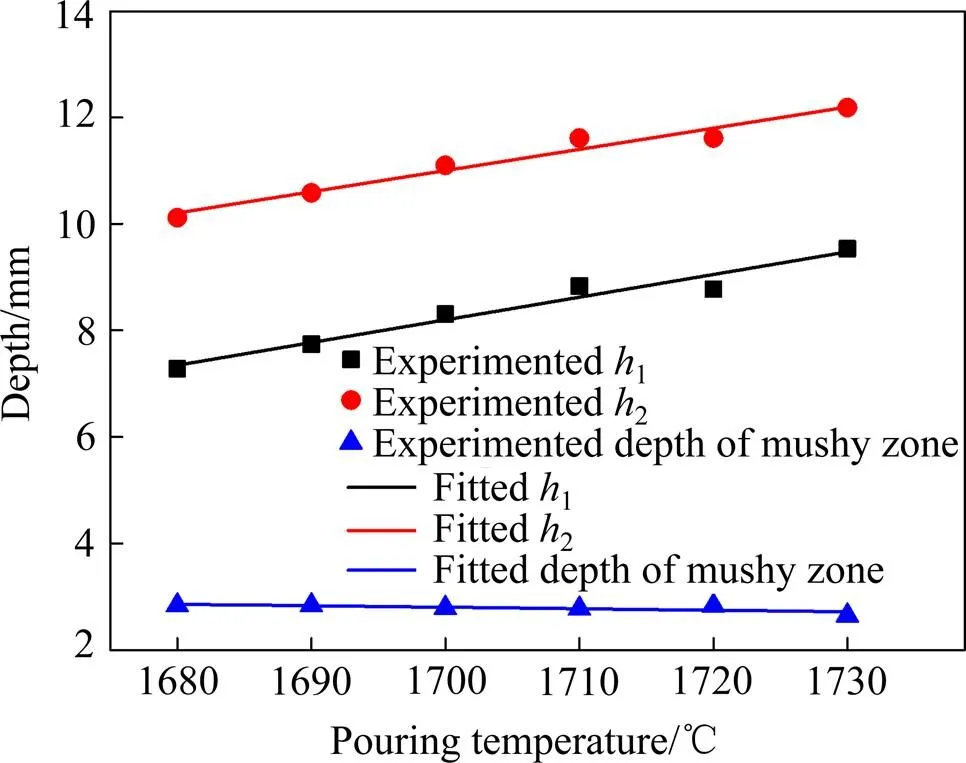

浇注温度的大小是凝固过程中传热的基础,不同熔池表面过热度对固液两相区的温度梯度有着重要的影响。为研究浇注温度对大规格TC4扁锭凝固过程温度场的变化规律,本文作者在一定的拉锭速度(2.844×10−4 m/s)下,分别对1680、1690、1700、1710、1720和1730 ℃ 6种不同浇注温度下的TC4钛合金凝固过程进行模拟计算。在模拟过程达到稳态后,用最小二乘法直线拟合出固相线深度1、液相线深度2以及糊状区深度(1−2),如图11所示,随着浇注温度的升高,固相线和液相线的深度加深,固相线与液相线之间的糊状区变窄,从1680 ℃升高到1730 ℃时,糊状区从2.84 cm减小到2.65 cm。因此,在不同的工艺参数对固液界面形貌的影响中,浇注温度的变化相对于拉锭速度的变化影响较小。

图11 h1、h2以及糊状区深度随着浇注温度的变化关系

为了更直观地看出固液界面形貌随着浇注温度的变化情况,现将不同浇注温度的TC4铸锭液相线和固相线数据提取出来绘制在同一张图上,如图12所示。可以看出,随着浇注温度的提高,液相线和固相线的深度加深、宽度增加。所以降低浇注温度,扁锭的固液界面弯角处曲率减小,从而可以降低钛合金铸锭的宏观偏析,提高扁锭的铸造质量。并且,TC4(Ti-6Al-4V)中Al元素在高温下蒸气压高(比钛的高4个数量级),所以Al元素在高温真空中的挥发很严重[16],因此,降低过热度可以有效减少易挥发元素的损失量。但过热度的降低同时会使液态金属的流动性降低,导致浇不足和冷隔等缺陷的产生。因此,应合理地降低浇注温度,这样不仅有利于提高大规格TC4扁锭的生产质量,也可以减少结晶坩埚内Al元素的挥发损失量,以提高合金成分的精确性。

图12 不同浇注温度的液相线和固相线形貌:

4 结论

1) 在相同的浇注温度下,随着拉锭速度的提高,大规格TC4扁锭的固相线和液相线位置加深变宽,糊状区逐渐变宽,容易形成缩松缩孔等凝固缺陷。而且温度梯度减小,固相率逐渐减少。因此,在本计算模拟条件下,保证生产效率的同时,为了生产出性能优良的大规格TC4扁锭,拉锭速度应控制在3.5×10−4m/s以下。

2) 在相同的拉锭速度下,随着浇注温度的升高,大规格TC4扁锭的液相线和固相线的位置加深变宽,而糊状区变窄。因此,浇注温度的降低,可以减小铸锭中的宏观偏析,从而有利于提高大规格TC4扁锭的质量,还可以降低易挥发元素Al的损失量,进而有效地提高钛合金铸锭中元素的精确性。

3) 工艺条件对大规格TC4扁锭连铸过程固液界面形貌的影响中,拉锭速度的变化相对于浇注温度的变化影响更为显著,因此拉锭速度是影响固相线和液相线位置及糊状区深度的重要因素。

REFERENCES

[1] C.莱茵斯, M.皮特尔斯. 钛与钛合金[M]. 陈振华, 译. 北京: 化学工业出版社, 2005: 1−28. LEYENS C, PETERS M. Titanium and titanium alloys[M]. CHEN Zhen-hua, transl. Beijing: Chemical Industry Press, 2005: 1−28.

[2] 王鼎春. 高强钛合金的发展与应用.中国有色金属学报[J]. 2010, 20(S1): s958−s963. WANG Ding-chun. Development and application of high-strength titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s958−s963.

[3] 丁 辉, 曹占元, 史亚鸣, 张玉勤, 蒋业华, 周 荣. 高速线材轧制Ti-6Al-4V合金小规格棒材的热处理工艺[J]. 中国有色金属学报, 2015, 25(9): 2396−2402. DING Hui, CAO Zhan-yuan, SHI Ya-ming, ZHANG Yu-qin, JIANG Ye-hua, ZHOU Rong. Study on heat treatment process of small size bar of Ti-6Al-4V alloys by high-speed rolling[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2396−2402.

[4] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[5] 安 红, 刘俊玲, 范丽颖. 真空自耗电弧炉熔炼钛铸锭的质量控制[J]. 世界有色金属, 2007(8): 25−27. AN Hong, LIU Jun-ling, FAN Li-ying. Quality control in smelting titanium ingots in vacuum arc-melting furnace[J]. World Nonferrous Metals, 2007(8): 25−27.

[6] 莫 畏. 钛铸锭和锻造[M]. 北京: 冶金工业出版社, 2012: 73−88. MO Wei. Titanium ingot casting and forging[M]. Beijing: Metallurgical Industry Press, 2012: 73−88.

[7] 陈 峰, 陈 丽, 国 斌, 彭 强, 郭盛祥, 毛玲玲. 电子束冷床熔炼的优与劣[J]. 中国有色金属学报, 2010(S1): s873−s876. CHEN Feng, CHEN Li, GUO Bin, PENG Qiang, GUO Sheng-qiang, MAO Ling-ling. Advantages and disadvantages of electron beam cold melting[J]. The Chinese Journal of Nonferrous Metals, 2010(S1): s873−s876.

[8] 罗 雷. TC4钛合金电子束冷床熔炼技术研究[D]. 西安: 西安建筑科技大学, 2010: 2−8. LUO Lei. Research on melting technology of electron beam cold hearth of TC4 titanium alloy[D]. Xi’an: Xi’an University of Architecture and Technology, 2010: 2−8.

[9] VUTOVA K, KOLEVA E, MLADENOV G. Simulation of thermal transfer process in cast ingot at electron beam melting and refining[J]. International Review of Mechanical Engineering, 2009, 5(2): 257−265.

[10] KOLEVA E, VUTOVA K, MLADENOV G. The role of ingot crucible thermal contact in mathematical modelling of the heat transfer during electron beam melting[J], Vacuum, 2001, 62: 189−196.

[11] 彭 鹏. 定向凝固Sn-Ni包晶合金糊状区熔化与凝固行为[D]. 哈尔滨: 哈尔滨工业大学, 2013: 3−21. PENG Peng. Melting and solidification behaviour in the mushy zone of directionally solidification Sn-Ni peritectic alloy[D]. Harbin: Harbin Institute of Technology, 2013: 3−21.

[12] 胡汉起, 金属凝固原理[M]. 北京: 机械工业出版社, 2000: 14−18. HU Han-qi. Metal solidification principle[M]. Beijing: China Machine Press, 2000: 14−18.

[13] KURZ W, FISHER D J. 凝固原理[M]. 李建国. 胡侨丹,译. 北京: 高等教育出版社, 2010: 142−151. KURZ W, FISHER D J. Fundamental of solidification[M]. LI Jian-guo, HU Qiao-dan, transl. Beijing: Higher Education Press, 2010: 142−151.

[14] DESBIOLLS J L, DROUX J J, RAPPAZ J, RAPPAZ M. Simulation of solidification of alloys by the finite element method[J]. Computer Physics Reports, 1987, 6(1/6): 371−383.

[15] 雷文光,于兰兰,毛小南,罗 南, 张英明, 侯智敏. 电子束冷床熔炼TC4钛合金连铸凝固过程数值模拟[J],中国有色金属学报, 2010, 20(S1): s381−s386. LEI Wen-guang, YU Lan-lan, MAO Xiao-nan, LUO Nan, ZHANG Ying-ming, HOU Zhi-min. Numerical simulation of TC4 titanium alloy during EBCHM casting solidification process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s381−s386.

[16] 毛小南, 罗 雷, 于兰兰, 雷文光. 电子束冷床熔炼工艺参数对TC4钛合金Al元素挥发的影响[J]. 中国有色金属学报, 2010, 20(S1): s419−s424. LEI Wen-guang, YU Lan-lan, MAO Xiao-nan, LUO Nan, ZHANG Ying-ming, HOU Zhi-min. Numerical simulation of TC4 titanium alloy during EBCHM casting solidification process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s419−s424.

Effect of process condition on solid liquid interface during continuous solidification process of large scale TC4 titanium alloy slab ingot

LIU Qian-li, LI Xiang-ming, JIANG Ye-hua, ZHOU Rong

(School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

The continuous solidification process of the large scale TC4 titanium alloy during electron beam cold hearth melting was computational analyzed by using finite element method in order to study the temperature field distribution, which focused on the feature of the molten pool and the change of curvature of solid-liquid interface at the different process conditions. In addition, it is quantitatively given that the relationship of the situation of solidus and liquidus and the depth of mushy zone with different process conditions. The results show that under the same pulling speed, the deepening and widening of the liquidus and solidus of the TC4 titanium alloy slab ingot are caused by increasing of pouring temperature. While with the increase of pouring temperature, the mushy zone between liquidus and solidus shallows. Under the same pouring temperature, the deepening and widening of the molten pool and the mushy zone, reducing of the temperature gradient and decreasing of the solid fraction are caused by increasing of pulling speed. However, the effect of pulling speed on the solid-liquid interface morphology is more remarkable than pouring temperature, the pulling speed should be controlled under 3.5×10−4m/sin this computational condition.

large scale TC4 titanium alloy; continuous solidification casting; pouring temperature; pulling speed

Project(2013FC001) supported by Applied Basic Research of Yunnan Province, China; Project (2015J031) supported by Science Research Foundation of the Education Department of Yunnan Province, China; Project(2014DFR70810) supported by International Science and Technology Cooperation Program of China

2015-10-12; Accepted date:2016-03-07

LI Xiang-ming; Tel: +86-13658712695; E-mail: lixm@kmust.edu.cn

1004-0609(2016)-08-1641-08

TG146.2

A

云南省应用基础研究重大项目(2013FC001);云南省教育厅科学研究基金项目(2015J031);国家国际科技合作专项项目(2014DFR70810)

2015-10-12;

2016-03-07

李向明,副教授,博士;电话:13658712695;E-mail: lixm@kmust.edu.cn

(编辑 龙怀中)