激光快速制备TixAly-TiN复合涂层

2016-10-24靳振西张成成邓国坚张显程王正东

靳振西, 张成成, 邓国坚, 张显程, 王正东

(1.华东理工大学 机械与动力工程学院, 上海 200237; 2.中航商用航空发动机有限责任公司, 上海 200241)

激光快速制备TixAly-TiN复合涂层

靳振西1,张成成2,邓国坚1,张显程1,王正东1

(1.华东理工大学 机械与动力工程学院, 上海 200237; 2.中航商用航空发动机有限责任公司, 上海 200241)

采用激光气体氮化与同步送粉相结合的工艺方法,在Ti-6Al-4V合金表面原位合成了TixAly-TiN复合涂层。通过XRD,SEM,OM,EDS,显微硬度测试等手段研究了该复合涂层的物相组成、显微组织、元素分布及显微硬度。结果表明:涂层主要由TiN和TixAly金属间化合物组成;沿激光熔深方向TiN含量下降;TixAly金属间化合物含量上升;涂层无裂纹和孔隙,厚度较均匀,涂层与基体间形成良好的冶金结合;沿激光熔深方向N、Al元素的分布均匀;涂层显微硬度得到显著提高,且从涂层到基体逐渐降低。

激光气体氮化;TixAly-TiN;微观硬度;显微组织

钛合金具有比强度高、中温性能良好、耐腐蚀和生物相容性好等优点,在航天航空、生物工程、医药化工等领域得到了广泛应用。同时,钛合金也存在着抗氧化性能差、硬度低、易粘着、耐磨性差等缺点,这些缺点极大地限制了钛合金在应用上的推广[1-3]。因此,有必要利用表面改性技术在钛合金零部件表面制备一层防护涂层,该防护涂层应满足摩擦系数低、抗氧化性能好、与基体结合良好以及不影响钛合金常规力学性能等要求。

传统的表面改性技术中,离子注入受其能量的限制,只能制备很薄的强化层;离子渗碳、离子渗硼和离子渗氮的处理周期长,温度高,工件易变形;热喷涂改性层的组织结构疏松,且改性层与基体的结合强度低[4]。激光气体氮化技术则是将高能激光束辐照在材料表面,使材料表面形成激光熔池,同时向熔池内吹送高纯氮气,使氮原子与熔池内的液相金属原子发生化学冶金反应,从而显著改变熔融金属的成分和显微结构,得到硬度高、耐磨性好的氮化层。该技术具有生产周期短、成本低、氮化层与基体结合牢固、工件变形小、氮化层较厚(可达几百微米)等优点,受到了广泛关注[5]。

激光气体氮化技术存在的一个主要问题是氮化层表面往往存在着裂纹。裂纹的存在大大降低了涂层的使用寿命,如何避免氮化层开裂成为近年来国内外学者研究的一个热点。在满足某些使用性能的基础上,往激光熔池中添加某种或某几种合金元素,通过特定元素之间的反应生成增韧相,可以达到抑制氮化层开裂的目的[6]。本工作将从这方面入手,解决激光气体氮化的相关技术难点,优化钛合金表面激光涂层的制备工艺。

1 实验材料与方法

1.1实验材料

基体材料为TC4合金板材,表1为其化学成分,图1为其原始组织,其中白色条状组织为α相,黑色颗粒状组织为β相。

表1 TC4合金的化学成分(质量分数/%)

图1 TC4合金的原始组织Fig.1 Microstructure of TC4 alloy

根据实验需要,先用线切割机将TC4合金试样以及氮化后的涂层试样切成一定尺寸的试块,然后依次用400#,600#,800#以及1200#水砂纸对试块进行磨光与抛光,再将试块放入丙酮中超声清洗15 min,最后用吹风机将试块吹干待用。

1.2激光氮化处理装置与流程

1.2.1激光氮化处理装置

激光氮化处理设备由CO2激光器与数控激光加工机组成。为了防止氮化处理过程中试样被空气氧化,氮化处理过程需在密闭的气氛可控腔室中进行,图2为激光氮化处理装置示意图。为避免氮化层开裂,在氮化处理过程中,采用北京航空工艺研究所生产的DPSF-2H型送粉器往熔池中同步输送Al粉(纯度>99%,粒径50~75 μm)。送粉气体为普通N2,送粉速率为2 g/min,实验前需将Al粉放入烘箱进行烘干12 h处理。

图2 激光氮化处理装置示意图Fig.2 Schematic diagram of the laser nitriding processing equipment

1.2.2激光氮化处理流程

1)将待加工试样放到气氛可控腔室内,调整同轴送粉喷嘴位置;

2)封闭气氛可控腔室,先抽真空,再充入高纯N2,营造氮气环境;

3)启动数控激光加工机床和送粉器,通过激光束的扫描完成对试样的氮化处理;

4)继续往气氛可控腔室内充入高纯N2,至试样冷却,得到氮化处理后的试样。

1.3分析测试方法和仪器

1.3.1激光气体氮化工艺

对于连续型CO2激光器而言,影响激光氮化效果的工艺参数主要有激光功率P、激光扫描速率v、氮气流量L、反应气氛及气压等。激光功率P对氮化效果的影响最大,本研究主要考察不同激光功率对涂层性能的影响。扫描速率v过大时,激光与基体作用时间很短,氮化层太薄;v过小时,可能将同轴送粉喷嘴甚至待加工板材熔透。氮气流量L过大或过小均不利于氮在熔池中的扩散。本研究采用的激光氮化工艺参数如表2所示,所制备出的涂层试样表面形貌如图3所示。涂层表面呈现出了TiN应有的金黄色;激光光斑为6 mm×1 mm的矩形,采用的搭接率为50%,因而相邻两道扫描痕迹之间的距离为3 mm。

表2 激光氮化工艺参数

图3 不同激光功率下涂层表面宏观形貌Fig.3 Macromorphology of the coatings’ surfaces under different laser powers

1.3.2涂层显微形貌观察

首先制备出涂层表面金相试样和涂层横截面金相试样,将棉球浸入腐蚀液(体积比为1 ∶2 ∶17的氢氟酸、硝酸和水)中,并用其擦拭试样15 s,最后使用酒精清洗腐蚀过的金相试样并吹干。采用JSM-6360LV型真空扫描式电子显微镜先后观察涂层表面和表面以下400 μm处的显微形貌,并采用EVOMA15型扫描式电子显微镜和Observer A1m型金相光学显微镜观察涂层横截面的显微形貌。

1.3.3涂层物相成分和元素分布

采用D/max2550V型X射线衍射仪先后对涂层表面和表面以下400 μm处进行物相检测,衍射角范围为10°~80°。采用JSM-6360LV型真空扫描式电子显微镜的能谱分析功能分别对涂层横截面进行EDS点扫描和线扫描。

1.3.4涂层显微硬度测试

采用HXD-1000TMC/LCD型显微维氏硬度仪沿涂层横截面进行显微硬度测试。先将抛光好的横截面金相试样放置在显微硬度仪上,通过目镜观察选定待测区域进行测试。实验载荷为200 g,加载时间为15 s,同一水平位置测量三个点,取三个测量值的平均值作为该水平位置处涂层的硬度值,从而得到显微硬度沿横截面的变化情况。

2 结果与分析

2.1涂层的显微形貌

2.1.1涂层的表面显微形貌

图4是不同激光功率下涂层表面及400 μm处的SEM。由图可见,在涂层表面处Ti基体上分布着大量的TiN树突。其形成机理包括以下几个步骤[7]:(1)在与基体材料作用之前,激光首先对N2流进行辐射。N2流吸收激光的能量后,N≡N键被打开,N2分解成活性氮原子: N2+energy→2N;(2)基体材料吸收激光的能量后,表面温度不断升高并超过其熔点,在基体表面形成了液相激光熔池,产生了液态钛原子: Ti + energy→[Ti];(3)N吸附在液相熔池表面:N+[Ti]→[Ti]+[N];(4)在浓度梯度和温度梯度的影响下,[N]向熔池内部扩散:[N]sur→[N]in;(5)随着氮的积聚,熔池内的[N]与[Ti]结合形成TiN:[Ti]+[N]→TiN;(6)在熔池中对流运动的推动下,TiN向熔池底部运动:TiNsur→TiNbot;(7)激光移走后,熔池发生凝固,形成氮化层。由图还可以看出,涂层表面以下400 μm处仍存在大量致密的TiN树突,且随着激光功率的增加,该位置处的TiN含量增大。这是由于功率较高时,熔池深度增加,[N]能扩散到熔池表面以下更深的位置,从而继续反应生成TiN。TiN树突随激光功率的增加变得粗大,这是因为激光功率较高时,冷却速率降低,且在各个方向上大小趋于均匀[8]。由于TiN具有很高的硬度,对提高TC4合金的耐磨性很有帮助,因此工业应用中应选择较大的激光功率,以得到较好的表面强化效果。

图4 不同激光功率下涂层的表面及涂层表面以下400 μm处的显微形貌Fig.4 Microstructure morphologies of the coating surface and subsurface at 400 μm depth under different laser power

2.1.2涂层的横截面显微形貌

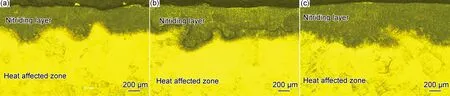

图5是不同激光功率下涂层横截面的显微形貌照片。可以看出,试样的整个横截面分为氮化层、热影响区和基体区(未标出),氮化层与基体之间表现为良好的冶金结合。三种激光功率下,氮化层中均没有出现孔隙和微裂纹,且氮化层厚度均匀。3.0 kW涂层的深度最厚,达到720 μm,这是因为随着激光功率的增加,试样表面接受到的热量增加,熔池加深。热影响区的晶粒比基体区的晶粒大,但没有经历任何的熔化,这是因为激光加工过程中的热作用具有局部性和快速性。热影响区的基体材料受到了很高温度(可能超过了TC4合金的熔点)的短时影响,相当于经历了一次热处理,发生了晶粒的长大,但没有来得及发生熔化[9]。

图5 不同激光功率下涂层横截面的显微形貌Fig.5 Microstructure morphologies of the coating cross section under different laser power (a)2.0 kW;(b)2.5 kW;(c)3.0 kW;

2.1.3涂层的横截面显微形貌

图6是3.0 kW涂层横截面及其不同区域的显微形貌。由图6(a)可以看出,氮化层顶端呈现波浪状,这是因为液相激光熔池形成后,其中心区域和边缘区域存在温度梯度,使得熔池表面产生张力梯度。最小表面张力存在于温度最高的熔池中心区域,最大表面张力则存在于熔池边缘区域,张力梯度促使熔池内液体流动[8],导致氮化层表面粗糙。

对图6(a)的三个不同位置分别进行放大观察可以发现,氮化层顶部有一层连续的TiN薄层,从薄层长出的树突沿垂直于氮化层顶部的方向生长。这是因为熔池表面的含氮量高,因而具有最高的过冷度。当熔池表面温度低于TiN的熔点,而熔池表面以下的大部分区域仍处于液相时,位于熔池表面的[TiN]便发生凝固,形成晶粒。熔池内的负温度梯度促使TiN晶粒沿最大过冷度方向(即垂直于熔池表面的方向)生长[11],薄层以下的近表面区域的TiN树突也大多沿着最大过冷度方向生长。由于激光辐照的热效应和[N]在熔池中扩散的综合影响,氮化层中间位置的TiN枝晶生长方向随机。氮化层底部附近呈现出树突状和针状形态并存的混合状态,这可以作为氮化层终止的标志。2.2涂层的物相成分和元素分布

2.2.1涂层的物相成分

图7是不同激光功率下涂层表面和400 μm处的XRD图谱。在对TC4合金进行激光氮化处理时,熔池中的反应涉及Ti,Al,V与N之间的合成与分解。研究表明,反应生成VN的ΔG为很大的正值,而生成TiN和AlN的ΔG均为负值,因此涂层中不可能形成VN,可能形成TiN和AlN,且TiN与AlN之间相互竞争[13]。XRD图谱中并没有AlN衍射峰存在,这与熔池形成初期Al的选择性挥发和AlN的不稳定性有关。一方面,在相同温度下,Al的平衡偏压比Ti的平衡偏压高出1~2个数量级,在激光氮化过程中,大量的Al粉发生了选择性挥发(正因为如此,送粉器送来的Al粉中有多少真正熔入熔池是无法确定的),抑制了Al与N的反应。另一方面,N—Ti键的键长大于N—Al键的键长[14],而TiN的标准摩尔生成焓比AlN的标准摩尔生成焓更负[15],这说明TiN的稳定性高于AlN。因此,在高能激光束作用下,初始反应产物中的AlN分解成Al和N,并分别与Ti反应生成TiN和TixAly金属间化合物。

由三种激光功率下涂层表面的XRD图谱可以看出,涂层中的物相主要有TiN,TixAly金属间化合物以及由Ti,Al,N三种元素构成的固溶体。与单纯的TiN陶瓷相比,TixAly金属间化合物表现出近金属塑性,作为延性颗粒存在于脆性TiN陶瓷中,起到颗粒桥联作用。当TixAly-TiN复合涂层受力或者热膨胀失配而产生微裂纹时,TixAly金属间化合物附近会形成塑性变形区。该塑性变形区具有裂纹尖端屏蔽、主裂纹周围微开裂以及延性裂纹桥等作用,可钝化裂纹,从而阻碍其扩展,增强复合涂层的韧性。此外,TixAly金属间化合物的分布也减轻了TiN晶粒之间的脆性结合程度。

图6 3.0 kW涂层横截面及其不同区域的显微形貌(SEM) (a)3.0 kW涂层的横截面显微形貌,(b)近表面区域;(c)中间区域;(d)近基体区域Fig.6 Microstructure morphologies (SEM) of the coating cross section and different positions produced by 3.0 kW(a) coating cross section; (b)region near the surface; (c)the region in the center;(d)the region near the substrate

随着激光功率的增加,TiN的衍射峰强度增加,即TiN物相的相对含量增加。由三种激光功率下涂层400 μm处的XRD图谱可以看出,400 μm处涂层中各物相的衍射峰强度均低于表面位置处各物相的衍射峰强度。还可以观察到Al单质和Ti单质的存在,这是因为试样表面处于熔池状态时,400 μm处接受到的热量较少,无法提供足够的能量来保证各种物相生成反应的进行。这里仅依据各物相衍射峰的强度对各物相相对含量的变化趋势进行了简单的定性说明,没有进行定量分析。这是因为用Jade软件对XRD物相检测图谱进行定量分析时,需要知道图谱中各物相的RIR值(某物相样品与刚玉按1 ∶1的质量比例混合后,测量的样品最强峰的积分强度与刚玉的最强积分强度的比值)。实际上某些物相的RIR值要么无法从Jade软件中获得,要么难以通过配制标准粉末并进行测试来获得。因此,通过物相含量的计算来间接确定熔入熔池中Al元素的含量也行不通。

图8是对涂层横截面的两个不同位置进行EDS点扫描的结果。(a)图中箭头所指位置具有枝晶状的显微形貌,其EDS点扫描结果如其右侧图谱所示。由图谱中显示的各元素原子个数比可知,此位置不存在Al与V元素,Ti与N的原子个数比近似为1 ∶1,则此位置的物相可能是TiN。(b)图中箭头所指位置具有短棒状的显微形貌,其EDS点扫描结果如其右侧图谱所示。由图谱中显示的各元素原子个数比可知,N,Al与Ti的原子个数比近似为1 ∶1 ∶3, 则此位置的物相可能是AlTi3N。

2.2.2涂层的元素分布

图9是不同激光功率下涂层中各元素沿横截面的EDS线扫描分布图。单独观察每种激光功率下的分布图可以发现,涂层顶部N,Al两种元素的含量略高;沿着涂层横截面方向,Ti,Al和N等主要元素波动着保持稳定,这在一定程度上保证了涂层内部微观组织的均匀性和连续性。对比三种激光功率下的分布图可以发现,不同激光功率所制备的涂层中,Ti,Al和N等主要元素沿横截面的分布情形并没有显著区别。

图7 不同激光功率下的涂层表面和400 μm处的物相成分Fig.7 Phase compositions of the coating surface and 400 μm deep layer under different laser power

图8 EDS点扫描位置的选择及其扫描结果 (a)涂层表面;(b)400 μm处Fig.8 Selection choice of the location about EDS spot scanning and results (a)surface;(b)subsurface at 400 μm depth

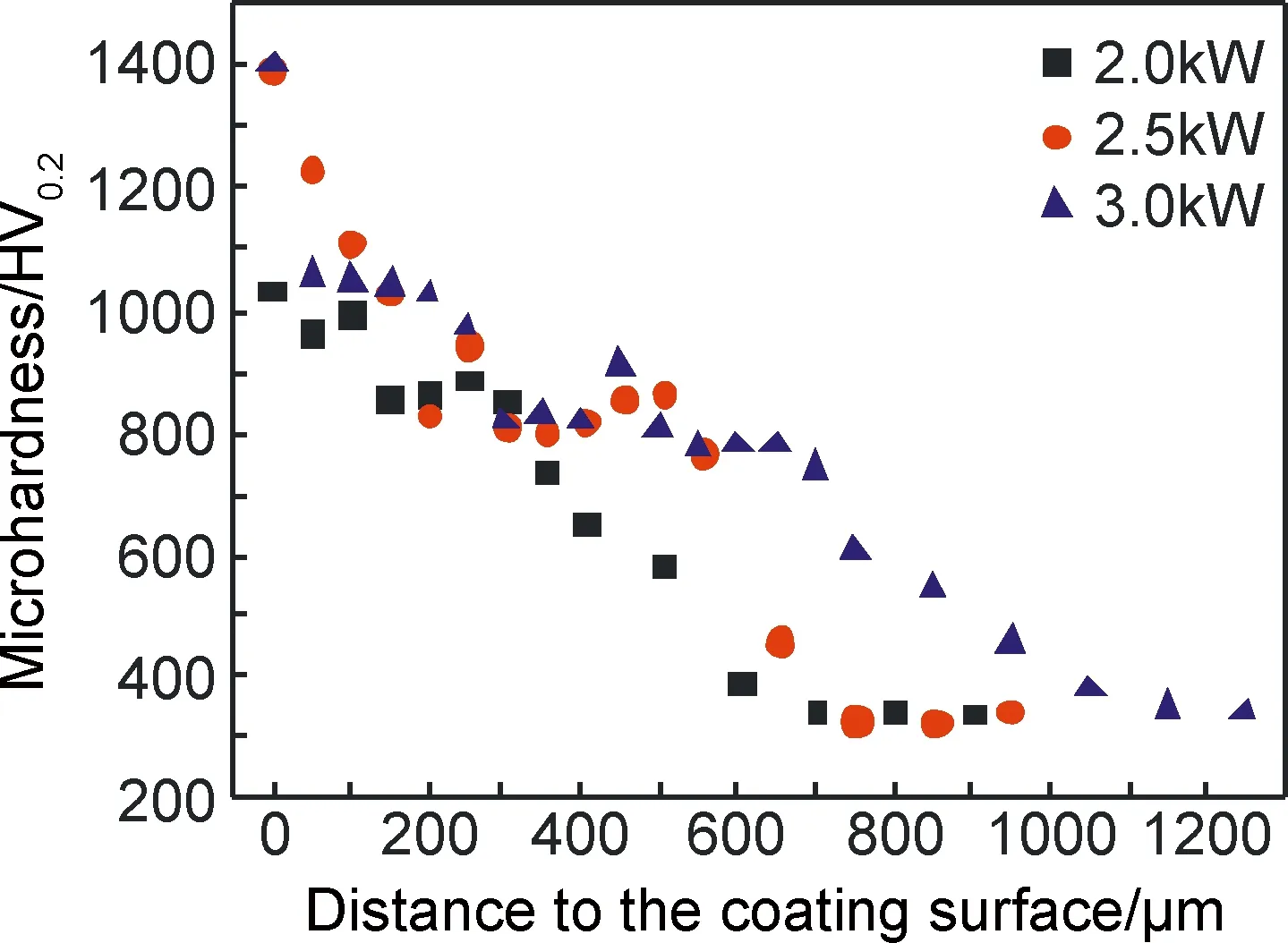

2.3涂层的显微硬度

图10是不同激光功率下涂层的显微硬度沿横截面的变化情况。研究表明,涂层某一位置的显微硬度与该位置处TiN物相的浓度正相关,TiN是起决定作用的增强相[11],而热影响区(不存在TiN)的显微硬度只是稍微高于基体材料。当其他氮化工艺参数一定时,随着激光功率的增大,涂层中TiN的相对含量先增加后减少,因此涂层的显微硬度也随着激光功率的增大先增加后减少[16]。3.0 kW涂层表面的显微硬度为1400 HV0.2,是TC4合金显微硬度的4倍。在涂层表面至表面以下大约550 μm的深度范围内,3.0 kW涂层与2.5 kW涂层的显微硬度基本一致,而2.0 kW涂层的显微硬度要低一些。此外,当激光功率一定时,涂层的显微硬度随着涂层深度的增加而逐渐降低,这是因为随着涂层深度的增加,TiN的浓度逐渐降低。涂层显微硬度在下降过程中表现出一定的波动性,这是因为当试样表面处于熔池状态时,熔池中的对流运动引起了N的不均匀混合,使得生成的TiN树突分布不均匀[12]。

图9 不同激光功率下涂层中各元素沿横截面的EDS线扫描分布图Fig.9 Distribution of EDS line scan along the transverse direction of coating elements under different laser power (a)2.0 kW;(b)2.5 kW;(c)3.0 kW

图10 不同激光功率下的涂层沿横截面方向显微硬度测试的结果Fig.10 Results of microhardness test along the transverse direction of the coating under different laser power

3 结 论

(1)采用激光气体氮化技术在TC4合金表面制备出了质量良好的TixAly-TiN复合涂层,该复合涂层的厚度可达720 μm。

(2)复合涂层中的物相主要有TiN,TixAly金属间化合物以及由Ti,A,N三种元素构成的固溶体。不同激光功率下,涂层中各元素沿横截面方向的分布都比较均匀,这在一定程度上保证了涂层微观组织的均匀性和连续性。

(3)复合涂层表面的硬度可达1400 HV0.2,为TC4合金显微硬度的4倍。材料表面硬度得到显著提高是因为表面生成了大量的TiN增强相。

[1] 汝强,胡显奇,盛钢. 钛合金表面防护技术进展[J].广东化工,2010,37(4):18-19.

(RU Q, HU X Q, SHENG G. Titanium alloy surface protection technology progress[J]. Guangdong Chemical,2010, 37(4):18-19.)

[2] 徐杰, 张春华,张松,等. 钛合金表面防护技术及发展[J].钛工业进展,2003,20(3):17-21.

(XU J, ZHANG C H, ZHANG S,etal. Titanium alloy surface protection technology and development[J]. Titanium Industry Development,2003,20(3):17-21.)

[3] 刘风岭,李金桂,冯自修. 钛合金表面技术的进展[J].腐蚀与防护,2001,22(2):54-57.

(LIU F l, LI J G, FENG Z X. The progress of the titanium alloy surface technology[J]. Corrosion & Protection, 2001,22(2):54-57.)

[4] 姚建华. 激光表面改性技术及其应用[M].北京:国防工业出版社,2012: 230.

[5] 杨玉玲,董丹阳. 材料的激光表面改性技术及应用[M].北京:化学工业出版社,2013: 34.

[6] 隋建峰. 钛合金表面TiN/Al复合涂层原位生成技术及抗冲蚀性能研究[D].上海:华东理工大学,2014.

(SUI J F. TiN/Al composite coating on titanium alloy surface in situ generation technique and erosion resistance[D].Shanghai: East China University of Science and Technology,2014.)

[7] YANG Y L, ZHAO G J, ZHANG D. Improving the surface property of TC4 alloy by laser nitriding and its mechanism[J]. Acta Metall Sin (Engl Lett), 2006,19 (2): 151-156.

[8] MAJUMDAR J D. Laser gas alloying of Ti-6Al-4V[J]. Physics Procedia,2011,12:472-477.

[9] DAHOTRE S N, VORA H D, PAVANI K,etal. An integrated experimental and computational approach to laser surface nitriding of Ti-6Al-4V[J]. Applied Surface Science, 2013,271:141-148.

[10] ABBOUD J H, FIDEL A F, BENYOUNIS K Y. Surface nitriding of Ti-6Al-4V alloy with a high power CO2laser[J]. Optics & Laser Technology,2008,40:405-414.

[11] SHOJA R R, MEHDI S, MAHMOOD M,etal. Effect of laser gas nitriding on the microstructure and corrosion properties of Ti-6Al-4V alloy [J]. ISIJ International,2007,47 (5):709-714.

[12] YILBAS B S, KHALID M, SHUJA S Z. Laser assisted nitriding of Ti-6Al-4V alloy: metallurgical and electrochemical properties [J]. Chem Eng Technol,1999,22(10):871-876.

[13] LABUDOVIC M, KOVACEVIC R, KMECKO I,etal, Mechanism of surface modification of the Ti-6Al-4V alloy using a gas tungsten arc heat source[J]. Metall Mater Trans A,1999,30:1597-1603.

[14] 周公度,段连运. 结构化学基础 [M]. 第三版.北京:北京大学出版社,2002: 178.

[15] 叶大伦,胡建华. 实用无机物热力学数据手册 [M]. 第二版.北京:冶金工业出版社,2002: 79,1055.

[16] LIU Z D, ZHANG X C, XUAN F Z,etal. Effect of laser power on the microstructure and mechanical properties of TiN/Ti3Al composite coatings on Ti6Al4V [J]. Chinese Journal of Mechanical Engineering,2013,26(4):714-721.

(责任编辑:张峥)

Laser Rapid Preparation TixAly-TiN Composite Coating

JIN Zhenxi1,ZHANG Chengcheng2,DENG Guojian1,ZHANG Xiancheng1,WANG Zhengdong1

(1. Mechanical and Power Engineering Institute, East China University of Science and Technology, Shanghai 200237, China; 2. AVIC Commercial Aircraft Engine Co. Ltd, Shanghai Engineering Research Center for Commercial Aircraft Engine, Shanghai 200241,China)

The TixAly-TiN composite coatings were in-situ synthesized on Ti-6Al-4V alloy surface by using laser nitriding method. The phase composition, microstructure and microhardness were invesitigated. The results show that the coating is mainly composed of TiN reinforced particles and TixAlyintermetal matrix. With increase of the depth from the coating surface, the volume fraction of TiN phase decreased and that of TixAlyintermetal matrix increased. Moreover, the size of the TiN phase and the microhardness value of the coating decreased with increase of the depth from the coating surface. The microcracks and pores cannot be found in the coating. The thickness of coating is uniform, and forms a good metallurgical combination between coating and substrate. Along the direction of laser melting depth, the elements of N and Al distribute evenly. The microhardness of coating increases significantly, and gradually reduces from coating to the substrate.

laser gas nitriding;TixAly-TiN;microhardness;microstructure

2016-02-24;

2016-03-28

国家自然科学基金(51575183)

王正东(1950—),男,博士,教授,主要从事化工装备安全评估及延寿技术研究,(E-mail)zdwang@ecust.edu.cn。

10.11868/j.issn.1005-5053.2016.5.008

TG146.2

A

1005-5053(2016)05-0044-08