变形温度及变形量对挤压态FGH96合金晶粒异常长大的影响

2016-10-24王超渊东赟鹏宋晓俊于秋颖王淑云

王超渊, 东赟鹏, 宋晓俊, 方 爽, 于秋颖, 李 凯, 王淑云

(北京航空材料研究院 焊接与塑性成形研究所, 北京 100095)

变形温度及变形量对挤压态FGH96合金晶粒异常长大的影响

王超渊,东赟鹏,宋晓俊,方爽,于秋颖,李凯,王淑云

(北京航空材料研究院 焊接与塑性成形研究所, 北京 100095)

基于楔形试样等温锻造试验,采用Deform-3D模拟软件,模拟确定了楔形试样中不同位置的变形量,研究了不同变形温度和不同变形量对挤压态FGH96合金晶粒异常长大的影响。结果表明:在压下速率0.04 mm/s的平模镦粗试验条件下,挤压态FGH96合金出晶粒异常长大的临界变形温度为1100 ℃,临界变形量为2%;1000~1070 ℃锻造变形时,合金不易发生晶粒异常长大,但也有“临界变形量”特征,变形量5%~10%区域晶粒平均直径最大;选择15%及以上的变形量,可以避免晶粒异常长大,并获得均匀细小的晶粒组织。

FGH96合金;楔形试样;临界变形温度;临界变形量;晶粒异常长大

粉末高温合金由于成分、组织均匀,在高温下具有强度高,良好蠕变性能及抗疲劳性能,已成为高性能航空发动机涡轮盘的首选材料。FGH96合金是我国研制的第二代高强和高损伤容限型粉末高温合金,长期使用温度为700~750 ℃;但是该合金的合金化程度高,热加工性能差,工艺窗口窄,目前国外先进的工艺路线是采用热挤压开坯,细化合金晶粒组织,提高合金塑性,再采用真空等温锻造制得盘锻件毛坯,最后热处理制得涡轮盘。国内在十二五期间,针对FGH96合金开展了热挤压+等温锻造+热处理制备涡轮盘的研究,并取得很大突破[1-3]。FGH96合金经过热挤压后,晶粒组织较原始的热等静压态更加细小[4],在后续的等温锻造和热处理过程中,组织演变规律必然与热等静压态锭坯不同。若热加工工艺控制不当,在盘件的局部区域会出现异常晶粒组织,或为直径大于500 μm甚至达到毫米级的几个晶粒,或为300~500 μm的粗大晶粒与正常晶粒的混合组织[5]。这种晶粒组织异常长大会严重影响涡轮盘的疲劳寿命,降低盘件可靠性和耐久性,通常若盘件出现晶粒组织异常长大,将直接报废,造成巨大的经济损失。

晶粒异常长大是金属及合金经变形后,在退火过程中大部分晶粒的长大由于各种原因受阻而只有极少数晶粒偏离正常长大的现象。国内外对高温合金中晶粒组织异常长大的形成机制及热工艺控制方面都进行了大量研究[6],有些学者研究了织构及晶界形态对晶粒异常长大的影响[7-9];有些学者则探讨了晶界的γ′相和碳化物等第二相粒子对晶界的钉扎作用,即当第二相粒子分布不均匀导致溶解不均匀时,出现晶粒异常长大现象[10-11];有些学者则关注于位错结构,即变形过程中不同的应变及应变速率产生的位错结构对正常及异常晶粒长大的作用[12-14]。Blankenship 通过室温压缩楔形试样再过固溶处理后,观察到了一种粉末高温合金René88DT的晶粒尺寸随位置的变化规律,临界应变量处于变形量为5%的位置[15]。杨杰等研究了变形工艺参数对热等静压态FGH96合金晶粒异常长大的影响,给出了易于出现晶粒异常长大的等温变形温度和应变速率范围,并指出在压下速率0.1 mm/s,变形温度1040 ℃,应变0.03~0.2范围内的热压缩试样晶粒组织均匀,无异常晶粒组织出现[16]。宋晓俊等研究了应变速率对挤压态镍基粉末高温合金晶粒异常长大的影响,发现在1070 ℃变形时,随着应变速率增大,晶粒异常长大区域向小应变区偏移[17]。这些研究或者偏向与理论机制研究,或者基于室温压缩获得结论,或者研究的FGH96合金为热等静压态,而非针对细小的挤压态晶粒组织,或者仅给出了应变速率的影响,并未明确给出晶粒异常长大的临界变形温度及临界变形量。

本研究开展挤压态FGH96合金楔形试样等温锻造实验,研究在压下速率0.04 mm/s,变形温度1000~1120 ℃范围内,挤压态FGH96合金发生晶粒异常长大的临界变形温度及临界变形量,对于制定挤压态FGH96合金的等温锻造工艺,避免锻件出现晶粒组织异常长大,制备组织合格的涡轮盘锻件具有指导意义。

1 实验材料及方法

1.1实验材料

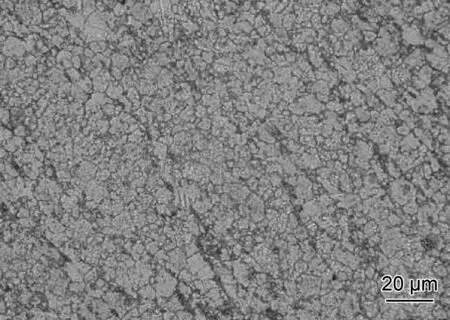

实验原材料为直径φ250 mm的FGH96合金挤压棒材,原始组织如图1,晶粒平均直径8 μm,显微晶粒度级别数11。在棒材的R/2处,采用线切割的方法取楔形试样,并在楔形试样上标线标记变形量为0%,10%,20%,30%,40%的部位,具体试样尺寸如图2所示。

1.2实验方法

主要设备有2000T液压机、带有加热炉的平模和箱式电阻炉。挤压态FGH96合金楔形试样在箱式电阻炉中加热到相应温度后,放入平模中进行等温锻造变形,变形温度1000~1120 ℃,压下速率0.04 mm/s,压下量20 mm。完成锻造后,将楔形试样覆盖硅酸铝纤维毡,缓冷至室温。

如图2所示,沿平分线将锻后楔形试样平分为两半,一半试样保留锻态,另一半试样进行过固溶处

理,过固溶制度1150 ℃保温4 h后空冷,然后分别观察试样的低倍和高倍组织。低倍组织观察方法为:采用磨床(80目的砂轮)将拟观察的试样面打磨;再用体积比为HF ∶HCl ∶H2O2=5 ∶2 ∶1的腐蚀剂浸泡30 min,用清水和酒精清洗擦干腐蚀面;用扫描仪对试样的低倍组织进行扫描拍照。高倍组织观察方法为:观察完毕低倍组织后,用2000#的耐水砂纸将磨过低倍的试样面进一步打磨;然后用金相试样抛光机和金相专用抛光剂抛光;接着用体积比为甲醇 ∶HCL ∶H2O2=4 ∶4 ∶1的腐蚀剂擦拭腐蚀面30~60 s;最后用徕卡DM4000M型光学显微镜观察试样高倍组织。

为了确定楔形试样中不同变形量(工程应变)的位置,采用Deform-3D有限元模拟软件,构建几何模型,输入相应挤压态FGH96合金的本构方程[18]及摩擦系数,对楔形试样的锻造过程进行数值模拟,得到不同温度锻造楔形试样的等效真应变分布。

图1 FGH96合金棒材组织Fig.1 Microstructures of FGH96 superalloy bar

图2 楔形试样尺寸及加工图Fig.2 Dimension and working diagram of strain gradient sample

2 结果与分析

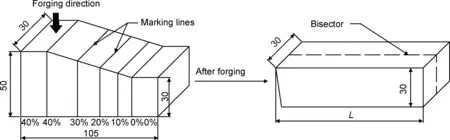

2.1楔形试样的等效真应变分布

采用Deform-3D有限元模拟软件,对楔形试样在不同温度锻造的过程进行了数值模拟,图3为楔形试样在1100 ℃等温锻造变形的等效真应变分布,以试样高20 mm的水平线位置为观察对象(图中虚线所示),经过Deform-3D软件的后处理,可以读出该水平线上各个位置的等效真应变值,采用公式(1),可以推出各个位置的变形量,其他变形温度采用同样处理方法。

e=-ln(1-ε)

(1)

式中:e为等效真应变;ε为变形量。

可以看出,试样从右到左有两段不同的应变分布特征,第一段为距离右端约20 mm长的区内,应变梯度非常小,等效真应变介于0~0.03,变形量介于0%~3%,这是由于楔形式样在镦粗变形时,金属会向试样左右两端自由变形,使得在高度上未变形(设计变形量为0%)的区域,实际产生了0%~3%的变形量。第二段为距离右端20~100 mm的距离内,具有明显的应变梯度,等效真应变逐渐增加,介于0.03~0.52,变形量介于3%~40%。

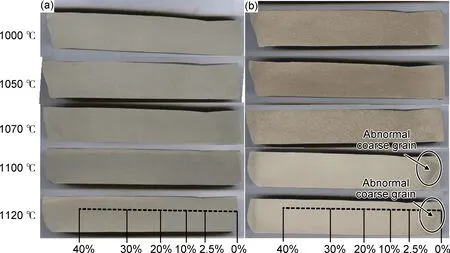

2.2不同变形温度锻造楔形试样的低倍组织

图4为楔形试样低倍组织,在1000~1120 ℃的锻造变形后,锻态组织均未出现晶粒异常长大现象,经过过固溶处理后,1000~1070 ℃锻造的试样未出现晶粒异常长大,1100~1120 ℃锻造的试样在变形量为2%左右的区域出现了发亮的异常粗晶组织,如图4(b)中箭头所示。这是因为FGH96合金中含有大量的γ′相和少量的碳化物,在1120 ℃以下变形时,γ′相溶解有限,更达不到碳化物溶解温度,位于晶界的γ′相及碳化物阻碍了再结晶晶粒的长大[4-5],包括晶粒正常长大和异常长大,当锻后试样经过过固溶热处理后,γ′相完全溶解,再结晶晶粒发生长大,处于临界变形量区域的晶粒会发生异常长大,形成粗晶。

图3 楔形试样1100 ℃等温锻造变形的等效真应变分布图Fig.3 True strain profile and variation in the strain gradient sample forged at 1100 ℃

图4 楔形试样低倍组织 (a)锻态;(b)热处理态Fig.4 Macrograph of strain gradient samples (a)as forged;(b)after heat treatment

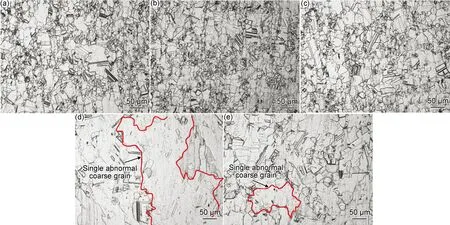

2.3变形温度对合金晶粒异常长大的影响

各楔形试样变形量2%区域的高倍晶粒组织特征如图5所示,随着变形温度升高,平均晶粒尺寸呈增大趋势。变形温度1000 ℃时,晶粒平均直径为18 μm,显微晶粒度级别数为8~8.5,但晶粒组织不均匀,个别粗大晶粒的直径达到了60 μm;1050 ℃和1070 ℃时,晶粒平均直径分别为19 μm和22 μm,显微晶粒度级别数为7.5~8,个别晶粒直径达到40 μm;变形温度为1100 ℃时,合金发生晶粒异常长大,晶粒平均直径160 μm,显微晶粒度级别数为2.5,个别粗大晶粒的直径达到250 μm,晶界弯曲无规则,如图5中箭头所指,红色曲线标出的晶粒;变形温度为1120 ℃时,也发生晶粒异常长大,晶粒平均直径100 μm,较1100 ℃时小,显微晶粒度级别数为4。因此,1100 ℃为该挤压态FGH96合金出现异常晶粒长大的临界变形温度。

图5 不同温度锻造并过固溶处理后楔形试样变形量为2%区域晶粒组织Fig.5 Microstructure of part with strain 2% in wedge-shaped samples forged at different temperature(a)1000 ℃;(b)1050 ℃;(c)1070 ℃;(d)1100 ℃;(e)1120 ℃

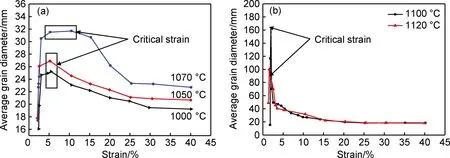

2.4变形量对合金晶粒异常长大的影响

图6为楔形试样平均晶粒尺寸与变形量关系曲线。在1000~1070 ℃变形时变形量虽然未出现明显的晶粒异常长大现象,但是也有“临界变形量”特征,具体表现为在1000 ℃和1050 ℃变形时,变形量5%处晶粒平均直径达到最大值,约26 μm;随着变形量继续增大,平均晶粒直径逐渐减小至20 μm。在1070 ℃变形时,变形量5%~10%的区间内,晶粒平均直径最大,约30 μm。若应变速率稍大或者其他因素导致合金内出现温升,使得实际变形温度大于或等于1100 ℃,则该变形量区间的晶粒可能会发生异常长大[14],变形量15%~30%时,晶粒平均直径逐渐减小至24 μm并趋于稳定。

在1100 ℃和1120 ℃变形时,合金在临界变形量处发生晶粒异常长大,如图6(b)所示,1100 ℃时临界变形量为2%,1120 ℃时临界变形量为1.7%。变形量1.7%~3%为晶粒平均直径急剧变化区间,发生晶粒异常长大。变形量15%~40%为晶粒平均直径稳定区间,晶粒平均直径达到最小值20 μm。

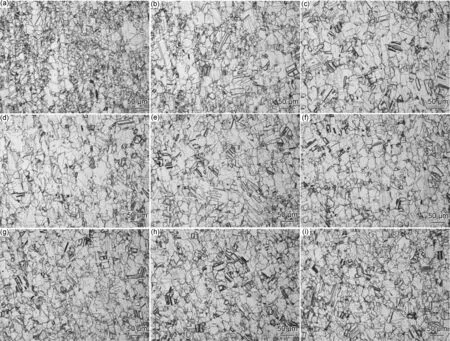

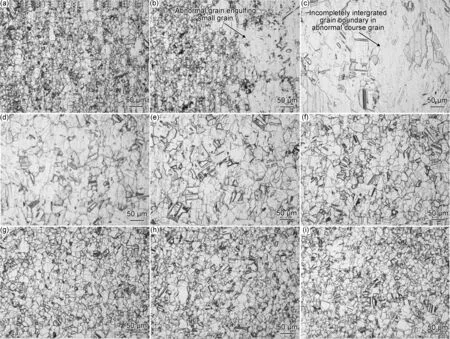

图7为变形温度1070 ℃时,楔形试样不同变形量位置晶粒组织。虽然在该变形温度下未出现晶粒异常长大现象,但是也有临界变形量特征,即随着变形量增大,平均晶粒直径先增大后减小。在变形量1.7%~2%区间,平均晶粒直径最小,约18 μm,且晶粒组织不均匀;变形量3%~15%区间,晶粒平均直径较其他部位大,约30 μm;变形量15%~25%区间,晶粒平均直径逐渐减小到24 μm,组织较均匀。说明在变形温度1070 ℃时,变形量15%以上可以使合金在后续的过固溶处理再结晶过程中,大范围内均匀形核,再结晶晶粒之间相互制约,获得均匀细小的晶粒组织。

图6 挤压态FGH96合金晶粒平均直径与变形量关系曲线Fig.6 Average grain size of extruded FGH96 superalloy as function of strain (a)1000~1070 ℃;(b)1100~1120 ℃

图7 1070 ℃锻造楔形试样不同变形量位置显微组织Fig.7 Microstructure of wedge-shaped samples forged at 1070 ℃ (a)ε=1.7%;(b)ε=2%;(c)ε=3%;(d)ε=5%;(e)ε=10%;(f)ε=15%;(g)ε=20%;(h)ε=25%;(i)ε=30%

图8为变形温度1100 ℃时,楔形试样不同变形量部位晶粒组织。变形量为1.7%时,晶粒平均直径较小,约为18 μm,但是晶粒组织不均匀,出现了直径50 μm左右的大晶粒;变形量1.8%时开始出现异常粗晶,如图8(b)中箭头所示,呈现为粗大晶粒吞噬细小晶粒的特征;变形量2%时异常粗晶直径达到最大值250 μm,一个大晶粒内部存在未完全融合的锯齿状、台阶状晶界,如图8(c)中箭头所示;变形量3%时晶粒平均直径70 μm,异常粗晶开始减少;变形量15%~30%时,得到均匀细小的再结晶组织。说明在1100 ℃变形时,变形量15%以上可以使合金在后续固溶处理中,再结晶过程充分形核,获得均匀细小的晶粒组织。

3 结论

(1)挤压态FGH96合金出现晶粒异常长大的临界变形温度为1100 ℃;1100 ℃变形时的临界变形量为2%,1120 ℃变形时的临界变形量为1.7%;在1100~1120 ℃变形时,选择15%及以上的变形量,可以避免晶粒异常长大,并获得均匀细小的晶粒组织。

(2)挤压态FGH96合金在1000~1070 ℃变形时,虽不易发生晶粒异常长大,但也有“临界变形量”特征;1000~1050 ℃变形时,在变形量5%时,晶粒平均直径最大;1070 ℃变形时,变形量5%~10%区域晶粒平均直径最大;制定锻造工艺时,也应尽量避免该“临界变形量”,选择15%及以上的变形量。

图8 1100 ℃锻造楔形试样不同变形量位置显微组织Fig.8 Microstructure of wedge-shaped samples forged at 1100 ℃ (a)ε=1.7%;(b)ε=1.8%;(c)ε=2%;(d)ε=3%;(e)ε=5%;(f)ε=10%;(g)ε=15%;(h)ε=25%;(i)ε=30%

[1] 王淑云,李惠曲,张麦仓.FGH96合金等温变形力学性能研究[J].热加工工艺,2002(6):16-18.

(WANG S Y,LI H Q,ZHANG M C.A study of the mechanical properties of FGH96 alloy in isothermal deformation [J].Hot Working Technology,2002(6):16-18.)

[2] 王淑云,张敏聪,东赟鹏,等.FGH96合金热挤压棒材超塑性研究[J].材料工程,2012(7):24-28.

(WANG S Y,ZHANG M C,DONG Y P,etal.Study on superplasticity of extruded FGH96 alloy[J].Journal of Materials Engineering,2012(7):24-28.)

[3] 邹金文,汪武祥.粉末高温合金研究进展与发展[J].航空材料学报,2006,26(3):244-250.

(ZOU J W,WANG W X.Development and application of P/M superalloy [J].Journal of Aeronautical Materials,2006,26(3):244-250.)

[4] LIU C Z,LIU F,HUANG L,etal.Effect of hot extrusion and heat treatment on microstructure of nickel-base superalloy[J].Transactions of Nonferrous Metals Society of China,2014(14):2544-2553.

[5] 杨杰,邹金文,王晓峰,等.热处理对FGH96合金异常晶粒长大的影响[J].材料工程,2014(8):1-7.

(YANG J,ZOU J W,WANG X F,etal.Effect of heat treatment on abnormal grain growth of FGH96 superalloy[J].Journal of Materials Engineering,2014(8):1-7.)

[6] 郭婧,姚志浩,董建新,等.高温合金中晶粒异常长大及临界变形量研究进展[J].世界钢铁,2011(4):38-45.

(GUO J,YAO Z H,DONG J X,etal.Progress in research of abnormal grain growth and critical deformation in superalloys[J].World Iron and Steel,2011(4):38-45.)

[7] LEE S B,YOON D Y,HENRY M F.Abnormal grain growth and grain boundary faceting in a model Ni-base superalloy[J].Acta Materialia,2000(48):3071-3080.

[8] MAAZI N,PENELLE R.Introduction of preferential Zener drag effect in Monte Carlo simulation of abnormal Goss grain growth in the Fe-3%Si magnetic alloys[J].Materials Science and Engineering A,2009,504:135-140.

[9] 关小军,刘运腾,申孝民,等.织构诱发晶粒异常长大的Monte Carlo 模拟[J].材料热处理学报,2008,29(6):179-183.

(GUAN X J,LIU Y T,SHEN X M,etal.Modeling abnormal grain growth induced by texture using Monte Carlo method[J].Transactions of Materials and Heat Treatment,2008,29(6):179-183.)

[10] HILLERT M.On the theory of normal and abnormal grain growth[J].Acta Metallurgica,1965,13:227-238.

[11] RIOS P R.Theory for grain boundary pinning by particles[J].Acta Metallurgica,1987,35(12):2805-2814.

[12] KOO J B,YOON D Y,HENRY M F.The effect of small deformation on abnormal grain growth in bulk Cu[J].Metallurgical and Materials Transactions A,2002,33(12):3803-3811.

[13] 吕炎,曲万贵,陈宗霖.临界变形粗晶形成机理的探讨[J].金属学报,1986,22(6):489-493.

(LYU Y,QU W G,CHEN Z L.An approach to mechanism of coarse grain formation after critical deformation[J].Acta Metallurgica Sinica,1986,22(6):489-493.)

[14] HURON E,SRIVATSA S,RAYMON E.Control of grain size via forging strain rate limits for R′88DT[C]∥POLLOCK T M,KISSINGER R D,BOWMAN R R,etal.Superalloys.[S.l.]:TMS,2000:49-58.

[15] BLANKENSHIP C P.Recrystallization and grain growth in strain gradient samples[J].Scripta Metallurgica et Materialia,1994,31(6):647-652.

[16] 杨杰,王晓峰,吉传波,等.变形工艺对FGH96合金晶粒异常长大的影响[J].航空材料学报,2014,34(5):7-11.

(YANG J,WANG X F,JI C B,etal.Effect of forging process on abnormal grain growth of FGH96 superalloy[J].Journal of Aeronautical Materials,2014,34(5):7-11.)

[17] 宋晓俊,方爽,东赟鹏,等.应变速率对挤压态镍基粉末高温合金异常晶粒长大的影响[J].热加工工艺,2015(13):42-45.

(SONG X J,FANG S,DONG Y P,etal.Effect of strain rate on extruded Ni-base powder metallurgy superalloy[J].Hot Working Technology,2015(13):42-45.)

[18] 王超渊,东赟鹏,王淑云,等.挤压态镍基粉末高温合金热变形行为与组织研究[J].锻压技术,2014,39(4):155-161.

(WANG C Y,DONG Y P,WANG S Y,etal.Study on hot deformation behavior and microstructure characteristics of extruded Ni-base powder metallurgy superalloy[J].Forging and Stamping Technology,2014,39(4):155-161.)

(责任编辑:徐永祥)

Effect of Deforming Temperature and Strain on Abnormal Grain Growth of Extruded FGH96 Superalloy

WANG Chaoyuan,DONG Yunpeng,SONG Xiaojun,Fang Shuang,YU Qiuying,LI Kai,WANG Shuyun

(Laboratory of Welding and Plastic Forming,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Based on the experiments of isothermal forging wedge-shaped samples, Deform-3D numerical simulation software was used to confirm the strain distribution in the wedge-shaped samples. The effect of deforming temperature and strain on abnormal grain growth(AGG) in extruded FGH96 superalloy was examined. It is found that when the forging speed is 0.04 mm/s,the critical AGG occurring temperature is 1100 ℃,and the critical strain is 2%.AGG does not occur within 1000-1070 ℃,but still shows the feature of ‘critical strain’,and the region with strain of 5%-10% has the largest average grain size.AGG can be avoided and the uniform fine grains can be gained when the strain is not less than 15%.

FGH96 superalloy;wedge-shaped sample;critical deforming temperature;critical strain;abnormal grain growth

2016-04-18;

2016-05-26

航空科学基金(2014ZF21029)

王超渊(1986—),男,硕士,工程师,主要从事粉末高温合金挤压及等温锻造工艺研究, (E-mail)wchy2005@126.com。

10.11868/j.issn.1005-5053.2016.5.003

TF124

A

1005-5053(2016)05-0014-07