反应温度对低温煤焦油加氢产物性质及化学组成的影响

2016-10-22毕亚军高生辉任军哲

黄 晔,李 冬,毕亚军,高生辉,任军哲,高 峰

(1.陕西榆林能源集团有限公司,陕西 榆林 719000; 2.西北大学化工学院,陕西 西安 710069)

精细化工与催化

反应温度对低温煤焦油加氢产物性质及化学组成的影响

黄晔1,李冬2*,毕亚军1,高生辉1,任军哲1,高峰1

(1.陕西榆林能源集团有限公司,陕西 榆林 719000; 2.西北大学化工学院,陕西 西安 710069)

使用工业催化剂Ni-Mo/Al2O3,在固定床反应器上对360 ℃前馏分煤焦油进行加氢处理实验,研究反应温度(320~400) ℃对煤焦油加氢产物分布及化学组成的影响。实验过程中,反应条件设定为:压力10 MPa,空速0.5 h-1,氢油体积比1 600∶1。使用GC-MS分析煤焦油加氢前后的化学组成变化,结果表明,升高反应温度对煤焦油中芳烃类物质的加氢饱和反应不利,但有利于杂原子的脱除以及油品的轻质化。煤焦油中最主要的两类化合物是烷基萘与酚类物质,加氢过程中主要转化为二环癸烷与烷基环己烷。

精细化学工程;煤焦油;GC-MS;Ni-Mo/Al2O3催化剂;汽油;柴油

随着世界经济的飞速发展,市场对燃料油的需求量不断增长,寻找合适的原油替代品成为研究的热点。目前,对生物油、煤液化油、页岩油和煤焦油[1-3]等可替代原油的新能源的关注越来越高。

我国煤焦油作为煤热解的副产物其产量超过10 Mt·a-1[4],加氢是煤焦油转化为汽油和柴油的主要加工方式之一,已投资建设了产量不等的煤焦油加氢装置,包括云南驻昆解放军化肥厂1994年建成的煤焦油宽馏分加氢装置和神木富油科技能源有限公司2010年建成的全馏分加氢装置。

由于煤焦油黏度高且成分复杂,使用全馏分煤焦油进行加氢造成催化剂失活、管路阻塞和设备腐蚀结垢等问题,近年来的国内外煤焦油加氢研究主要集中于煤焦油馏分油的加氢处理[5-9]。经过减压蒸馏,可将煤焦油中难以轻质化的沥青质重质组分分离以减缓煤焦油加氢过程中的管路阻塞、设备结垢和催化剂失活。

与原油不同,煤焦油中各种类型芳烃含量均很高,使煤焦油适合用于生产高辛烷值汽油,但也使煤焦油加氢处理过程中的化学反应与原油加氢处理过程有很大区别[10]。因此,不同加氢工艺条件下,煤焦油加氢过程中化学组成的改变与加氢产品性质变化是值得研究的课题。

影响煤焦油加氢反应产物性质的工艺条件有反应温度、反应压力、空速和氢油体积比,其中,反应温度的影响尤为重要。反应温度过低,无法为加氢精制脱除杂原子的反应提供足够的活化能;反应温度过高,抑制加氢饱和反应的正向进行,并产生大量的裂解气体。本文使用工业催化剂Ni-Mo/Al2O3,在固定床反应器上对360 ℃前馏分煤焦油进行加氢处理实验,研究反应温度对煤焦油加氢产物分布及化学组成的影响,并基于实验结果得出煤焦油中萘和酚的反应路径。

1 实验部分

1.1原料与催化剂性质

使用陕西省府谷县泰达煤化有限责任公司低温煤焦油,热解温度约550 ℃。煤焦油经减压蒸馏分离出初馏点至360 ℃(常压)的馏分作为加氢原料使用(简称原料煤焦油)。原料煤焦油物化性质:密度1.012 g·mL-1,50 ℃黏度13.84 mm2·s-1,ω(C)=83.92%,ω(H)=8.73%,ω(O)=6.77%,ω(S)=0.15%,ω(N)=0.43%。

工业催化剂Ni-Mo/Al2O3物化性质:比表面积304.23 m2·g-1,孔容0.62 cm2·g-1,平均孔径8.12 nm,ω(MoO3)=19.44%,ω(NiO)=6.19%,ω(P2O5)=3.25%,ω(SiO2)=4.44%,ω(Al2O3)=66.68%。

1.2分析方法

采用德国Elementar Vario Micro元素分析仪对原料煤焦油和加氢产物进行元素分析。

原料煤焦油与产品化学组成分析使用日本岛津公司GCMS-QP2010 Plus气相色谱-质谱联用仪,色谱柱使用Agilent HP-5毛细柱(30 m×0.25 mm×0.25 μm),载气为高纯氦气(纯度99.999%),气速1 mL·min-1,分流比为1∶100。起始炉温40 ℃保持5 min,升温速率为3 ℃·min-1,加热至280 ℃后保持5 min,进样温度为250 ℃。假设每种物质的相应因子相同,基于该假设原料煤焦油与加氢产物中化合物的相对含量与其在色谱图上所表现的峰面积成正比。

使用上海昌吉地质仪器有限公司SYD-6536B石油产品蒸馏实验仪测定馏程、油品汽油和柴油馏分含量。

使用美国安捷伦科技公司HP 6890A气相色谱仪分析加氢过程产生的尾气。

采用美国安捷伦科技公司HP PLOT Al2O3M毛细管柱(50 m×0.32 mm×0.25 μm)分析C1~C4轻烃含量,FID检测,载气为高纯氦气(纯度99.999%),气速为20 mL·min-1,分流比为1∶7。

采用美国安捷伦科技公司HP-PLOT 5A毛细管柱(15 m×0.35 mm×0.25 μm)分析氢气含量,TCD检测器,载气为高纯氦气(纯度99.999%),气速为10 mL·min-1,分流比为1∶20。

1.3实验装置

采用固定床反应器对原料煤焦油进行加氢实验,主反应器直径为20 mm,长1 120 mm,加氢装置工艺流程如图1所示。Ni-Mo/Al2O3催化剂剪切为(16~20)目小颗粒,反应器上下两段瓷球装填量均为40 mL,中间段催化剂装填量为30 mL。催化剂装填后,使用含有质量分数3%CS2正庚烷溶液对催化剂进行预硫化,反应器温度360 ℃,压力6 MPa,氢油体积比800∶1。预硫化结束后,工艺参数调整为:反应温度320 ℃,压力10 MPa,空速0.5 h-1,氢油体积比1 600∶1,并同时更换进料为原料煤焦油。

研究反应温度对煤焦油加氢产物性质以及化合物组成变化的影响,实验过程中保持压力与空速不变。

图 1 加氢装置工艺流程Figure 1 Process flow of hydrogenation unit

2 结果与讨论

2.1反应温度对加氢精制效果的影响

煤焦油加氢主要目的是使煤焦油洁净化和轻质化,制约煤焦油作为燃料油品使用的首要原因是煤焦油中含有大量杂原子化合物,因此,评价加氢深度的首要指标即加氢后油品的脱硫率与脱氮率。图2为反应温度对煤焦油中硫和氮脱除率的影响。

图 2 反应温度对煤焦油中硫和氮脱除率的影响Figure 2 Effects of reaction temperatures on removal rates of sulfur and nitrogen from coal tar

由图2可以看出,随着反应温度升高,煤焦油中硫和氮脱除率均呈增高趋势,360 ℃时,煤焦油硫和氮脱除率分别达到91.38%和95.86%;反应温度低于360 ℃时,升高反应温度可以有效提高煤焦油硫和氮脱除率;反应温度高于360 ℃,继续升高反应温度对煤焦油脱硫和脱氮的促进作用明显缓慢。

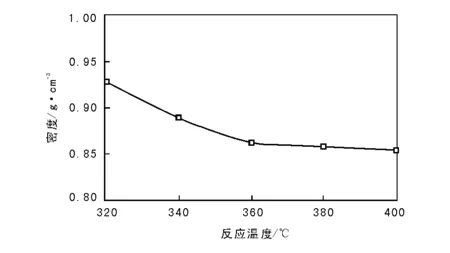

图3为反应温度对加氢产物密度的影响。

图 3 反应温度对加氢产物密度的影响Figure 3 Effects of reaction temperatures on the density of hydrogenated product

由图3可以看出,煤焦油加氢产物密度随着反应温度升高而降低,反应温度低于360 ℃时,随着反应温度升高油品密度下降明显;反应温度高于360 ℃,升高反应温度对油品密度的影响减弱,表明升高反应温度有利于油品的轻质化。

2.2反应温度对加氢产物性质及组成的影响

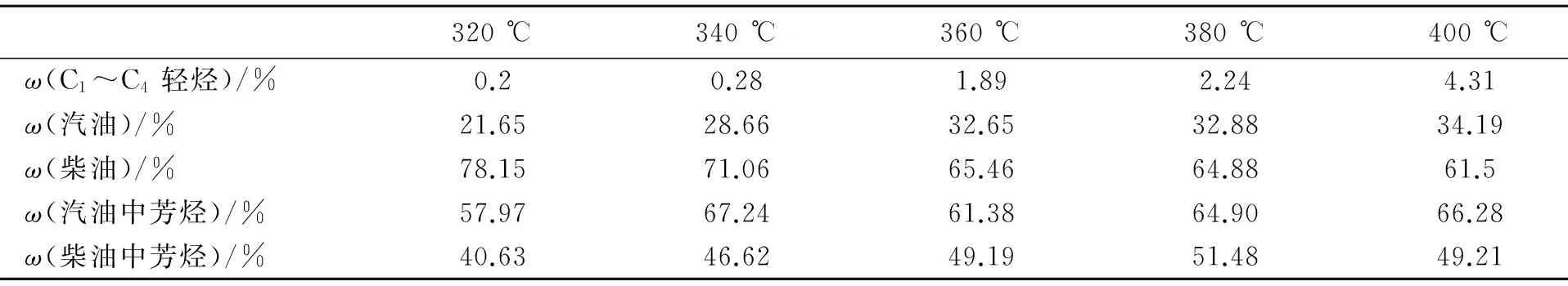

对煤焦油进行加氢处理的主要目的是生产汽油(沸点低于180 ℃)和柴油[馏程(180~360) ℃]等燃料油品,但加氢过程中不可避免产生C1~C4小分子烃类物质,造成资源浪费,在调整加氢工艺时应尽量减少该类物质的生成。与原油相比,煤焦油中芳烃含量非常高,汽油产品中芳烃含量越高,辛烷值也越高,表明芳烃有利于汽油产品质量的提高,但柴油产品中高含量芳烃会使柴油十六烷值降低,不利于柴油产品质量的提高。表1为煤焦油加氢产物分布及产物中芳烃含量。

表 1 煤焦油加氢产物分布及产物中芳烃含量

由表1可以看出,升高反应温度使加氢过程生成大量C1~C4轻烃,尤其从360 ℃升至400 ℃时,C1~C4轻烃质量分数从1.89%升至4.31%;反应温度低于340 ℃,轻烃质量分数则低于0.28%。表明升高反应温度可以提高C1~C4轻烃产率,并且这种影响趋势在反应温度高于360 ℃后变得非常明显。

C1~C4轻烃是由于煤焦油中有机物质发生裂化反应而生成,由于煤焦油中大多数物质的分子结构中均含有苯或萘,加氢过程所产生的C1~C4轻烃很大一部分是由烷基苯、烷基萘或烷基酚脱烷基化反应生成,与石油加氢裂化有很大区别,原油催化加氢过程所产生的轻烃主要来自于长链烷烃的断裂,因为原油中芳烃含量相对煤焦油而言低很多[11]。

汽油产品产率随着反应温度升高而提高,这种上升趋势在(320~360) ℃尤为明显,汽油产品产率增加11个百分点,虽然400 ℃时可以得到34.19%的汽油产品,但同时生成4.31%的轻烃,适宜的反应温度为(360~380) ℃。

煤焦油中富含各种芳烃,而高芳烃含量对于汽油产品而言可以提高其辛烷值,但对柴油产品却降低十六烷值。反应温度从320 ℃升至400 ℃时,汽油产品中的芳烃质量分数从57.97%增至66.28%;反应温度340 ℃时,汽油产品中芳烃质量分数为67.24%,汽油产率只有28.66%,但汽油产品芳烃含量却很高,表明烷基苯(汽油产品中的芳烃主要是烷基苯)转化率较低。高温对加氢不利,但升高反应温度可以保持汽油产品中更多的芳烃不被加氢成为环烷烃。反应温度由320 ℃升至400 ℃,柴油产品的芳烃质量分数从40.63%增至49.21%,与汽油产品中芳烃含量增加原因相同,表明升高反应温度在提高汽油产品辛烷值的同时可以降低柴油产品十六烷值。

由于煤焦油加氢过程中双环物质向单环物质的转化并不明显(开环反应),加氢产物中的汽油馏分主要由原料中单环含氧化合物的转化、烷基苯的加氢饱和及加氢脱烷基而产生,由于原料中烷基苯质量分数为6.83%,而酚类质量分数为27.97%,可以肯定产品中的汽油馏分大多来自于含氧化合物(主要是酚类)的转化。如果在加氢前对煤焦油进行提酚,会使产品的汽油馏分大幅度降低。

2.3反应温度对加氢产物化学组成的影响

煤焦油中所含化合物种类繁多,为简化分析过程,将原料煤焦油中所含化合物分为12类:(1) 链烃:具有直链结构的烷烃与烯烃;(2) 环烷烃:C5~C13具有一个环烷烃结构的烃类化合物;(3) 烷基苯:具有若干个烷基取代基的苯;(4) 茚类:茚、烷基茚与烷基1氢-茚;(5) 烷基四氢萘:四氢萘,烷基四氢萘;(6) 烷基萘:萘以及烷基萘;(7) 联苯:具有联苯结构的化合物;(8) 稠环芳烃:蒽、菲、苊和芴等稠环芳烃化合物;(9)酚:苯酚、萘酚以及茚酚为主的酚类化合物;(10) 其他含氧物:除去酚类的剩余含氧化合物;(11) 含硫化合物:分子中含硫化合物;(12) 含氮化合物:分子中含氮化合物。原料煤焦油中所含化合物种类及含量:ω(链烃)=13.94%,ω(环烷)=0.18%,ω(烷基苯)=6.83%,ω(烷基茚)=1.57%,ω(烷基四氢萘)=2.41%,ω(烷萘)=15.63%,ω(联苯)=1.86%,ω(稠环烃)=5.02%,ω(酚类)=27.97%,ω(其他含氧物)=22.71%,ω(氮)=1.27%,ω(硫)=0.61%。

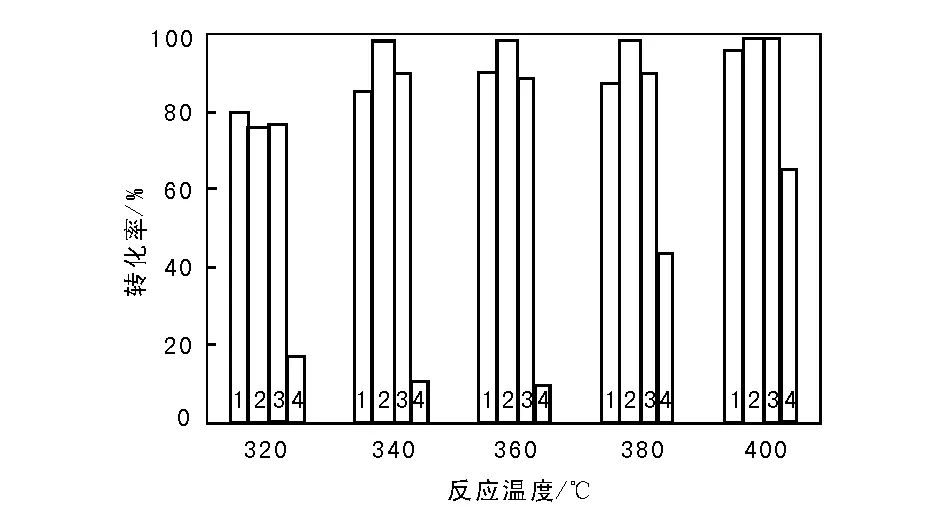

含氧化合物是煤焦油中含量最大的杂原子化合物,由于氧很难直接被检测,本研究使用GC-MS测定结果表征不同类型含氧化合物转化率。将煤焦油以及煤焦油加氢产物中含氧化合物分为杂环含氧化合物、芳烃含氧化合物、酚类和其他含氧化合物。考察反应温度对煤焦油中含氧化合物转化率的影响,结果见图4。

图 4 反应温度对煤焦油中含氧化合物转化率的影响Figure 4 Effects of reaction temperatures on conversion rate of oxygen containing compounds in coal tar1.其他含氧化合物; 2.酚类; 3.芳烃含氧化合物; 4.杂环含氧化合物

由图4可以看出,4种类型的含氧化合物转化率均随着反应温度的升高而提高,但杂环含氧化合物脱除率明显低于其他3种含氧化合物。4种含氧化合物中,酚类最容易被转化,340 ℃时,转化率达99.25%。

Girgis M J等[12]指出,若呋喃的相对活性为1,则4-甲基苯酚、2-乙基苯酚和2-苯基苯酚的相对活性分别为5.2、1.2和1.4,二苯并呋喃最难反应,相对活性仅为0.4。这解释了为何在煤焦油中,各种条件下的杂环氧化物脱除率比酚类含氧物及其他类型含氧化合物低的原因。由于煤焦油中氧原子大多以酚羟基形式存在,加氢脱氧反应在很大程度上也影响煤焦油中芳烃化合物转化率。

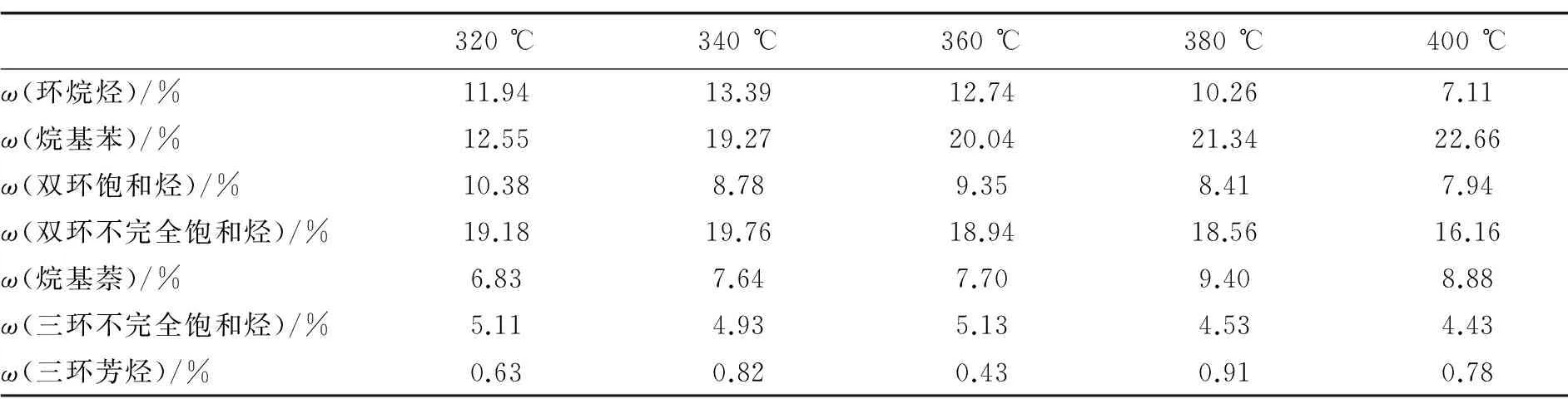

煤焦油中烃类物质的反应主要是芳烃类物质反应,不同反应温度下加氢产物中环烷烃与芳烃含量见表2。

表 2 不同反应温度下加氢产物中环烷烃与芳烃含量

由表2可以看出,随着反应温度升高,环烷烃、双环饱和烃和三环不完全饱和烃含量均降低,而烷基苯、烷基萘和三环芳烃含量均有提高。主要是因为加氢反应为可逆反应,芳烃的加氢反应与脱氢反应同时存在,且高温时反应平衡更倾向于脱氢反应。高温对环烷烃开环反应有利,但不利于芳烃加氢饱和反应[13]。因此,升高反应温度对煤焦油加氢饱和有一定积极作用,但相对于总饱和反应的平衡在高温时向脱氢反应进行的总趋势而言,这种作用微乎其微,从温度升高对饱和反应影响的总趋势看,高温对饱和反应不利。

开环反应是煤焦油加氢过程中发生的另一重要裂化反应,由于芳烃化合物的芳环结构较为稳定,开环反应相对于加氢饱和反应与脱烷基化反应较难发生。单环化合物的增长主要来自烷基苯,其含量增加的原因主要是烷基酚通过加氢脱氧反应转化为烷基苯。

2.4反应路径

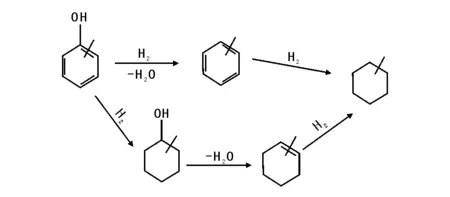

GC-MS检测分析结果表明,原料油和产物油中萘和酚含量最多,分别为18.04%和27.97%,加氢反应主要以萘和酚的加氢反应为主。萘的反应主要分为加氢饱和反应、异构化反应和开环反应。反应第一步通常为第一芳香环的饱和,直接发生芳香环裂化的概率较小,这是由于第一环饱和所需反应活化能明显低于第一环开环所需反应活化能[14]。第一环经加氢饱和而形成四氢萘后,四氢萘反应分别出现饱和环的开环、饱和环的异构和第二环的继续加氢饱和。研究结果表明,四氢萘的第二环饱和反应发生概率明显高于另外两种反应,因此,烷基二环癸烷通常是煤焦油中萘在加氢精制过程中的主要终产物,但并不是惟一的终产物,虽然开环反应和异构化反应发生的概率较小,但煤焦油加氢过程中还是有一定比例的烷基四氢萘转化为烷基茚和烷基苯。烷基萘加氢反应路径:

酚类化合物是煤焦油主要的含氧化合物,也是煤焦油中含量最多的物质。酚类物质的反应路径:

酚的存在使煤焦油在加氢反应过程中产生大量的水,酚类反应主要为加氢脱氧反应,可细分为直接脱氧反应与间接脱氧反应[15-16]。由于C—O键非常稳定,很难氢解,酚类的加氢脱氧主要以氢化-氢解途径为主,酚加氢生成非常活泼的中间产物环己醇,脱水生成环己烯,环己烯加氢饱和生成环己烷。

3 结 论

(1) 使用工业催化剂Ni-Mo/Al2O3,将低于360 ℃馏分的煤焦油在固定床反应器上进行加氢处理实验,研究反应温度对煤焦油加氢产物分布以及物质组成的影响。结果表明,原料油中以烷基萘和酚类含量最高。烷基萘与酚类物质在煤焦油加氢反应过程中主要发生加氢饱和反应,开环反应发生的概率较小,经过加氢处理,烷基萘和酚类主要转化为二环癸烷和烷基环己烷。

(2) 升高反应温度对煤焦油的硫、氮和氧杂原子的脱除以及油品轻质化有利,但不利于煤焦油的加氢饱和。

(3) 煤焦油加氢过程中发生加氢脱氧反应、芳烃饱和反应和芳烃脱烷基反应,影响汽油产品以及柴油产品的芳烃含量。芳烃类化合物含量高能够提高汽油产品的辛烷值,但降低柴油产品的十六烷值。

(4) 较为适宜的煤焦油加氢反应温度为(360~380) ℃。

[1]Li D,Li Z,Li W H,et al.Hydrotreating of low temperature coal tar to produce clean liquid fuels[J]. Journal of Analytical and Applied Pyrolysis,2013,100:245-252.

[2]Sun Z H,Li D,Ma H X,et al.Characterization of asphaltene isolated from low-temperature coal tar[J].Fuel Processing Technology,2015,138:413-418.

[3]Edwards J H,Schluter K,Tyler R J.Upgrading of flash pyrolysis tars to synthetic crude-oil:3.Overall performance of the 2-stage hydrotreating process and characterization of the synthetic crude-oil[J].Fuel,1986,65(2):208-211.

[4]Tang W,Fang M X,Wang H Y,et al.Mild hydrotreatment of low temperature coal tar distillate:product composition[J].Chemical Engineering Journal,2014,236:529-537.

[5]Wailes P C,Bell A P,Triffett A C K,et al.Continuous hydrogenation of yallourn brown-coal tar[J].Fuel,1980,59(2):128-132.

[6]Kusy J,Andel L,Safarova M,et al.Hydrogenation process

of the tar obtained from the pyrolisis of brown coal[J].Fuel,2012,101:38-44.

[7]Kan T,Wang H,He H,et al.Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels[J].Fuel,2011,90:3404-3409.

[8]Kan T,Sun X,Wang H,et al.Production of gasoline and diesel from coal tar via its catalytic hydrogenation in serial fixed beds[J].Energy Fuels,2012,26(6):3604-3611.

[9]Wang H Y,Cao Y M,Li D,et al.Catalytic hydrorefining of tar to liquid fuel over multi-metals(W-Mo-Ni) catalysts,renew[J].Journal of Renewable and Sustainable Energy,2013,5(5):105-114.

[10]Sun M,Ma X X,Yao Q X,et al.GC-MS and TG-FTIR study of petroleum ether extract and residue from low temperature coal tar[J].Energy & Fuels,2011,25(3):1140-1145.

[11]Martens J A,Jacobs P A,Weitkamp J.Attempts to rationalize the distribution of hydrocracked products:Ⅰ.Qualitative description of the primary hydrocracking modes of long chain paraffins in open zeolites[J].Applied Catalysis A:General,1986,20(1/2):239-281.

[12]Girgis M J,Gates B C.Reactivities,reaction networks,and kinetics in high-pressure catalytic hydroprocessing[J].Industrial & Engineering Chemistry Research,1991,30(9):2021-2058.

[13]Miki Y,Yamadaya S,Oba M.The selectivity in ring opening of cyclohexane and methylcyclopentane over a nickel-alumina catalyst[J].Journal of Catalysis,1977,49(3):278-284.

[14]Aubert C,Durand R,Geneste P,et al.Factors affecting the hydrogenation of substituted benzenes and phenols over a sulfided NiO-MoO3/γ-Al2O3catalyst[J]. Journal of Catalysis,1988,112:12-20.

[15]桑小义,李会峰,李明丰,等.含氧化合物加氢脱氧的研究进展[J].石油化工,2014,43(4):466-473.

Sang Xiaoyi,Li Huifeng,Li Mingfeng,et al.Progresses in researches on hydrodeoxygenation of oxygenic compounds[J].Petrochemical Technology,2014,43(4):466-473.

[16]王威燕,杨运泉,罗和安,等.Co对非晶态催化剂Ni-Mo-B加氢脱氧性能的影响[J].化工学报,2010,61(1):73-79.

Wang Weiyan,Yang Yunquan,Luo Hean,et al.Effect of Co on Ni-Mo-B amorphous catalyst in hydrodeoxygenation[J].Journal of Chemical Industry and Engineering(China),2010,61(1):73-79.

Effects of reaction temperatures on the properties and chemical composition of hydrogenated products of low temperature coal tar

HuangYe1,LiDong2*,BiYajun1,GaoShenghui1,RenJunzhe1,GaoFeng1

(1.Shaanxi Yulin Energy Group Co,Ltd., Yulin 719000, Shaanxi, China; 2.School of Chemical Engineering, Northwest University, Xi’an 710069, Shaanxi, China)

The hydrotreatment of low temperature coal tar was carried out in a fixed bed reactor by using Ni-Mo/Al2O3catalyst. The effects of reaction temperature (320-400) ℃ on distribution and chemical composition of hydrogenated products of coal tar were investigated. The reaction condition during the experimental process was determined as follows: pressure 10 MPa, space velocity 0.5 h-1, volume ratio of hydrogen to oil 1 600∶1.The feedstock and the product were analyzed by GC-MS. The results showed that increasing reaction temperature was beneficial to the hetero atom removal and oil upgrading but had a negative impact on hydrogenation of aromatics in coal tar.Two kinds of the main compounds in coal tar were naphthalene and phenol,which were transformed into decahydronaphthalene and cyclohexane respectively during hydrogenation.

fine chemical engineering; coal tar; GC-MS; Ni-Mo/Al2O3catalyst; gasoline; diesel oil

TQ522.64;TQ426.94Document code: AArticle ID: 1008-1143(2016)08-0072-06

2016-06-24

国家自然科学基金青年基金(21206136);陕西省科技统筹创新工程计划项目(2014KTCL01-09);教育部博士点新教师基金(20126101120013);陕西省教育厅产业化培育项目(14JF026,15JF031);陕西省青年科技新星项目(2016KJXX-32);西北大学“优秀青年学术骨干支持计划”

黄晔,1971年生,男,陕西省神木县人,高级工程师,主要从事化工技术的开发及工业实践。

李冬,1981年生,男,陕西省洛川县人,博士,副教授,主要从事煤化工技术的开发研究。

10.3969/j.issn.1008-1143.2016.08.014

TQ522.64;TQ426.94

A

1008-1143(2016)08-0072-06

doi:10.3969/j.issn.1008-1143.2016.08.014