高硫铝土矿悬浮态焙烧及焙烧矿的溶出性能

2016-10-22赵博陈延信酒少武韩丁杨潘

赵博,陈延信,酒少武,韩丁,杨潘

高硫铝土矿悬浮态焙烧及焙烧矿的溶出性能

赵博,陈延信,酒少武,韩丁,杨潘

(西安建筑科技大学材料与矿资学院,陕西西安,710055)

为了验证高硫铝土矿悬浮态焙烧工艺及装置的可靠性和长期稳定性,为工业生产线的设计提供必要的工艺和设备结构参数,在基础研究和中试条件试验的基础上,以黔北地区全硫(ST)质量分数1.93%的一水硬铝石型高硫铝土矿为原料,进行750 kg/h规模的连续性验证试验。研究结果表明:悬浮炉内轴向温度650~460 ℃,粉料在炉内有效停留时间约3 s,所得焙烧矿中硫化物型硫的平均质量分数为0.05%,ST质量分数小于0.3%。在溶出温度260 ℃、溶出时间60 min、石灰添加量9%、苛性碱质量浓度236 g/L、溶出液Na和Al分子比1.50的条件下,焙烧矿相对溶出率接近99.5%,相对于原矿,溶出效果得到提高。

高硫铝土矿;高固气比;悬浮态焙烧;连续性试验;溶出率

我国已探明铝土矿储量中高硫型铝土矿约占资源储量的11%,合5.6亿t[1]。高硫铝土矿是指硫质量分数大于0.7%的铝土矿,其中80%~90%的硫以黄铁矿(FeS2)状态存在。铝土矿中的硫不仅造成溶出碱液中Na2O的损失,而且溶液中硫质量分数提高后会使钢材受到腐蚀,造成氧化铝被铁污染,使Al2O3的溶出率下降;还会造成管道结疤并危害产品质量。工业实践证明,铝土矿中的硫化物型硫质量分数小于0.2%时,可基本消除有害硫对后续溶出工序的影响[2−5]。目前国内外针对高硫铝土矿的脱硫研究主要有湿法和火法两大类,湿法研究主要是浮选除硫,脱硫成本为160~180元/t。火法脱硫研究主要是通过对高硫铝土矿的焙烧脱硫和添加剂焙烧展开的,焙烧还可以提高铝土矿的溶出活性;国内学者对回转炉焙烧、沸腾炉焙烧和流化床焙烧进行了较多的研究,但焙烧温度需在750~850 ℃焙烧10~30 min,才能将硫化物型硫质量分数降低到0.2%以下[6−13]。稀相悬浮态焙烧时,气体与颗粒之间接触良好,热质边界层传递动力大,其传热、传质系数往往超过密相床2个数量级,粉料进入焙烧系统后能够与气相快速完成换热并发生相应的化学反应。本文作者在基础研究和中试条件试验的基础上,采用自主开发的高固气比悬浮焙烧−快速冷却装置,以我国黔北地区全硫ST质量分数1.93%的高硫铝土矿为原料,进行高硫铝土矿的连续性试验,考察高硫铝土矿高固气比悬浮态焙烧脱硫中试装置的长期稳定性,验证中试条件实验的结果,并对焙烧矿的溶出性能进行分析,以期为高硫铝土矿悬浮态焙烧工业生产线的设计提供必要的工艺和设备结构参数。

1 试验原燃料

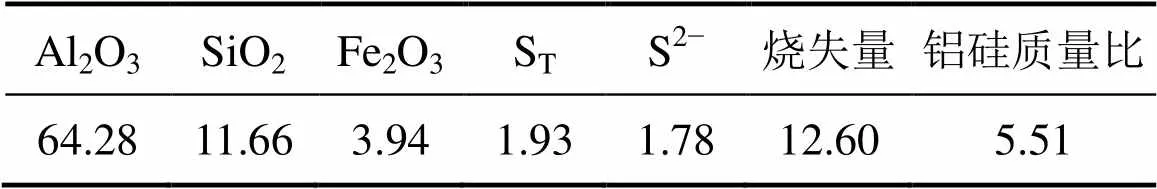

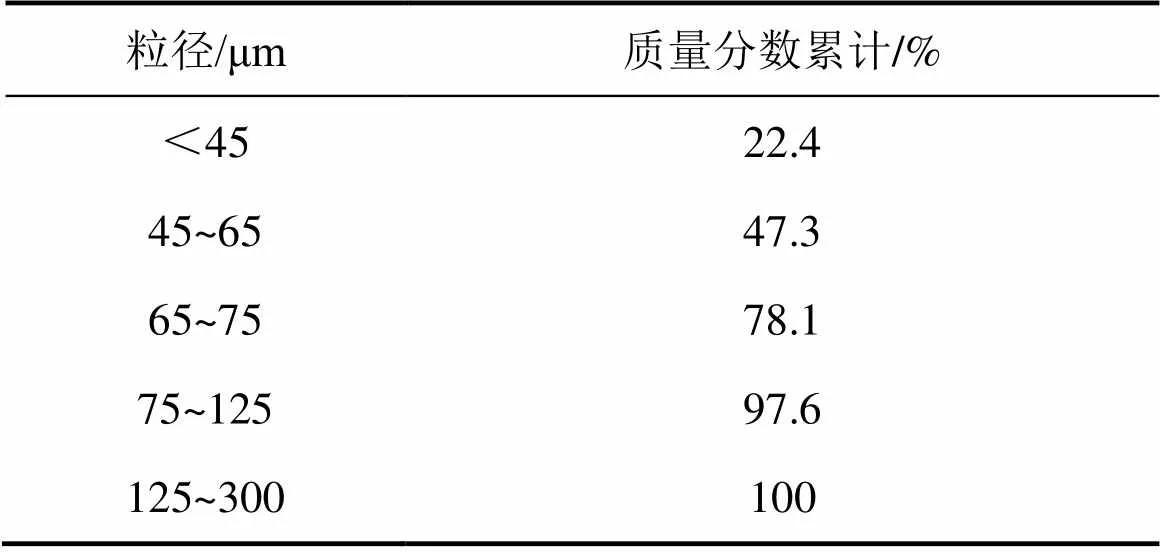

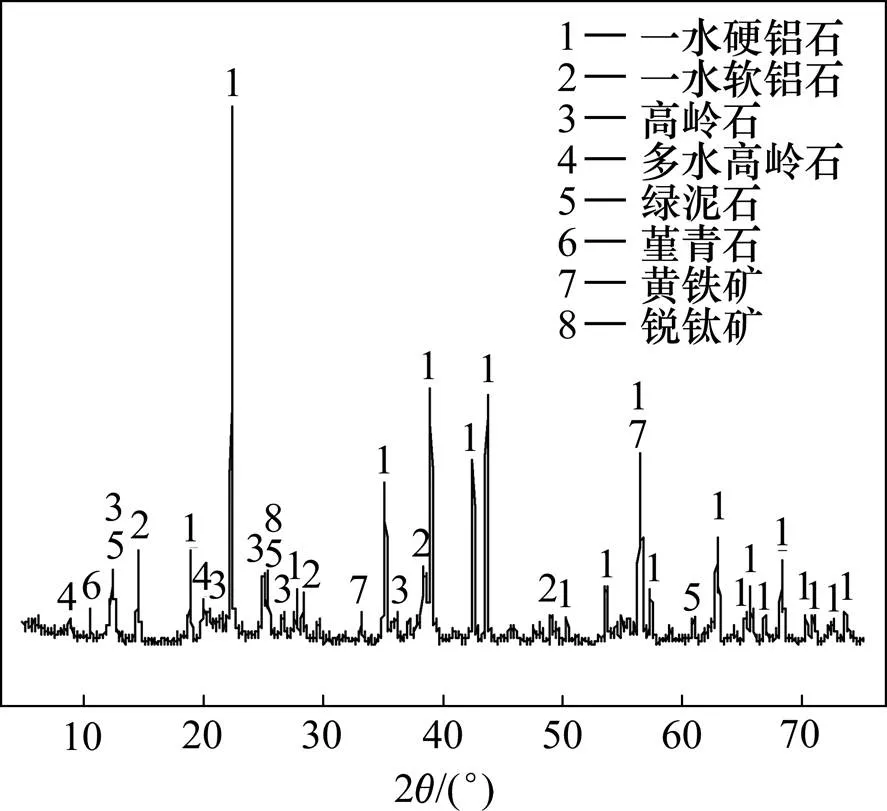

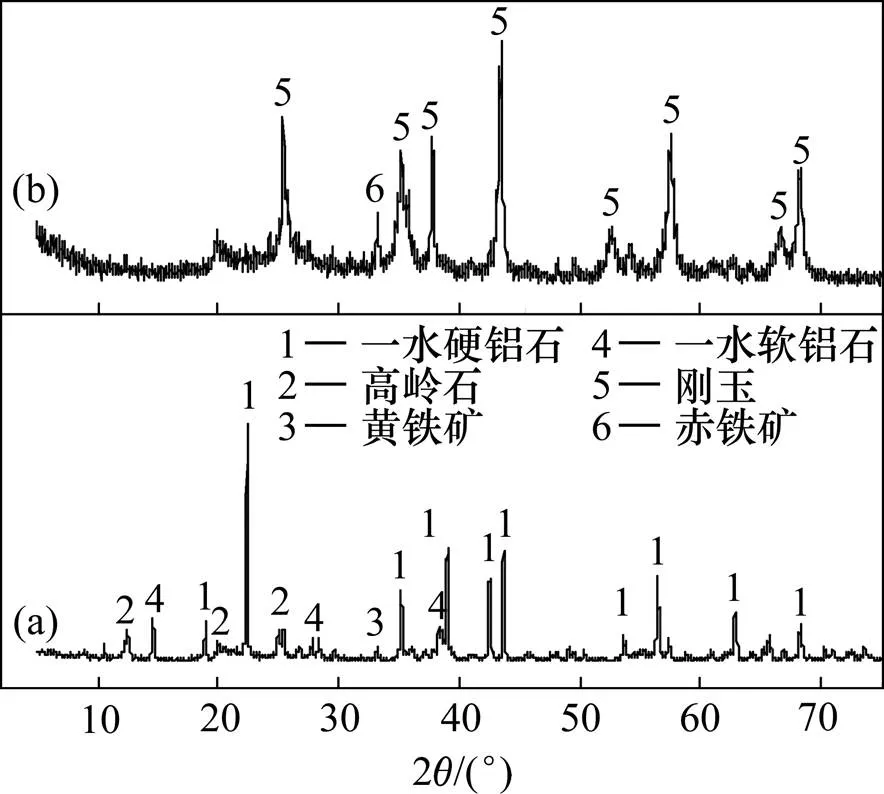

高硫铝土矿取自贵州务正道地区,矿石经破碎细磨后自由水含量(质量分数)为3.14%。表1所示为原料的化学元素分析结果,所用仪器为德国布鲁克公司S4−Pioneer型X线荧光光谱仪,S含量(质量分数)采用“硫酸钡重量法”测定;表2所示为原料的粒度筛析结果,粒度分布符合氧化铝工业对原料的粒度要求;物相定性分析所用仪器为日本理学(RIGAKU)生产的D/MAX2200型X线衍射仪(Cu靶,扫描速率为10(°)/min,2为5°~80°),图1所示为高硫铝土矿原料的XRD分析图谱;结合化学元素分析结果对原料进行矿物相定量计算,原料中一水铝石占64.0%,高岭土28.9%,黄铁矿3.4%,其余为绿泥石和堇青石等硅酸盐类矿物。试验所用燃料为产自陕西铜川的煤粉,其热值为21.87 MJ/kg,S质量分数为0.42%。

表1 高硫铝土矿主要元素及硫物相的化学分析结果(质量分数)

表2 原料粒度筛析结果

图1 高硫铝土矿原料XRD图谱

2 试验

2.1 焙烧试验装置

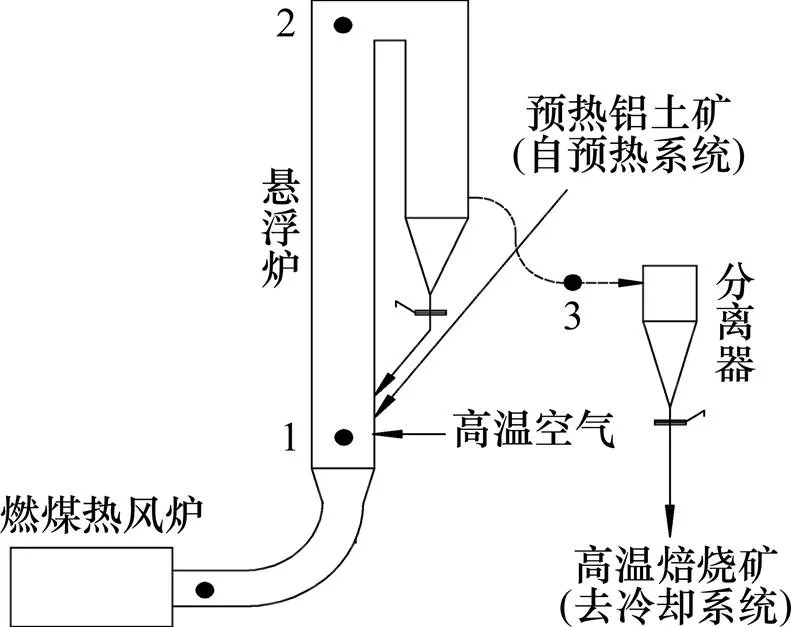

自制高硫铝土矿高固气比悬浮态焙烧中试装置,该装置由喂料系统、悬浮预热系统、外循环式悬浮焙烧炉、旋风冷却系统、收尘器、引风机、喂煤系统和燃煤热风炉等组成,引风机为系统提供运行动力,整个系统在负压状态下运行。悬浮焙烧炉直径×高度为0.4 m×9.0 m,喂料和喂煤装置均为自制的回转式变频微粉给料机,喂料机的喂料量为0~2 m3/h,喂煤机的喂料量为0~0.5 m3/h。粉煤经气力输送装置进入燃煤热风炉,热风炉产生的高温烟气经沉降除尘后进入悬浮炉。在悬浮焙烧炉进出口配以TestoXL360便携式烟气分析仪、在各预热器出口和悬浮煅烧炉关键工艺控制点安装ABB压力变送器与一体化温度变送器,通过PLC实时监控整个系统的工况。悬浮炉内风速测定仪器为S型标准皮托管和KIMO手持式微差压计。

试验装置的料流路线:喂料装置将高硫铝土矿粉料送至高固气比悬浮预热系统中预热器C1的换热管,粉料与上升热气流在换热管中迅速完成换热,在C1筒体中气固分离后沿下料管进入预热器C2A的换热管。粉料依次通过各级预热器进行预热,顺序为C1→C2A→C2B→C3A→C3B,多个预热器形成料路交叉、气路并联的系统,使100%的物料与50%的气流交换热量,旋风预热器内的固气比可以提高到1倍左右,从而提高了系统的固气比和换热效率;粉料通过C3B的下料管进入悬浮焙烧炉底部,在热风炉高温烟气的携带下于炉中进行脱水和脱硫反应,悬浮炉采用选择性的体外循环方式,让部分粗重颗粒在旋流分离器的作用下进入悬浮焙烧炉中循环反应,提高了悬浮炉的热稳定性、出炉物料的反应率和单位容积产量;高温焙烧矿最后进入分离器C4完成气固分离,再通过C4下料管进入旋风冷却系统,经过两级旋风冷却,C4→CC1→CC2,焙烧矿进入产品料槽。

试验装置的气流路线:在炉尾引风机的作用下,热风炉产生的高温烟气进入悬浮焙烧炉中完成高硫铝土矿的焙烧,出炉烟气在C4中完成气固分离后分2路平行进入预热器系统,其路径分别为:C4→C3A→ C2A→C1A和C4→C3B→C2B→C1B,2股烟气在C1出口汇合,进入总风管→袋收尘器→引风机;冷空气经旋风冷却系统的CC1进入悬浮焙烧炉的底部,与热风炉产生的高温烟气汇合。

图2所示为中试装置主反应器悬浮焙烧炉温度测点的布置图。其中,3个温度代表整个外循环式悬浮炉的轴向温度。投料前对所有测温、测压、测流量和烟气成分分析仪器进行了标定,保证所有检测仪器工作性能正常。

1—悬浮炉底部温度;2—悬浮炉顶部温度;3—悬浮炉出口温度。

2.2 试验方法

2.2.1 焙烧试验方法

高固气比悬浮态焙烧−快速冷却试验装置的中试条件试验结果显示:对贵州地区硫含量(质量分数)为1.35%的高硫铝土矿而言,其最优焙烧温度(悬浮炉顶部温度)宜选取在610~640 ℃之间,粉料在炉内的有效停留时间为2 s左右,入炉烟气O2体积分数控制在8%~12%之间,焙烧矿中硫化物型硫质量分数可以降低到0.16%以下。根据中试条试验的结果,以全硫ST质量分数为1.93%的铝土矿为原料,控制悬浮炉内轴向温度为450~650 ℃,对粗分离器结构参数优化后,粗分离器对于表2所示粒度分布的原料的分离效率为32%±2%,粉料在炉内的停留时间约3 s。试验时,首先对系统进行升温蓄热,待炉内达到一定温度后开始投料,初始投料量300 kg/h,通过调整喂煤量、系统总风量、冷却系统风量和投料量,使炉内温度达到预期设定值范围内。系统工况稳定后,间隔30 min对焙烧产品进行取样,冷却后密封用于后续分析。采用X线荧光能谱仪结合XRD分析对高硫铝土矿的焙烧效果进行分析和表征。

2.2.2 溶出试验方法

铝土矿溶出试验在熔盐钢弹溶出器中进行。按照配料要求,将一定比例的溶出用母液、铝土矿及石灰加入钢弹中,将矿浆搅匀后加盖密封,装在可旋转运动的钢弹架中,放入已升至预定温度的熔盐浴中并立即搅拌。当达到预定时间后,取出钢弹,立即放入水中骤冷,再用真空抽滤的方法使溶出液与赤泥分离,分析溶出液的化学成分。赤泥经洗涤烘干后,分析化学成分及物相组成。根据铝土矿及溶出赤泥的铝硅质量比,计算氧化铝的溶出率。根据中试条件实验的结果,在溶出温度分别为230,240,250,255,260和265 ℃;溶出液分子比(Na和Al分子比)分别在1.39~ 1.61之间;溶出时间为50~70 min;苛性碱质量浓度为236 g/L;CaO掺入量为9%,石灰中有效CaO质量分数为91.21%,总CaO质量分数为93.10%,以氧化铝相对溶出率和赤泥中的铝硅质量比来考察原矿和焙烧矿的溶出效果。

3 结果与分析

3.1 焙烧脱硫试验结果分析

高硫铝土矿悬浮态焙烧脱硫装置系统稳定运行42 h后按计划停车,图3所示为悬浮炉温度和预热器出口废气中SO2的体积分数随时间的变化趋势(35 h)。

1—悬浮炉底部温度;2—悬浮炉顶部温度;3—悬浮炉出口温度;4—烟气中SO2体积分数。

系统投料量(750±10) kg/h,悬浮炉内轴向温度为450~650 ℃,悬浮炉入口温度为(655±10) ℃,粉料在悬浮炉内的有效停留时间约3 s,整个过程中系统运行平稳,各项工艺参数稳定,基本可实现无人操作运行。悬浮炉中部工况风速7.5~7.8 m/s,悬浮炉出口烟气中O2体积分数9.3%~11.5%,SO2体积分数基本在4 500×10−6~5 300×10−6范围内,统计的实物煤耗为51 kg/t。对采集的35组焙烧矿进行XRD分析和硫物相分析,图4所示为原料与焙烧矿XRD图谱。

(a) 原料;(b) 焙烧矿

从图4可以看出:高硫铝土矿经过焙烧,原料中的黄铁矿FeS2脱硫生成赤铁矿α-Fe2O3,一水硬铝石和一水软铝石脱水生成α-Al2O3。除仪器自身的物理宽化外,导致某一物质XRD峰宽化的主要原因是晶粒细化和晶格畸变(表现为微观应变),焙烧矿中α-Al2O3的衍射峰(2=35.3°,37.8°,43.4°,57.4°和68.2°) 宽阔而弥散,说明一水硬铝石脱水形成了晶粒细小或者晶格畸变的α-Al2O3,通过Jade软件对焙烧矿中α-Al2O3的(012),(110),(104),(113)和(116)晶面的平均晶粒粒径和微观应变进行了计算,焙烧矿中α-Al2O3的平均晶粒粒径为24.1 nm,微观应变为0.079 3;而原矿中一水硬铝石的(110),(111),(121),(140)和(221)晶面的平均晶粒粒径为154.9 nm,微观应变为0.040 3。一水硬铝石在焙烧过程中发生脱水和晶型转变等反应,结构被破坏,新生的α-Al2O3晶粒粒径为一水硬铝石晶粒粒径的15%左右,而微观应变又增加将近1倍,这种转变提高了氧化铝的化学活性,有利于氧化铝的溶出。高岭土脱水生成的Al2O3∙2SiO2在焙烧矿衍射图谱中没有明显的衍射峰或者“非晶包”(2介于15°~30°之间),非晶化程度极高的物质难以有晶格振动峰,说明偏高岭石以结晶度很差的无序结构存在于焙烧矿中。在稀相悬浮态下,矿石脱水和焙烧矿冷却过程在数秒内连续完成,在这种闪速焙烧和快速冷却的热工环境中,α-Al2O3难以形成具有完整结构的粗大晶体,使得其呈现晶粒细小、微观应力大的结晶状态;高岭石原有的铝氧八面体结构被破坏,闪速焙烧使得高岭石晶体转变成形成结晶度很差的偏高岭石。

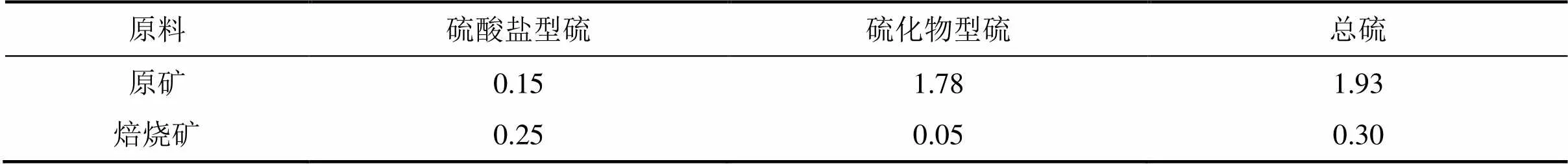

对原料与焙烧矿中的硫物相和硫质量分数进行了分析对比,如表3所示。

表3 原料与焙烧矿中硫的分析结果(质量分数)

从表3可以看出:ST质量分数1.93%、硫化物型硫质量分数1.78%的高硫铝土矿在悬浮炉内轴向温度655 ℃(底部温度)—600 ℃(顶部温度)—460 ℃(出口温度)的工况下停留3 s左右,所得焙烧矿中ST平均质量分数0.30%、硫化物型硫平均质量分数0.05%,总脱硫率达到84.5%,硫化物型硫脱硫率达到97.2%。通过焙烧,基本消除了硫化物型硫对后续氧化铝溶出工序的有害影响。

对于气−固系统而言,稀相输送床气固相对速度比密相床中大得多,粉体颗粒能够相对充分地分散在气相当中,颗粒之间的堆积和相互挤压现象极大减弱,颗粒与气体的有效接触面积急剧增大,传热传质面扩大。一般粉料流化床中,颗粒与气体的有效换热系数为4~42 kJ/(m2∙h∙℃),而直径为1 mm的颗粒在空气中自由沉降时的传热系数为2 930 kJ/(m2∙h∙℃)[11−17],本系统采用粒径小于125 μm占97.6%的原料,微米级的固体颗粒更有利于传热传质速率的提高;另一方面,在稀相悬浮体中,气相和颗粒湍流充分发展,混合体的雷诺系数增大,进而热量传递的温度边界层(附面层)和质量传递的边界层(附面层)厚度变小,温度梯度和浓度梯度变大,传递动力增大,传热传质速率得到极大提升,使得脱硫和脱水反应能够在极短的时间内 完成。

3.2 焙烧矿溶出试验结果分析

3.2.1 溶出温度对溶出效果的影响

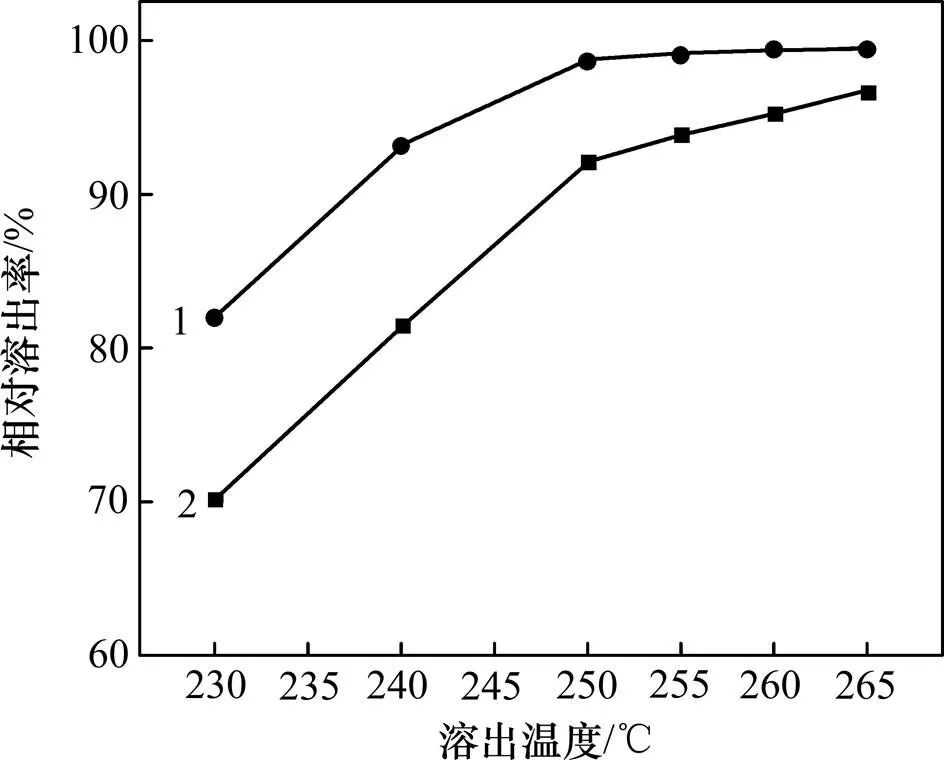

在溶出时间60 min,石灰添加量9%,苛性碱质量浓度236 g/L,溶出液分子比1.50的条件下考察了原矿和焙烧矿的溶出效果。图5所示为溶出温度对原矿和焙烧矿溶出效果的影响。

1—焙烧矿;2—原矿。

从图5可以看出:溶出温度对铝土矿的溶出效果有较大影响,对原矿和焙烧矿溶出效果的影响规律基本一致,溶出率随溶出温度的升高而增加,所有溶出温度下,焙烧矿的溶出率均高于原矿的溶出率。溶出温度低于250 ℃时,温度对溶出率影响较大。溶出温度高于250 ℃时,原矿和焙烧矿的溶出率随溶出温度升高的增加速率减缓;对于焙烧矿,250 ℃时的相对溶出率已达到98.74%,260 ℃时的相对溶出率增加到99.46%,温度高于260 ℃后相对溶出率愈趋不明显;而原矿的溶出率随温度升高呈明显的持续增加的趋势,265 ℃时的相对溶出率仅为96.55%。焙烧矿的最佳溶出温度宜选取在250~260 ℃之间。

3.2.2 溶出时间对溶出效果的影响

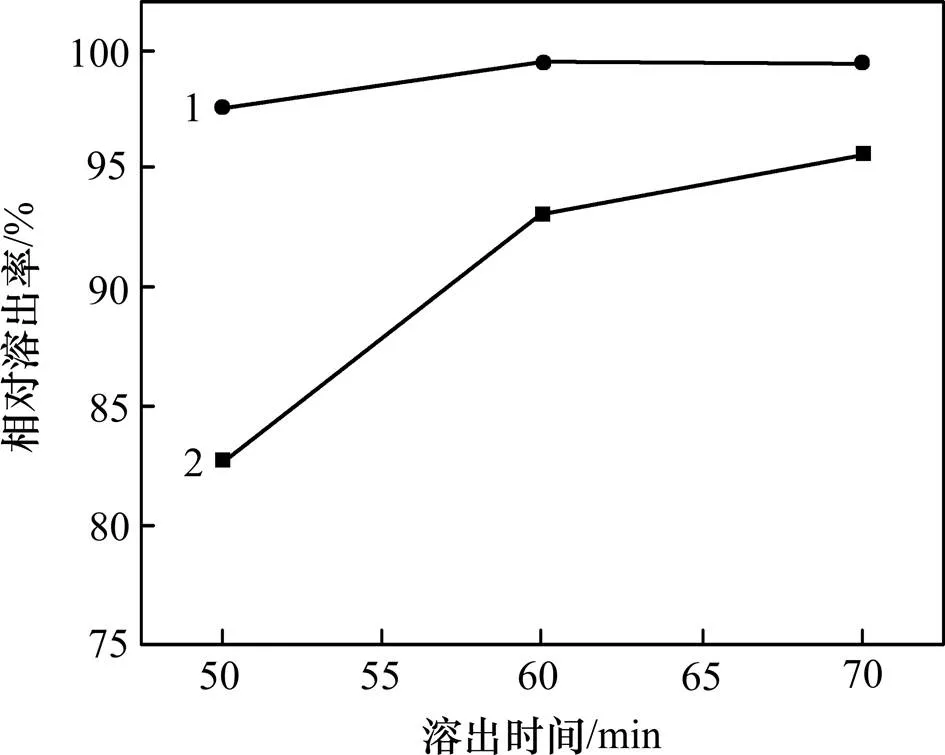

在溶出温度260 ℃,石灰添加量9%,苛性碱质量浓度236 g/L,溶出液分子比1.50的条件下考察原矿和焙烧矿的溶出效果。图6所示为溶出时间对原矿和焙烧矿溶出效果的影响。

1—焙烧矿;2—原矿。

从图6可以看出:在上述溶出条件下,在50~70 min内,溶出时间对焙烧矿的溶出效果影响不明显,60 min时的相对溶出率已达到99.46%,焙烧矿中的Al2O3基本溶出完全,延长溶出时间对溶出率几乎没有影响;而原矿溶出率随溶出温度的升高持续增加,但70 min时的相对溶出率仅为95.60%,比焙烧矿溶出50 min时的相对溶出率还低3%。

3.2.3 溶出液分子比对溶出效果的影响

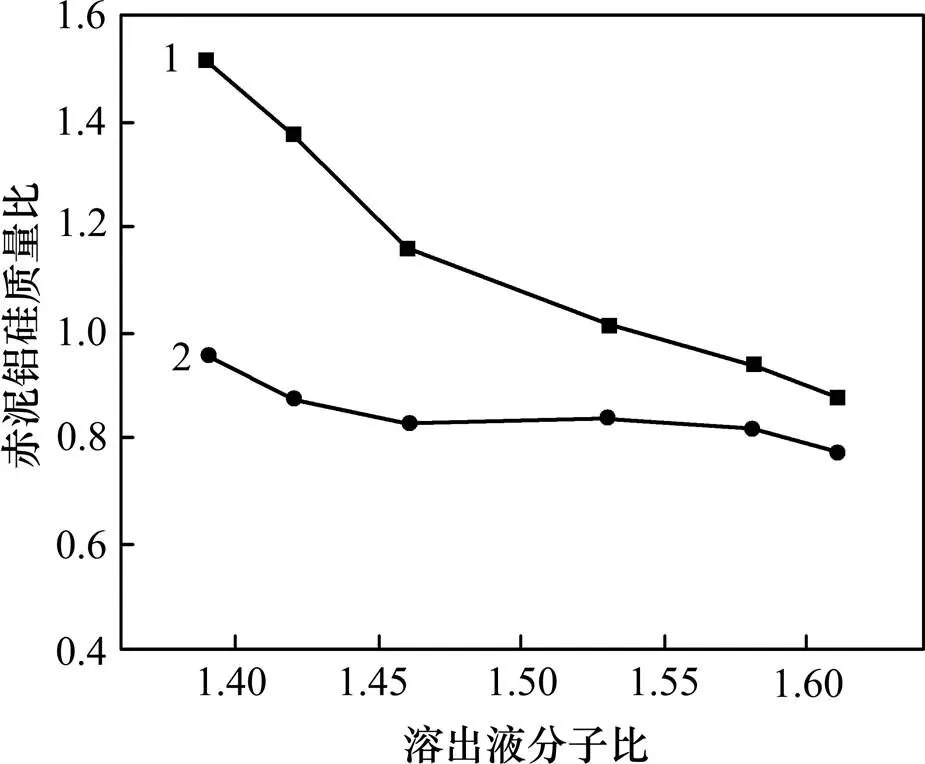

图7所示为溶出液分子比对原矿和焙烧矿溶出效果的影响规律。溶出条件为温度260 ℃,溶出时间60 min,石灰添加量9%,苛性碱质量浓度236 g/L。

1—焙烧矿;2—原矿。

从图7可以看出:相对于原矿,溶出液分子比对焙烧矿的溶出效果影响较小。溶出液分子比从1.39升高至1.61时,溶出赤泥铝硅质量比从1.16下降到1.00左右;对于原矿,溶出液分子比从1.39升高至1.60时,溶出赤泥铝硅质量比从1.72下降到1.10左右。溶出液分子比为1.46时,溶出赤泥铝硅质量比已达到1.03,Al2O3基本溶出完全;而原矿溶出赤泥铝硅质量比随溶出液分子比增加持续降低。兼顾单位体积溶液的循环效率以及氧化铝的溶出率,焙烧矿在上述试验条件下适宜的溶出液分子比应在1.45~1.55之间;此时焙烧矿溶出赤泥铝硅质量比在1.00左右,相对溶出率接近99.5%。一水硬铝石型铝土矿焙烧后,新生成的α-Al2O3呈现晶粒细小、微观应力大的结晶状态,新生成的偏高岭石以结晶度很差的无序结构存在,2种矿物的化学反应活性提高,使得焙烧矿在进行氧化铝溶出时表现出比原矿优异的溶出效果。

高硫铝土矿经过悬浮态焙烧脱硫预处理后,焙烧矿中硫化物型硫质量分数降至0.05%,远低于我国氧化铝工业生产对有害硫的要求(≤0.7%),完全符合溶出工段对铝土矿的要求;硫化物型硫质量分数1.78%的高硫铝土矿粉料在悬浮炉内轴向温度650 ℃(底部温度)—600 ℃(顶部温度)—460 ℃(出口温度)的工况下停留3 s左右,所得焙烧矿在溶出温度250~260 ℃、溶出时间60 min、石灰添加量9%、苛性碱质量浓度236 g/L、溶出液分子比1.50的条件下,赤泥铝硅质量比1.00左右,相对溶出率接近99.5%,溶出效果大大提高。高硫铝土矿中的硫以气体SO2形态随废气排出,对废气进行脱硫后可以达到环境排放要求。

3.3 能耗分析

从整个试验过程的统计数据可知:高固气比悬浮态中试装置焙烧铝土矿原料的实物煤粉消耗量为51 kg/t,折合为标煤消耗量为38 kg/t。造成试验系统煤耗偏高的原因主要有2点:1) 试验系统表面散热严重,一是为方便试验系统的随时改造和调整,预热系统采用耐热钢与物料直接接触,加矿棉作简单保温;二是因系统规模较小,单位物料的散热面积相对较大,造成表面散热量达到14.95 kg/t(标煤消耗量);2) 本系统的冷却装置采用单级旋风冷却器,出冷却器焙烧矿的温度高达260 ℃以上,由此带来的冷却系统损失的回收热量大于4.9 kg/t(标煤消耗量)。

在工业装置中,单机规模越大,表面散热量占系统热耗的比例越小,当单机规模大至6 000 t/d的级别时,系统表面散热量可控制在3 kg/t(标煤消耗量)以下;在工业装置中,根据出冷却器焙烧矿的目标温度范围,可以设置多级串联的冷却系统,如可将排出焙烧矿的温度控制在80~100℃,从而可以保证系统综合热耗小于22 kg/t(标煤消耗量)。

4 结论

1) 高固气比悬浮态焙烧系统可以实现高硫铝土矿的快速高效脱硫,硫化物型硫质量分数1.78%的高硫铝土矿粉料在悬浮炉内轴向温度650 ℃(底部温 度)—600 ℃(顶部温度)—460 ℃(出口温度)的工况下停留3 s左右,所得焙烧矿硫化物型硫质量分数降至0.05%。

2) 快速焙烧可以明显提高铝土矿的溶出效果,在溶出温度250~260 ℃、溶出时间60 min、石灰添加量9%、苛性碱质量浓度236 g/L、溶出液分子比1.50的条件下,焙烧矿赤泥铝硅质量比1.00左右,相对溶出率接近99.5%,相对于原矿,焙烧矿的溶出效果大幅提高。

3) 高固气比悬浮态焙烧系统可以实现高硫铝土矿的快速高效脱硫,快速焙烧可以明显提高铝土矿的溶出效果,焙烧系统台式处理量大、综合热耗低,是一种高效的高硫铝土矿焙烧脱硫方式。

4) 750 kg/h的连续性试验结果提供了有益的中试数据,为高硫铝土矿悬浮态焙烧工业生产线的设计提供了必要的工艺和设备结构参数。

[1] 彭欣, 金立业. 高硫铝土矿生产氧化铝的开发与应用[J]. 轻金属, 2010(11): 14−17. PENG Xin, JIN Liye. Development and application of bauxite containing high sulfur[J]. Light metals, 2010(11): 14−17.

[2] PIETERSE J A Z, van EIJK S, van DIJK H A J, et al. On the potential of absorption and reactive adsorption for desulfurization of ultra low-sulfur commercial diesel in the liquid phase in the presence of fuel additive and bio-diesel[J]. Fuel Processing Technology, 2011, 92(3): 616−623.

[3] 谢巧玲, 陈文汨, 杨权平. 4种钢在含硫拜耳液中的腐蚀性为[J]. 中南大学学报(自然科学版), 2014, 45(8): 2560−2565. XIE Qiaoling, CHEN Wenmi, YANG Quanping. Corrosion behavior of four kinds of steels in sulfide-containing Bayer liquor[J]. Journal of Central South University (Science and Technology), 2014, 45(8): 2560−2565.

[4] 张念炳, 蒋宏石, 吴贤熙. 硫铝土矿溶出过程中硫的行为研究[J]. 轻金属, 2007(7): 7−10. ZHANG Nianbing, JIANG Hongshi, WU Xianxi. Research on disposing of sulfur of high grade bauxite containing sulfur in Guizhou[J]. Light metals, 2007(7): 7−10.

[5] ZHOU Qiusheng, LI Xiaobin, PENG Zhihong, et al. Temperate dependence of crystal structure and digestibility of roasted diaspore[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(1): 180−183.

[6] 胡小莲, 陈文汩, 谢巧玲. 高硫铝土矿氧化焙烧脱硫研究[J]. 中南大学学报(自然科学版), 2010, 41(3): 852−858.HU Xiaolian, CHEN Wenmi, XIE Qiaoling. Desulfuration of high sulfur bauxite by oxidation roasting[J]. Journal of Central South University (Science and Technology), 2010, 41(3): 852−858.

[7] ZHANG Nianbing, LI Zhiying, GUO Peili. Desulfurization mechanism and application of high sulfur bauxite[J]. Metalurgia International, 2013, 18(3): 29−32.

[8] 周秋生, 李小斌, 彭志宏, 等. 一水硬铝石焙烧矿增浓溶出及其机理[J]. 中南工业大学学报(自然科学版), 2001, 32(4): 360−362. ZHOU Qiusheng, LI Xiaobin, PENG Zhihong, et al. Strengthening digestion of roasted diaspore purified by chemical method and its mechanism[J]. Journal of Central South University of Technology (Natural Science), 2001, 32(4): 360−362.

[9] LI Xiaobin, LI Chongyang, PENG Zhihong, et al. Interaction of sulfur with iron compounds in sodium aluminate solutions[J]. Transaction of Nonferrous Metals Society of China, 2015, 25(2): 608−614.

[10] HU Xiaolian, CHEN Wenmi, XIE Qiaoling.Sulfur phase and sulfur removal in high sulfur-containing bauxite[J]. Transaction of Nonferrous Metals Society of China, 2011, (21): 1641−1647.

[11] 胡小莲, 陈文汩, 谢巧玲. 高硫铝土矿氧化钙焙烧脱硫研究[J]. 轻金属, 2010(1): 9−14.HU Xiaolian, CHEN Wenmi, XIE Qiaoling. Study on desulfuration of high sulfur bauxite by calcium oxide roasting[J]. Light Metals, 2010(1): 9−14.

[12] 吕志国, 张庭安, 鲍丽, 等. 高硫铝土矿的焙烧预处理及焙烧矿的溶出性能[J]. 中国有色金属学报, 2009, 19(9): 1685−1689. LÜ Guozhi, ZHANG Tingan, BAO Li, et al. Roasting pretreatment of high-sulfur bauxite and digestion performance of roasted ore[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1685−1689.

[13] 王一雍, 张庭安, 鲍丽, 等. 一水硬铝石矿活化焙烧工艺研究[J]. 东北大学学报(自然科学版), 2009, 30(8): 1166−1169. WANG Yiyong, ZHANG Tingan, BAO Li, et al. Study on roasting process of diasporic bauxite[J]. Journal of Northeastern University (Natural Science), 2009, 30(8): 1166−1169.

[14] 郭慕孙, 李洪钟. 流态化手册[M]. 北京: 化学工业出版社, 2008: 228. KWAUK Mooson, LI Hongzhong. Manual of fluidization[M]. Beijing: Chemical Industry Press, 2008: 228.

[15] LI Jinghai, KWAUK Mooson. Particle-fluid two-phase flow[M]. Beijing: Metallurgical Industry Press, 1994: 60−66.

[16] 徐德龙. 水泥悬浮预热预分解技术理论与实践[M]. 北京: 科学技术文献出版社, 2002: 81−99. XU Delong. Theory and practice of cement suspended preheating-precalcining technology[M]. Beijing: Scientific and Technical Documentation Press, 2002: 81−99.

[17] 陈延信. 粉体高固气比换热与反应系统的研究与开发[D]. 西安: 西安建筑科技大学材料与矿资学院, 2011: 165−179. CHEN Yanxin. Research and development on high solid-gas ratio heat transfer and reaction g system of powder[D]. Xi’an: Xi’an University of Architecture and Technology. School of Materials and Mineral Resources, 2011: 165−179.

Suspended roasting of high sulfur bauxite and leaching performance of roasted ore

ZHAO Bo, CHEN Yanxin, JIU Shaowu, HAN Ding, YANG Pan

(School of Materials and Mineral Resources, Xi’an University of Architecture and Technology, Xi’an 710055, China)

In order to verify the reliability and long-term stability of roasting process and device of high sulfur bauxite, to provide the device structure and process parameters for the design of industrial production line, the 750 kg/h consecutive experiment was conducted by high sulfur bauxite raw ore(1.93% sulfur) from the north Guizhou province based on basic research and pilot test. The results show that when axial furnace temperature is between 650 ℃ to 470 ℃, and the effective powder resident time is about 3 s, the average sulfide sulfur content of roasted ore is decreased to 0.05%, and total sulfur content is decreased to less than 0.3%. Digestion rate of roasted ore is also tested. Among the parameters in test ranges, the digestion temperature is 260 ℃; the digestion time is 60 min; the lime content is 9%; the caustic concentration is 236 g/L and the stripping liquid molecular ratio is 1.50; the relatively leaching ratio closes to 99.5%. Compared with raw ore, the leaching capacity of roasted ore is greatly improved.

high sulfur bauxite; high solid-gas ratio; suspension roasting; consecutive experiment; leaching ratio

10.11817/j.issn.1672-7207.2016.09.004

TF803.1

A

1672−7207(2016)09−2929−07

2015−08−10;

2015−11−25

国家科技支撑计划项目(2012BAA08B00) (Project (2012BAA08B00) supported by the National Science and Technology Pillar Program of China)

陈延信,博士,副教授,从事气固两相换热与反应工程;E-mail: lilolmln@163.com

(编辑 赵俊)