GSP气化装置鼓泡塔合成气管线堵塞的原因及处理方法

2016-10-21景寿堂苏源

景寿堂 苏源

摘要:针对GSP粉煤加压气化工艺鼓泡塔工艺气管线堵塞现象,分析原因并提出预防措施。对2#气化炉运行进行监测,效果显著。连续运行134天,各项指标均在控制范围之内。

Abstract: Aimed at the pipeline plugging of GSP pulverized coal pressurized gasification process and bubble column process, this paper analyzes the causes and puts forward the prevention measures. 2# gasifier has been supervised and the running effect is remarkable. The gasifier continuous runs 134 days, all the indexes are in the control range.

關键词:GSP气化;鼓泡塔;原因;处理方法

Key words: GSP gasification;bubble column;cause;handling method

中图分类号:TQ542.5 文献标识码:A 文章编号:1006-4311(2016)07-0140-02

0 引言

神华宁煤拥有5套GSP气化装置,最近在5套装置的运行中出现了不同程度的鼓泡塔工艺气管线堵塞现象,严重影响着系统的连续稳定运行,并且随着时间的累计,这种现象日趋严重,迫使装置低负荷运行,甚至造成系统停车。本文主要从原料、工艺、操作方面入手,针对鼓泡塔工艺气管线出现堵塞现象的问题分析其原因,同时提出相应的优化及预防措施。

1 装置流程介绍

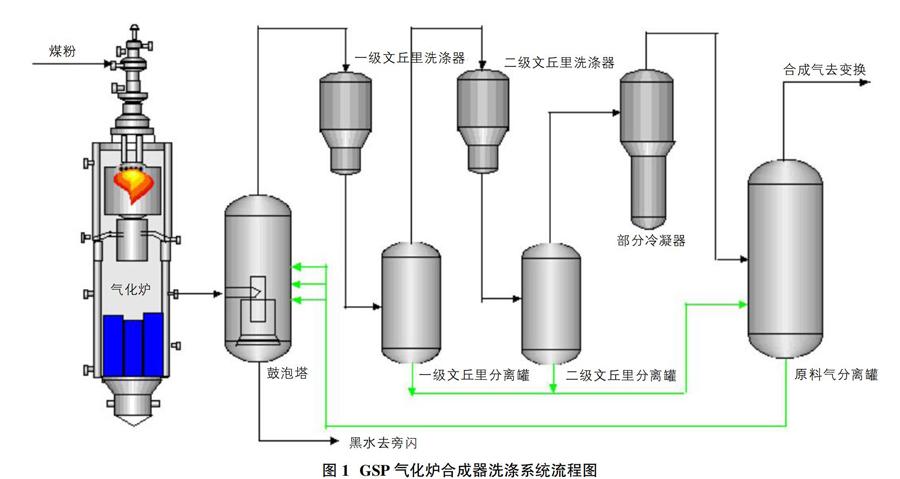

GSP气化炉激冷室出来的粗煤气在鼓泡塔的入口通过鼓泡塔洗涤水进行增湿,然后经过鼓泡塔的粗煤气向上分别经过流量约110m3/h和流量约80m3/h的洗涤水进行洗涤。从鼓泡塔顶部出来的粗煤气进入一级文丘里洗涤器进行洗涤。洗涤水从文丘里的喉管喷入,被高速粗煤气气流强烈撞击、雾化。粗煤气中的灰分和可溶性气体与雾化的液滴接触后,被润湿、沉降和溶解。进入一级文丘里分离罐后,被净化的粗煤气从罐顶离开进入二级文丘里洗涤器再次进行充分混合。由于气相和固相在文丘里洗涤器喉管处的速度不同,合成气中夹带的煤灰和其它杂质在二级文丘里分离罐中被除去。洗涤完毕后,合成气直接送到气液分离罐进行气液分离。溶有煤灰和杂质的洗涤水从罐底出来,送往原料气分离罐。

粗煤气经原料气分离罐内部的六层塔盘的洗涤水进一步洗涤后,通过除沫器从顶部的出口管线送往下游变换单元。分离出来的冷凝液和变换装置送过来的工艺冷凝液混合,由文丘里泵送往鼓泡塔做为粗煤气的洗涤水。流程如图1所示。

2 鼓泡塔工艺气管线堵塞的现象

2.1 堵塞时的现象

①一级、二级文丘里压差增大,最大可达0.35MPa;②鼓泡塔压差增大,最大可达0.35MPa;③气化炉与文丘里系统压差增大,最大可达0.4MPa;气化炉系统压差增大,最大可达0.6MPa;④在处理鼓泡塔至一级文丘里洗涤器合成气管线时发现,水平管道堵塞处气体通道仅有200mm(运行管线为Dn700mm)。

2.2 对系统的危害

压差高,给系统留下重大安全隐患,增加停车次数及检修工作量;出口阻力大容易造成设备内件损坏;有效气体成分降低;系统降负荷运行,能耗增加。

3 鼓泡塔至一级文丘里洗涤器合成气管线堵塞原因分析与讨论

3.1 煤质灰分含量的影响

由西门子设计的GSP装置其原煤灰分的设计值为6~12%,但实际运行中原煤灰分远达不到设计值。自2010年11月本装置投料试车以来,原煤灰分始终处于设计值之上,甚至更高。因为灰分高,细灰含量大,气化炉激冷室的除渣效果不好,激冷室出口合成气带灰渣量较大,超出鼓泡塔处理能力,造成鼓泡塔洗涤负荷过大,洗涤效果下降,最终导致出鼓泡塔的粗合成气含灰量过大。灰含量高导致工艺气中飞灰增加,大量未被洗涤的灰分与管线器壁弯头等处碰撞,使气流速度减缓,逐步沉积附着在管壁最终堵塞鼓泡塔出口工艺气通道。自试车以来原煤灰分如表1所示。

3.2 负荷调整造成的影响

进入GSP气化炉的氧气采用氧煤比的串级调节方式,由于负荷增加速度较快时,氧阀跟的速度较慢,导致氧气的流量变化慢于煤粉流量的变化,造成氧煤比过低,从而使得炉温偏低,降低了气化反应的速率,造成煤粉燃烧不充分,进入激冷室形成大量飞灰,加大了激冷室的除灰负荷,相继增大了进鼓泡塔的合成气带灰量,加大其除灰负荷,致使鼓泡塔出口工艺气通道堵塞。

3.3 炉温控制不稳定造成的影响

炉温控制偏低,容易造成GSP气化炉燃烧室内的氧化反应不完全,生产的工艺气和未反应的煤粉进入激冷室由激冷水激冷后,出气化炉的粗合成气夹带大量的悬浮在激冷水中未反应的碳粒和细灰带灰进入鼓泡塔,鼓泡塔洗涤负荷过大使得出鼓泡塔粗合成气含灰量大从而堵塞工艺气管道。

3.4 气化炉液位控制不稳造成的影响

①激冷水循环量小,使灰在GSP气化炉激冷室内积聚,造成粗合成气夹带飞灰增加。由于人为控制原因、激冷水泵故障、水循环不稳定,各炉抢水或高压循环水供应不足等原因,造成激冷室内激冷水量不足,造成激冷室内的洗涤效果不佳,粗合成气进鼓泡塔夹带飞灰增大,致使鼓泡塔处理负荷增大,从而使出鼓泡塔粗合成气灰含量增大,最终堵塞工艺气管道。②由于黑水闪蒸换热器换热效果差等问题导致主闪压力高至联锁值,使得GSP气化炉至黑水闪蒸排液阀关闭,造成激冷室液位高,从而使得出GSP气化炉的粗合成气带液,将黑水带入鼓泡塔,一方面影响鼓泡塔洗涤效果,加大鼓泡塔出口粗合成气带灰量,另一方面也造成鼓泡塔液位超出正常控制范围,导致出鼓泡塔的粗合成气带液,将黑水带入鼓泡塔出口粗合成气工艺管线,黑水将飞灰捕获同黑水中的灰渣等沉淀物逐步沉积附着在管壁最终造成鼓泡塔出口工艺气通道堵塞。

3.5 黑水沉降槽处理效果造成的影响

现黑水沉降槽处理黑水效果不理想,1#、2#、3#沉降槽较4#沉降槽水平截面积较小,沉降效果不理想,导致黑水中灰分含量较高,造成高压循环水水质较差,而高压循环水作为合成气洗涤系统的冲洗水重新将灰分带入系统,造成恶性循环。

3.6 鼓泡塔冲洗水量的影响

鼓泡塔冲洗水流量低于一定值时会减弱其对粗合成气的洗涤效果,从而增加出鼓泡塔的粗合成气带灰量,最终堵塞工艺气管线。

3.7 鼓泡塔液位控制不稳造成的影响

鼓泡塔液位控制过低,致使通过下降管进入鼓泡塔的粗合成气水浴鼓泡过程不充分,影响洗涤效果,更有甚者是极端工况下进入鼓泡塔的粗合成气根本未经水浴鼓泡过程便离开鼓泡塔,从而造成出鼓泡塔的粗合成气带灰严重,最终积聚在工艺气管线堵塞气体通道。

4 可采取的预防措施

①把控煤质,控制好成分,降低灰分。②按照工艺指令加减负荷,严禁频繁操作及快速加减负荷。③稳定气化炉液位,尽可能加大激冷水量及文丘里洗涤器的水量,降低黑水固含量,改善文丘里洗涤器中固体颗粒的润湿状况,提高除尘效率。④重视分散剂和絮凝剂的使用管理,保证循环使用的黑水质量,减少再次进入系统的灰分量。⑤稳定鼓泡塔液位,尽可能加大鼓泡塔冲洗水水量,降低黑水固含量,改善鼓泡塔内的水浴鼓泡效果,保证固体颗粒的润湿状况,提高除尘效率。⑥加大技改力度,在鼓泡塔至一级文丘里洗涤器合成气管线增设冲洗水喷淋,防止管壁浮灰在此处的聚集。

5 结语

通过对原料、工艺、设备的改进,逐步解决了鼓泡塔至一级文丘里洗涤器合成气管线出口阻力大的问题,并在高灰分下对2#气化炉运行进行监测,效果显著,2#气化炉连续运行134天,各项指标均在控制范围内。

参考文献:

[1]许力强,蒋萍.针对GSP气化装置煤粉输送系统问题的深入分析[J].化工自动化及仪表,2014(05).

[2]林凯,武开华.湿法脱硫鼓泡塔工艺应用分析[J].环境科技, 2009(04).

[3]范为鹏.GSP气化技术的发展与优化[J].石油化工应用,2012(07).