浅谈摩托车新产品研发体系及相关技术要求

2016-10-21向彦均徐仙荣天津内燃机研究所天津30007浙江绿佳车业科技有限公司

向彦均 徐仙荣(-天津内燃机研究所天津30007-浙江绿佳车业科技有限公司)

浅谈摩托车新产品研发体系及相关技术要求

向彦均1徐仙荣2

(1-天津内燃机研究所天津3000722-浙江绿佳车业科技有限公司)

介绍了摩托车新产品研发体系的全过程,阐述了研发体系不同阶段的工作程序和内容,最后分析了各阶段工作内容的具体技术要求。

摩托车研发体系工作程序

引言

新车型研发是摩托车生产企业保持可持续发展的关键所在,一个成功的企业总是在不断地进行新产品的研发和生产,以吸引消费者的购买欲。通常来说,新产品研发体系主要分为设计策划阶段、方案设计阶段、工程设计阶段、设计验证阶段和设计确认阶段5大阶段[1],涵盖了新车型从最初的效果图设计到最后的样车试产全过程。

1 新车型研发基本流程

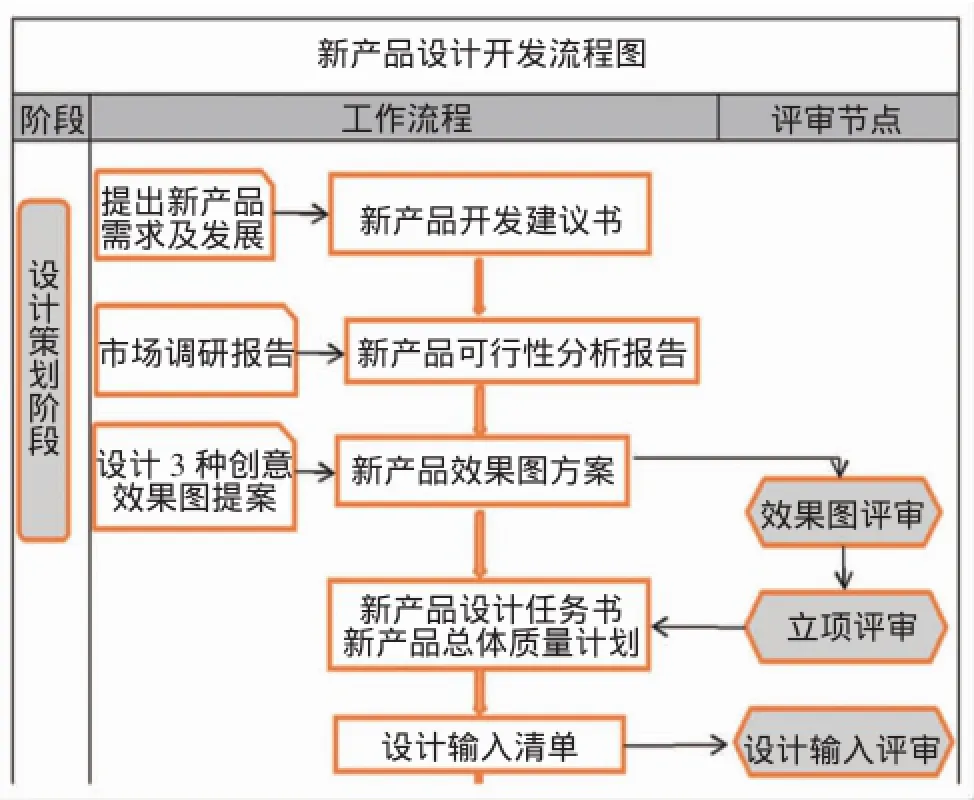

设计策划阶段又称为新产品立项阶段,主要是针对市场需求,由销售和策划部门进行市场调查,并提交新产品开发建议书、市场调查报告和可行性分析报告;在方案设计阶段,首先由创意设计师提交多组产品设计方案,再由油泥工程师对通过评审的效果图制作油泥模型,最后由测量和结构部门的人员对油泥模型进行数据采点和三维建模;工程设计阶段主要是试制部门利用输出的三维数据进行样车零部件的加工、验证、评审和修改;设计验证阶段则由路试人员对试制合格的样车进行道路可靠性和耐久性试验,工厂生产线进行小批量试生产,以便验证生产设备及工装的工艺可靠性和装配流程是否清晰、合理,装配工人的水平是否达到生产要求等;最后的设计确认阶段主要是总结研发资料,样车送检,3C产品认证申报等。以上5大阶段便是摩托车新产品车型正向开发体系的基本流程[2],如图1所示。严谨、清晰、责权分明的规定能够保障车型开发的顺利进行。

2 车型开发体系的5个阶段

2.1设计策划阶段

设计策划阶段是车型研发体系的初始阶段。一般步骤如下:

1)首先由企业的销售部门根据市场需求信息(主要是经销商和顾客反馈的开发建议和需求意见)及国内外新产品流行趋势等,口头或者书面提出新产品开发建议。该建议在征得公司负责人同意后,由企业相关部门(比如研发部、标准法规部和情报搜集部等)广泛收集国内外产品发展趋势,以及最新国家或行业标准和法规等信息,综合各方面信息后提出《新产品开发建议书》。

图1 摩托车开发流程总示意图

2)销售部和研发部联合进行市场调查,经过充分的市场分析、产品竞争力分析和适法性分析,以保证开发设计的新产品能满足市场需求,保证新产品具有较强的市场竞争力,可以为企业创造良好的经济效益,并结合市场调查的内容,形成《市场调研报告》。

3)研发部门对新产品市场前景、生产开发能力、设备资源、环保要求及经济效益进行分析,编制《新产品可行性分析报告》。

4)研发部门根据以上建议和报告,编制《新产品开发立项申请书》,明确开发目的及使用范围、顾客要求、产品主要结构型式、生产配套能力和市场销售预测分析等,并组织新产品立项评审。经公司高层和相关部门评审会签确认后,列入公司新产品正式开发项目,并成立专门的新产品研发项目组。

新产品正式立项后,首先项目组需编制《新产品设计开发任务书》(以下简称《任务书》)和《新产品设计开发质量计划书》(以下简称《计划书》),《任务书》要详细阐明产品设计开发的全部要求,比如新产品的技术来源,新产品特点及使用对象,新产品总体方案的布置,新产品基本参数及主要性能指标,国家及行业标准的符法性,关键技术解决的方案,国内外同类产品及竞争力分析,产品寿命周期、成本、投资和市场效益分析等。《计划书》则是将《任务书》的要求和任务具体化,内容包括具体的开发过程、时间阶段及责任人等,比如确定研发过程的各阶段业务流程,每个阶段所要求进行的评审、验证及确认活动,确定样车试制所要求进行的检验和试验活动,确定产品开发项目组设计成员,明确职责和各类人员权限及相互工作接口,以及对产品开发设计、试验及试制周期进行预算,确定各阶段完成时间等。

完成上述设计任务书和计划书的编制后,项目组需组织相关人员进行设计输入评审。评审人员一般需包括总经理、研发部门负责人及各对口部门负责人员,有时候还会邀请经销商和客户参加评审。评审主要对《任务书》输入的内容进行评审,确认设计输入是否能完全满足相关法规和标准(尤其是强制性标准)的要求,同时识别并发现问题,提出改进措施,保证设计输入的充分性及适宜性,形成《新产品设计输入评审报告》,从而基本完成了第一大阶段的主要任务(见图2)。

图2 设计策划阶段主要流程

2.2方案设计阶段

策划阶段完成后进入项目方案设计阶段。方案设计阶段是车型研发体系的第二阶段,也是最重点的阶段。这一阶段应根据设计策划阶段提交的输出文件作为本阶段主要工作的根据和目的。方案设计主要包括效果图设计、总体方案设计、油泥模型设计及数字化样车设计4个流程(见图3)。首先造型部门提出构思草图、效果图提案和产品描述等,形成不少于3种新产品开发创意,提出新产品效果图设计方案,并附加设计创意说明。完成后的效果图方案经过两轮以上的评审选出最终方案。结构部门根据性能、功能、布局及结构的要求,完成新产品总体布置描述及总体方案设计。然后油泥人员依据新产品效果图和结构图制作油泥模型样车,模型样车完成以后进行评审,造型设计工程师根据评审意见对油泥模型或样件模型进行完善和改进。最后测量人员对油泥模型进行数据采集,结构人员利用UG、Pro/E、CATIA、Solidwork等三维软件依据采集的数据进行3D建模工作,完成数字化样车三维结构设计、数字化样车虚拟装配、车架强度分析(有限元分析)和整车设计计算书等。整车部门根据分析的结果对结构进行调整、完善,必要时须邀请生产部门(或供应商)参与评审,评审通过后进入下阶段工作。

图3 方案设计阶段主要流程

2.3工程设计阶段

数字化样车通过设计评审后,可视样车覆盖件复杂程度决定是否试制快速成型样件(RP样件)。对于较为复杂的样车覆盖件,为验证3D数据的正确性及减少模具风险,最好根据三维数据完成快速样件制作,试装原型样车,以便直观和全方位评价其与总体设计方案及效果图的一致性及工艺可行性,识别并发现问题再进行模具改进。

接下来,二维设计人员可以根据确定的三维模型或者试制样件进行整车和零部件图样的绘制,其它研发部门(试制、生产、检测、标准等)则编制有关产品技术文件。这些产品技术文件应包括:产品图样(含部件图、组件图、零件图以及图样目录),产品技术资料(自制件、外购件清单、零部件汇总表、标准和紧固件表),关键件及重要件的检验基准书,关键件及重要性能件的检验作业指导书,产品企业标准、产品装配技术条件、产品出厂检验规范及产品使用说明书等。其中的自制件,比如车架和电机等,应制定工艺流程图、工序作业文件、工装、模具、检具明细表及检验作业指导书等工艺文件。所有以上产品技术文件(见图4),应能满足设计开发各阶段技术文件的要求,并能有效指导采购、生产、检验及测试等过程控制。凡涉及安全和环保等强制性标准要求的应在产品标准或图样中明确其技术要求[3]。

图4 工程设计阶段主要流程

2.4设计验证阶段

设计验证阶段主要包括道路试验验证、小批量生产验证和工艺验证(见图5)。道路试验验证包括可靠性、耐久性道路试验验证和实验室强制性能验证。按照国家和企业标准要求,为了有效保证新产品在实际使用中的安全性和可靠性,项目组需编制《性能试验大纲》及《可靠性/耐久性道路试验大纲》,试制摩托车样车按照要求进行6 000 km的可靠性道路试验、16 000 km的耐久性道路试验和2 500 km车辆强制性性能试验(电动摩托车可不进行耐久性道路试验),并出具性能试验报告和道路试验报告。

图5 设计验证阶段主要流程

道路试验用车数量不得少于3台,样车试验中发生的故障试车员要如实记录并及时对检验部件进行故障反馈,试验结束后项目组需针对产品外观,装配质量,结构参数,各项性能的验证情况,强检项目的符法性和可靠性及耐久性道路试验情况进行总体评审,同时对照设计输入阶段的内容进行评审,以确保达到并满足设计输入的要求。评审后出具《样车设计评审报告》,发现问题并进行整改,同时确定是否需要再次验证并评审。只有当发现的问题均已解决后,方可转入下阶段小批(量)生产。

小批验证用车数量控制在10~20辆,主要采取在生产线上进行试生产,由项目组人员跟踪指导,其过程应有现场技术员和检验人员按规定的项目、检验标准及检验方法进行检验和记录。并根据小批量试生产的情况进行总结。小批量生产是工艺验证的重要手段,除了对工艺的可操作性及适宜性进行验证,还对人员资格、生产设备、检测设备能力及环境等资源提供情况进行检查和验证,并出具《工艺验证报告》。

2.5设计确认阶段

小批量试产通过审核后,即可进入设计确认阶段。从小批量样车随机抽样一辆送交国家级摩托车检测机构,进行全部强制性项目检验,取得新产品全项检验合格报告后,方可完成设计开发确认。在取得国家权威机构检测合格报告后,为确定新产品满足设计输入的要求;满足相关的法律法规要求和国家强制性标准要求;满足客户的使用要求,项目组需申请设计定型评审。研发部门组织评审组进行新产品设计定型评审,项目组根据评审意见形成《设计定型评审报告》。新产品通过设计定型评审,则设计开发项目才可以宣告最终完成[4]。

除了评审确定项目完成,项目组还要根据《新产品设计文件完整性规定》,编制《新产品设计输出技术资料清单》,并对所有的技术资料以及开发过程中形成的文件资料进行完善、整理和归档。采购部门根据项目组联合选定的合格供方配套厂家,编制《合格供方名录》,包含产品代号、规格、厂家名称、联系人及联系电话等。所有资料和开发文件完成之后,由公司研发部门组织3C产品认证申报工作。只有当新产品取得公告并获得3C证书后,新产品方可生产销售(见图6)。

图6 设计确认阶段主要流程

3 结束语

新产品研发体系是一套逻辑清晰,流程合理及责权分明的现代车型开发程序,大到每个开发阶段,小到每个开发细节都有着细致和缜密的科学流程,并且每项开发任务都有着具体到人的明确规定,这样就从根本上杜绝了责任不清及人浮于事的弊病。企业在进行车型设计时,如果能够严格按照研发体系去执行,将会极大地减少开发的时间,有效地提高开发的成功率。

1史国宏.车身正向开发过程中的优化设计[J].汽车安全与节能学报,2014,5(3):238-243

2王磊.基于正向开发流程的车身轻量化设计[J].汽车工程学报,2015,5(6):461-465

3黄素真,武云霞.基于知识的摩托车设计流程管理系统的开发[J].小型内燃机与摩托车,2007,36(2):19-23

4唐少波.摩托车新产品开发系统研究[D].武汉:武汉汽车工业大学,2000

Brief Introduction of Motorcycle Research System and Technical Requirement

Xiang Yanjun1,Xu Xiangrong2

1-Tianjin Internel Combustion Engine Research Institute(Tianjin,300072,China)2-Zhejiang Lvjia Vehicle Science&Technology Co.,Ltd.

The paper introduces the whole process of motorcycle research and development system,and explains work procedure and content at different stage.Finally,this paper analyzes technical requirement details of every work stage.

Motorcycle,Research and development system,Work procedure

U483

A

2095-8234(2016)04-0077-04

2016-04-26)

向彦均(1975-),男,工程师,主要从事车辆造型设计的研究。