防止湿硫化氢环境中压力容器失效的推荐方法

2016-10-21陆叶

陆叶

(江苏省特种设备安全监督检验研究院南通分院,江苏 南通 226200)

防止湿硫化氢环境中压力容器失效的推荐方法

陆叶

(江苏省特种设备安全监督检验研究院南通分院,江苏 南通 226200)

目前进行原油处理,主要利用石油化工以及油田采油设备,原油中含有的硫化氢不断地增加,会给压力容器带来严重的腐蚀问题,这一问题已经受到了全行业的重视。由于压力容器极易受到硫化氢的影响,若硬度偏高,加之拉伸应力的存在,则会造成腐蚀问题,引起严重的后果。文中对在硫化氢环境下,如何保证压力容器不失效,以及其发生的环境、材质以及对抗措施进行了论述。

湿硫化氢;压力容器;方法

湿硫化氢环境下压力容器的选材极其重要,要从综合角度进行考虑,通常情况下,压力容器选用的钢材主要是碳钢和低合金钢以及不锈钢,硫化氢对于不同钢材的腐蚀程度是不同的,由此要保持一段时间内,压力容器不受硫化氢的应力腐蚀,则需要充分的考虑压力容器材料的性能,尤其是焊接材料、管材以及锻件等。

1 压力容器在H2S环境中的开裂机理

(1)钢材质的开裂机理。①造成压力容器腐蚀的环境。在湿硫化氢的腐蚀环境下,也就是当水或者含水物质流在露点下与湿硫化氢共存的状态下,发生的压力容器和管道腐蚀情况,通常情况下湿硫化氢环境主要在炼油厂的二次加工装置中的轻油部分,同时还存在于汽提塔、冷却器、加氢裂化装置以及高压分离器等设备中。压力容器金属材质,在干燥的硫化氢环境中是不会发生干裂,造成失效的情况,只有在湿硫化氢的环境条件下,才会产生开裂情况,发生腐蚀情况,其中硫离子可以对碳钢、低合金钢产生均匀腐蚀,若是单纯的均匀腐蚀,则很容易解决,但出现应力腐蚀,引起的局部腐蚀,处理起来有很大的难度,造成的危害性也比较大。②机理破坏形式。压力容器金属材料在湿硫化氢环境下,主要出现以下4种破坏形式和破坏机理,主要包括氢鼓泡、氢致开裂、SSCC、SOHIC,其中氢鼓泡发生时,不需要增加载荷压力或者残余应力,就其概念而言,不能将其划分在应力腐蚀破坏的范畴内。其中氢致开裂主要发生在钢内部,当氢压力持续增高时,出现的鼓泡裂纹会逐渐相互连接,也就是几个相邻间的夹杂物出现破裂,贯连并形成阶梯状,这种情况是氢致开裂,多数裂纹是和钢材的轧制方向相平行的,并穿过铁素晶粒出现扩展,氢致开裂敏感性会受到MnS的分布而增加,氢致开裂也可以在事前没有外界应力的条件下发生,所以氢致开裂也不属于应力腐蚀破坏的范畴之内。而SSCC与SOHIC属于应力腐蚀破坏范畴内,SOHIC是由于SSCC裂纹、HIC裂纹以及缺陷裂纹等引发的,而SOHIC会沿着之前存在的裂纹继续扩展下去,SOHIC通常的出现会跟随着其他的腐蚀形式,造成的危害性也就更大。

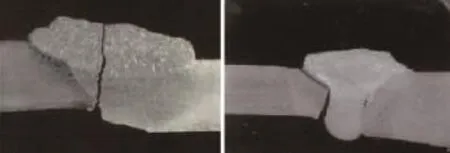

(2)湿硫化氢的腐蚀形式以及因素。①硫化氢腐蚀的形式。SSCC也就是硫化物应力腐蚀,主要是在有硫化物、水的环境下,压力容器金属材质受到拉伸应力以及腐蚀的共同作用,发生开裂现象,发生SSCC主要由于硫化物腐蚀,同时也与材料的结构应力水平、敏感性有着紧密联系,尤其在高硬度钢中极易发生,主要在焊接熔敷金属以及焊接区,具体表现如图1所示。

图1 应力腐蚀开裂示意图

②影响湿硫化氢腐蚀的主要因素。影响湿硫化氢腐蚀的因素有很多,主要是压力容器材质的金相组织、材料的强度以及硬度,以及介质的浓度、pH值等,这些因素的协同或者复合作用下,发生腐蚀作用,最终造成压力容器失效。金相组织因素对SSCC造成的影响比较大,其抗破裂能力会逐渐的减弱,主要在以下程序中:回火马氏体组织、淬火后并经过充分的回火,正火以及回火、金相组织经过正火后、未回火的淬火马氏体以及贝氏体,在这些环节中,其抗破裂的能力逐步减弱,通常情况下,晶格的热力学处在平衡的状态下,SSCC敏感性则越低。

当金属材料在加工的过程中,其屈服强度不断升高,则临界应力以及屈服强度比值则逐渐下降,SSCC的敏感性则增加,材料的硬度越高,则SSCC的敏感性就越高,其中碳元素的含量增加,在湿硫化氢环境下的SSCC敏感性就越高;镍含量的增加则会降低其抵抗腐蚀的能力,主要是由于镍含量的不断增加,极大程度上会形成马氏体相,由此当钢硬度低于HRC22时,镍含量最好不要超过1%,根据以往的实践结果看来,钢有较强的吸留氢能力,可以提高金属材料的SSCC倾向性。硫元素的增加,会加剧湿硫化氢环境下的腐蚀作用,由于硫化物中夹杂着氢积聚点,在一定程度上会造成组织缺陷;磷元素会抑制氢原子重现组合,增加钢材中的扩散氢,降低湿硫化氢环境下钢的稳定性。

2 防止硫化氢腐蚀的措施

(1)压力容器的材料选择办法。在选用材料时需要满足以下条件:采用含硫、磷元素较少的纯净刚、硬度比较低的钢,减少冷加工处理,采取完全淬火与回火等热处理办法,最大程度上消除钢材在加工时产生的应力,提高其抗腐蚀性,延长压力容器失效的时间,将焊接处的残余应力消除,在焊接后先进行热处理,再进行保温,注意低合金钢保温的温度要高一些,用这样的处理方式,减低湿硫化氢环境下SSCC的敏感性。根据国内或者国际现行的标准来选择抗硫化氢材料,其中SH/ T3129-2002标准中便给出了有关钢材料的选用原则,在进行压力容器材料的选用过程中,还需要结合其他相关标准进行择取,需要符合原油炼取的原则,例如NACE Standard MRO103-2010标准规范中,就提出了在湿硫化氢环境下,石油炼制工厂应如何采取开裂材料,在进行选择时,要基于硫化氢应力腐蚀机理与影响因素等分析,并结合相关选用标准进行选择。

(2)合理的添加缓蚀剂。在进行原油炼曲的过程中,若可预见压力容器出现失效时间较短时,或者受到严重的硫化氢腐蚀的情况下,采取添加缓蚀剂的办法进行预防,该种办法可以有效的防止压力容器材质受到湿硫化氢的腐蚀,但是缓蚀剂的应用有着较高的要求,且具有较强的针对性,往往介质或者材料的不同,则缓蚀剂选用的也不同,若改变加工条件如温度或者压力等,则需要根据实际情况调整缓蚀剂,一般情况下,含硫化氢酸性环境下,缓蚀剂主要是成膜型缓蚀剂、酰胺类以及胺类等。

(3)严格控制溶液的pH值。在操作的过程中,若将溶液的pH值提高,则可以降低溶液中的H+含量,起到提高钢材质的抗腐蚀能力,经过不断地实践应用证明,将溶液的pH值维持在9~11内,不仅可以延长钢材的使用寿命,还可以提高其在湿硫化氢环境下的抗腐蚀能力,保证在一定时间内压力容器不会失效。同时采用电镀或者化学镀的保护措施,对需要受到保护的金属材料,在其表面进行镀膜,形成一层保护膜,保证其在保护层内,不容易受到腐蚀。

3 结语

压力容器是炼油装置中的一种,存在于湿硫化氢环境的炼油工业中,当受到腐蚀后,易发生失效,在处理湿硫化氢腐蚀问题时,需要根据钢材料的选择,湿硫化氢的腐蚀机理、环境、形式等方面,采取相应的措施,来防止压力容器出现失效事故。

[1] 张凤春,李春福,付爱红 硫化物应力腐蚀开裂的理论研究进展[J].材料导报,2012(5).

TQ05

A

1671-0711(2016)08(下)-0034-02