陶瓷混合轴承与全钢轴承拟动态性能对比

2016-10-21高利霞李贵林赵强

高利霞,李贵林,赵强

(中国燃气涡轮研究院,成都610500)

陶瓷混合轴承与全钢轴承拟动态性能对比

高利霞,李贵林,赵强

(中国燃气涡轮研究院,成都610500)

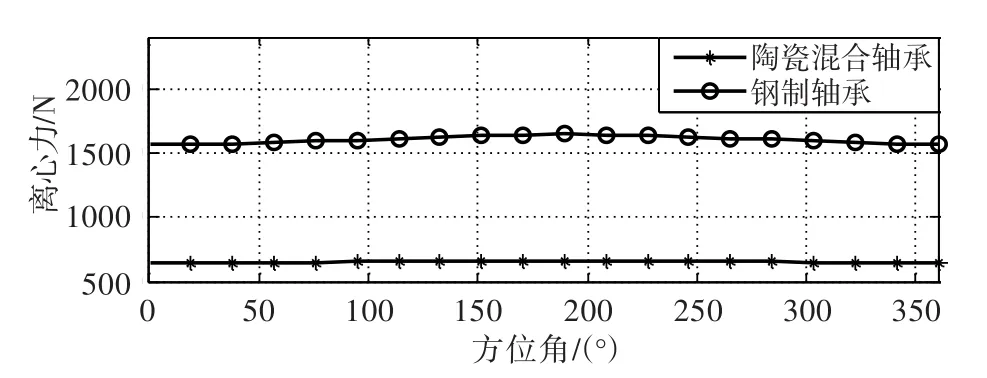

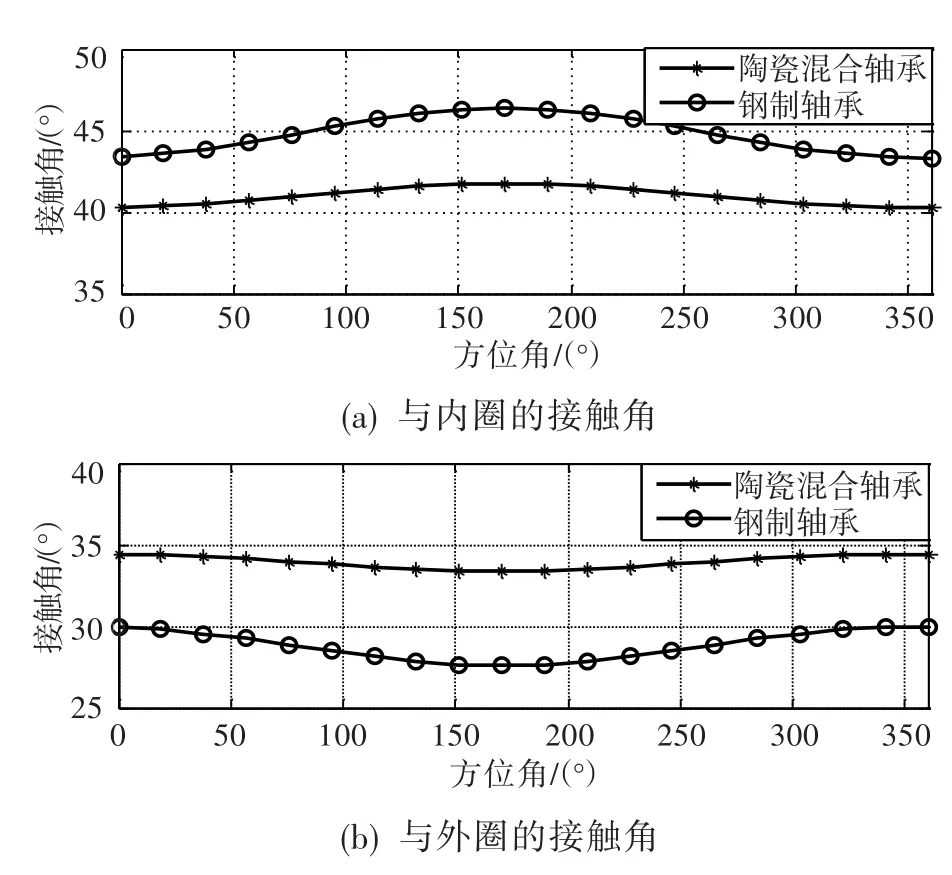

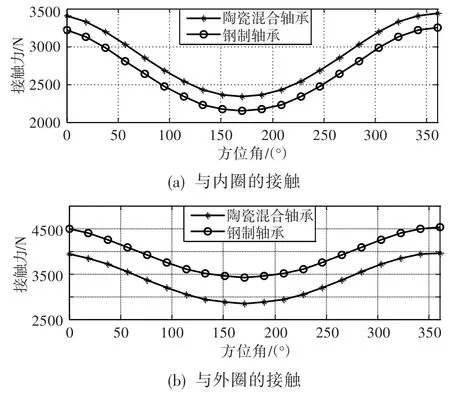

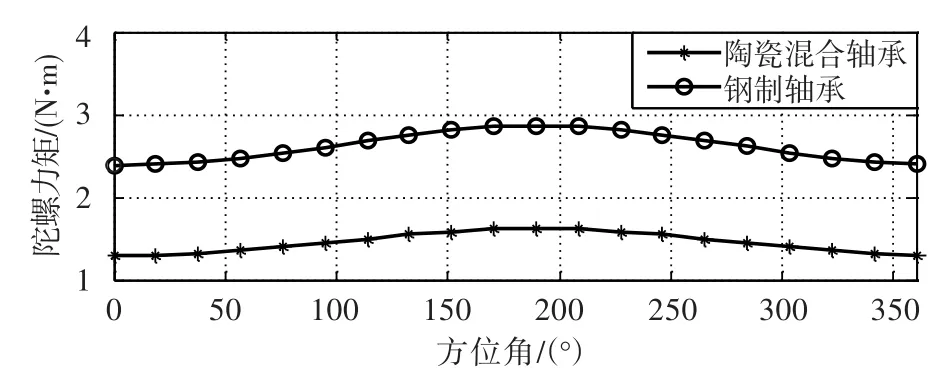

利用拟动力学方法建立了轴承性能分析模型,在DN值为2.45×106mm·r/min的轴承运转条件下,对陶瓷混合轴承和全钢轴承的离心力、接触角、接触力、陀螺力矩、旋滚比、接触变形量的变化特性进行了全面的对比分析。研究表明,陶瓷混合轴承中滚动体的离心力不到全钢轴承的1/2,且各滚动体之间的差异及滚动体与套圈滚道接触角的变化要小于全钢轴承,其陀螺力矩和旋滚比也小于全钢轴承。即在高速运行条件下,相较于全钢轴承,陶瓷混合轴承具有更优越的综合性能。

航空发动机;陶瓷混合轴承;全钢轴承;动态特性;高速工况;拟动力学分析

1 引言

航空发动机轴承需在高速、高温工况条件下长寿命、高可靠性地工作,如何提高轴承可靠性、延长其使用寿命,是目前航空发动机轴承研制的一项关键技术。因航空发动机钢制轴承实际使用寿命远小于设计寿命,失效形式通常以非正常过量磨损、滚道烧伤、热失稳咬死等恶性失效为主[1-3],仅靠改进轴承设计和提高轴承加工精度很难满足其要求。为此,研究者们提出将陶瓷材料应用于轴承领域。陶瓷材料具有密度低、抗疲劳和抗磨损性能优、抗润滑剂污染能力强、热膨胀系数小、硬度高等优点,与轴承钢相比具有优良稳定的摩擦性能;此外,陶瓷和钢在高温下不会出现粘接咬死等恶性失效[4-5],因此陶瓷混合轴承能克服全钢轴承的大部分失效形式。

国外从20世纪60年代开始研究解决轴承长寿命的新型材料(陶瓷材料),对各种陶瓷材料的性能进行了大量的试验研究。后续又不断对混合陶瓷轴承的性能、全陶瓷轴承的性能,以及陶瓷轴承的设计理论进行了深入研究[6-7]。目前,已有军事强国将陶瓷轴承应用于新型马赫数导弹的涡喷、涡扇发动机上[8]。国内对陶瓷轴承的研究始于20世纪80年代末,主要集中在陶瓷材料性能,陶瓷滚动体的制造工艺、质量控制及检测方法、精加工技术等方面[9-10],目前还未有针对航空发动机工况条件对陶瓷轴承进行全面系统分析的文献报道。

本文利用拟动力学分析方法对轴承进行建模,通过数值方法求解,在航空发动机高速工况条件下,对同等尺寸的陶瓷混合轴承和全钢轴承进行全面对比分析,为陶瓷混合轴承在航空发动机上的应用提供基础依据。

2 轴承拟动力学模型的建立

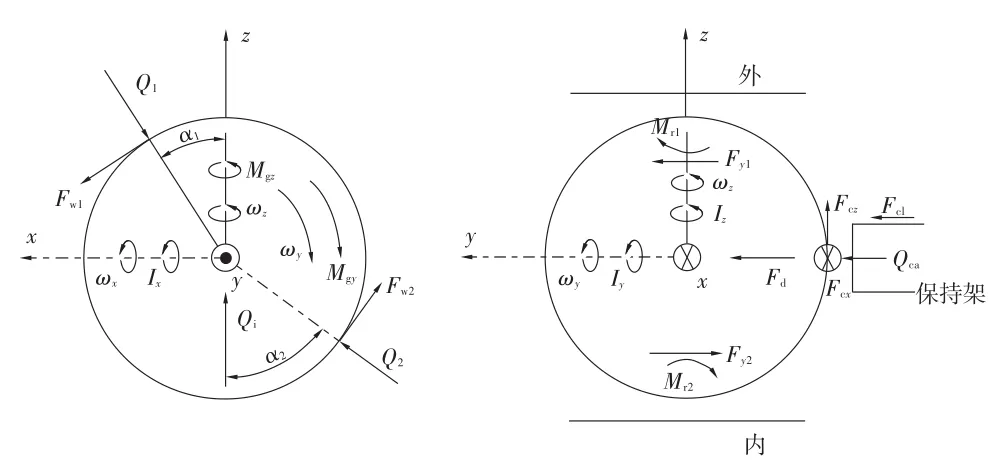

2.1作用在滚动体上的力和力矩

作用在一个滚动体上的力和力矩示意如图1所示。其中Fw为套圈/滚动体滑动摩擦力,Q为套圈/滚动体法向接触力,Fy为套圈/滚动体拖动力,Mr为套圈/滚动体滚动阻力力矩,Fcx和Fcz为保持架/滚动体滑动摩擦力,Qca为保持架/滚动体法向力,Fcl为作用在保持架表面的滑动摩擦力,Qi为离心力,Fd为粘滞阻力,Mg为陀螺力矩,α为接触角,ωx、ωy、ωz为滚动体的角速度分量,Ix、Iy、Iz为滚动体速度变化引起的惯性力矩分量,x、y、z为滚动体坐标方向。对于同等尺寸的轴承,滚动体材料不同,以上滚动体与套圈/保持架之间的作用力大小不相等。

图1 作用在滚动体上的力和力矩Fig.1 Forces and moments of the roller

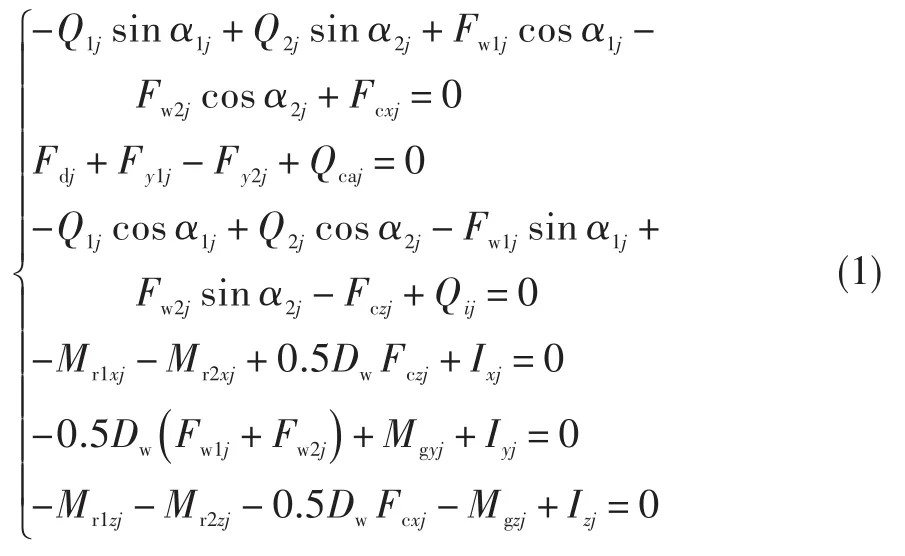

2.2滚动体、套圈、保持架的拟动态方程

作用在滚动体、保持架、内圈上的力和力矩的平衡方程(计算中假设外圈固定),对于第j个滚动体为:

式中:Dw为滚动体直径。

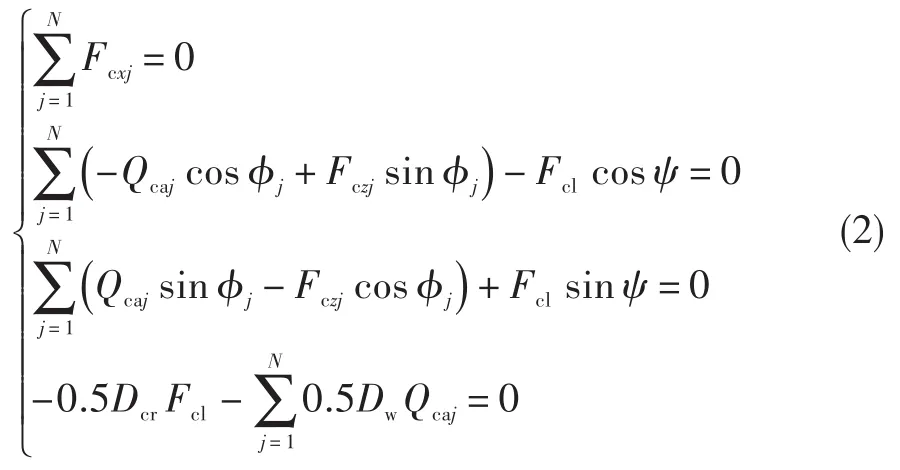

考虑保持架所有兜孔承受的力和力矩以及引导套圈的力和力矩,并认为稳态工况保持架转速为定值,建立内圈引导保持架的平衡方程组:

式中:ϕj为第j个滚动体的方位角,ψ为保持架方位角,Dcr为保持架引导面环带直径,N为滚动体个数。

同样,考虑所有滚动体对轴承内圈的作用,对于内圈引导的滚动轴承,建立内圈平衡方程组:

式中:rr2为内圈滚道沟曲率中心半径,Fx、Fy、Fz,My、Mz分别为作用在内圈上的外力和力矩。

以上方程组中的未知量有:滚动体质心在轴承惯性坐标系下的坐标(xj,rjsin ϕj,rjsin ϕj)(rj为第j个滚动体的质心与惯性坐标系中心的距离),滚动体公转角速度和自转角速度(ωoj,ωxj,ωyj,ωzj),保持架质心在惯性坐标系下的坐标(xc,yc,zc),保持架角速度ωc,以及受载后内圈位移量(x2,y2,z2,θy,θz)(θ为受载后内圈角位移量),即共有6N+9个未知量,方程的个数也是6N+9。

对于方程中的微分,采用四阶中心差分公式计算。例如,对滚动体的公转速度微分的求解如下:

方程组中其他微分也使用该方法计算,即可将微分方程组转化为非线性方程组。用Newton-Raphson方法求解非线性方程组。

3 轴承动态性能分析

基于上述拟动力学模型,对两种类型轴承(一种是由Si3N4滚动体和M50钢内外圈组成的陶瓷混合轴承,另一种是与陶瓷混合轴承几何尺寸(包括沟道曲率半径)相同的M50钢轴承)进行数值分析,其在高速(DN值为2.45×106mm·r/min)、高温(200°C)条件下的性能指标如图2~图7所示。

图2 作用在滚动体上的离心力Fig.2 Centrifugal forces of the roller

图3 滚动体与套圈滚道的接触角Fig.3 Contact angle between roller and raceway

图4 滚动体与套圈滚道的接触负荷Fig.4 Contact forces between roller and raceway

图5 作用在滚动体上的陀螺力矩Fig.5 Gyroscopic moments of the roller

图6 滚动体旋滚比Fig.6 Spin-roll ratio of the roller

从图2可知,作用在陶瓷混合轴承滚动体上的离心力不及全钢轴承的1/2,这是由于陶瓷滚动体的密度是钢滚动体密度的40%,即陶瓷滚动体产生的离心力要比钢滚动体产生的离心力小;作用在陶瓷滚动体上的离心力大小差异很小,而作用在钢滚动体上的离心力差异相对较大,说明陶瓷混合轴承运转更加平稳。

从图3可知,不同方位角上的滚动体与内外套圈之间的接触角不等,各接触角之间的差值越小,滚动体与保持架之间的冲击越小,轴承运转越平稳。图中结果还表明,陶瓷混合轴承的接触角随滚动体方位角的变化相对较小,因而更适合高速工况要求。高速运转时由于陶瓷滚动体产生的离心力要比钢滚动体产生的离心力小,而离心力又完全作用在外圈滚道上,从而使内圈滚道上的接触力有所释放,即陶瓷滚动体与外圈的接触负荷小于全钢轴承,而与内圈的接触负荷大于全钢轴承(图4)。

图7 滚动体与套圈滚道的接触变形量Fig.7 Contact deformation between roller and raceway

陀螺力矩是滚动体质量和角速度分量的函数,其值越大,将导致运动越不稳定,滚动体与滚道之间的滑动越明显,发热也越大。由于陶瓷滚动体密度只有钢的40%,因此陶瓷滚动体的陀螺力矩远小于全钢轴承(图5)——小的陀螺力矩可避免轴承中出现滚动体沿滚道的滑动,使轴承运动稳定,发热量减少。

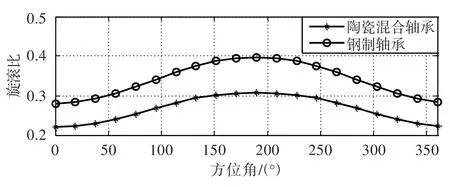

滚道轴承运转时,滚动体与内外滚道各有一个接触点。由于两接触切线不与轴承轴线平行,滚动体在内外滚道接触处都有两方面的运动:一是沿滚道绕接触切线的滚动,二是沿接触面法线的自旋滑动。自旋角速度与滚动角速度的比值用旋滚比表示,当旋滚比超过一定值后,轴承将产生剧烈磨损和温升,很快出现过热、润滑失效、胶合和咬死。轴承高速运行时离心力急剧增大,导致轴承外圈接触角减小、内圈接触角增大,且变化幅度不等,从而导致旋滚比增加。图6为陶瓷混合轴承和全钢轴承高速运行下的旋滚比差异。由于陶瓷滚动体的密度小,在相同的高速条件下运转时,同等尺寸的陶瓷滚动体和钢滚动体离心力差距很大,所以陶瓷滚动体与内、外套圈的接触角之差要比全钢轴承的小,因而其旋滚比比全钢轴承的小。即高速运转时陶瓷混合轴承中的摩擦及温升均比全钢轴承的小。

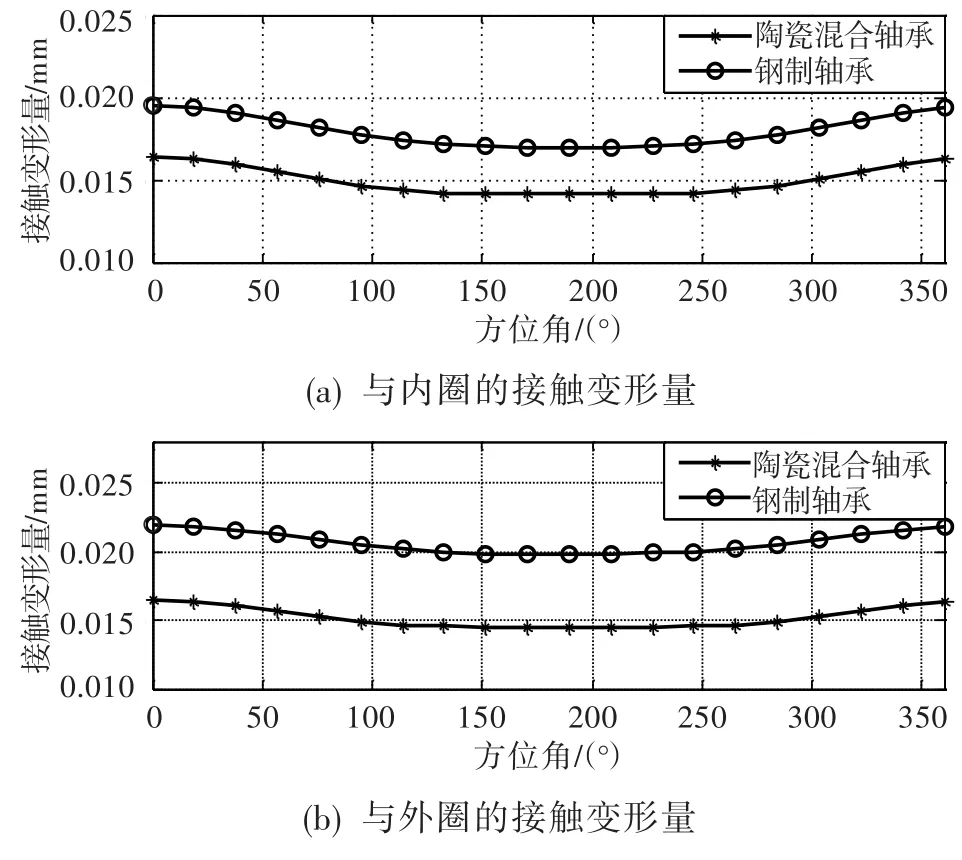

高速工况下,轴承的温升较高,轴承沟道的间隙变化量较大,轴承安装时的预紧力也随之变化,从而造成运动稳定性差、轴承使用寿命降低等。滚动体与套圈滚道的接触力是接触变形量和接触材料弹性模量的函数,由于陶瓷滚动体的弹性模量为钢滚动体的1.5倍,在相同高速条件下运转时,尽管陶瓷滚动体与内套圈滚道的接触力较全钢轴承的大(图4),但增大的数值比材料弹性模量增大部分要小,因此陶瓷滚动体与套圈滚道的接触变形量较全钢轴承的小(图7)。小的接触变形量可使轴承工作稳定,从而可提高其使用寿命。

4 结论

针对先进航空发动机对轴承性能的高要求,对陶瓷混合轴承和全钢轴承的性能进行了对比分析。分析表明,高速运行条件下,陶瓷混合轴承较全钢轴承具有较小的离心力、陀螺力矩、温升及较稳定的轴承沟道间隙。即陶瓷材料作为轴承元件表现出比全钢轴承更好的性能,在高速环境下可改善轴承的各种使用性能,方便轴承润滑,提高轴承使用寿命。

[1]Hall P B,Thom R,Chang L.An experimental/analytical study of high-speed,high-load rolling/sliding contacts with ultra-low viscosity fluids[J].Tribology Transaction,1997,40(1):41—48.

[2]孔德龙,林国昌.航空发动机主轴轴承主要损伤模式及原因分析[J].航空科学技术,2011,(5):22—24.

[3]焦育洁,周志澜.航空发动机主轴承轴承失效分析[J].轴承,1998,(6):6—11.

[4]张葵.陶瓷轴承的性能及发展动态[J].轴承,2002,(5):33—35.

[5]古乐,王黎钦,李秀娟,等.氮化硅轴承球超低温承载特性研究[J].哈尔滨工业大学学报,2002,34,(2):148—151.

[6]Dezzani M M,Pearson P K.Hybrid ceramic bearings for difficult applications[J].Journal of Engineering for Gas Turbines and Power,1996,118(1):449—452.

[7]Wang L,Snidle R W,Gu L.Rolling contact silicon nitride bearing technology:a review of recent research[J].Wear,2000,246:159—173.

[8]DellaCorte C,Pepper S V,Noebe R,et al.Intermetallic Nickel-Titanium alloys for oil-lubricated bearing applications[R].NASA-TM-2009-215646,2009.

[9]蒋沂萍.陶瓷轴承的特性与制造[J].现代技术陶瓷,2002,(5):27—29.

[10]王黎钦,贾虹霞,郑德志,等.高可靠性陶瓷轴承技术研究进展[J].航空发动机,2013,39(2):6—13.

Quasi-dynamic performance comparison between ceramic hybrid bearing and all-steel bearing

GAO Li-xia,LI Gui-lin,ZHAO Qiang

(China Gas Turbine Establishment,Chengdu 610500,China)

A performance analysis model of the bearing was established by the quasi-dynamic method.The dynamic characteristics of the ceramic hybrid bearing,such as centrifugal force,contact angle,contact force,gyro moment,spin-roll ratio and contact deformation were studied and compared with that of all-steel bearing at the DN value of 2.45×106mm·r/min.The results show that the centrifugal forces of balls in ceramic hybrid bearing were less than half of those in all-steel bearings,and their differences among all balls were very small while those change in a large range in all-steel bearings.The same was for the differences of contact angles between ball and rings.The gyroscopic torque and spin-roll ratio in ceramic hybrid bearings were smaller than those in all steel bearings.That is to say,the performance of ceramic hybrid bearing is better than that of all-steel bearings when operating in high speed.

aero-engine;ceramic hybrid bearing;all-steel bearing;dynamic characteristics;high-speed working condition;quasi-dynamic analysis

V233.4+5

A

1672-2620(2016)03-0039-04

2015-08-17;

2016-05-30

高利霞(1984-),女,陕西米脂人,工程师,硕士,主要从事航空发动机轴承及转子支撑结构技术研究。