硫化模具清洗方法的探索

2016-10-20高水锋韩启龙曹京欧

高水锋,周 鹏,韩启龙,曹京欧

(杭州朝阳橡胶有限公司,浙江杭州310018)

硫化模具清洗方法的探索

高水锋,周鹏,韩启龙,曹京欧

(杭州朝阳橡胶有限公司,浙江杭州310018)

通过对多种硫化模具清洗方法的探索,选取一种或几种合适的清洗方法,应用于工厂模具清洗,提升了轮胎外观品相。

硫化模具;清洗;轮胎外观;污染

在橡胶的成形硫化工序,随着硫化模具使用频率的增加,来自于模具的汚染会越来越严重,这给橡胶成品的品质、外观以及尺寸精度等成品质量带来重大的缺陷,同时还存在成品脱模时的脱模性问题以及缩短模具的使用寿命等问题。

轮胎外观不良的原因可以做如下分类:

(1)因模具排气孔堵塞引起的缺胶不良和毛刺修剪不良导致的外观不良。

(2)因硫化次数多导致的模具脏。

(3)在轮胎存放时和轮胎使用时显现出来的配合在混炼胶里的防老剂等在表面析出所致的胎侧胶表面的変色问题。

1 模具常用的清洗方法

模具常用的清洗方法主要有以下几种,通过对这几种清洗方法进行探索实验,对比模具清洁度,选定一种或几种交叉使用的清洗方法作为企业模具清洗方法。

1.1清洗液清洗试验方法:将硫化模具浸在水溶剂中进行手工清洗,模具有常温和100℃以上高温2种模具,经过一段时间后,观察模具表面清洁度。具体步骤见图1。

图1 清洗液清洗方法示意图

在使用无机酸的硝酸、硫酸、盐酸,或者无机钙的氢氧化钠等作为清洗液时,具有不会造成铝材质模具的磨损、有对排气孔和分型面内部也能清洗的优点,清洗效果较好,但存在对铝材质模具急剧腐蚀的问题;在采用有机钙的胺型清洗剂时,清洗效果良好,并且腐蚀也少,但因为清洗剂属于危化品,所以对清洗装置的防爆要求高,并且必须确保有一定的安全距离,而且还有臭气和排水处理的后期处理问题,所以安全性保证要求高,后期维护成本也较高。

1.2超声波清洗

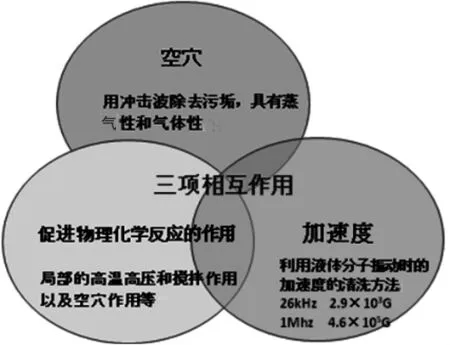

超声波清洗主要由①空穴、②加速度、③促进物理化学反应的作用3项相互作用所致。特别是如何控制好空穴,使它发挥清洗作用是很重要的。

超声波清洗3项相互作用如图2所示。

图2 超声波清洗原理示意图

通过超声波的作用发生真空的气泡,在瞬间被压碎时产生強力的冲击波直接破坏污垢从而起到清洗作用。该空穴效果频率越低越强、越高越弱。

超声波清洗具体步骤:在清洗液中实施超声波洗净后,进行水漂洗;接着,在有临时防锈剂的水溶液中进行涮洗;最后,把模具浸在长期防锈的脱水油里。横滨橡胶在1998年进行了超声波清洗模具试验。采用的超声波频率是28kH,结果对铝模具产生了一定的损伤。另外,超声波是直向发射的,所以会受花纹筋和钢片等遮挡,在遮挡面无法清洗干净。

1.3喷砂清洗

该清洗方法是把砂粒、玻璃或者树脂做成粒子状的研磨剂,用压缩空气把它喷射在脏模具表面,使污垢剥落的方法。

采用玻璃粒子(120目),对拆卸下来的模具进行清洗。

通过现场观察,研磨剂直接接触到的模具表面的清洗效果是明显的,但是也存在排气孔和分型面内部无法清洗的问题。另外,因为模具的主材质是铝,强度弱,造成因磨损以及边端部的变形造成模具的文字打刻不鲜明,从而失去花纹形状清晰度的问题。而且排气孔和分型面内部有破碎的粒子粉堵塞,阻碍了排除空气的功能,所以模具清洗后,需要给排气孔实施疏通。

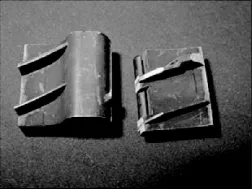

清洗后的效果如图3及图4所示。

图3 清洗前模具

图4 清洗后模具

采用玻璃粒子进行喷砂清洗,该清洗方法对拆卸下来的模具清洗效果明显,杭州朝阳橡胶有限公司已经推广应用该方法进行清洗。

1.4干冰喷射清洗

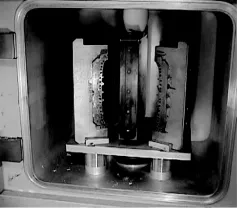

采用粒径大小约3mm、硬度高且高密度的干冰(二氧化碳)和压缩空气一起喷附在脏模具表面(见图5和图6)。此为喷砂清洗法的一种。

图5 干冰

图6 干冰清洗作业进行图

由此,可以产生以下3种污染物剥离效果:

(1)通过把干冰粒子高速喷射在被污染的模具表面,用接触时产生的冲击力将模具污垢除去。

(2)由于干冰粒子的低温(-79℃),通过热收缩的效果使附着物破裂、分解。

(3)干冰粒子进入到剥离后的附着物和母体材料之间,随之急剧气化,其体积发生膨胀(750倍),由于该体积变化更加大了间隔,促进了污染物剥离。

汚染物剥离的具体过程如图7所示。

图7 干冰清洗效果图

该方法的优点是,对胎侧表面的清洗效果非常明显,而且清洗便捷,不影响生产,不需要对模具进行拆卸。其缺点是不能对花纹部的沟底边端部、排气孔、分型面部进行清洗。所以该清洗方法在硫化机上进行模具清洗是可行的。

1.5激光清洗

激光清洗的输出最大功率为1亿瓦,它可在极短的时间里把激光线射向脏模具的表面。急剧发射在脏模具表面的能量不会扩散,直接吹飞表面的残留物。除去的物质一部分蒸发掉,一部分残存的物质作为尘埃粒子被吸取,集中在过滤装置里。该清洗方法需要把硫化的残留物完全消除为止。缺点是模具的金属表面会顶回激光束造成尘埃粒子不吸收。横滨橡胶在1996年使用法国制造的YAG激光电脑设备做过激光清洗试验。试验条件为光束直径为φ7,振动波长为1.054μm,接近红外线。一经激光照射,模具污垢会瞬间挥发,表面的污垢被除去。但是,分型面部的橡胶残渣仍然除不干净。由于该清洗方法成本较高,轮胎行业内部一般不予采用。

1.6等离子流清洗

分别设置真空处理槽和等离子炉,把在炉里发生的反应气体等离子流引入处理槽,然后把等离子流一致喷向硫化模具的污垢处。原理是利用等离子流中的氩、CF4(四氟化碳)等气体使附着在金属表面的有机物以及氧化膜离子化,从而达到除去污垢的效果。

图8 处理槽中进行等离子清洗

如图8所示,把处理槽保持在高真空状态,从中央的电极板中喷出氧气、CF4的反应气体,再施加高频电力(13.56MHz)就会发生等离子流。把等离子流喷射在花纹块表面的污垢面,使花纹块表面的污垢起氧化反应,让其挥发。

等离子清洗方法适合于小型模具的清洗,硫化模具由于体型较大,在处理槽中不易放置,且处理效率较低,所以不予采用。

1.7超临界流体清洗

超临界流体,处于超过气体和液体可以共存的临界温度和压力(临界点)的状态,是一种与通常的气体、液体不同性质的独特流体。

超临界流体具有能潜入任何气体的性质(扩散性)和能够溶出成分的液体的性质(溶解性),而且还具有能够连续地大幅度地变化密度的性质。因此,如果把二氧化碳以及水作为超临界流体(见图9)使用的话,也可以在食品/医药品领域等作为有机溶媒的替代品来利用。超临界流体成为一项对人类无伤害、对环境无污染的技术而得到人们的关注。

图9 水、二氧化碳的状态图

超临界流体的溶解(清洗)机理是:物质在超临界流体中的溶解度,受压力和温度的影响很大,可以利用升温、降压手段(或二者兼用)将超临界流体中所溶解的物质分离析出,达到分离提纯的目的(它兼有精馏和萃取2种作用)。例如在高压条件下,使超临界流体与物料接触,物料中的有效成分(即溶质)溶于超临界流体中(即萃取)。分离后降低溶有溶质的超临界流体的压力,使溶质析出。如果有效成分(溶质)不止一种,则采取逐级降压,可使多种溶质分步析出。在分离过程中没有相变,能耗低。其中,作为新的模具清洗技术,以物质的超临界流体状态为介质的清洗方式受到了重视(见图10)。

图10 超临界实验装置

对清洗实验品的评价(目视):通过超临界水的清洗实验,在模具平面的清洗效果比较明显,但是在分型面的效果不佳,附着物没有完全清除掉(见图11、12和13)。

1.8清洗胶清洗

以天然橡胶或者合成橡胶、氨基醇、补强材料、界面活性剂等为主要成分的乳化橡胶压附在模具表面,从而达到除去脏物的效果。

图11 清洗前表面状态

图12 清洗后表面状态

图13 试验片分型面部断面

采用清洗胶的方法是把天然橡胶、SBR作为聚合物,配合了氨基醇、乙二醇类、吸附剂以及有机过氧化物后进行混炼,然后把它压延成片状后贴附在胎胚表面直接进行硫化。

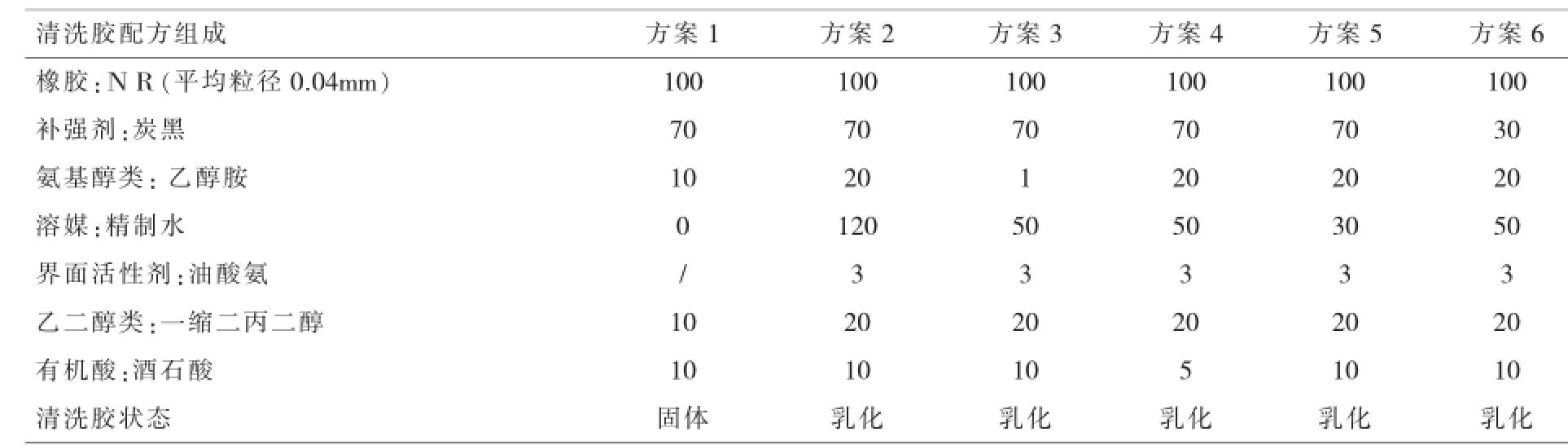

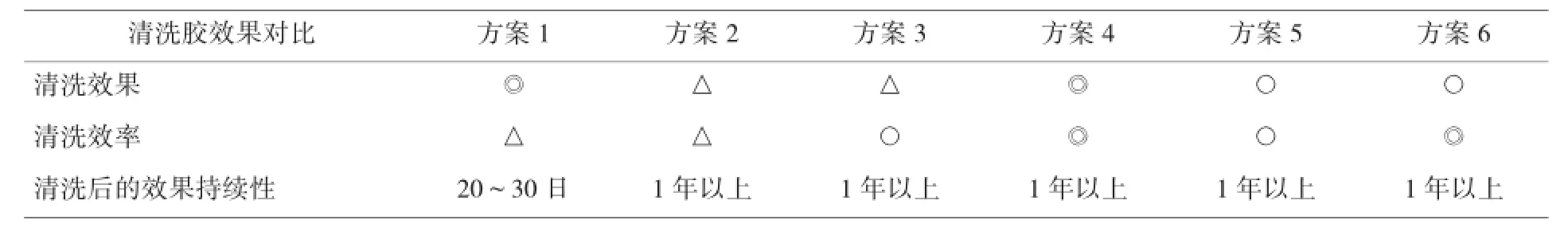

表1 清洗胶的配方

表2 清洗胶效果

从表1、表2可以看出,方案5的清洗效果和效率最佳。但是总体来讲,清洗胶在硫化模具上的使用效果不如玻璃粒子喷射清洗,并且该清洗部件适用于小型模具清洗,所以该方法无法适用于大型轮胎厂模具清洗。

2 结语

通过以上8种模具清洗方法探索,进行综合评价对比后,杭州朝阳橡胶有限公司的模具清洗采用玻璃粒子喷射清洗和干冰粒子喷射清洗2种。

玻璃粒子喷射清洗一般在模具拆卸下来之后进行分体清洗,对花纹块和花纹沟底等位置进行全方位清洗。

干冰粒子喷射清洗一般在硫化机上进行作业,对侧板、模套进行现场清洗,无需进行模具拆卸,两者相互互补进行。

10.13752/j.issn.1007-2217.2016.01.009

2015-09-09