天然气净化厂低压锅炉优化运行效果分析

2016-10-18田伟杰邓丽君

田伟杰,邓丽君

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

天然气净化厂低压锅炉优化运行效果分析

田伟杰,邓丽君

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

天然气净化厂低压锅炉系统为净化厂各个生产单元提供蒸汽,相关技术人员结合现场实际运行情况,不断研究锅炉在安全平稳运行前提下优化运行的方式方法。确保锅炉安全平稳运行,达到节约能耗和提高经济效益的目的。

现状分析;优化运行;节约能耗

锅炉房由5台卧式燃气型蒸汽锅炉组成,型号为WNS10-1.25-Q(见表1)。燃气型蒸汽锅炉工作原理如下:利用天然气做为气体燃料,在炉内燃烧释放热量,加热锅炉内的水,使其汽化产生蒸汽,供下游装置生产使用。

1 锅炉运行现状分析

1.1锅炉热损耗较高

锅炉热损耗主要表现在排烟损失,燃烧不完全热损失,锅炉散热等几个方面。若锅炉热损耗率大,蒸汽接受热量减少,而下游使用蒸汽参数(温度,压力)在固定范围内,则实际生产中需燃烧更多燃气来保障生产。热损耗无法消除,只能降低,因此降低各项热损失为研究重点之一。

1.2锅炉房温度高,导致控制柜故障频繁

由于锅炉控制柜温度高引起控制柜故障,锅炉频繁自停,在2008年的运行中,单台锅炉程控柜信息错误停炉次数每日高达5次,程控柜电气元件更换频繁,不仅给下游生产带来了较大的影响,而且使设备部件提前报废。最严重时出现Etamatic程序控制器由于温度过高电路板短路,测得控制柜内温度高达65℃,超过控制柜运行温度和电气元件最高温度(控制柜运行温度要求是0℃~60℃,电气元件运行的最高温度为40℃)。

1.3锅炉负荷较低

锅炉负荷代表产生蒸汽的能力,是锅炉运行重要指标。锅炉负荷较低时,蒸汽产生量小,上水消耗量较大,生产所需成本较高。

1.4锅炉燃烧效率较低

锅炉运行中,每年消耗燃料气量较大,所需费用较高。若燃料气未完全燃烧,则燃烧过程中燃气消耗量增加,成本提高,燃气利用率降低。

表1 锅炉相关参数表

2 锅炉运行优化实施

2.1降低锅炉热损失

2.1.1现场实施锅炉最优化运行中,理想状态为燃料气燃烧产生的热量,全部由蒸汽使用。因此,若提高锅炉燃气热量利用率,则必须降低锅炉热损耗。

热损耗主要由排烟损失以及设备热传导损失等组成。提高锅炉燃烧效率,则可减少CO,NO等气体带走的不必要热量损失。减少设备热传导的热量,则通过制作锅炉保温层达到。锅炉燃烧室重新制作防火墙,外部重新包隔热层,选用具有密度小、高温下微膨胀性、不易产生裂纹和良好整体密封性的新型耐火材料,解决因锅炉热损失大、造成环境温度高的问题。

(1)前烟箱保温制作:燃烧器制作模具现浇TLCII轻质浇注料,24 h脱模后对衬里进行养护,雾湿养护24 h以上。内衬改为TDC-I重质耐火浇注料,支模浇注,24 h脱模后雾湿养护24 h。

(2)炉身保温制作:将80 mm厚的岩棉板改为两层含锆纤维毯,纤维毯之间采用高温黏结剂粘贴,粘贴完毕验收合格后,用不锈钢板封闭,刷四遍高温油漆。

(3)后烟箱保温制作:耐火衬里内应有骨架,骨架采用Φ10 mm的Cr25Ni20耐热不锈钢筋绑扎成方格网,间距为100×100绑扎牢固(耐热钢筋预先用黑胶布包裹一层),待验收合格后进行衬里支模浇注,24 h后脱模,雾湿养护24 h。外保温采用含锆纤维毯粘贴,纤维毯之间采用高温黏结剂粘贴。

2.1.2运行测试2011、2012年对5台锅炉房各锅炉保温进行了制作,保温改造后对每台进行测试,并对锅炉炉头、炉侧、后烟箱表面温度进行检测,改造前后锅炉体表温度变化(见表2)。

从表2可以看出,锅炉保温改造后,炉体温度降温效果显著,特别是后烟箱炉壁温度降低100℃,降温效果明显。同时环境温度降低至40℃以下,保障了锅炉平稳运行。

2.2提高锅炉负荷

锅炉负荷的调节,主要通过燃烧器进行。因此,燃烧器检修为每年工作的重点,分为燃烧器零部件检查及燃烧器相关程序调试工作。零部件检查主要针对燃烧器主体,配件及控制系统中的电气元件,电路等,将不合格的电气元件进行更换,检查电路接线是否正确,梳理零乱电路。燃烧器相关程序调试工作主要针对控制系统各项程序,对燃烧器运行中出现的故障进行分析,查出原因排除故障,修复程序中漏洞。

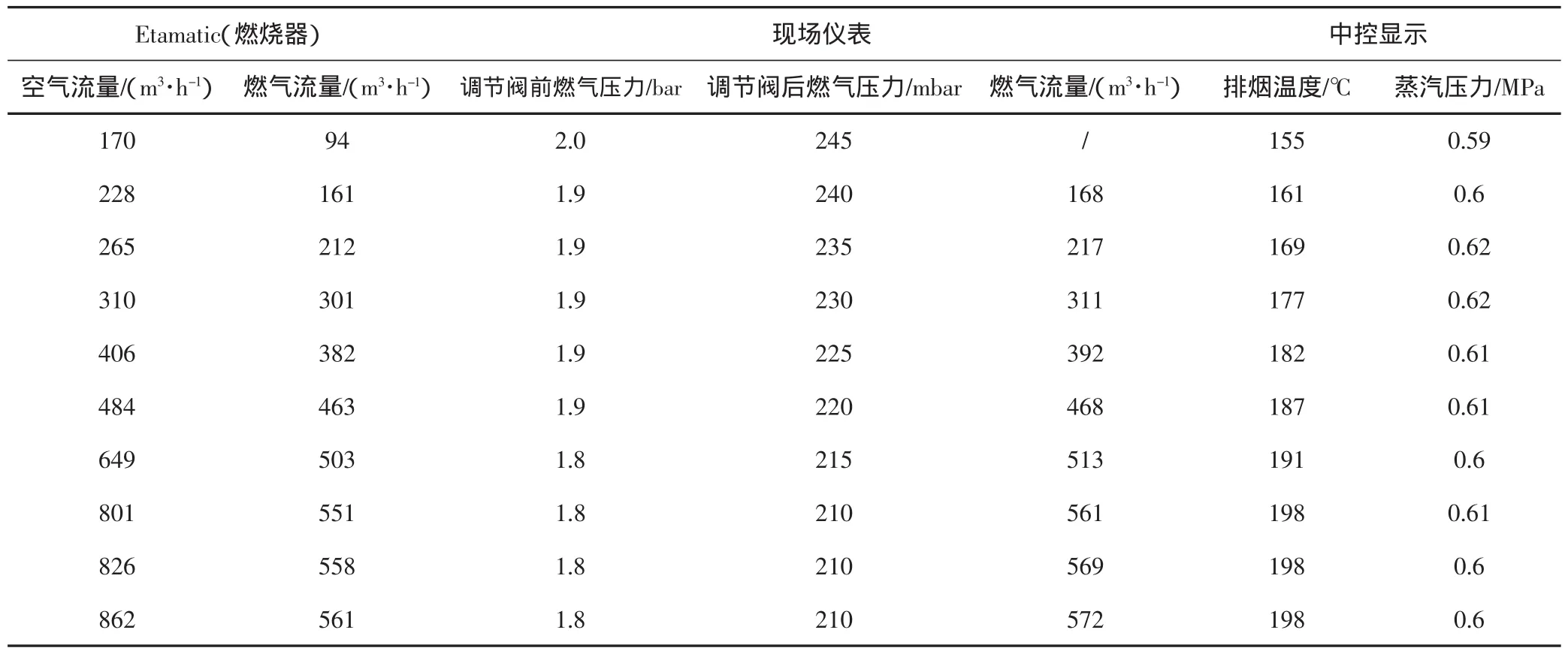

燃烧器调试方法:测定一定燃气流量下对应空气流量,监测控制柜,中控及现场仪表的显示情况,确保各项均正常;测定不同燃气流量下,完全燃烧时所需空气流量以及燃气压力(见表3)。

表3 3#锅炉燃烧器调试相关参数

燃烧器空气最小位置122,燃烧器燃气压力高开关300 mbar;

燃烧器燃气最小位置88,燃烧器燃气压力低开关125 mbar;

燃烧器空气最大位置871,燃烧器空气压力低开关30 mbar。

以3#锅炉为例,在调试过程中,每台燃烧器风门开度值比前一次都有所增加,但是开度增加幅度较小,当负荷达到70%时,燃烧器供风量严重不足,负荷很难继续上调。经研究发现,3#锅炉鼓风机进风口过滤网较脏,被灰尘阻塞影响空气进入,而其他锅炉鼓风机也存在类似现象。将过滤网进行清洗后,增加进风量,单台锅炉运行负荷较燃烧器调试后有所提高。

2.3提高锅炉燃烧效率

提高锅炉燃烧效率,保障燃料气完全燃烧,既可预防烟气中不完全燃烧产生的CO,NO等气体,也可防止炉内由于不完全燃烧产生积炭影响锅炉安全运行,在安全环保的基础上,节约燃料气,提高经济效益。

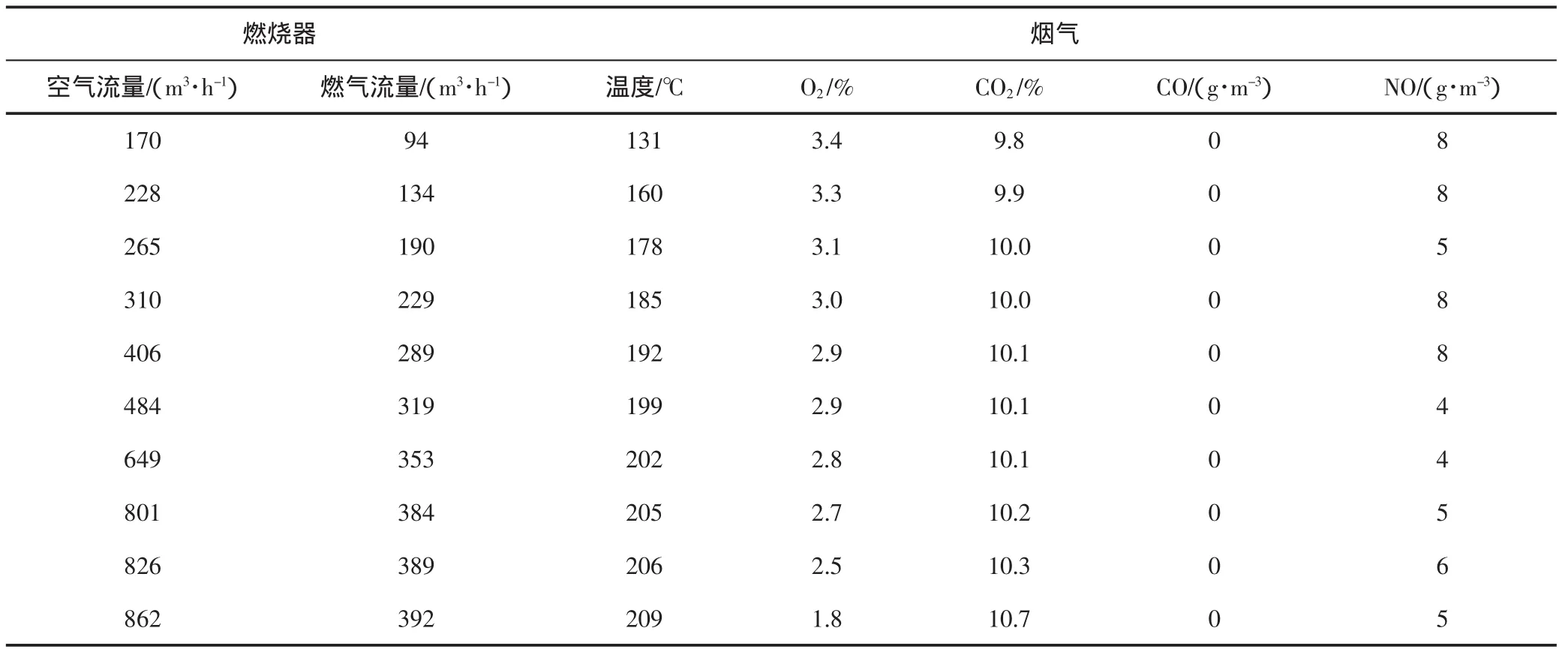

良好的配风比是燃料气完全燃烧的有效保障。燃烧器调试过程中,不同空气流量及对应燃气流量燃烧下,测定其烟气成分,其中CO,NO含量越低,则燃料气燃烧越完全。以3#锅炉为例,通过测定燃烧器调试过程中不同工况下烟气成分,确定燃料气完全燃烧时的最佳配风比(见表4)。

表4 3#锅炉烟气含量表

3 运行效果分析

3.1提高运行负荷,节水效果明显

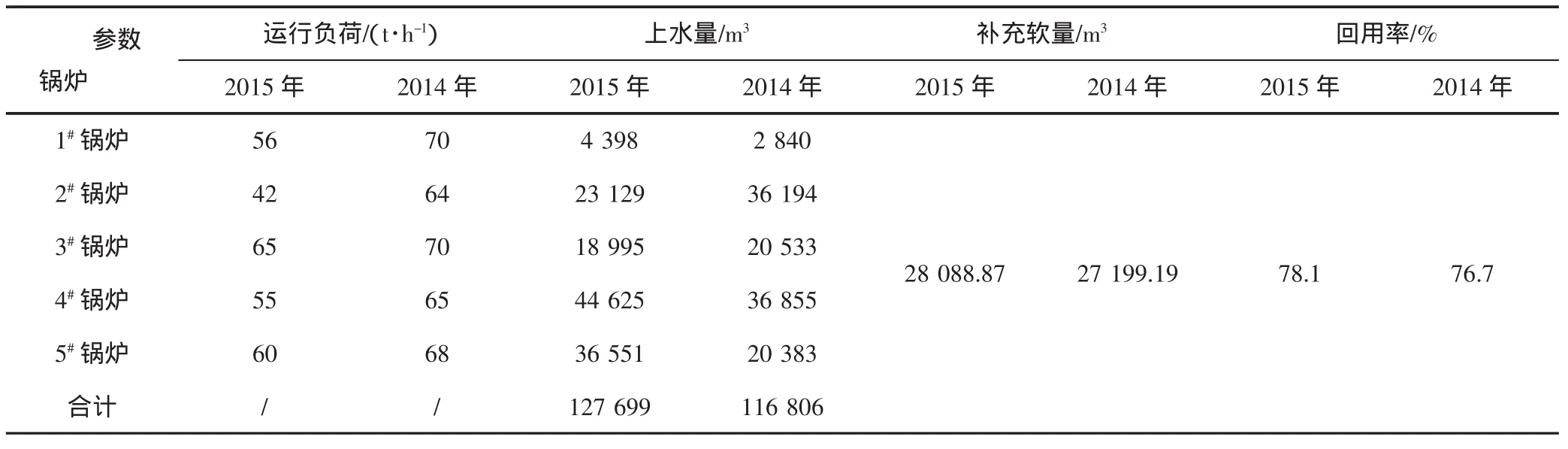

通过对锅炉进行技改调试后,1#锅炉房各台锅炉均安全平稳运行,为下游装置提供蒸汽及伴热蒸汽。对于2015年与2014年3#、4#锅炉全年运行情况进行统计(见表5)。

表5 锅炉总体参数汇总表

通过优化运行,锅炉运行负荷有所提高。同时2015年蒸汽回用率也有所提高,由2014年的76.7%提高到78.1%。2015年较2014年节约软水量127 699×(78.1%-76.7%)=1 788 m3,节水效果明显。

3.2锅炉热损失降低,节约燃料气量

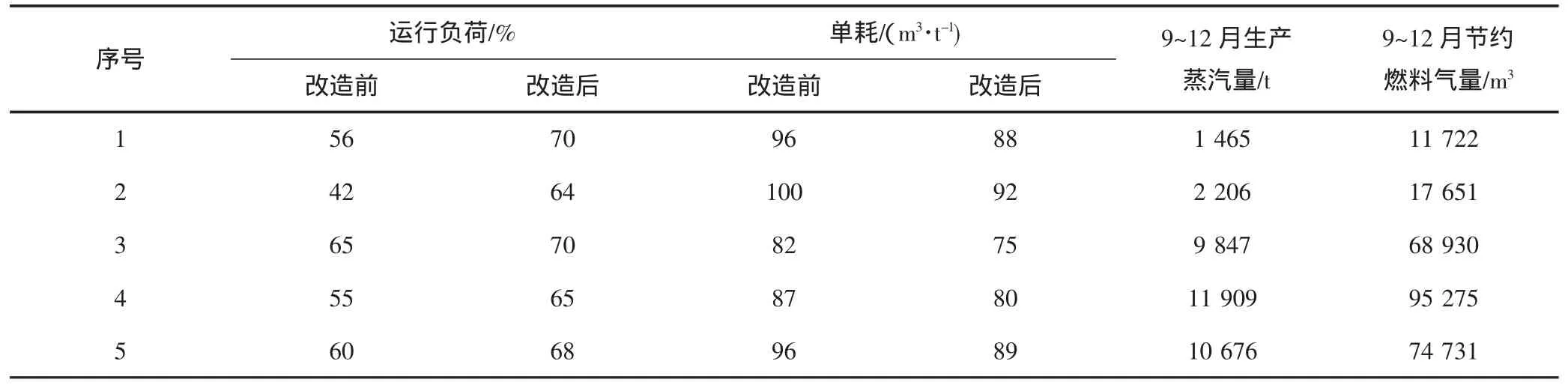

通过锅炉保温改造燃烧器调试,5台锅炉锅炉热损失大大降低。同时锅炉单耗有所降低。具体情况(见表6)。

从表6看出,锅炉保温改造后,运行负荷有所提高,尤其是锅炉运行单耗,有了一定的提高。计算出节约燃料气量为:(改造前单耗-改造后单耗)×生产蒸汽量。9~12月1号锅炉房节约燃料气量26.831×104m3,估算每年可节约燃料气量78×104m3。

3.3锅炉稳定性增强,降低运行成本

锅炉保温改造后,锅炉壁温度降低,环境温度大大降低。锅炉保温改造前,每台锅炉平均每年出现一次控制器损坏,并需对控制器及相关零件进行更换,单台锅炉由于维护更换控制器需15万元/年,维护成本较高。锅炉保温改造后,5台锅炉均未出现控制器烧毁现象。以此计算每年可节约维护成本15×5=75万元。

表6 锅炉保温改造前后能耗情况

4 结语

在保障锅炉安全平稳运行的前提下,针对节能节耗,从提高经济性出发,对锅炉进行技改,维保等项目后,锅炉处于高负荷,高效率,低损耗的运行状态。

(1)通过优化运行,提高单台锅炉运行负荷,凝结水利用率提高,达到节约补充软水的目的。

(2)通过对5台锅炉保温进行重新制作,降低了锅炉热损失,效果明显。单台锅炉运行单耗有所降低,每年可节约燃料气量78×104m3,降低了工厂运行成本。

(3)锅炉保温改造后,5台锅炉均未出现控制器烧毁现象。1#锅炉房由于环境温度高引起控制柜故障停炉得以解决。节约了维护成本。

[1]杨新荣.锅炉运行的优化调整[J].电力设备,2007,8(4):73-76.

[2]姚尧.锅炉运行优化方法及应用[J].华北电力技术,2008,(1):27-31.

[3]魏亮.燃烧锅炉运行优化调整综述[J].锅炉技术,2011,(2):58-61.

TE963

A

1673-5285(2016)09-0141-04

10.3969/j.issn.1673-5285.2016.09.034

2016-07-30