磺化硅胶催化合成苯甲酸异戊酯的研究

2016-10-18任建林

任建林

(宁夏大学化学化工学院,宁夏银川750021)

磺化硅胶催化合成苯甲酸异戊酯的研究

任建林

(宁夏大学化学化工学院,宁夏银川750021)

磺化硅胶是一种以化学键键合而成,性能稳定的固体酸催化剂。以磺化硅胶为催化剂,苯甲酸和异戊醇为原料合成了苯甲酸异戊酯,并获得了最佳合成条件:n(苯甲酸):n(异戊醇)=1:1.5,催化剂用量为反应物总质量的0.6%,回流时间为60 min,反应酯化率可达97.6%,催化剂重复使用5次后的酯化率仍达73.5%以上。磺化硅胶对合成苯甲酸异戊酯具有良好的催化活性。

固体酸催化剂;磺化硅胶;催化;苯甲酸异戊酯

苯甲酸异戊酯是一种重要的工业溶剂和合成香料,可用作油脂、树脂等的溶剂和香料的原料;在日化香精配方中,用以调配东方型香精等,在三叶草、兰花等香型香精中作为可定香剂[1]。制备苯甲酸异戊酯最常见的催化剂是浓硫酸,尽管浓硫酸是一种价格低廉的均相催化剂,活性高,但是存在着副产物多,腐蚀设备,后处理麻烦等缺点[2]。因此,寻求高效环保的新型催化剂已成为现代化工生产的重要目标之一。

固体酸催化酯化反应有很大的优越性。其不仅催化活性强,而且与反应物处于不同相,后处理简单,能够回收并且重复使用。目前,合成苯甲酸异戊酯的固体酸催化剂主要有氯化铁[3]、硫酸铁[4]、硫酸钛[5]及Ti(SO4)2/SiO2[6]等。这些催化剂在一定程度上解决了液体酸的缺憾,但这些固体酸大多是无机盐或通过物理吸附得到的,催化性质不稳定,重复利用率低;并且存在着价格偏高、酸强度较低等不足。近几年,由于磺化硅胶具有制备成本低、性质稳定、无毒、回收容易等优点,尤其是该固体酸以化学键键合的特点,引起了化学研究者的广泛关注[7-10]。本文以磺化硅胶为催化剂,苯甲酸和异戊醇为原料,合成了苯甲酸异戊酯,并考察了磺化硅胶用量、原料配比、回流时间以及催化剂的重复使用次数对酯化率的影响,确定了最佳合成条件。

1 实验部分

1.1主要仪器和试剂

FTIR-8400傅里叶红外光谱仪,日本岛津公司;ZWA-J型阿贝折射仪,上海光学仪器厂;三口瓶;温度计;蒸馏瓶;回流冷凝管;恒压漏斗;分液漏斗;搅拌器;电热套;碱式滴定管。

硅胶(200目~300目);氯磺酸;冰醋酸;正丁醇;氢氧化钠均为分析纯,国药化学试剂有限公司。

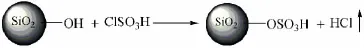

1.2催化剂的制备

在装有恒压漏斗的三口瓶中,加入60 g的硅胶,将24 mL氯磺酸加入恒压漏斗中,连接尾气吸收装置,以NaOH溶液为吸收液,逐滴加入氯磺酸,边滴加边振荡,30 min后滴加结束,即得白色的磺化硅胶(SSA)。冷却,密封保存,备用(见图1)。

图1 磺化硅胶的制备原理

1.3苯甲酸异戊酯的合成(见图2)

在装有温度计、搅拌器及带有分水器的回流冷凝管的三口烧瓶中,加入0.05 mol苯甲酸,一定量的异戊醇以及SSA催化剂,以4 mL异戊醇为带水剂,搅拌均匀后,用0.1 mol/L的NaOH溶液测定混合液的起始酸值。加热搅拌回流一定时间后,冷却,用0.01 mol/L的NaOH溶液测定混合液的结束酸值,计算酯化率(酯化率按GB1668-81方法测定)。反应结束后,滤去催化剂,减压蒸馏,收集(110~120)℃/2.66 kPa的馏分,得无色透明液体。对所得产品进行红外表征,并测定折光率。

图2 苯甲酸异戊酯的合成原理

2 结果与讨论

2.1酸醇摩尔比对酯化率的影响

固定苯甲酸用量6.1 g(0.05 mol),催化剂用量为反应物总质量的0.4%,带水剂用量为4 mL,在140℃~146℃下加热回流45 min,改变酸醇摩尔比,考察酸醇摩尔比对酯化率的影响,结果(见图3)。

图3 酸醇摩尔比对酯化率的影响

从图3可知,随着醇用量的增加,酯化率呈增大趋势。当酸醇比为1:1.5时,其酯化率最高,为86.3%。继续增大醇的用量时,酯化率反而下降。这是由于增加异戊醇的用量,可以提高苯甲酸的转化率,从而增大酯化率;但当异戊醇的量过大时,体系催化剂的浓度相对减小,从而降低了反应速率,使反应达到平衡所需时间变长,酯化率降低[10]。所以取最佳酸醇比为1:1.5。

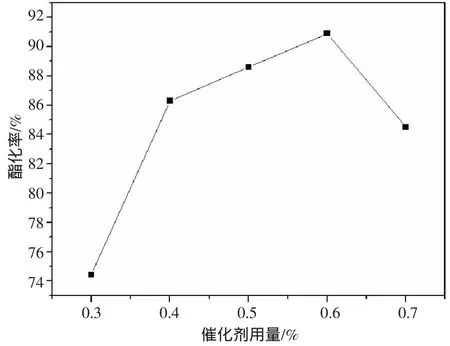

2.2催化剂用量对酯化率的影响

固定苯甲酸用量为6.1 g(0.05 mol),酸醇摩尔比为1:1.5,带水剂用量为4 mL,在140℃~146℃条件下加热回流45 min,改变催化剂用量,考察催化剂用量对酯化率的影响,结果(见图4)。

从图4中可以看出,随着催化剂用量的增加,酯化率呈增大趋势。当催化剂用量为反应物总质量的0.6%时,酯化率为90.9%。而当继续增大催化剂用量时,酯化率反而有所下降。这是由于当催化剂用量过低时,不能为反应提供足够的活性中心,酯化率较低[11];但当磺化硅胶超过一定量(即在溶液中达到一定浓度)时,由于体系中存在水量有限,不利于其解离出H+[12],酯化率下降。所以取催化剂用量为反应物总质量的0.6%较为适宜。

图4 催化剂用量对酯化率的影响

2.3反应时间对酯化率的影响

固定苯甲酸用量为6.1 g(0.05 mol),酸醇摩尔比为1:1.5,催化剂用量为反应物总质量的0.6%,带水剂用量为4 mL,在140℃~146℃下加热回流,改变回流时间,考察反应时间对酯化率的影响,结果(见图5)。

图5 反应时间对酯化率的影响

由图5可知,随着反应时间的增加,酯化率呈增大趋势,当反应时间为30 min和45 min时酯化反应没有完全进行,当反应时间为60 min时,酯化率达到最高,反应较完全。当反应时间继续延长到60 min以后,酯化率下降而反应体系的温度随反应时间的延长却逐渐上升,体系的色泽也逐渐加深,由淡黄色变为棕黄色,这说明随着反应时间的延长使副反应增多[12]。所以,确定最佳的反应回流时间为60 min。

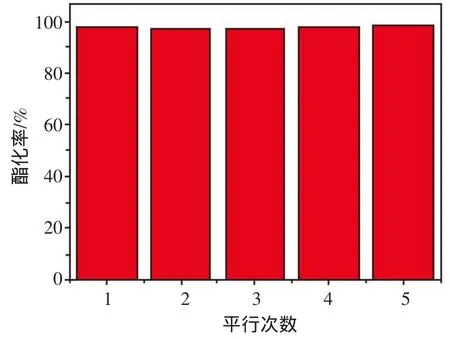

2.4最佳条件下的平行实验

根据确定的最佳条件,固定酸醇摩尔比为1:1.5,催化剂用量为反应物总质量的0.6%,带水剂4 mL,在140℃~146℃下加热回流60 min,在此条件下进行了5组平行实验,结果(见图6)。

图6 最佳条件下的重复实验

从图6可知,5组实验的酯化率基本保持不变,说明由单因素法所得到的最佳反应条件是稳定可靠的。

2.5催化剂的重复使用实验

图7 优化条件下催化剂的重复使用实验

由于磺化硅胶是固体酸不溶于有机反应体系,所以很容易通过过滤分离得到催化剂。在上述最佳反应条件下回收的催化剂经无水乙醇洗涤,在100℃下干燥2.0 h使其活化后方可重复使用,结果(见图7)。

由图7可以看出,这种催化剂在使用了5次后仍然具有很好的催化作用,酯化率为73.5%。说明该催化剂具有很好的重复利用性,是一种高效优良的催化剂。而酯化率降低的原因可能是催化剂表面吸附了有机物,一定量的活性中心被覆盖造成的。

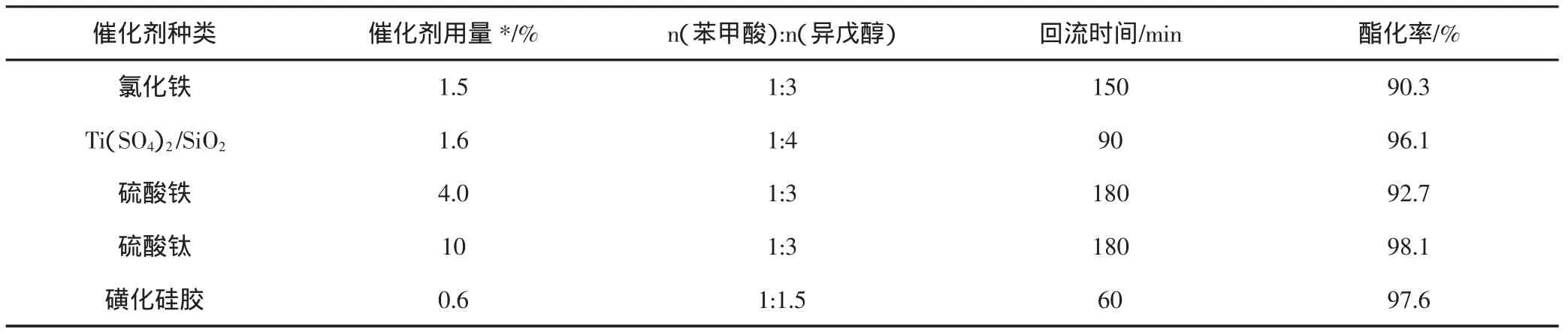

2.6不同催化剂催化性能的比较

文献报道的用于合成苯甲酸异戊酯的固体酸催化剂较多,氯化铁[3]、硫酸铁[4]、硫酸钛[5]和Ti(SO4)2/SiO2[6]作催化剂合成苯甲酸异戊酯的实验结果(见表1)。

从表1可以看出,用不同的催化剂制备苯甲酸异戊酯,反应条件和酯化率有较大差异。与磺化硅胶相比,氯化铁和Ti(SO4)2/SiO2虽然催化活性较高,但所需时间较长;硫酸铁和硫酸钛催化反应的酯化率较高,但用其反应时间长且催化剂用量大。另外,这几种固体酸催化剂是不易回收重复使用,造成较大浪费。而磺化硅胶制备较简便,催化效果好,并且可以多次重复使用,充分显示了它的优越性。所以综合比较磺化硅胶是合成苯甲酸异戊酯的优良催化剂。

表1 不同催化剂和反应条件下合成苯甲酸异戊酯的比较

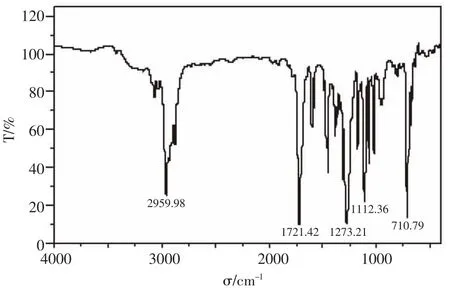

2.7苯甲酸异戊酯的红外光谱图

实验所得的产品为无色透明液体,测得产品的折光率nD20为1.495 1,与苯甲酸异戊酯的文献值[4](nD20=1.495 0~1.496 0)相符。所得产品的红外光谱图(见图8),其主要特征峰为:1 721.42 cm-1(酯C=O伸缩振动),1 273.21 cm-1、1 112.36 cm-1(C-O-C伸缩振动),2 872.72 cm-1、2 959.98 cm-1(-CH2-伸缩振动),710.79 cm-1(-CH-伸缩振动),羰基和醇羟基的峰消失,呈现酯基的特征峰,这与苯甲酸异戊酯的标准谱图一致。证明所得产品即为苯甲酸异戊酯。

图8 苯甲酸异戊酯的红外光谱图

3 结语

(1)以磺化硅胶为催化剂催化合成苯甲酸异戊酯的最佳反应条件为:催化剂质量占反应物总质量的0.6%,n(苯甲酸):n(异戊醇)=1:1.5,反应时间60 min,反应温度140℃~146℃,酯化率达97.6%。催化剂重复使用5次后酯化率仍为73.5%,具有良好的重复使用性。此外,反应以异戊醇为带水剂,简化了实验操作。

(2)将固体酸催化剂磺化硅胶用于催化合成苯甲酸异戊酯,具有催化活性高、制备简单、用量少等特点,并且这种催化剂不溶于有机体系中,容易与产品分离,后处理简便,重复使用性良好,是一种环境友好的催化剂,具有良好的应用前景。

[1]文瑞明.香料香精手册[M].长沙:湖南科学技术出版社,2000:307-308.

[2]陈洁,蒋剑春,徐俊明.催化酯化反应中固体酸催化剂研究进展[J].精细石油化工进展,2009,3(10):32-33.

[3]张红,林少平.氯化铁催化合成苯甲酸异戊酯的研究[J].广东药学院学报,2001,17(1):8-9.

[4]刘新河.硫酸铁水合物催化合成苯甲酸异戊酯[J].吉林化工学院学报,2000,17(2):15-18.

[5]邓斌,李国强,胡正水.硫酸钛催化合成苯甲酸异戊酯绿色新工艺[J].宝鸡文理学院学报(自然科学版),2003,23(1):30-32.

[6]张富捐,张红亭,张翔宇.Ti(SO4)2/SiO2催化合成苯甲酸异戊酯[J].工业催化,2004,12(11):24-26.

[7]WU Hui.Stereoselective synthesis of β-amino ketones via direct Mannich-type reaction catalyzed silica sulfuric acid[J].Tetrahedron,2007,632,404-240.

[8]蔡磊,刘万毅,李冰,等.磺化硅胶催化水杨酸O-酰化反应的研究[J].化学世界,2009,4(3):225-227.

[9]李冰,马峰,李立强,等.磺化硅胶催化合成2-叔丁基对甲基酚[J].精细石油化工,2008,25(6):15-17.

[10]马峰,李立强,刘万毅.磺化硅胶催化合成苯甲酸酯[J].精细石油化工,2010,27(1):5-7.

[11]李冰,沈丹,李婷,等.磺化硅胶催化合成乙酸正丁酯的研究[J].广东化工,2013,41(22):80-83.

[12]李冰,马晶晶,李婷,等.磺化硅胶催化合成乙酸系列酯的研究[J].广州化工,2013,40(21):10-12.

Preparation of isopentyl benzoate with silica sulfuric acid as catalyst

REN Jianlin

(College of Chemistry and Chemical Engineering of Ningxia University,Yinchuan Ningxia 750021,China)

Silica sulfuric acid(SSA)is a kind of solid acid catalyst with chemical bonding and stable performance.In this paper,isopentyl benzoate is synthetized with SSA as catalyst. The influences of catalyst's dosage,the molar ratio of alcohol with acid,the reaction time and reused times for catalyst were investigated.The results indicated that the optimal reactions conditions are as follows.When the molar ratio of benzoic acid to isoamylol is 1:1.5,the quality of the catalyst to total material is 0.6%,the reaction time is 60 min,the esterification rate is up to 97.6%.What's more,when the catalyst was reused after 5 times,the esterification rate was still up to 73.5%.SSA shows good catalytic activity for the isopentyl benzoate.

solid acid catalyst;silica sulfuric acid;catalyze;isopentyl benzoate

TQ225.24

A

1673-5285(2016)09-0121-04

10.3969/j.issn.1673-5285.2016.09.029

2016-07-25

宁夏自然科学基金,项目编号:NZ15015。