基于EDEM的小区育种小麦脱粒装置作业参数仿真研究

2016-10-18李兴凯韩正晟高爱民魏丽娟

李兴凯,韩正晟,戴 飞,高爱民,魏丽娟

(甘肃农业大学工学院, 甘肃 兰州 730070)

基于EDEM的小区育种小麦脱粒装置作业参数仿真研究

李兴凯,韩正晟,戴飞,高爱民,魏丽娟

(甘肃农业大学工学院, 甘肃 兰州 730070)

为获得小区育种小麦脱粒装置最佳脱输性能参数,减少籽粒在装置内的滞留,提高育种试验数据的可靠性,在不考虑脱粒破碎的情况下,利用离散元软件EDEM对脱粒装置内小麦籽粒和短茎秆混合物料的运动过程进行模拟,为优化脱粒装置工作参数,进一步降低籽粒在脱粒装置内的残留率,分析研究了脱粒物料中单个抛出籽粒、抛出茎秆及滞留籽粒的速度、位移随时间的变化规律,并对脱粒装置内的物料流进行了仿真试验。仿真结果表明,当滚筒转速为1 600 r·min-1,喂入量为0.3 kg·s-1,脱粒间隙为8 mm,装置内籽粒残留率最小,并按照该最优组合作业参数对脱粒装置进行试验验证,结果表明,仿真试验和室内试验结果基本一致。因此,利用EDEM对脱粒装置的工作参数进行优化是可行的,为脱粒装置的研究和改进设计提供参考。

小区育种小麦;脱粒装置;离散元软件EDEM;作业参数;仿真试验

田间育种是人类粮食安全保障的必要手段,同时也是一个耗费巨大劳力和财力的农业系统工程,实现育种机械化可以成百倍地提高育种工作效率、节省投资、缩短育种周期[1]。田间小区收获是育种试验获得正确试验结果的重要环节。目前我国小区育种收获仍以人工收割、普通脱粒机脱粒的方式为主,收获期较长,贻误农时,间接损失大;育种脱粒机内部清理困难,种子残留量大,易造成种子混杂,是导致育种试验数据失真的关键问题所在[2-4]。纵轴流锥型滚筒脱粒装置是4GX-100型小区育种收获机的核心部件,其主要工作参数直接影响作业机田间育种收获试验结果。由于小麦脱粒物料在脱粒滚筒内运动的复杂性和不规律性,其运动过程很难用传统的方法进行测定,而模拟农业物料及其内部个体籽粒在脱粒滚筒内的运动过程,为研究降低小区育种收获机脱粒装置罩壳内脱粒物料滞种率提供参考。

自20世纪90年代开始,离散单元法的不断应用和EDEM软件的出现,为模拟研究农业散体物料与农机工作部件的相互作用及散体物料流动问题的研究提供了新的手段[5]。Sakaguchi等建立了糙米和稻谷的离散元模型,采用离散元法对物料的振动分离过程进行仿真研究[6];俞良群等利用离散单元法研究了筒仓装卸料过程中的力场和速度场,并通过物理实验测试了卸料过程中仓筒所受的法向力以及物料流动方式,证明了离散单元法用于筒仓物料研究的可行性[7];于建群等以组合内窝孔精密排种器为研究对象,利用离散单元法分析排种器的运动过程和清种性能,并将仿真结果与试验结果进行了对比,两者数值较相近、变化较一致[8]。

本文以小区育种小麦收获机的脱粒装置为研究对象,在不考虑破碎的情况下,利用离散单元法对脱粒装置内部的物料流进行模拟分析,同时对影响育种试验数据可靠性的主要工作参数进行优化,并对仿真优化结果进行试验验证,以期证明采用离散元法分析该脱粒系统的可行性,为小区育种小麦纵轴流锥型滚筒脱粒装置的研究和优化设计提供新方法。

1 脱粒装置结构及工作原理

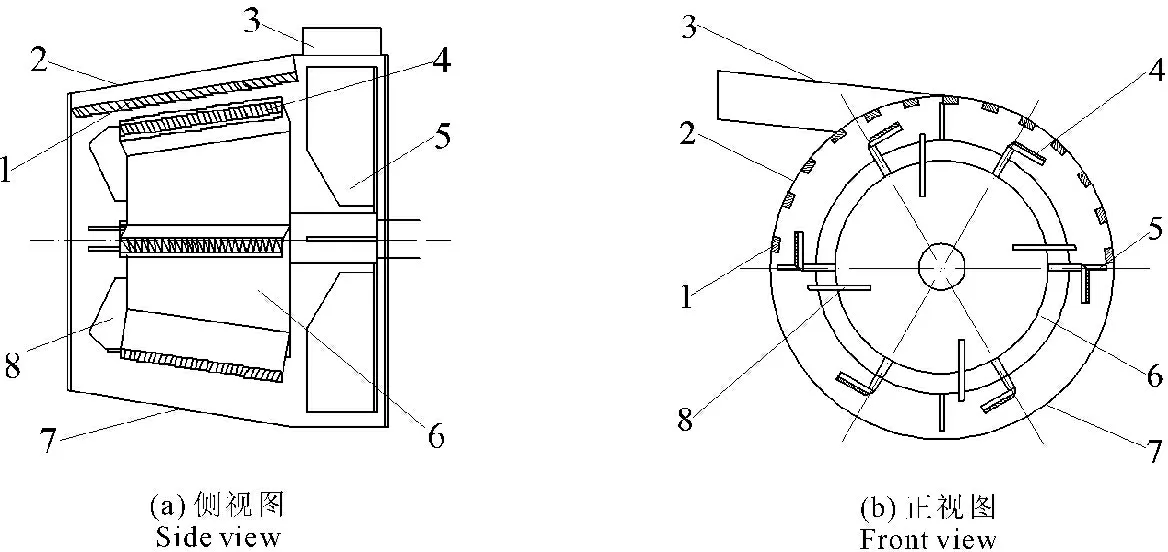

纵轴流锥型滚筒脱粒装置结构如图1所示,由锥型脱粒滚筒、短纹杆-板齿脱粒元件、带有纹杆的上罩壳、光滑下罩壳及扬谷器组成[9]。由于该脱粒装置结构适用于半喂入式4GX-100型小区育种小麦收获机,因此,该装置作业是将成熟、饱满、易脱粒的小麦穗头在锥型滚筒喂入导板的作用下快速进入脱粒装置内部。在锥型脱粒滚筒外部设有与其相配合使用的外罩壳,为增强装置的脱粒能力,上罩壳安装有数根螺纹杆;下罩壳内部光滑,便于脱粒物料的输送及装置内部的清机。锥型滚筒后端部设有扬谷器,利用扬谷器高速旋转的风扇叶片将脱粒混合物料从扬升管道抛出。

该脱粒装置整体结构紧凑,脱粒混合物料在装置内做旋转运动的同时又有轴向后输,脱粒作用柔和、脱粒能力强且罩壳内籽粒残留率小,应用颗粒流理论对其内部脱粒物料运动过程仿真是一个很好的尝试。

注: 1.罩壳纹杆; 2.上罩壳; 3.扬升管道; 4.短纹杆-板齿; 5.扬谷器; 6.锥型脱粒滚筒; 7.下罩壳; 8.喂入导板

Note: 1. Cover rasp bar; 2. Top cover; 3. Lift pipeline; 4. Short rasp bar-tooth; 5. Winnower; 6. Conical threshing cylinder; 7. Under cover; 8. Feeding guide plate

图1纵轴流锥型滚筒脱粒装置结构图

Fig.1Structure of the longitudinal axial conical cylinder of the threshing device

2 脱粒装置及物料流离散元模型

2.1脱粒装置模型

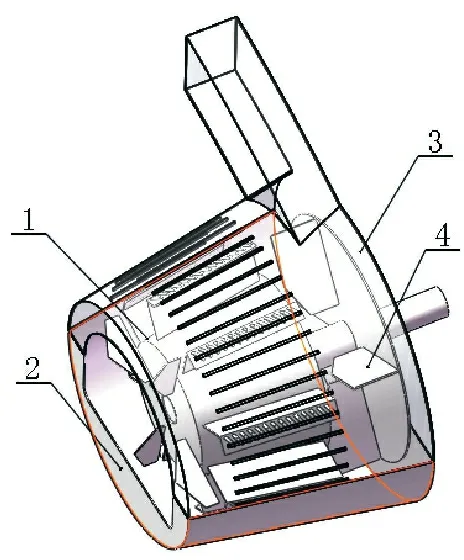

利用SolidWorks软件建立脱粒装置的三维结构模型,保存为.igs格式导入到EDEM软件中进行仿真设置。为了便于仿真分析,将散体混合物料运动过程中与脱粒装置接触无关的部件进行简化,简化后脱粒装置的三维模型如图2所示。其中锥型滚筒小端面直径为220 mm、大端面直径为300 mm、长度为210 mm、滚筒锥角为13°,滚筒圆周面上均布设有8组短纹杆-板齿,板齿长度为150 mm,扬谷器与脱粒滚筒同轴相连,外罩壳大端设有扬升管道,管道口尺寸为160 mm×100 mm。

注:1.脱粒滚筒; 2.下罩壳; 3.上罩壳; 4.扬谷器

Note: 1. Threshing cylinder; 2. Under cover; 3. Top cover; 4. Winnower

图2脱粒装置三维模型

Fig.23-D model of the threshing device

2.2颗粒模型

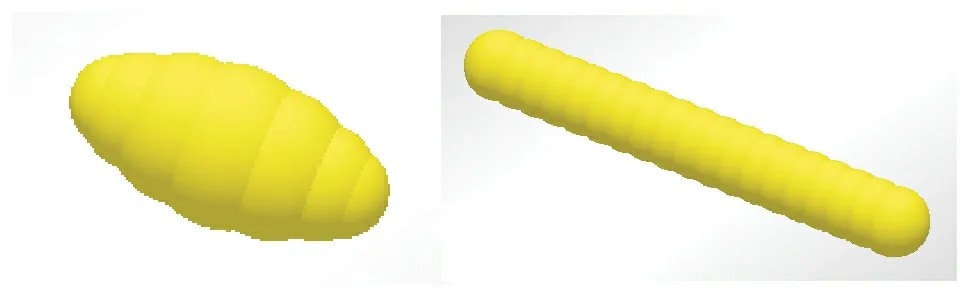

在不考虑小麦穗头破碎过程的情况下,脱粒装置内的农业混合物料主要表现为籽粒、短茎秆和颖壳,而罩壳内部的滞留主要以小麦育种籽粒与短茎秆为主,且为便于模拟和提高计算效率,颗粒模型的建立仅考虑小麦籽粒和短茎秆,而不考虑其它杂余。小麦籽粒模型根据甘肃省农科院提供的陇春23号建立,随机选取100颗饱满、无损伤、无虫害籽粒,用游标卡尺测定三轴径尺寸,取其平均值。经测定,小麦籽粒平均几何尺寸:长为7.52 mm、宽为3.54 mm、高为3.48 mm。

小麦籽粒表面光滑、流动性好,故可将小麦籽粒简化为具有同体性质的均匀线弹性材料,其形状简化为椭球体[10]。同样选择100个短茎秆测量其实际尺寸,并计算平均值,小麦短茎秆圆柱体几何尺寸:长为22 mm,外径为3 mm,内径为2 mm。由于离散元的颗粒模型只能通过一个个球颗粒聚合的方法生成,建立如图3所示的颗粒离散元模型。根据物料的机械特性和实际情况,籽粒、短茎秆和脱粒装置(钢)的物理参数如表1所示[11]。

图3颗粒离散元模型

Fig.3Discrete element model of particals

2.3仿真参数的选择

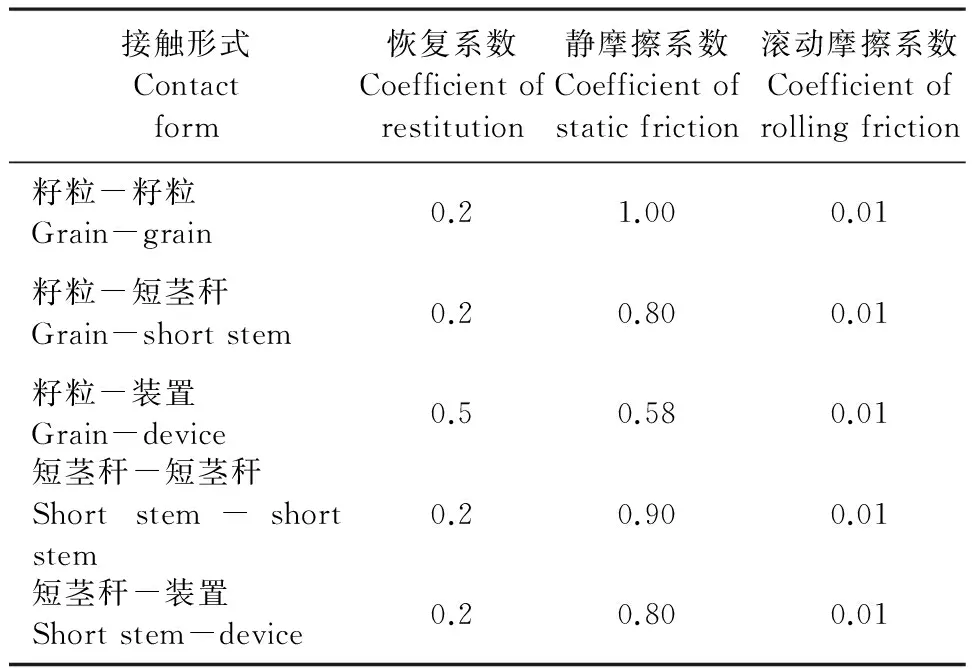

接触模型是离散单元法的重要基础,其实质就是准静态下颗粒固体的接触力学弹塑性分析结果[12]。对于不同的仿真对象,须选择不同的接触模型。由于脱粒混合物料的主要成分小麦籽粒近似椭球形,颗粒表面没有粘附力,所以选择Hertz-Mindlin无滑动接触模型作为物料在脱粒装置内运动的接触模型[13]。根据接触方式的不同,在离散元中有硬接触颗粒和软接触颗粒两种。离散单元法是把离散体看做具有一定形状和质量的离散颗粒单元的集合,为了便于分析,在建立模型时将颗粒假设为刚性体,颗粒之间接触为点接触,刚性离散颗粒在接触点处允许发生一定的重叠量,这种接触方式所表现出的是软颗粒接触模型[14]。各材料之间的恢复系数、静摩擦系数和滚动摩擦系数设置如表2所示[15]。

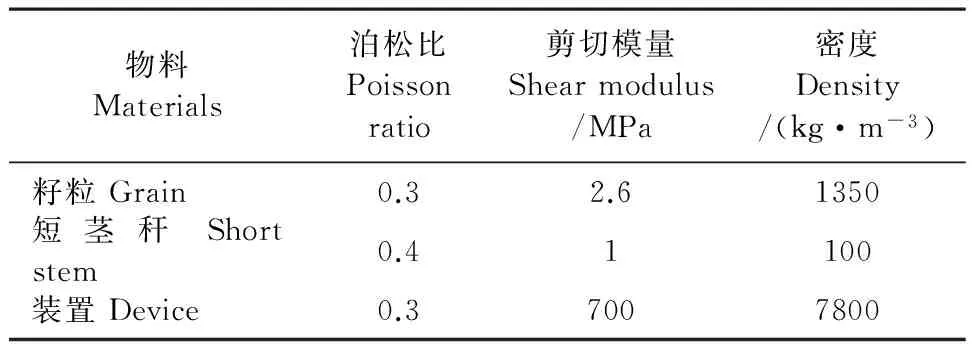

表1 物料及脱粒装置的力学特性

表2 相互作用参数

设置好几何体模型、颗粒模型各项参数后,需定义几何体的运动特性和颗粒工厂。根据脱粒滚筒的实际运动特征,设定其在仿真过程中为线性旋转运动(滚筒转速为1 500 r·min-1)。依照半喂入式4GX-100型小区育种小麦收获机田间作业时进入锥型脱粒装置中的小麦籽粒与短茎秆质量比约为100∶5,结合育种小麦籽粒千粒质量与短茎秆质量,设定喂入量为0.4 kg·s-1(即颗粒工厂产生籽粒的速率为7 281 个·s-1、短茎秆为388 个·s-1)[16],产生颗粒的时间为2 s,仿真总时间为5 s。颗粒产生在滚筒喂入口处,相对于滚筒轴线的喂入速度为2.5 m·s-1[17]。在仿真过程中,如果时间步长选得过大,颗粒有可能穿透几何模型实体,导致发生计算错误;如果时间步长选得过小,又会增加计算机的计算量,导致模拟时间过长,因此选取合适的时间步长很重要[18]。本模型设定计算时间步长为Rayleigh时间步长的10%,输出时间步长为0.01 s。为了提高计算精度,仿真网格尺寸设置为最小颗粒尺寸的2倍。

3 仿真过程与分析

3.1混合物料运动过程仿真

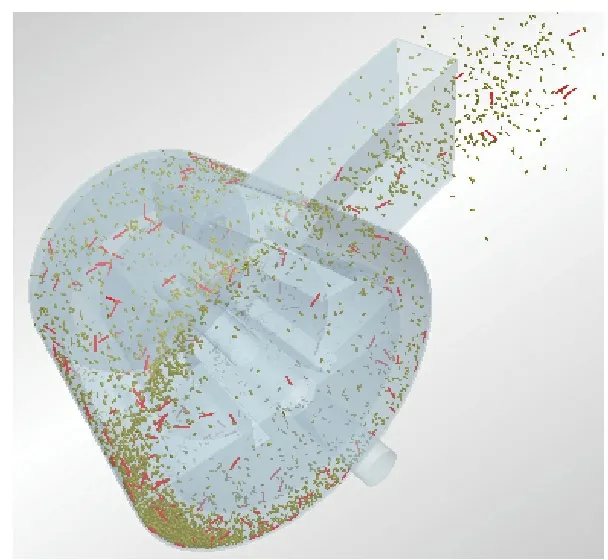

在仿真计算过程中,离散元软件EDEM可以随时显示小麦籽粒和短茎秆在脱粒装置内的运动过程和分布情况,仿真效果如图4所示(其中,椭球形颗粒为小麦籽粒,长圆柱颗粒为小麦短茎秆)。

图4仿真效果

Fig.4Result of simulation

由图4结合仿真效果可以看出,在不考虑破碎的情况下,小麦籽粒和茎秆以一定的初速度进入纵轴流锥型滚筒脱粒装置后,在脱粒滚筒和罩壳的作用下做不规则的圆周螺旋运动,期间不断与脱粒滚筒、上下罩壳和脱粒板齿等部件发生碰撞,脱粒混合物料错综复杂地交织在一起,并在锥型滚筒的带动下向后轴向输送,最终大部分物料在后置扬谷器的旋转作用下经扬升管道抛出,但会有极少部分籽粒与茎秆滞留在脱粒装置内部。在仿真时观察物料的运动过程,仿真效果与实际试验效果基本一致。

3.2单个颗粒运动过程分析

EDEM具有强大的后处理能力,可对每个颗粒的任何步长运动以流线型显示,在仿真动画中可以清晰地看到每个颗粒的运动轨迹,这无疑对于研究农业物料在锥型脱粒滚筒的运移规律具有重要意义。同时,可以利用选择组集捕捉颗粒,得到速度、位移随时间的变化图,对其进行定量分析,进一步观察分析脱粒装置不同作业参数选取后茎秆、籽粒的实际迁移效果,以降低籽粒在脱粒装置内的残留。为此,在整个仿真颗粒中,本文选取3个典型颗粒(其中一颗为抛出籽粒,一颗为抛出茎秆,另外一颗为滞留在罩壳内的小麦籽粒)研究其速度、位移随时间的变化,动态跟踪其运动过程,选取的颗粒编号分别为7210、6352、12631。

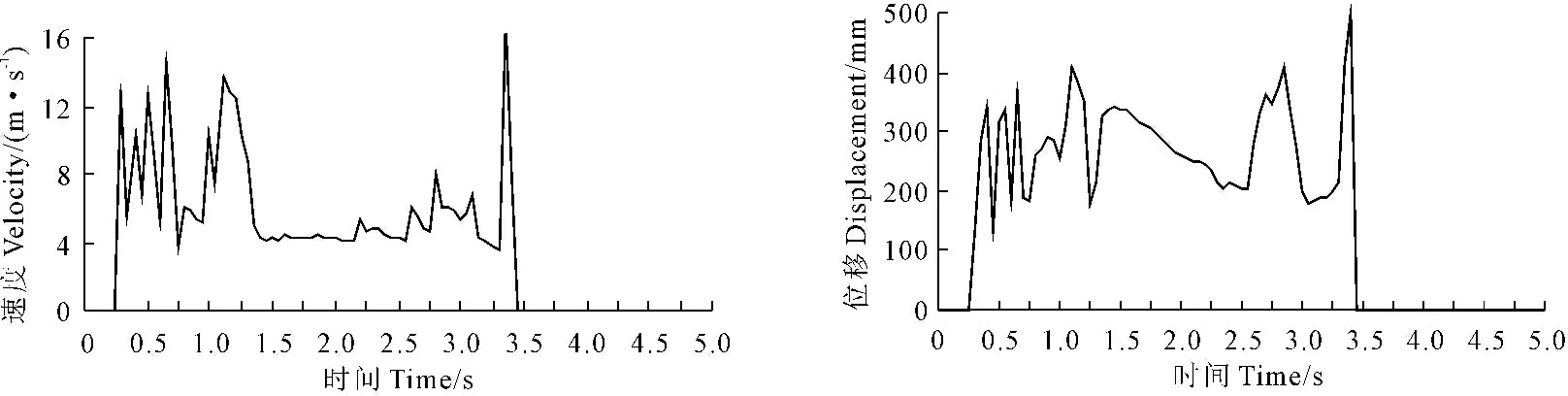

编号为7210的抛出籽粒速度、位移与时间的关系曲线如图5所示。由图5可以看出,编号为7210的小麦籽粒于0.3 s生成并进入脱粒装置内,在锥型滚筒高速旋转作用下,籽粒速度迅速增加到12.8 m·s-1,随后与脱粒装置下罩壳发生相对滑动与摩擦,籽粒需要克服重力和罩壳的摩擦力,速度降为5.4 m·s-1,此后的一段时间,该籽粒速度上下波动,位移变化明显,在装置内做不规则运动;1.35 s后该籽粒速度趋于稳定,位移变化也减缓,说明在该段时间籽粒运动较平稳,在装置内做圆周螺旋运动并向后轴向输送;3.3 s籽粒速度又突然剧增为16 m·s-1,达到最大,此时籽粒已不受脱粒装置的束缚,从扬升管道排出;3.45 s籽粒离开仿真区域,速度、位移均变为零。

图5抛出籽粒速度、位移与时间的关系

Fig.5Relationships between velocity, displacement and time of thrown grain

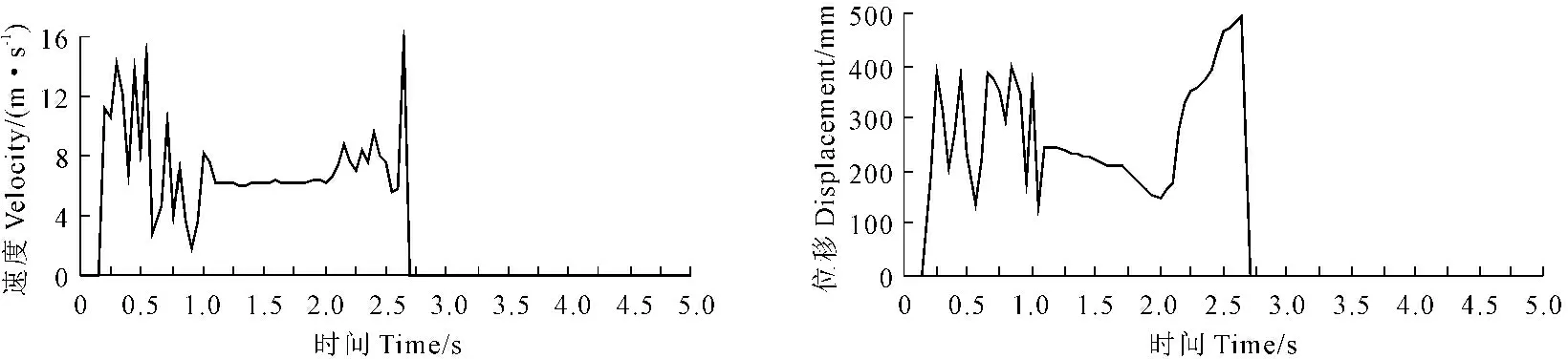

编号为6352的抛出茎秆速度、位移与时间的关系曲线如图6所示。由图6可以看出,编号为6352的抛出茎秆于0.2 s生成进入脱粒装置内,刚开始在籽粒及脱粒装置的碰撞下,速度上下起伏,波动较大,1.1 s后茎秆速度稳定,位移变化也开始平缓,说明此时茎秆做有规律的运动,在离开脱粒装置之前速度发生突变,达到最大,于2.7 s飞出仿真区域,此后不再能追踪到颗粒的运动。对比抛出籽粒与茎秆的速度、位移随时间的关系变化图可以看出,两者变化趋势基本相似,但在数值上表现的并不一致。由于小麦茎秆比籽粒轻,茎秆在装置内的整体速度较籽粒大,螺旋轴向输送较快,容易从脱粒装置抛出。茎秆在装置内的运动时间只有2.5 s,而籽粒运动时间为3.15 s,便于后续清选系统对脱粒籽粒、碎茎秆的快速分离。

图6抛出茎秆速度、位移与时间的关系

Fig.6Relationships between velocity, displacement and time of thrown stem

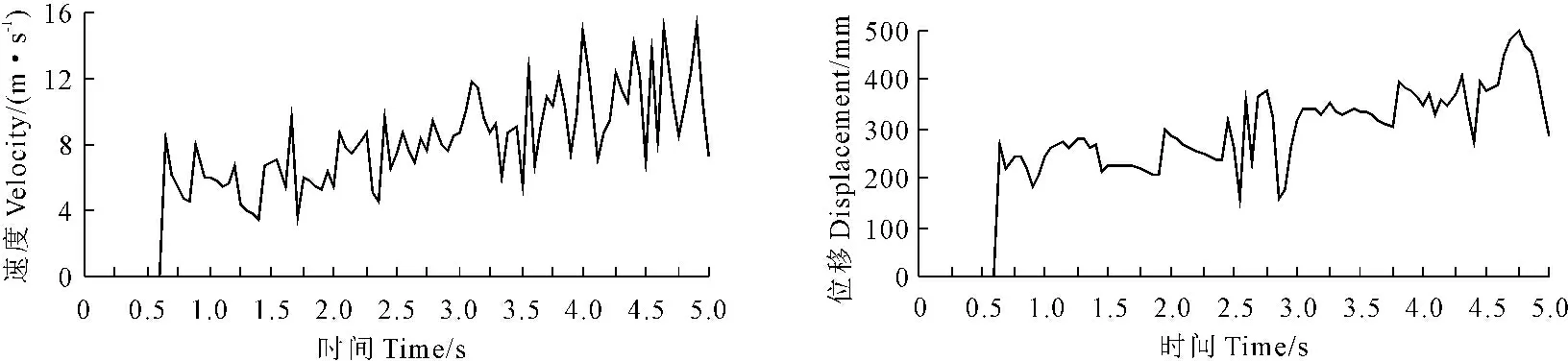

编号为12631的滞留籽粒速度、位移与时间的关系曲线如图7所示。由图7可以看出,滞留籽粒于0.6 s生成,随着锥型脱粒滚筒的转动,籽粒受到脱粒板齿、罩壳的碰撞,在脱粒装置内做不规则的圆周螺旋运动,速度上下波动,并向后轴向输送;滞留籽粒从滚筒小端运动到大端,速度变得越来越大,位移也随着锥型滚筒直径的变化而变大。在5 s仿真结束时,籽粒的速度、位移并没有变为0,说明该籽粒一直在脱粒装置内运动,沿着脱粒滚筒来回打转而产生“涡流”现象,最终没有从扬升管道排出,而滞留在脱粒装置内部,这种类型的颗粒会对育种试验结果产生很大的影响,难以保证小麦育种试验数据的可靠性。

图7滞留籽粒速度、位移与时间的关系

Fig.7Relationships between velocity, displacement and time of stranded grain

4 仿真试验

育种小区收获与传统大田收获不同,收获时除满足大田小麦收获作业要求外,还必须达到籽粒在机器内部无滞留、不混种、便清机的特殊要求,所以对田间育种小区小麦收获提出了更高的要求。纵轴流锥型滚筒脱粒装置是小区育种小麦收获机的核心部件,其内部籽粒的滞留易造成种子的混杂,导致育种试验数据失真,难以满足育种小区收获的要求。为降低种子在装置内的滞留,提高育种试验结果的可靠性,参照《农业机械试验条件测定方法的一般规定》[19]和《脱粒机试验方法》[20],确定罩壳籽粒残留率为本研究仿真试验指标。其计算公式为C=m/M×100%(式中:C为罩壳籽粒残留率;m为罩壳内籽粒残留的质量;M为喂入物料的总质量)。

仿真试验过程中,通过改变脱粒间隙(mm)、滚筒转速(r·min-1)、喂入量(kg·s-1) 3个因素进行仿真试验,每个因素设计3个水平,其取值根据参考文献[21]设定。设置的试验因素水平如表3所示。

表3 试验因素水平

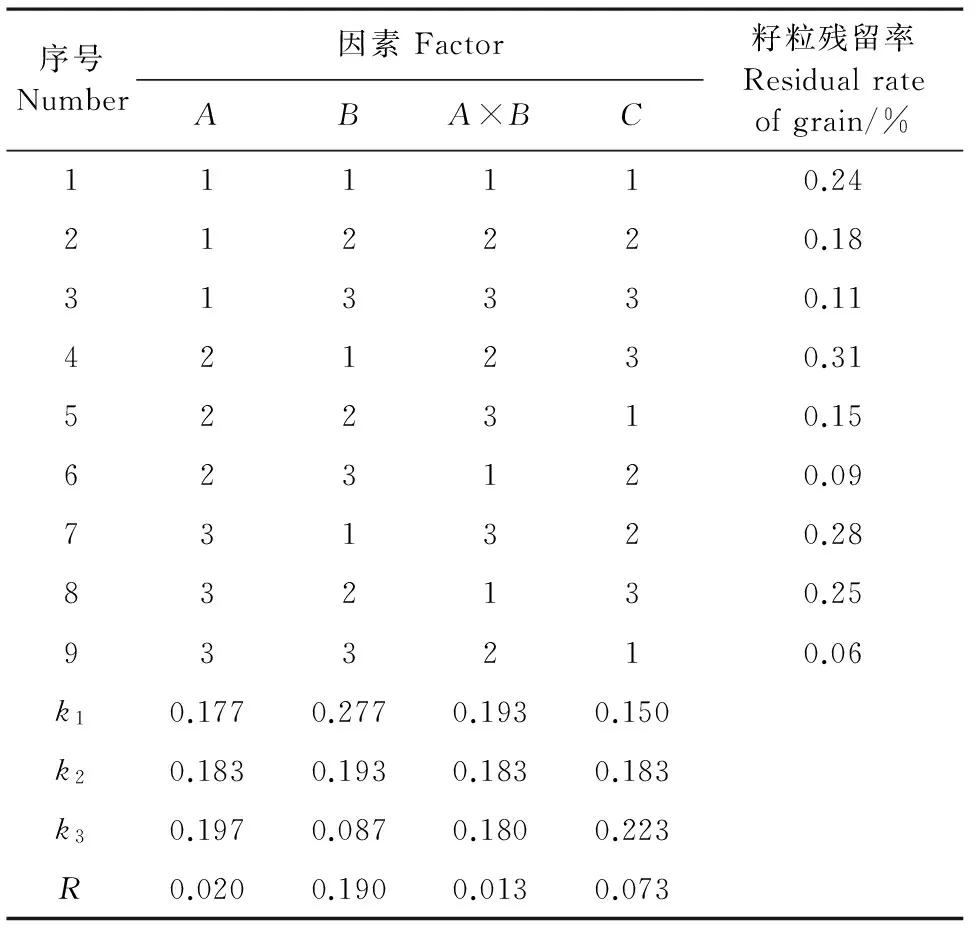

针对本试验所确定的因素及水平,选用L9(34)的正交表来安排试验[22],根据设计的9个不同水平组合下的试验,改变离散元模型的参数进行仿真,每次仿真结束后统计残留在脱粒装置内的籽粒质量,并通过计算得到仿真试验的籽粒残留率。对所得试验数据进行极差分析,试验方案与数据极差分析见表4。

表4 正交试验结果

极差越大,说明该因素的水平改变对试验指标的影响越大。由表4的试验结果分析可知,B是影响罩壳内籽粒残留率的最重要因素,其次为C、A、A×B。为达到小区育种收获的要求,脱粒装置内籽粒残留率越小越好,则装置作业时各参数的最优组合为:B3C1A1,即当滚筒转速为1 600 r·min-1,喂入量为0.3 kg·s-1,脱粒间隙为8 mm时,作业效果最好,罩壳内籽粒残留率最小。

5 试验验证

为了验证仿真试验优化结果的可行性,在自行设计的小麦育种脱粒分离装置性能试验台上进行室内试验。试验时,为保证与仿真试验设定的喂入物料条件一致,事先将小区育种小麦籽粒与短茎秆质量按照100∶5均匀混合,并均匀喂入至锥型脱粒装置,其中:喂入量为0.3 kg·s-1,滚筒转速为1 600 r·min-1,脱粒间隙为8 mm,进行多次重复试验,通过统计籽粒残留质量计算残留率的平均值,得到罩壳内部籽粒残留率为0.046%。经对比,室内试验与仿真试验误差仅为4.16%。由于仿真试验中为了提高计算速度设置小麦籽粒、茎秆模型尺寸一致,而室内试验中籽粒、茎秆尺寸虽精心挑选,但形状误差仍不能避免,另外离散元软件EDEM通过球形表面填充的方法建立颗粒模型,与原物料模型并不能完全一致,这样必然会造成室内试验和仿真试验存在误差,但经过试验对比两者误差较小。因此,说明利用EDEM对小区小麦育种收获机脱粒装置进行仿真试验优化性能参数是可行的。

6 结 论

1) 以纵轴流锥型脱粒装置为研究对象,依据脱粒装置、小麦籽粒和短茎秆的实物结构和材料特性建立仿真模型,基于离散元法建立各材料间的接触碰撞模型,实现了脱粒混合物料在装置内的运动过程模拟。

2) 在整个仿真颗粒中,通过选取3个典型颗粒分别模拟出其速度、位移随时间的变化图,分析并阐明了单个颗粒在脱粒装置内的运动过程和变化规律,为观察分析脱粒装置不同作业参数选取后茎秆、籽粒的实际迁移效果及进一步降低籽粒在脱粒装置内的残留提供研究依据。

3) 在不考虑破碎的情况下,以罩壳内籽粒残留率为评价指标,对脱粒装置工作参数进行仿真试验优化,仿真试验结果表明:当滚筒转速为1 600 r·min-1,喂入量为0.3 kg·s-1,脱粒间隙为8 mm时,作业效果最好,符合小区育种收获要求。

4) 通过试验验证可知,仿真试验与室内试验的罩壳籽粒残留率误差为4.16%(<5%),说明利用离散单元软件EDEM对纵轴流脱粒装置的工作参数进行仿真优化是可行的。

[1]张海军,韩正晟,王丽维,等.小区种子收获机械的研究现状与发展[J].湖南农业科学,2008,(6):102-104.

[2]Fei Dai, Zhengsheng Han, Fengwei Zhang, et al. Research of the fracture morphology and mechanical connection properties of plot breeding wheat ear[J]. Advance Journal of Food Science and Technology, 2014,6(6):807-811.

[3]高爱民,戴飞,孙伟,等.小区小麦育种收获机锥型脱粒滚筒性能试验[J].农业工程学报,2011,27(10):22-26.

[4]Dai Fei, Zhang Fengwei, Gao Aimin, et al. Optimization of key operating parameters in 4GX-100 type cropland plot wheat seed combine harvester[J].农业工程学报,2012,28(增刊2):53-58.

[5]于建群,付宏,李红,等.离散元法及其在农业机械工作部件研究与设计中的应用[J].农业工程学报,2005,21(5):1-6.

[6]Sakaguchi E, Suzuki M, Favier J F. Numerical simulation of the shaking separation of paddy and brown rice using the discrete element method[J]. Journal of Agricultural Engineering Research, 2001,79(3):307-315.

[7]俞良群,邢纪波.筒仓装卸料时力场及流场的离散单元法模拟[J].农业工程学报,2000,16(4):15-19.

[8]于建群,申燕芳,牛序堂,等.组合内窝孔精密排种器清种过程的离散元法仿真分析[J].农业工程学报,2008,24(5):105-109.

[9]戴飞,高爱民,孙伟,等.纵轴流锥型滚筒脱粒装置设计与试验[J].农业机械学报,2011,42(1):74-78.

[10]张克平,黄建龙,杨敏,等.冬小麦籽粒受挤压特性的有限元分析及试验验证[J].农业工程学报,2010,26(6):352-356.

[11]李洪昌,李耀明,唐忠,等.风筛式清选装置振动筛上物料运动CFD-DEM数值模拟[J].农业机械学报,2012,43(2):79-84.

[12]胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010.

[13]廖庆喜,张朋玲,廖宜涛,等.基于EDEM的离心式排种器排种性能数值模拟[J].农业机械学报,2014,45(2):109-114.

[14]李菊,赵德安,沈惠平,等.基于DEM的谷物三维并联振动筛筛分效果研究[J].中国机械工程,2013,(8):1018-1022.

[15]李洪昌,李耀明,唐忠,等.基于EDEM的振动筛分数值模拟与分析[J].农业工程学报,2011,27(5):117-121.

[16]戴飞.纵轴流锥型滚筒小区小麦种子脱粒装置设计与试验研究[D].兰州:甘肃农业大学,2012.

[17]毛欣,衣淑娟.组合式轴流装置板齿处谷物流的运动研究[J].机械设计与制造,2011,(7):75-77.

[18]孟杰,孟文俊.影响EDEM仿真结果的因素分析[J].机械工程与自动化,2014,(6):49-51.

[19]农业部农业机械试验鉴定总站,黑龙江省农业机械试验鉴定站.GB/T5262-2008.农业机械试验条件测定方法的一般规定[S].北京:中国标准出版社,2008.

[20]中国农业机械化科学研究院,国家农机具质量检测中心,许昌县农机总厂,等.GB/T5982-2005.脱粒机试验方法[S].北京:中国标准出版社,2005.

[21]戴飞,韩正晟,张锋伟,等.小区育种纵轴流脱粒分离装置试验研究[J].干旱地区农业研究,2012,30(3):274-278.

[22]王松林,高爱民,王波,等.旱地全膜双垄沟残膜回收机关键作业参数试验分析[J].湖南农业大学学报(自然科学版),2014,40(6):660-664.

Simulation research on working parameters of threshing device on plot-bred wheat based on EDEM

LI Xing-kai, HAN Zheng-sheng, DAI Fei, GAO Ai-min ,WEI Li-juan

(CollegeofEngineering,GansuAgriculturalUniversity,Lanzhou,Gansu730070,China)

In order to obtain the best threshing performance parameters of threshing device on plot-bred wheat, to reduce the grain retention in the device and to improve the reliability of breeding test data, the movement process of wheat grain and short stem mixed material was carried out using EDEM software by ignoring the broken threshing. Also, to optimize working parameters of the threshing device, and to further reduce the residual rate of grain in the threshing device closely, chronical variation regulation of velocity and displacement of single thrown grain, thrown stem and stranded grain were analysed. Meanwhile, the simulation test of material flow in the threshing device was carried out. The simulation results showed that when the drum speed was 1 600 r·min-1, the feeding quantity was 0.3 kg·s-1, and the threshing clearance was 8 mm, and the residual rate reached the minimum. In addition, verification by employing the optimal combination of the operational parameters for the threshing device indicated that the the simulation test and indoor test results were basically consistent. Therefore, the working parameters optimization for the threshing device using EDEM was feasible. It also provided a new method for the research and improved design of threshing device.

plot-bred wheat; threshing device; discrete element software EDEM; working parameters; simulation test

1000-7601(2016)04-0292-07

10.7606/j.issn.1000-7601.2016.04.44

2015-10-10

国家自然科学基金资助项目(51365003);甘肃省农业科技成果转化资金计划资助项目(1305NCNA142)

李兴凯(1992—),男,甘肃白银人,硕士研究生,主要从事农业工程技术与装备研究。 E-mail:1298164456@qq.com。

韩正晟(1956—),男,甘肃庆阳人,教授,博导,主要从事农业机械装备研究。 E-mail:hanzhengsheng@gsau.edu.cn。

戴飞(1987—),男,甘肃榆中人,讲师,主要从事旱区农业工程技术与装备研究。 E-mail:daifei@gsau.edu.cn。

S226.1

A