多线切割工艺对研磨去除量的影响

2016-10-18苏鹏飞杨洪星何远东马玉通

苏鹏飞,杨洪星,何远东,马玉通

(中国电子科技集团公司第四十六研究所,天津300220)

多线切割工艺对研磨去除量的影响

苏鹏飞,杨洪星,何远东,马玉通

(中国电子科技集团公司第四十六研究所,天津300220)

大直径硅片的研磨去除量成为评价多线切割工艺水平的关键技术指标,也有利于研磨工序单位成本的降低;切片损伤层深度是决定全片研磨去除量的主要因素,而切片几何参数是决定局部研磨去除量的主要因素。通过对多线切割工艺中切片损伤层深度控制以及几何参数的控制,从而降低晶片的研磨去除量。

硅;多线切割;损伤层;总厚度变化;翘曲度

在晶体加工过程中,随着硅单晶尺寸的增大,多线切割技术正被广泛应用于晶体切割工序。线切割不会明显改善翘曲,但是切割时硅的损耗显著减小,同时损伤深度减小。这进一步反馈到后续工艺,减小了颗粒产生、残余损伤引起的位错形成、硅片破裂等可能性[5]。

硅切片的损伤层深度直接受晶体切割工艺影响,并影响着后续的晶片研磨工序的去除量。此外,切片的几何参数 [如弯曲度 (TTV)、翘曲度(Warp)和平整度(Bow)]也间接影响着研磨工序的去除量。因此,本文从降低切片损伤层深度、控制切片几何参数精度两方面对多线切割工艺进行研究。

1 试 验

1.1样品

直径:151 mm±0.2 mm;长度:260 mm±10 mm;导电类型:P型;电阻率:8~13 Ω·cm。

1.2工艺流程

经断头尾、单晶滚圆工序后,得到符合多线切割机加工要求的硅单晶,经定向粘接、多线切割、脱胶、清洗等工艺过程获得厚度为780 μm±20 μm的硅切割片,对硅切割片的参数进行测试,通过倒角、磨片等工序进行验证。

1.3试验验证

将硅切割片进行倒角、研磨,双面去除量30 μm时,表面质量符合GB/T 12965硅单晶切割片和研磨片的要求。

2 结果与讨论

2.1表面损伤层的控制

2.1.1表面损伤层形成机理

多线切割过程中砂浆因切割线往复运动带到切割区域,其中的碳化硅颗粒在切割线高速运动下通过滚压、镶嵌、刮擦过程完成切割。在一定压力下,与负载轴产生的塑性区域平行的材料开始破裂、变碎并向表面扩散。同时,塑性区域的边缘还产生了浅径向裂纹;外力卸载后残余压力组成的弹塑性区域可能导致表面产生平行横向裂纹。当裂纹到达表面后,碎屑材料即被移除。然而放射状裂纹和中心状裂纹仍然存在且直达表面,这就是多线切割工艺中晶片表面损伤层的形成机理。

2.1.2多线切割工艺对表面损伤层的影响

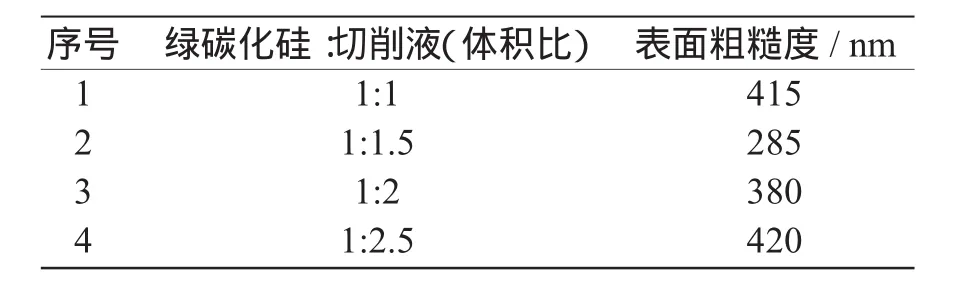

通常情况下,硅切片损伤层深度与碳化硅的粒径大小有关,碳化硅粒径越大,损伤层深度越深。由于砂浆的黏度随使用时间的增加而降低[6],将导致金属线携带砂浆的能力逐步降低。考虑到砂浆的配比决定着砂浆的密度以及碳化硅在砂浆中的分布,故使用不同体积比的砂浆(即绿碳化硅和切削液的混合液)进行试验。由表1可知,当砂浆中绿碳化硅浓度过大或过小时,晶片表面研磨作用弱化,金属线的切削力加强,增加了表面损伤层的深度,导致表面粗糙度变差。因此,绿碳化硅的浓度是晶片表面损伤层的影响因素。

表1 测试结果

2.2多线切割工艺对切片几何参数的影响

2.2.1多线切割工艺对切片TTV的影响

在砂浆流量一定的条件下,提高供线速度,金属线上的砂浆分布均匀,砂浆与单晶的接触面积增大,由于砂浆的研磨作用,切片表面凹点与凸点之间的差异降低,提高切片的TTV水平。在供线速度一定的条件下,提高砂浆流量,金属线的负载增加且在切割方向的波动增大,容易出现断线。本研究中,开展了不同供线速度、不同砂浆流量的多线切割工艺的正交试验,试验结果如表2所示。从表2表中可知,砂浆流量一定时,若供线速度为30 m/min,硅片的TTV数值较为理想;供线速度一定时,硅片的TTV随流量的增大而减小。为获得较好的TTV,确定供线速度为30 m/min,砂浆流量为25~30 LPM。L/min

表2 测试结果

2.2.2多线切割工艺对切片Warp的影响

在实际切割过程中,随着晶片直径增大,碳化硅磨削路径加长,为确保金属线携带砂浆的能力,需要较高的供线速度和耗线量[7]。因此在大直径单晶切割过程中磨削发热产生热应力,造成晶片的翘曲增大。本研究中开展了砂浆温度对晶片翘曲度影响方面的工艺试验,试验结果如图1所示。从图中可以看出,砂浆温度过低或过高,均会使晶片表面各点的温度差异变大而产生热应力,造成硅片的翘曲度增大。为获得较好的Warp,确定砂浆的温度为24℃~26℃。

图1 砂浆温度与硅片翘曲度的关系

若以固定速率进行单晶切割,金属线上某一固定点通过单晶端面的时间将按公式(1)变化,由于固定点通过端面的时间与单晶的半径成正比,导致金属线上各点所携带砂浆通过端面的时间不同,不能实现对端面一致的切割效果而导致翘曲增大。

式中:

Vs为切割速度

Vd为供线速度

r为端面半径

设计了图2所示的变速切割曲线,利用该曲线对硅单晶进行变速切割,从单晶的头部、中部、尾部各取5片进行翘曲度测试,测试结果如表3所示。分析可知,变速切割使得头部、中部、尾部的Warp变化不大且Warp数值较为理想。

在单晶的进线端,固定点几乎瞬时通过端面,砂浆对单晶的磨削力较大而造成进线端塌边,引起晶片的翘曲突变。因此在进线端增加导向条,使金属线上均匀携带砂浆,试验结果见表4所示。对比可知,使用导向条后晶片的TTV和Warp均有了明显的降低,有利于几何参数的控制。

图2 变速切割曲线

表3 测试结果

表4 测试结果

3 结 论

采用本研究确定的多线切割工艺所得的硅切割片,经脱胶清洗、多槽超声清洗、晶片甩干、晶片检验等过程后,利用本单位的双面研磨机进行了验证,硅切割片双面研磨去除量不超过30 μm即可获得表面质量合格的硅研磨片。由此可见,多线切割工艺与研磨去除量直接相关,通过优化多线切割工艺参数来减少研磨去除量是一种获得硅研磨片经济实惠的有效途径。

[1] 邓志杰,郑安生.半导体材料[M].北京:化学工业出版社,2004.19-20.

[2] 邓志杰,郑安生.半导体材料[M].北京:化学工业出版社,2004.19-20.

[3] 刘玉岭,檀柏梅,张楷亮.超大规模集成电路衬底材料性能及加工测试技术工程[M].北京:冶金工业出版社,2002.2-3.

[4] 翁寿松.ITRS 2001与芯片特征尺寸的缩小[J].微纳电子技术,2002,39(11):1-4.

[5] 周旗钢.300 mm硅片技术发展现状与趋势[J].电子工业专用设备,2005,34(129):1-6.

[6] 侯贺,李金杰.线切割单、多晶硅机床砂浆液调配的研究[J].制造技术与机床,2011,(9):119-121.

[7] 张立,于晋京,李耀东,等,切割速度对硅片翘曲的影响[J].半导体技术,2011,36(5):368-372.

The Effect of Multi-wire Cutting Process on the Grinding Removal

SU Pengfei,YANG Hongxing,HE Yuandong,MA Yutong

(The 46thResearch Institute of CETC,Tianjin,300220)

With the increase of the diameter of the silicon wafer,grinding removal has become a key index to evaluate the level of multi-wire cutting process,and it's conducive to reducing the unit cost of grinding process.The depth of the slice damage layer is a major factor in determining the amount of the whole section grinding removal,and the geometric parameters of slices are the main factors to determine the local grinding removal.In this paper,developing the control of the depth of the slice damage layer and geometric parameters in the cutting process,so as to reduce the grinding removal of wafer.

Silicon;Multi-wire cutting;Damage layer;Total thickness variation;Warp degree

TN305

A

1004-4507(2016)09-0015-04

苏鹏飞(1988-),男,天津人,助理工程师,大专,从事半导体基础材料研究工作。

2016-08-07