电弧增材制造与铣削复合加工系统与工艺研究

2016-10-18夏然飞樊建勋李新宇

夏然飞,樊建勋,李新宇,高 亮

(华中科技大学,武汉 430074)

电弧增材制造与铣削复合加工系统与工艺研究

夏然飞,樊建勋,李新宇,高亮

(华中科技大学,武汉 430074)

针对目前电弧增材制造过程中存在的设备成本高和零件成形效果较差等问题,设计出一种电弧增材制造与铣削的复合加工系统与工艺。该工艺结合了电弧增材制造和铣削加工的特点,通过对成形工艺和机械运动的研究,有效地避免了干涉问题。同时,采用自主开发的专用软件对路径规划和焊接参数进行控制,简化了机械运动的控制方法。实例分析表明,该系统能够很好地实现复合铣削的电弧增材制造,为提高零件增材制造效率和成形质量提供了一种新的有效途径,验证了该项工艺技术的可行性和有效性。

电弧增材制造;复合铣削加工;路径规划;焊接参数

0 引言

在资源节约和高效制造的背景下,发展增材制造技术能很好地满足现代制造业对零件快速设计与加工制造的要求。而随着船舶、航天、航空和汽车等关键技术领域对金属零件的制造要求越来越高,金属增材制造技术受到了国内外研究学者的广泛关注。而为了解决金属增材制造中生产效率低、能量利用率低和成本高等问题,电弧增材制造金属零件成为新的研究趋势。

电弧增材制造技术(Wire Arc Additive Manufacturing,WAAM)是以电弧作为热源,根据三维模型,由线-面-体的路径逐层堆积出金属件的先进制造技术。与其他金属增材制造技术相比,电弧增材制造成形件由全金属焊缝组成,致密度高、冶金结合性能好、化学成分均匀、力学性能好。既可以在大气环境下进行,也可以在受控的环境下进行,特别是其占用空间小、运行稳定、沉积速度快、丝材利用率高,可用于各种金属件的修复与再制造。

目前,电弧增材制造的研究主要集中在焊缝成形尺寸控制方面,除了采用控制焊接参数的方法,通过后续的机械加工的方法来提高零件的精度。英国的Cranfield大学、印度理工学院孟买校区和韩国机械材料研究院(KIMM)的研究小组也对电弧增材制造进行了研究并取得一定的进展。但是,由于堆焊过程的复杂性,零件质量与实际情况还是有很大差距,主要体现在设备结构复杂、投资成本高和不易改装等方面。

针对上述问题,本文研究开发了一种复合铣削的电弧增材制造系统,并通过同一套数控代码进行控制。根据自主开发的专用软件,采用了一种起弧位置的循环切换方法。另外,设计的复合铣削装置容易改装,实现了焊枪和铣刀自动调节,适用于现有的数控铣床或加工中心,方便维护,运行稳定,而且制造加工过程更为简便,验证了该项工艺技术的可行性和有效性。

1 实验平台的总体设计

1.1实验平台的组成

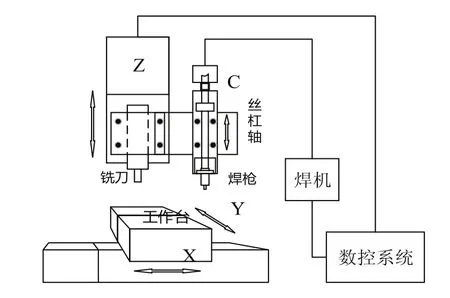

如图1所示,实验平台主要采用华中数控的HED-8系列数控铣床、NBC 200 GW熔化极气体保护焊机、纯度为99.999%的氩气、PC机和计算服务器等设备,搭建成一套电弧增材制造与铣削的复合加工系统。实验平台包括硬件系统和软件系统。硬件系统主要由焊接系统和数控铣削系统组成。软件系统主要由电焊机、送丝机构的控制和数控铣床与计算机的通信组成。

图1 实验平台

在该实验平台中,电弧增材系统完成金属件的堆积成型,数控铣削系统完成铣削加工。通过铣削加工来提高零件的成形质量,既能在堆焊结束后对其进行铣削,也能在堆焊完一层或多层后就进行铣削。整个实验过程的控制采用同一套数控代码,电弧增材制造作为加法,铣削加工作为减法,从而满足金属零件制造高效率和高精度的要求。

1.2实验装置的设计

该实验平台采用熔化极气体保护焊(GMAW),氩气作为保护气体,连续等速地送进焊丝,利用焊丝与基板间的电弧作为热源,通过熔化焊丝逐层堆焊出零件。其优点在于采用焊丝作为电极,焊接过程参数稳定,质量稳定可靠,最适于焊接铝、铜、钛等有色金属。

在堆焊过程中,为了保证焊枪与铣刀在机床中X、Y方向坐标不变,只需改变焊枪相对于铣刀的Z轴坐标。因此,在确定零件在机床工作台上堆积成型的工件坐标系后,还需要确定焊枪与铣刀的相对位置坐标。

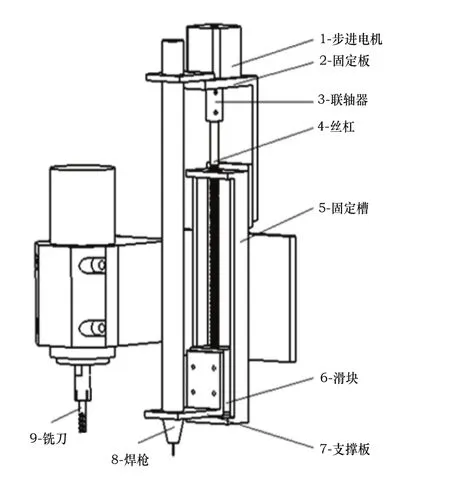

为了避免焊枪与铣刀在整个工艺流程中与成形件产生位置干涉,设计了一种能够实现焊枪和铣刀相对高度自主调节的装置。焊枪固定于一个丝杠轴上,即为C轴,并通过步进电机来控制进丝机构,使其相对于Z轴上下自由移动,如图2所示。

图2 复合铣削装置图

本装置主要由步进电机、联轴器、丝杠、滑块和焊枪等组成,将电弧增材制造模块通过支撑板固定于三轴数控平台Z轴上,焊枪固定于滑块上。同时,固定在滑块上的焊枪可以手动拆装并调节位置。步进电机通过联轴器带动丝杠转动,使得丝杠上的滑块进行上下运动,进而控制焊枪的上下自由运动。

如图3所示,当堆积一定层数后,金属零件的高度误差达到阀值,焊枪通过C轴抬高,转为铣削加工来消除误差,避免了可能产生的相互干涉。

图3 复合铣削实验

同时,氩气等惰性气体在焊枪的周围形成保护气体,焊丝和基板(或上一层)金属被电弧热源熔化后形成熔池,随着焊枪继续向前移动,步进电机将熔化的焊丝等速地送入熔池。同时,熔池不断冷却凝固成焊缝轨迹,相邻的两条焊缝轨迹相互搭接,从而堆焊出一层金属面。如此循环往复,从而实现金属件的堆积。

其中,在数控系统原有控制的基础上,增加步进电机对送丝的驱动控制以及电焊机的起弧和熄弧控制,指令分别为M40和M41。

2 实验平台的工作原理

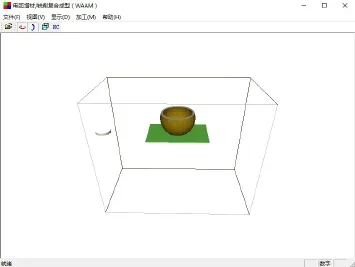

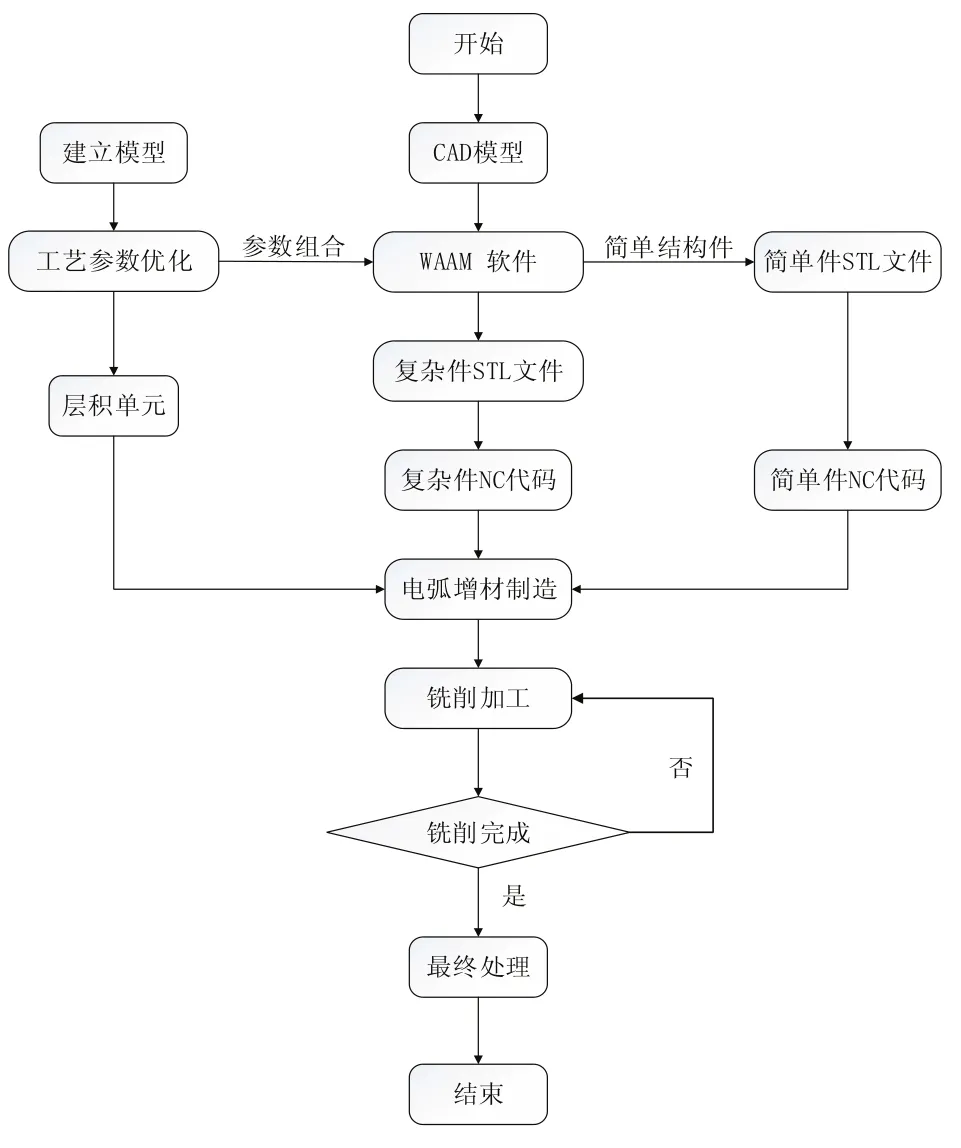

如图4所示,实验平台主要采用基于MFC自主开发的专用上位机软件,包括STL文件的读入模块、路径规划生成模块、NC代码生成模块和成形过程仿真模块。主要包括焊枪扫描路径和铣削路径的NC代码,两部分由同一套数控代码进行控制。

图4 WAAM软件

在三维软件中画出实体件模型,通过开发的WAAM软件,将该模型按一定的厚度自下而上进行分层切片,生成能够控制整个工艺流程的NC代码。其中,合理的路径规划方法和焊接参数直接影响到零件成形效率及成形质量,因此需要对该实验平台进行成形实验研究。

2.1路径规划方法

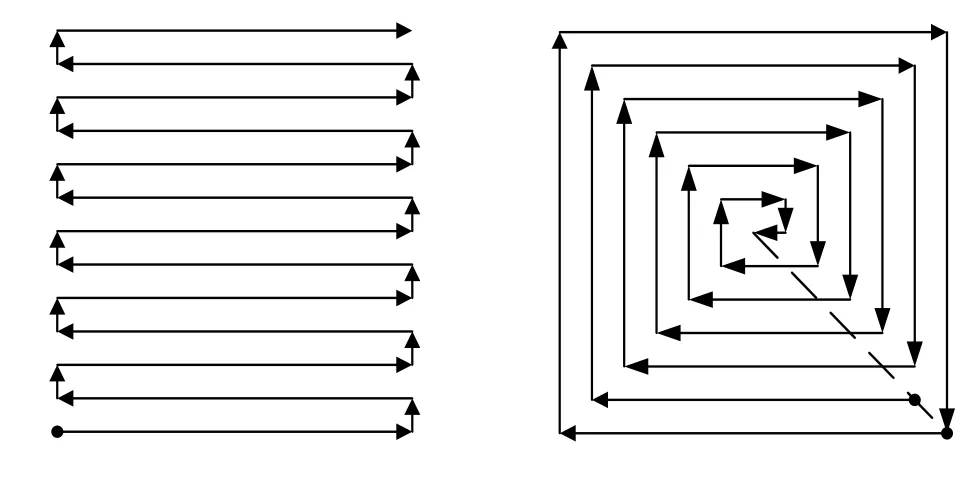

由于工艺过程分为电弧增材和铣削减材两部分,其中增材部分由焊枪完成,减材部分由铣刀完成。因此,针对电弧增材与铣削减材一体的路径规划方法研究将分两部分进行,即焊枪的路径规划和铣刀的路径规划,如图5所示。

图5 焊枪路径策略(左)和铣削路径策略(右)

对于简单模型主要采用轮廓偏移的路径规划方法,通过调节轮廓扫描线的密度,获得不同密度的轮廓坐标点集,从而调整路径逼近轮廓的精度。采用复合铣削装置,控制焊枪沿着轮廓方向进行运动,同时配合起弧点进行循环切换,实现零件的堆积。

对于实体填充模型焊枪的路径规划主要采用经典的平行线扫描(Zigzag)方式,通过控制焊枪做直线往复运动,在提高堆焊效率的同时,也提高了金属填充的致密度。同时,考虑到层片间焊枪起弧、熄弧引起的堆积效应,应避免在同一个平面坐标点下进行起弧、熄弧。

如图6所示,当起始层面为第i层,则随后每增加一层,起弧点顺时针旋转90°,分别对应于平行横纵坐标轴的扫描线与轮廓切点的最小和最大坐标点,实现对起弧点循环切换以及相邻两个层面间路径十字交叉堆积,有利于保证金属堆积的均匀性和致密性。对于变截面模型,上述方法同样适用。

图6 起弧点循环切换方法

铣削的路径规划则主要采用螺旋线扫描的方式,扫描路径由外向内进行轮廓偏移,对零件的顶面和侧面进行铣削,消除金属件成形过程中累积高度误差。

2.2焊接参数设置

根据上述复合路径规划方法,可以自主选择工艺流程中铣削工序,同时铣削的参数也可自动调节。通过读入STL文件获取点位信息,结合路径规划方法,生成能够综合控制焊机、焊枪运动和铣削运动整个工艺流程的数控代码,并将其写入系统的TXT文件中,从而实现复合铣削的电弧增材制造。

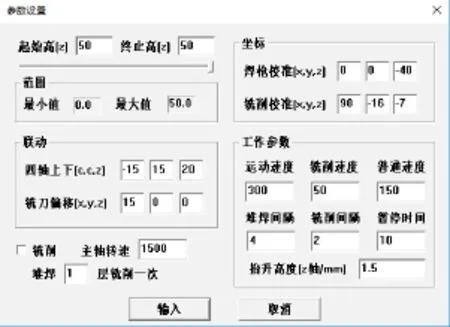

如图7所示,在WAAM软件中设置工艺参数,包括坐标系校准、机床运动速度、铣削速度、主轴转速、堆焊间隔时间、铣削间隔时间和每层抬升高度等。通过对每一层的铣削来消除缺陷,并去除氧化层,以获得良好的表面质量,达到预计的层厚。

图7 复杂模型参数设置框

考虑到基础实验的需要,软件系统增加了简单模型模块,包括单壁、四方壳体、圆柱壳体、圆锥壳体等,无需读入模型文件,直接输入相应的参数信息,即可快速生成数控代码,如图8所示。

图8 简单模型参数设置框

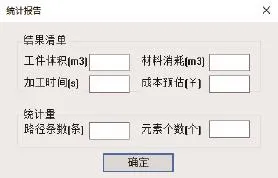

另外,本软件系统在读入模型的情况下可根据路径规划策略提供相应的仿真模块,以提前发现因模型缺陷或其他原因导致的控制代码错误,从而保证实验平台的安全运行。软件在生成数控代码的同时亦可通过体积计算模块近似计算模型体积,进而进行成本预估,并采集一些能够反映路径规划优劣的统计量,生成统计报告如图9所示。

图9 统计报告

2.3实验平台的工艺流程

由于电弧增材制造技术是复杂的机电一体化体系,该实验平台将焊接工艺和多轴CNC加工单元结合在一起,实现起弧、熄弧、送丝和停丝的自动控制,且电源工作稳定,夹持牢靠,送丝均匀,三轴运动与焊枪的运动协调一致,满足成形系统稳定、高效、柔性的要求。复合铣削的电弧增材制造实验平台的工艺流程如图10所示。

图10 工艺流程

3 实例分析

事实上,“增材”和“减材”并不是对立的,增材制造出的部分金属零件,往往还需要后续的铣削加工才能达到最终的尺寸精度。因此,通过实验来验证复合铣削的电弧增材制造金属件的可行性。

3.1连续堆焊后铣削实验

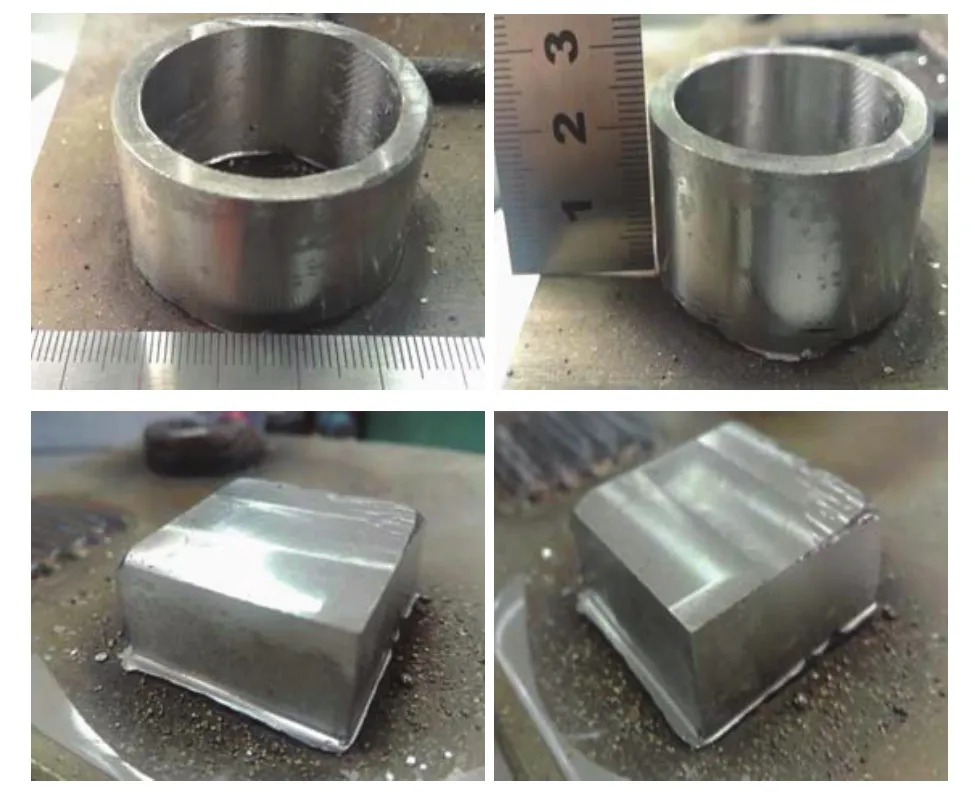

如图11所示,在实验平台上进行典型的多层堆焊实验,焊接速度为250mm/min,送丝速度为3000mm/ min,电弧电压为17V。设定焊枪逐层自动抬高且每层工艺参数不变,共堆焊20层。

图11 堆焊后的零件

可以看出,在初始过程中,焊接余热使得零件仍保持一段时间的红热状态。冷却后焊缝的熔敷路径清晰可见,每一层各个焊缝相互搭接。而且,在该焊接参数下,零件整体成形良好,没有出现明显的缺陷。

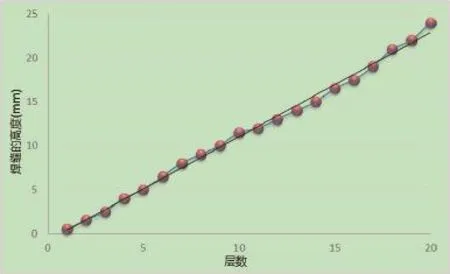

由图12可知,焊缝高度和层数呈良好的线性关系,随着堆焊的层数增加,高度也随之增加。而且,每层高度变化也不大,而是趋近一个定值,实验表明该实验平台能很好地实现圆柱壳体件的堆焊。

图12 堆焊层数和高度之间的关系

由于焊接过程中温度高,使得零件的表面都有一层氧化皮,通过数控铣削加工去除,从而提高零件的表面质量,图13表示铣削后的零件。

图13 铣削后的零件

3.2复合铣削的成形实验

通过复合铣削的电弧增材制造实验平台,来实现增减材一体的复合制造。电弧增材系统对金属件进行堆积,数控铣削系统进行铣削加工。在专用软件WAAM的控制下,根据零件的截面轮廓信息,金属焊丝受热熔融冷却形成堆积层,在堆积完一层或若干层后,数控系统适时地对堆积层进行铣削加工,如此反复直到加工完成。

综合分析,选择合适的复合铣削加工条件。焊接工艺参数:焊接速度为250mm/min,送丝速度为3000mm/ min,电弧电压为17V;铣削工艺参数:主轴转速为3000r/min,由于单层焊缝的厚度较薄,使得铣削速度较小,铣削的加工余量也不大。采用上述的工艺条件进行金属零件的增减材实验,复合铣削的电弧增材制造过程如图14所示。

图14 复合铣削过程

如图15所示,当堆焊高度尺寸超过了模型设定值,则进行铣削加工,即铣刀在Z轴的控制下转为铣削加工,以便消除累积的尺寸误差,反之则继续进行电弧增材制造。

图15 复合铣削的电弧增材制造

针对空心壳体等曲面零件,由于传统的机械加工不能在堆焊完成后再对其进行内表面加工。因此,该实验平台综合考虑电弧增材制造与铣削加工的复合工艺,可以边堆焊边铣削来保证壳体内部的表面光洁。另外,电弧增材制造与数控铣削之间可以实现工位自由转换,且均由同一套数控代码来完成,验证了该项工艺技术的可行性和有效性。

4 结束语

1)设计了一套电弧增材与铣削减材的复合工艺系统,优化了加工工艺,并通过实验验证了焊接-铣削方法制造金属零件的可行性。

2)设计了一套能够自动控制路径规划方法的软件系统,便于实际焊接参数的选择,简化了机械运动的控制方法,为实验平台提供了软件支撑。

3)通过实例分析,说明该实验平台能够实现电弧增材和铣削复合制造,验证了成形工艺的可行性和有效性,具有比较重要的工程应用价值。

[1] Wang Z T, Lin X, Cao Y Q, et al.Microstructure Evolution in Laser Surface Remelting of Ni-33wt.%Sn Alloy[J]. Journal of Alloys and Compounds,2013(577):309-314.

[2] Muller P, Hascoet JY, Mogno lP. Toolpaths for Additive Manufacturing of Functionally Graded Materials(FGM)Parts[J].Rapid Prototyping Journal,2014,20(6):511-522.

[3] Ding J, Colegrove P, Mehnen J, et al. A computationally efficient finite element model of wire and arc additive manufacture[J]. International Journal of Advanced Manufacture Technology,2014,70:227-236.

[4] 熊俊,薛永刚,陈辉,等.电弧增材制造成形控制技术的研究现状与展望[J].电焊机,2015,45(9):45-49.

[5] 田彩兰,陈济轮,董鹏,等.国外电弧增材制造技术的研究现状及展望[J].航天制造技术,2015,4(2):57-59.

[6] 姜乐涛,白培康,赵娜,等.熔焊3D打印技术研究现状及发展趋势[J].焊接技术,2015,44(4):1-4.

[7] Wang F D, Williams S, Colegrove P, et al. Microstructure and

【】【】mechanical properties of wire and Arc Additive manufactured Ti-6Al-4V[J].Metallurgical and Materials Transactions A,2013,44(2):968-977.

[8] Colegrove PA, Coules H E, Fairman J, et al. Microstructure and Residual Stress Improvement inWire and Arc Additively Manufactured Parts through High-pressure Rolling[J].Journalof Materials Processing Technology,2013,213:1782-1791.

[9] Kazanas P,Deherkar P,Almeida P, et al.Fabrication of Geometrical Features Using Wire and Arc Additive Manufacture[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2012,226:1042-1051.

[10] Colegrove PA,Coules H E, Fairman J, et al. Microstructure and Residual Stress Improvement in Wire and Arc Additively ManufacturedPartsthrough High-pressure Rolling [J].Journal of Materials Processing Technology,2013,213:1782-1791.

[11] Song Y A, Park S.Experimental investigations into rapid prototyping of composites by novel hybrid deposition process[J]. Journal of Materials Processing Technology,2006,171(1):35-40.

[12] 朱胜.柔性增材再制造技术[J].机械工程学报,2013,49(23):1-5.

[13] Karunakaran K P, Suryakumar S,Pushpa V, et al. Low Cost Integration of Additive and Subtractive Processes for Hybrid Layered Manufacturing[J].Robotics and Computer-Integrated Manufacturing,2010(26):490-499.

[14] 张禹,王世龙,罗震,等.基于机器人堆焊增材制造工艺与方法研究[J].制造业自动化,2013(11):145-147.

[15] 熊俊.多层单道GMA增材制造成形特性及熔敷尺寸控制[D].哈尔滨工业大学,2014.

Research on a hybrid machining system and process based on wire arc additive manufacturing and milling

XIA Ran-fei,FAN Jian-xun,LI Xin-yu,GAO Liang

TP242

A

1009-0134(2016)09-0079-05

2016-06-01

夏然飞(1990 -),男,湖北武汉人,硕士研究生,主要从事电弧增材制造方向的研究。