基于PLC和变频器的高炉矿槽除尘节能改造控制系统

2016-10-18邓小春

邓小春

福建三钢铁有限公司,福建泉州 362411

基于PLC和变频器的高炉矿槽除尘节能改造控制系统

邓小春

福建三钢铁有限公司,福建泉州362411

本文简要介绍三安钢铁有限公司高炉矿槽除尘风机高能耗问题,综合其运行状况及特点,提出利用PLC及高压变频技术的改造方案,并通过改造方案改造前后风机运行状况的比较分析,验证变频节能改造效果显著,具有较高的经济效益和社会效益。

PLC;高压变频器;矿槽除尘;节能

矿槽除尘系统主要负责高炉配料系统中各种扬尘点集尘采集、空气净化、环保排放的功能。目前在正常生产情况下,矿槽除尘风机一直不间断的运行,入口档板开度100%,耗电量非常大;各扬尘点阀门均手动开关,无法做到自动控制,人员操作强度大,有些工序还需多人才能协调完成,人力成本巨大。无法兼顾节能与环保,系统除尘效率低。

因此,在矿槽除尘系统中针对矿槽分布的除尘点进行实时工况管理,通过自动化监控提高各除尘点的工作效率、系统利用率,结合利用高压变频调速技术实现除尘风机高效节能运行,则有助于提高矿槽除尘系统的节电效果。

1 工艺概述

根据三安钢铁有限公司1#高炉矿槽除尘系统,首先对矿槽配料系统各扬尘点的运行工况进行分析:1#矿槽槽上与皮带有关的布料、分料、转运等环节的扬尘点有43个,槽下振动筛的扬尘点有12个。所有的扬尘点都要根据高炉的生产工艺要求进行分时间歇性工作。

鉴于上述分析,结合生产工艺实际,对所有集尘风管管道蝶阀进行更换,采用控制灵活的气动蝶阀来替代手动蝶阀,并且采用PLC集中控制的方式,来实现生产工艺对各集尘管道口风量需求,提高自动化管理水平,降低职工的劳动强度。

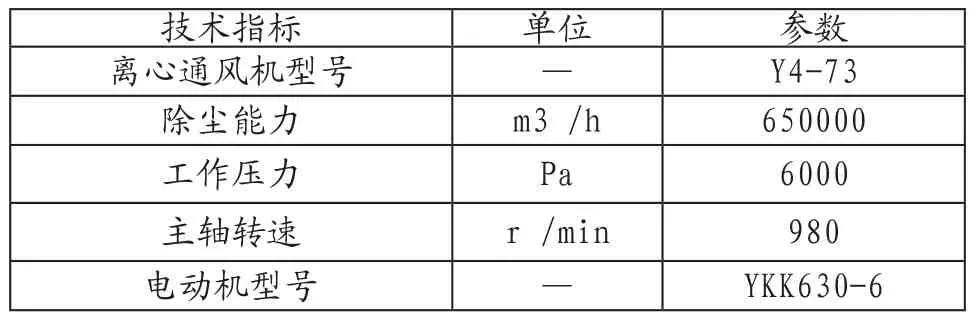

根据1#矿槽除尘风机参数(如表1),可知除尘风机功率大,启动时会产生很大的冲击电流,对电机和电网都会有很大的冲击等因素影响。经过考察,采用高压变频器对风机实行一拖一控制,采用与电动机相同功率等级的高压变频器拖动。利用变频器作为风量的调节,从而达到最佳的节能目的。

表1 风机参数

额定功率KW 1250工作电压KV 10KV额定电流A 77.4功率因数0.88

2 控制方案设计

2.1系统结构

利用除尘系统原有的PLC系统进行改造。在原来的PLC系统中加上蝶阀的控制和变频器的控制。该系统包括原有的下位机PLC以及上位机监控软件部分,在硬件部分需要增加通讯电缆、Modbus/Profibus-DP适配器、独立模块等,上位机WINCC软件通过工业以太网访问PLC,实现上位机与PLC数据的动态交互。系统结构图如图1所示。

2.2蝶阀的控制

除尘蝶阀控制原系统是以手动操作蝶阀开关,现将扬尘点集尘罩管道的手动操作蝶阀更换为气动蝶阀,然后由PLC根据下料情况来自动开关。

1)分料和转运皮带的机头和机尾的扬尘点25个,当皮带运行时会产生大量的粉尘,需要蝶阀打开集尘;当皮带停止运行,延时10s再关闭。

2)槽上布料小车卸料有18个扬尘点。当布料小车向贮矿仓卸料时,由于落差大会产生剧烈的扬尘;布料皮带运行,小车移到指定贮矿仓卸料,打开该贮矿仓除尘管道上的蝶阀,当停止卸料时延时10s关闭。

3)槽下振动筛的扬尘点12个,当振动筛工作,除尘蝶阀打开,振动筛停止除尘阀延时10s关闭。

2.3变频器的控制

系统需要PLC和除尘风机变频器之间进行数据交换。由于变频器与PLC控制系统距离较远,且长度不一的控制电缆会造成信号衰减的不同程度,基于成本及系统的稳定性和可靠性考虑,采用现场总线控制。原有的西门子300PLC采用PROFIBUS DP协议[1],而高压变频器只支持Modbus RTU协议,因此,两者之间采用Modbus转PROFIBUS DP适配器PM-125作为中间转换,实现2种不同协议之间的通讯(图2)。通过通讯,上位机实现远程启停、状态监视、自动调速等功能,从而,降低除尘风机电耗,达到环保、节能、高效的目的。

本系统有远程与本地控制切换,远程可以在上位机进行变频器的启停,切到本地时,变频系统触摸屏操作,并实时显示工作状态并进行记录。如果变频出现严重故障,可恢复至原工频运行而不影响安全生产。

1)变频启停控制。变频远程启停控制程序设计如下:

2)变频调速控制。由于除尘蝶阀是间歇性工作,而且蝶阀打开的时间长短不一,除尘管道的大小也不一样,因此,根据不同型号风管上的蝶阀打开的个数来计算矿槽除尘系统的实时风量需求。PLC通过远传转速调节指令至高压变频器进行变频调速[2],调节系统的风量平衡。从而,大大提高系统的自动化控制水平,减少运行人员的操作维护量。完善画面监控系统,全程自动控制,并且可以根据实际的应用效果,不断的调整各个参数的设定,以达到最大使用效率,保证良好的除尘效果和最佳节能收益。

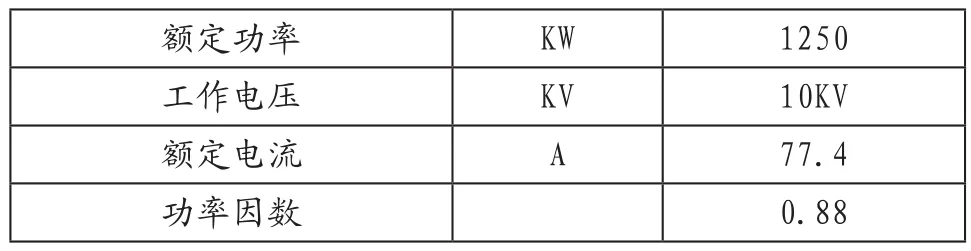

表3 变频改造前后各项数据

变频调速远程控制流程如图3。

4 应用效果

高炉矿槽除尘系统经改造后,从本质上解决了安全问题和人员短缺问题,保证了除尘系统的正常运行,并且大大减少了工作量,降低了劳动强度,改善了作业环境,有利于保障职工的身体健康,取得了巨大的环保效益。尤其是使用变频器后,风机电机消耗功率明显减小,实现了风机电机软起动,没有起动电流冲击,避免了对电机及电网的冲击,且变频调速精度高。随着电机转速的降低,电机前轴温度后轴温度也随着下降,机械的磨损也减小,从而延长了风机的使用寿命,降低了设备的维护成本。各个风管集尘口的集尘效果良好,粉尘严重的现象得到根治。

1#高炉矿槽除尘风机变频节能改造项目已于2015年12月全部完成并投入运行,2016年4月完成验收,经过几个月的测试和对比炼铁厂提供的风机没改变频控制之前的用电量统计(如表2),计算得出每月可以节约电量17.167 2万度,节电率大于23%,整个项目投资基本已经收回。从实际应用结果可以得出,系统的除尘效果明显工作环境得到改善,且达到了预期的节能的效果,兼顾了节能与环保的理念,具有良好的经济效益和社会效益。

5 结论

该系统采用高压变频技术和PLC集中控制相结合的方式,提高自动化水平、降低设备故障率,为减员增效提供条件;除尘管上加装气动蝶阀自动开关,也节省了很多风量,风机的风压增大,提高系统除尘效率,实现了高效节能。综上所述,采用基于PLC集中控制及变频器为核心部件的除尘系统具有很强的实用性。

[1]廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2011.

[2]杨长英.高压变频器在高炉矿槽除尘系统中的应用[J].变频器世界,2013(2).

[3]杨长英.高压变频器在高炉矿槽除尘系统中的应用[J].有色冶金节能,2012,28(5):44-46.

[4]陈建行,王文森,陈裕华.唐山宝泰钢铁公司风机高压变频技改纪实[J].变频器世界,2011(3):72-75.

TN77

A

1674-6708(2016)166-0210-03

邓小春,福建三钢铁有限公司。