面齿轮等温点接触弹流润滑分析

2016-10-15何国旗邓澍杰王其雷

孙 能,何 瑛,何国旗,邓澍杰,王其雷

(1. 湖南工业大学 机械工程学院,湖南 株洲 412007;2. 湖南理工职业技术学院 资源工程系,湖南 湘潭 411104)

面齿轮等温点接触弹流润滑分析

孙能1,何瑛2,何国旗1,邓澍杰1,王其雷1

(1. 湖南工业大学 机械工程学院,湖南 株洲 412007;2. 湖南理工职业技术学院 资源工程系,湖南 湘潭 411104)

建立面齿轮等温点接触弹流润滑模型,通过FORTRAN语言编程计算面齿轮的油膜厚度和压力;分析小齿轮转速、面齿轮所受载荷和润滑油黏度对面齿轮润滑特性的影响。研究结果表明:转速和润滑油黏度越大,油膜厚度也越大,而载荷越大油膜厚度越小;二次压力峰随转速和润滑油黏度的增大而越明显,但随载荷的增大而趋于消失。

面齿轮;弹流润滑;油膜厚度;油膜压力

面齿轮传动是圆柱齿轮与面齿轮相啮合的一种新型齿轮传动,有重合度高、振动小、良好的分流特性等优点,在国外正逐步替代锥齿轮应用于武装直升机传动系统中[1-4]。齿轮传动过程中速度快、载荷大,齿轮处于弹流润滑时可以降低摩擦系数减少摩擦磨损;同时润滑油在流动过程中可以增加齿轮散热,防止齿面胶合,良好的齿轮润滑可以增加齿轮运行寿命[5]。目前对普通齿轮弹流润滑的研究较多[6-8],而对于面齿轮弹流润滑方面的研究报道较少。李龙等[9]研究了正交面齿轮啮合的最小油膜厚度和中心油膜厚度随速度参数的变化,但他们是将面齿轮传动由点接触简化为线接触得出的结论。严宏志等[10]通过点接触Dowson-Higginson最小油膜厚度公式计算了面齿轮传动过程中的最小膜厚,并考虑了齿面粗糙度的影响。本文通过建立面齿轮点接触等温弹流润滑模型,分析转速、载荷、润滑油黏度对油膜厚度和油膜压力的影响,以期为面齿轮润滑的研究提供一定的参考。

1 等温点接触弹流润滑模型

面齿轮是通过圆柱齿轮刀具插齿加工而成的,在实际啮合过程中,线接触的面齿轮传动过程中会产生偏载,所以采用比刀具齿数少1~3个齿数的圆柱齿轮与其啮合,此时面齿轮由线接触变为点接触。点接触等温弹流润滑模型包括:Reynolds方程、膜厚方程等[11]。

2)膜厚方程

式中:h0为中心油膜厚度;

Rx和Ry为两表面在x和y方向上的当量曲率半径;

v为弹性变形量。

3)变形方程

式中:E为综合弹性模量;s和t为对应于x和y的附加坐标;为求解域。

4)黏度随压力变化的方程

5)密度随压力变化的方程

6)载荷方程

2 数值计算

2.1基本方程无量纲化

为使计算方便,需引入无量纲参数将方程无量纲化。

膜厚参数:H = hRx/a2,a为接触区半宽;

坐标参数:X = x/a,Y=v/a;

材料参数:G = E, 为润滑油黏压系数;

压力参数:P = p/pH,pH为赫兹压力;

对基本方程进行无量纲化。

1)Reynolds方程无量纲化

方程(7)的边界条件如下:

P(X0,Y)=0,X0为无量纲化X的起点坐标;

P(Xe,Y)=0,Xe为无量纲化X的终点坐标;

S和T为对应于无量纲化X和Y的附加坐标。

2)膜厚方程无量纲化

式中Y0, Ye分别为无量纲化Y的起点和终点坐标。

3)黏压方程无量纲化

4)密压方程无量纲化

5)载荷方程无量纲化

2.2无量纲方程离散化

通过中心差分和向前、向后差分离散式(7)、式(8)和式(11)。

1)Reynolds方程离散化

Pi,j为节点(i, j)处的压力;

ΔX为无量纲化节点间距;

Hi,j为节点(i, j)处的油膜厚度;为节点(i, j)处的密度。

2)膜厚方程离散化

式中:Xi为i处的无量纲坐标;

Yj为j处的无量纲坐标;

Pk,l为节点(k, l)处节点压力。

3)载荷方程离散化

2.3实例计算

面齿轮传动参数见表1,由这些参数并根据文献[12]可以求出面齿轮啮合点处卷吸速度和当量曲率半径。取面齿轮齿面上啮合轨迹中间的一个啮合点为研究对象,该啮合点在给定小齿轮转速为1 000, 2 000,3 000 r/min条件下,求得卷吸速度us分别为5.09, 10.18,15.27 m/s,当量曲率半径Rx=0.057 9 m,Ry=0.084 4 m。

运用FORTRAN语言编写面齿轮等温点接触弹流润滑数值解程序,程序计算还需参数:节点数65× 65,无量纲化X的起点坐标X0=-2,终点坐标Xe=2,无量纲化Y的起点坐标Y0=-2.5,终点坐标Ye=1.5。通过FORTRAN编译器计算出结果,再由Origin 9.0进行数据处理。

表1 面齿轮传动参数Table 1 The parameters of face-gear drive

3 结果分析

油膜厚度和油膜压力是面齿轮等温点接触弹流润滑特性的主要特征参数。根据面齿轮等温点接触弹流润滑模型可知,齿面的卷吸速度us、载荷w、润滑油黏度 、材料弹性模量E等对这2个特征参数的影响较大,而齿面卷吸速度大小主要与齿轮转速有关,所以本文主要研究齿轮转速、载荷和润滑油黏度3个参数对油膜厚度和油膜压力的影响。

面齿轮油膜压力三维图如图1所示。从图中可以看出,在压力最高峰后还有1个二次压力峰,之后压力迅速减小至环境压力。

面齿轮啮合接触区油膜厚度等高图如图2所示。在二次压力峰附近位置,油膜出现颈缩现象呈现马蹄形,在此处油膜厚度最小。

为了更好地分析转速、载荷和润滑油黏度对润滑特性的影响,下文中均取X=0处的数据进行对比分析。

3.1小齿轮转速对润滑特性的影响

小齿轮转速对油膜压力的影响如图3所示。从图中可以看出,当转速为2 000 r/min和3 000 r/min时,油膜最大压力几乎相同;1 000 r/min时,压力稍小。但是对于二次压力峰,三者区别较大,随着转速的增大,二次压力峰变得更加明显,在转速为1 000 r/min时,二次压力峰几乎消失。

图3 转速对油膜压力的影响Fig. 3 Effect of rotatory speed on oil film pressure

小齿轮转速对油膜厚度的影响如图4所示。从图中可以看出,随着小齿轮转速增大,油膜的厚度也增大,油膜厚度出现颈缩现象也越明显;当转速为1 000 r/min时,几乎不存在颈缩现象,这与转速对二次压力峰的影响有关。

图4 转速对油膜厚度的影响Fig. 4 Effect of rotatory speed on film thickness

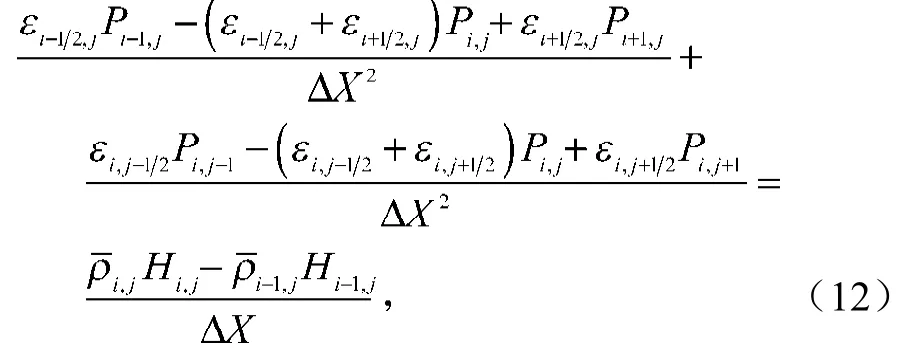

3.2面齿轮载荷对润滑特性的影响

面齿轮载荷对油膜压力的影响如图5所示。

图5 载荷对油膜压力的影响Fig. 5 Effect of load on oil film pressure

从图5中可以看出,当载荷为1 000, 1 500 N·m时油膜压力几乎相同,1 500 N·m时稍小;载荷为500 N·m时油膜压力最大,二次压力峰也最明显。由此可见载荷越小反而油膜压力越大,二次压力峰也越明显,并且二次压力峰的位置也在向出口区移动。

面齿轮载荷对油膜厚度的影响见图6。从图中可以看出,载荷越大,油膜厚度越小,油膜颈缩现象也随着载荷的增大而变得不明显。载荷增大到一定值时,对膜厚的影响较小。

图6 载荷对油膜厚度的影响Fig. 6 Effect of load on film thickness

3.3润滑油黏度对润滑特性的影响

润滑油黏度对油膜压力的影响如图7所示。从图中可以看出,润滑油黏度对二次压力峰有较大的影响,随着润滑油黏度的增大,二次压力峰值随之增大。

图7 润滑油黏度对油膜压力的影响Fig. 7 Effect of lubricating oil viscosity on oil film pressure

润滑油黏度对油膜厚度的影响如图8所示。

图8 润滑油黏度对油膜厚度的影响Fig. 8 Effect of lubricant viscosity on film thickness

从图8中可以看出,油膜厚度随着润滑油黏度的增大而增大;而且出现油膜颈缩的位置也随着润滑油黏度的增大而提前。

从上述分析中可以得出,小齿轮转速、面齿轮载荷和润滑油黏度对面齿轮等温点接触弹流润滑特性有较大影响,其中对油膜压力主要影响二次压力峰,而对于最大油膜压力的影响较小。在二次压力峰的影响下,油膜出现颈缩现象,此处油膜厚度最小,通过改变这些参数,再结合齿面粗糙度可以判断齿面润滑状态,提高面齿轮润滑特性。

4 结语

通过FORTRAN语言编程计算和Origin 9.0数据处理可得以下结论:

1)可得出面齿轮点接触的油膜压力分布三维图和膜厚等高图;在润滑油的出口区存在二次压力峰,由于二次压力峰的存在,油膜厚度呈现马蹄形,最小油膜厚度位于二次压力峰位置处。

2)油膜厚度随转速和润滑油黏度的增大而增大,随载荷的增加而减小;油膜二次压力峰随转速和润滑油的黏度的增大而更加明显,随载荷的增大而趋于消失。

[1]HANDSCHUH R F,LEWICKI D G,BOSSLER R B. Experimental Testing of Prototype Face Gears for Helicopter Transmissions[R]. Solihull:NASA Technical Memorandum,1992:1-10

[2]LITVIN F L,TAN J,HEATH G,et al. Computerized Determination of Curvature Relations and Contact Ellipse for Conjugate Surfaces[J]. Computer Methods in Applied Mechanics and Enginnering,1995,125(1):151-170.

[3]肖磊,明兴祖,刘金华,等. 面齿轮磨削温度建模仿真与分析[J]. 湖南工业大学学报,2015,29(5):34-39. XIAO Lei,MING Xingzu,LIU Jinhua,et al. Modeling and Analysis of Face-Gear Grinding Temperature[J]. Journal of Hunan University of Technology,2015,29(5):34-39.

[4]王胜伟,何瑛,何国旗,等. 面齿轮啮合齿面瞬态温度场影响因素的仿真分析[J]. 湖南工业大学学报,2014,28(4):102-108. WANG Shengwei,HE Ying,HE Guoqi,et al. Simulation Analysis of Influencing Factors on Transient Temperature Field of Face-Gear Tooth Surface in Meshing Process[J]. Journal of Hunan University of Technology,2014,28(4):102-108.

[5]王发辉,刘莹. 基于弹性流体动力润滑理论的齿轮设计[J]. 机械设计与研究,2008,24(3):39-42. WANG Fahui,LIU Ying. The Gear Design Based on the Theory of EHL[J]. Machine Design and Research,2008,24(3):39-42.

[6]王优强,刘建秀,张国昌. 渐开线斜齿圆柱齿轮弹流润滑模型的建立[J]. 润滑与密封,2006(12):20-22. WANG Youqiang,LIU Jianxia,ZHANG Guochang. The Establishment of the Involute Helical Gears Elastohydrodynamic Lubrication Model[J]. Lubrication Engineering,2006(12):20-22.

[7]周波,侯力,魏永峭,等. 圆弧齿线圆柱齿轮等温弹流润滑模型建立及分析[J]. 机械传动,2015,39(3):18-22. ZHOU Bo,HOU Li,WEI Yongqiao,et al. Analysis and Establishment of the Isothermal Elastohydrodynamic Lubrication Model of the Cylindrical Gear with Arcuate Tooth Trace[J]. Journal of Mechanical Transmission,2015,39(3):18-22.

[8]王延忠,周云飞,周济,等. 高速弧齿锥齿轮弹流润滑特性分析[J]. 华中科技大学学报,2001,29(12):4-7. WANG Yanzhong,ZHOU Yunfei,ZHOU Ji,et al. The Elastohydrodynamic Lubrication Characteristic of Spiral Bevel Gear with High Speed[J]. Journal of Huazhong University of Science and Technology,2001,29(12):4-7.

[9]李龙,朱如鹏. 正交面齿轮弹流润滑分析[J]. 机械工程师,2007(2):63-65. LI Long,ZHU Rupeng. The Analysis of Elastohydrodynamics Lubrication in Face Gear[J]. Mechanical Engineer,2007(2):63-65.

[10]严宏志,张龙赐,何国旗,等. 磨削面齿轮粗糙表面最小润滑膜厚分析[J]. 中南大学学报(自然科学版),2013,44(12):4861-4868. YAN Hongzhi,ZHANG Longci,HE Guoqi,et al. Minimum Lubricant Film Thickness of Rough Surface in Grinding Face-Gear[J]. Journal of Central South University(Science and Technology),2013,44(12):4861-4868.

[11]温诗铸,杨沛然. 弹性流体动力润滑[M]. 北京:清华大学出版社,1992:133-165. WEN Shizhu,YANG Peiran. Elastohydrodynamic Lubrication[M]. Beijing:Tsinghua University Press,1992:133-165.

[12]朱如鹏. 面齿轮传动的啮合特性研究[D]. 南京:南京航空航天大学, 2000. ZHU Rupeng. Investigation on the Meshing Characteristics of Face Gear[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2000.

(责任编辑:邓光辉)

Analysis of Contact Elastohydrodynamic Lubrication on Isothermal Point of Face-Gear

SUN Neng1,HE Ying2,HE Guoqi1,DENG Shujie1,WANG Qilei1

(1. School of Mechanical Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. Department of Resources Engineering,Hunan Vocational Institute of Technology,Xiangtan Hunan 411104,China)

Face-gear isothermal point contact elastohydrodynamic lubrication model is established. Oil film thickness and pressure of the gear is calculated by FORTRAN programming. The influences of small gear rotatory speed, load of face gear and lubricant viscosity on the lubrication characteristics of face-gear are analyzed. The results show that the oil film thickness increases with the increment of rotatory speed and oil viscosity, and the film thickness becomes smaller as the load increases. The secondary pressure peak appears more obvious with the increase of rotatory speed and lubricant viscosity, and along with the increase of load, it tends to disappear.

face-gear;elastohydrodynamic lubrication;film thickness;oil film pressure

TH132.41

A

1673-9833(2016)01-0006-05

10.3969/j.issn.1673-9833.2016.01.002

2015-12-13

国家自然科学基金资助项目(51375159),湖南省自然科学株洲联合基金资助项目(2015JJ5020),湖南省高等学校科学研究基金资助项目(12A038,13C379)

孙能(1990-),男,安徽芜湖人,湖南工业大学硕士生,主要研究方向为机械设计与制造,E-mail:862519026@qq.com

何瑛(1969-),女,湖南湘潭人,湖南理工职业技术学院高级工程师,主要从事数字化制造理论与技术方面的教学与研究,E-mail:503904249@qq.com