高磷鲕状赤铁矿还原物料与刚玉/莫来石砖的反应研究

2016-10-14范敦城张玉燕

范敦城,张玉燕,倪 文

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083;2.金泰成环境资源股份有限公司,邢台 054100;3.工业和信息化部赛迪研究院工业节能与环保研究所,北京 100846)

高磷鲕状赤铁矿还原物料与刚玉/莫来石砖的反应研究

范敦城1,2,张玉燕3,倪文1

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;2.金泰成环境资源股份有限公司,邢台054100;3.工业和信息化部赛迪研究院工业节能与环保研究所,北京100846)

在还原温度为1200 ℃条件下,实验研究了高磷鲕状赤铁矿还原物料与刚玉/莫来石砖的反应及反应对砖侵蚀的影响。还原物料由高磷鲕状赤铁矿、烟煤、CaO和Na2CO3组成,其质量比为1∶0.15∶0.15∶0.03。结果表明,还原物料与刚玉砖反应生成大量钙黄长石及少量钙长石,物料中Fe、Na、Mg离子向反应界面迁移,使钙黄长石产物层熔点降低、抗侵蚀性能下降。还原物料与莫来石砖反应形成密实的钙长石产物层,阻碍Fe、Na、Mg离子向反应界面迁移。对于在高温状态下还原高磷鲕状赤铁矿还原物料,莫来石砖具有比刚玉砖更好的抗侵蚀性能。

高磷鲕状赤铁矿; 钙黄长石; 钙长石; 侵蚀

1 引 言

近年来,许多研究者采用直接还原技术处理高磷鲕状赤铁矿,实现了铁磷分离,获得的直接还原铁可用于电炉炼钢[1-3]。高磷鲕状赤铁矿直接还原技术的成功开发为我国储量巨大的高磷鲕状赤铁矿资源的综合利用奠定了基础。该项技术要进一步实现工业化还有许多困难要解决,其中一项技术难题就是要找到合适的直接还原炉炉内衬耐火材料。直接还原温度一般小于1350 ℃,比炼铁炼钢钢温度低得多,一般认为,可用于钢铁冶炼的高温耐火材料均可作为直接还原炉炉内衬的候选材料。其中,刚玉/莫来石砖因其具有较好的抗侵蚀能力,在冶金工业中得到广泛的应用[4-6]。高磷鲕状赤铁矿还原物料的碱度小于0.5,与刚玉/莫来石砖的反应主要以固-固为主,这与高碱度的熔融渣与刚玉/莫来石砖的固-液反应有很大的区别。而查阅资料,高磷鲕状赤铁矿还原物料与刚玉/莫来石砖的反应还未有人研究。因此,研究高磷鲕状赤铁矿还原物料与刚玉/莫来石砖的反应及反应对砖侵蚀的影响对选择合适的耐火材料具有重要的意义。

2 实 验

2.1原料

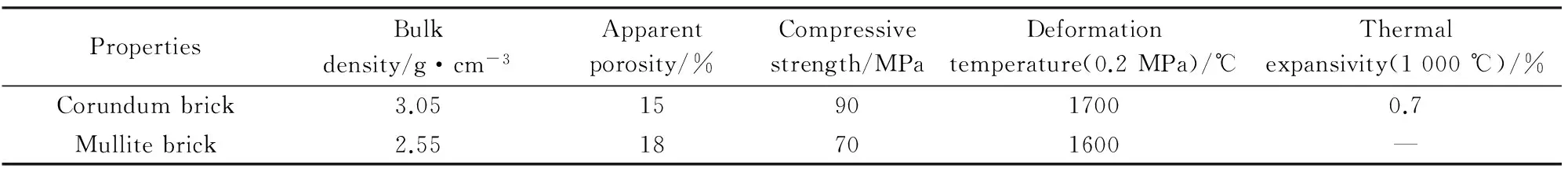

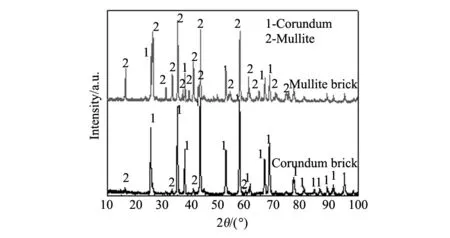

实验用耐火材料为刚玉砖和莫来石砖,均取自通达耐火技术股份有限公司,其主要化学组成见表1,常规物理性能见表2,XRD分析见图1。高磷鲕状赤铁矿还原物料由宁乡式高磷鲕状赤铁矿、烟煤、添加剂(CaO、Na2CO3,均为分析纯)组成,矿石和烟煤的粒度以及烟煤的化学成分见文献[7]。高磷鲕状赤铁矿化学组成:Fe 43.65%、SiO217.10%、Al2O39.28%、CaO 3.58%、MgO 0.59%、K2O 0.65%、S 0.048%、P 0.830%。

表1刚玉砖和莫来石砖的主要化学组成(质量分数)

Tab.1chemical compositions of corundum and mullite refractories/%

ComponentsAl2O3SiO2CaO2015MgOFe2O3Na2OCorundumbrick91.016.530.980.380.310.20Mullitebrick73.6122.161.170.360.800.11

表2刚玉砖与莫来石砖的常规物理性能

Tab.2Physical properties of corundum and mullite refractories

PropertiesBulkdensity/g·cm-3Apparentporosity/%Compressivestrength/MPaDeformationtemperature(0.2MPa)/℃Thermalexpansivity(1000℃)/%Corundumbrick3.05159017000.7Mullitebrick2.5518701600—

图1 刚玉砖和莫来石砖的XRD谱Fig.1 XRD patterns of corundum and mullite refractories

2.2试验方法

将高磷鲕状赤铁矿还原物料用特制模具压制成直径为φ15 mm×20 mm的圆柱体。圆柱体块烘干后放于20 mm×20 mm×20 mm的耐火材料上面,在GSL-1700X管式炉(合肥科晶材料技术有限公司生产)内进行直接还原试验。还原前,用真空泵对管式炉炉管抽真空,然后往进气端通入纯度为99.99%的氮气,反复两次,然后关闭进气端打开出气端。管式炉温控程序以10 ℃/min的速率升温至1200 ℃保温300 min,而后按10 ℃ /min的速率程序降温。

2.3测试方法

(1)XRD分析。还原结束后,还原物料与耐火材料粘连在一起,将圆柱体上端部分切除,对圆柱体切除端面进行打磨,直至还原物料与耐火砖的反应界面。反应界面抛光后进行块状XRD分析,之后继续对耐火砖表面进行研磨。最初研磨0.3 mm,随后研磨间隔为0.5 mm,直至未反应耐火砖层,并依次进行块状XRD分析。分析采用日本理学Ultima IV型X射线衍射仪,使用Cu Kα射线(40 kV,40 mA),扫描范围是10°~100°,扫描速度为20°/min。

(2)SEM及EDS能谱分析。沿纵向切开获得高磷鲕状赤铁矿还原物料侵蚀耐火材料上部的端面。对端面处进行打磨、抛光、喷碳,然后进行SEM及EDS能谱分析(德国卡尔蔡司EVO18 扫描电子显微镜及Bruke XFlash Detector 5010能谱分析仪)。

3 结果与讨论

3.1还原物料与刚玉砖的反应

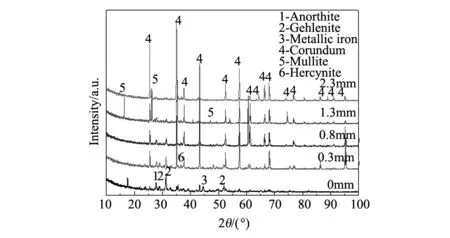

图2 不同深度的刚玉砖研磨后表面的XRD谱Fig.2 XRD patterns of corundum refractories at various depths

刚玉砖内深度为0 mm、0.3 mm、0.8 mm、1.3 mm、2.3 mm处的XRD分析如图2所示。由图2可以看出,在深度为0 mm处侵蚀生成的主要物相是钙黄长石、钙长石及金属铁。随着深度的增加,钙黄长石、钙长石衍射峰逐渐减弱,刚玉衍射峰逐渐增强。从图2还可以看出,刚玉砖的侵蚀深度大致为2.3 mm。

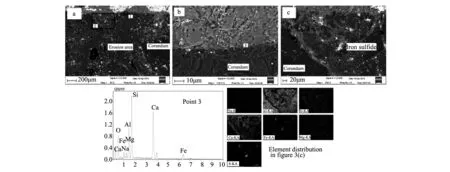

图3 还原物料侵蚀刚玉砖的SEM图:图3b为图3a方框1的放大图,图3c为图3a方框2的放大图Fig.3 SEM images of the corrosion of corundum refractories

对刚玉砖侵蚀区域的显微结构进行分析,如图3所示。由图3a可以看出,砖内部侵蚀较为严重,如图中灰黑色区域,这是物料往砖内渗透与刚玉反应形成的产物。由图3b可以看出,还原物料与刚玉砖表面反应形成了明显的界面,结合XRD分析及EDS能谱分析可知反应界面处的产物主要为钙黄长石及少量钙长石。从显微结构上看并不能看到它们的晶体形貌特征,可能是由于其粒度较细造成的。EDS能谱分析显示,产物层还含有0~7% Fe、1%~3% Na、1%~2% Mg。由图3c可以看出,还原物料沿着刚玉颗粒间的孔缝往砖内部渗透,刚玉颗粒侵蚀后呈支离裂解状,其元素面扫描显示在孔缝及裂缝处钙、硅元素富集明显。砖内反应产物主要由钙黄长石组成,侵蚀浅处普遍存在富集的铁的硫化物,还可发现少量粒状的铁尖晶石。随着深度的增加,侵蚀程度开始减轻,钙黄长石产物中的F、Na、Mg含量也逐渐降低。

3.2还原物料与莫来石砖的反应

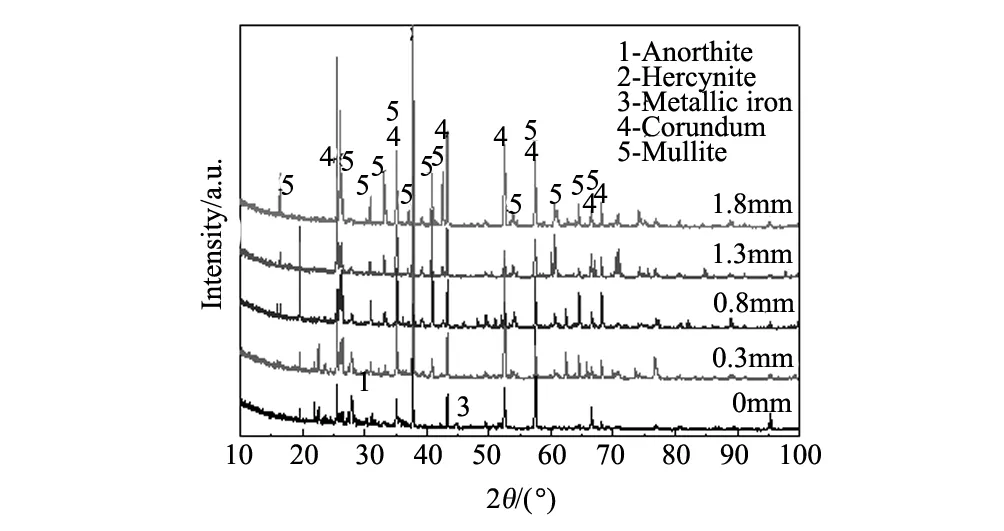

图4 不同深度的莫来石砖表面的XRD谱Fig.4 XRD patterns of mullite refractories at various depths

莫来石砖内深度为0 mm、0.3 mm、0.8 mm、1.3 mm、1.8 mm处的XRD分析如图4所示。由图4可以看出,还原物料侵蚀莫来石砖表面生成了大量的钙长石,随着深度的增加,钙长石衍射峰逐渐减弱,刚玉、莫来石衍射峰逐渐增强,侵蚀也逐渐减轻。从图5还可以看出,莫来石砖的侵蚀深度大致为1.8 mm。与图2进行比较分析可以看出,莫来石砖较刚玉砖表现出更好的抗侵蚀性能。

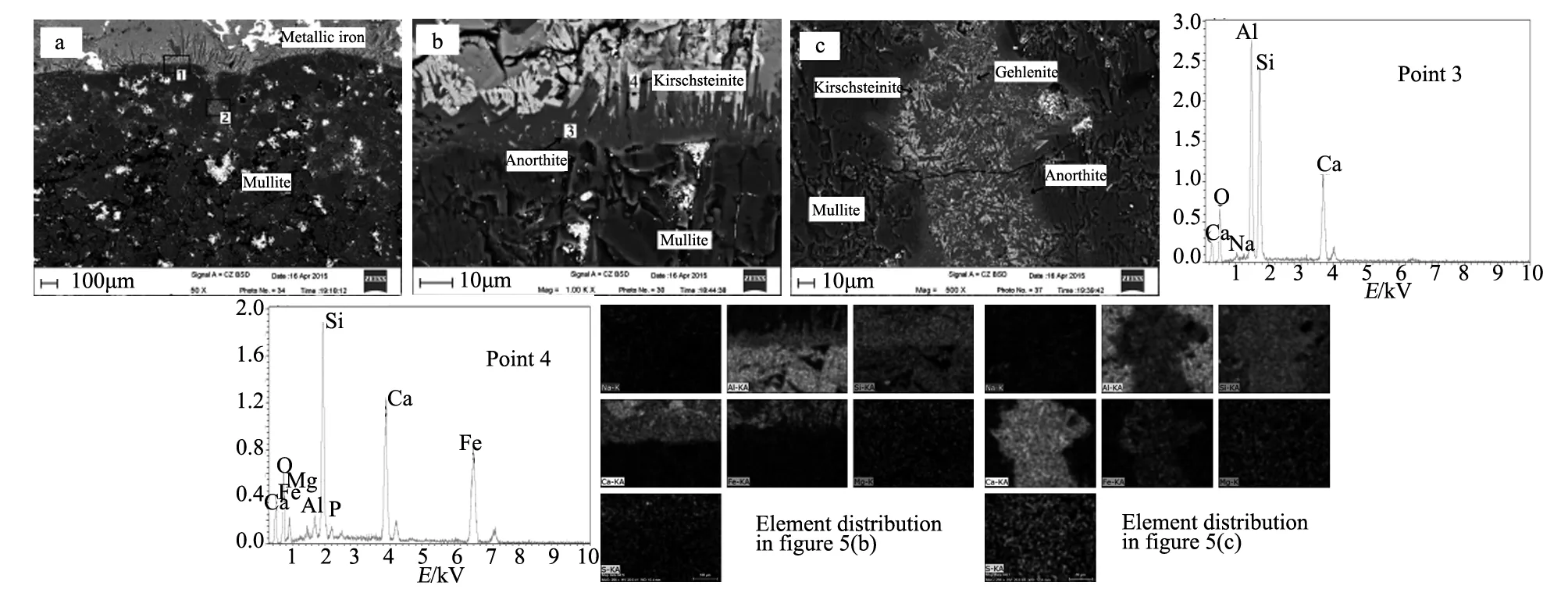

侵蚀后莫来石砖的显微结构如图5所示。由图5(a)可以看出,与刚玉砖的侵蚀相比,莫来石砖内侵蚀明显轻得多,且随着深度增加迅速减轻。这表明还原物料对莫来石砖的侵蚀要比刚玉砖的侵蚀轻,这与XRD分析的结果一致。由图5b可以看出,还原物料与莫来石砖反应形成了明显的钙长石产物层,其厚度约为10 μm。EDS能谱分析发现,产物层除含Ca、Al、Si,还含<1%的Na。元素面扫描显示,Fe元素主要存在于上部的还原渣区,钙长石产物层内几乎检测不到Fe元素。莫来石砖内侵蚀的情况与砖表面侵蚀的情况相似,如图5c所示。在砖内,还原渣沿着颗粒之间的孔缝向砖内部渗透,在孔缝内壁形成钙长石层。钙长石层厚度虽不及砖表层的厚,但其在内壁形成后,一方面可减轻孔壁内的侵蚀,另一方面可使孔缝通道变窄,减缓还原渣进一步往砖深处渗透甚至逐渐堵塞孔缝。

图5 还原物料侵蚀莫来石砖的SEM图:图5b为图5a方框1的放大图,图5c为图5a方框2的放大图Fig.5 SEM images of the corrosion of mullite refractories

4 讨 论

高磷鲕状赤铁矿还原物料在还原过程中,赤铁矿(Fe2O3)主要按Fe2O3→Fe3O4→FeO→Fe方式还原为金属铁,另一部分则按FeO→含铁硅酸盐矿物(铁橄榄石、铁尖晶石等)→Fe方式还原为金属铁[8]。为强化高磷鲕状赤铁矿的还原与铁磷分离,实验添加了CaO和Na2CO3,可形成CaO-Al2O3-SiO2-FeO-Na2O系低熔点系化合物,化合物中FeO含量可达20%。当还原形成的还原渣与刚玉及莫来石砖接触时,很容易发生以下反应[9]:

CaO+Al2O3+2SiO2→CaO·Al2O3·2SiO2

(1)

2CaO+Al2O3+SiO2→2CaO·Al2O3·SiO2

(2)

3Al2O3·2SiO2+ CaO→Al2O3+CaO·Al2O3·2SiO2

(3)

Al2O3+FeO→FeO·Al2O3

(4)

还原物料与刚玉砖反应,以式(2)为主,其次为式(1);与莫来石砖反应,以(3)为主。与刚玉砖反应形成的钙黄长石产物层含有一定量的Fe、Na、Mg,与莫来石砖反应形成的钙长石产物层含有少量的Na。钙黄长石的熔点为1593 ℃,钙长石的熔点为1553 ℃,但从实验结果可知,莫来石砖的侵蚀程度要比刚玉砖的侵蚀轻。形成这样的差异主要由还原物料与两种砖的反应过程及反应产物不同造成的。

还原物料与刚玉砖反应,实际上是CaO-Al2O3-SiO2-FeO-Na2O系还原渣与刚玉砖的反应。在反应初期,刚玉(Al2O3)与还原渣接触,对于还原渣体系,相当于向渣中添加Al2O3组分。这样可使反应界面附近还原渣中Al2O3组分增加,Al2O3与低熔点组分FeO、Na2O作用可形成低熔点复杂硅酸盐矿物,使渣的熔点降低、渣中离子迁移阻力减少[10]。特别是在FeO大量生成的阶段,FeO极大的提高了还原渣氧的活度,从而破坏硅氧四面体Si-O-Si键,起到降低熔体熔点的作用,局部区域还可出现液相,对刚玉砖表面具有很强的润湿性[11]。在Al2O3的溶解和FeO的侵蚀作用下,Ca、Fe、Na、Mg离子可快速的向反应界面迁移富集。根据高熔点矿物较低熔点矿物优先结晶的规律,钙黄长石首先在反应界面结晶,其次为钙长石,其他未来得及结晶或结晶能力差的组分以玻璃态形式与结晶相混杂在一起。因此,在有Fe、Na、Mg离子大量混杂情况下,钙黄长石产物层的熔点远低于1593 ℃。在1200 ℃的还原条件下,钙黄长石产物层中的Fe、Na、Mg离子具有较好的迁移能力,可成为还原渣往砖内渗透的桥梁。因此,物料/刚玉界面的反应未达到平衡时,形成的钙黄长石产物层难以有效的阻挡渣的侵蚀与渗透。从上述XRD分析可看出,刚玉砖表面的金属铁衍射峰要比莫来石砖表面的金属铁衍射峰强,说明在刚玉砖表面富集有更多的FeO,随着还原的进行才逐渐还原为金属铁。另外在刚玉砖内部可发现铁的硫化物富集区域及少量铁尖晶石,这表明,渣中的Fe离子部分向砖内部渗透,这也说明直接还原过程中生成大量FeO阶段是刚玉砖受侵蚀最严重的阶段。

而还原物料与莫来石砖的反应,则由于莫来石中的SiO2组分溶解进入CaO-Al2O3-SiO2-FeO-Na2O系还原渣中,使反应界面附近渣中O/Si比例降低,桥氧数量增多,促使硅氧四面体聚合。硅酸盐体系中[SiO4]聚合度越高,熔点也会相应升高或在相同条件下液相黏度增大,Fe、Na、Mg离子向反应界面迁移的阻力将增大[12]。这样还原渣中的Fe、Na、Mg离子向内迁移能力减弱,这有利于钙长石在莫来石界面结晶析出。一旦形成密实钙长石产物层,Fe、Na、Mg离子难以通过产物层向反应界面渗透。由于钙长石属于架状结构硅酸盐矿物,其四面体骨架间有很大的空隙,可以被一些阳离子代替,因此,渗透至钙长石产物层中的少量Na,可参与形成钙长石的固溶体(Ca,Na)(Al,Si)2Si2O8。但因产物层铁含量很低,不易形成低熔点矿物,所以其具有较高的熔点,抗离子渗透要比以钙黄长石为主的产物层好[13]。有文献报道,莫来石在高温下有Na存在的条件很容易发生分解,本试验条件下未发现大量莫来石的分解[14]。这可能是因为钙长石产物层可起到阻碍Na离子渗透的作用,从而使Na离子难以迁移至莫来石内部,防止了大量莫来石的分解。

综上所述,在高温状态下还原高磷鲕状赤铁矿还原物料,莫来石砖的抗侵蚀性能优于刚玉砖。高磷鲕状赤铁矿还原物料在直接还原炉内还原过程中形成的液相或低熔点物质易附着在耐火材料上,长期运行会渗透侵蚀耐火材料。因此,若用莫来石砖作为直接还原炉炉衬可以有效地减轻还原物料与炉衬的粘结,延长耐火砖的使用寿命。

5 结 论

(1)高磷鲕状赤铁矿还原物料与刚玉砖反应生成大量钙黄长石及少量钙长石。但由于Al2O3的溶解和FeO的侵蚀,反应界面附近还原渣的熔点降低,使Fe、Na、Mg离子向反应界面迁移,形成富含Fe、Na、Mg的钙黄长石产物层,降低了产物层的抗侵蚀性能。

(2)还原物料与莫来石砖反应,莫来石中的SiO2组分进入还原渣中,增加了位于界面附近渣中硅氧四面体的聚合度,阻碍Fe、Na、Mg离子的迁移,有利于生成致密的钙长石产物层,阻碍Fe、Na、Mg离子向反应界面渗透。可见,对于在高温状态下还原高磷鲕状赤铁矿还原物料,莫来石砖的抗侵蚀性能要优于刚玉砖。

[1]Yu W,Sun T C,Liu Z G,et al.Effects of particle sizes of iron ore and coal on the strength and reduction of high phosphorus olitic hematite-coal composite priquettes[J].ISIJInternational, 2014, 54(1):56-62.

[2]韩跃新,任多振,孙永升,等.高磷鲕状赤铁矿深度还原过程中磷的迁移规律[J].钢铁,2013,48(7): 7-11.

[3]甘宇栋,段东平,韩宏亮.高磷鲕状赤铁矿直接还原法脱磷技术的试验研究[J].钢铁研究学报,2014,26(3): 27-31.

[4]周秀丽,黄海,马北越,等.添加ZrO2-SiC复合粉及工业SiC粉对刚玉耐火材料性能的影响[J].工业加热, 2014,(4): 49-51.

[5]巴春秋.还原冶炼时高铝石墨质耐火材料对熔体的抗侵蚀性[J].耐火与石灰,2009,34(1): 59-61.

[6]刘清才,张丙怀,张涛.熔融还原型熔体与Al2O3-C质耐火材料的相互作用[J].钢铁,1994, 29(12): 55-61.

[7]Yu W,Sun T C,Kou J,et al.The function of Ca(OH)2and Na2CO3as additive on the reduction of high-phosphorus oolitic hematite-coal mixed pellets[J].ISIJInternational, 2013, 53(3): 427-433.

[8]Li Y L,Sun T C,Kou J,et al.Study on phosphorus removal of highphosphorus oolitic hematite by coalbased direct reduction and magnetic separation[J].MineralProcessingandExtractiveMetallurgyReview, 2014, 35(1): 66-73.

[9]宋佳强.钢渣梯级利用的应用基础研究[D].西安:西安建筑科技大学硕士论文,2007.

[10]刘清才,张丙怀.熔融还原熔体对耐火材料侵蚀的试验研究[J].耐火材料,1997, 31(1): 21-25.

[11]李坚强,王文武,甘菲芳, 等. 铁浴式熔融还原渣对镁铬材料侵蚀的研究[J].耐火材料, 2011, 45(1): 1-5.

[12]高峰,马永静.Mg2+和Na+对高熔点煤灰熔融性的影响[J].燃料化学学报, 2012, 40(10): 1161-1166.

[13]徐荣声,林雄超,王永刚. 熔融灰渣侵蚀耐火材料的界面特性研究[J].燃料化学学报, 2015, 43(2): 138-144.

[14]林彬荫,吴清顺.耐火矿物原料[M]. 北京: 冶金工业出版社, 1989: 282.

Reaction Between Corundum/mullite Refractories and High Phosphorus Olitic Hematite-coal Material

FANDun-cheng1,2,ZHANGYu-yan3,NIWen1

(1.Key Laboratory of the Ministry of Education of China for High-Efficient Mining and Safety of Metal Mines,University of Science and Technology Beijing,Beijing 100083,China;2.Jintaicheng Environmental Resources Co.,Ltd,Xingtai 054100, China;3.Industrial Energy Saving and Environmental Protection Research Institute,CCID,Beijing 100846,China)

The reaction between high phosphorus oolitic hematite-coal material and corundum/mullite brick and its influence on the corrosion of brick were studied under the reduction temperature of 1200 ℃. The high phosphorus oolitic hematite-coal material was composed of high phosphorus oolitic hematite, bituminous, CaO and Na2CO3, and its mixing mass ratio was 1∶0.15∶0.15∶0.03. The results showed that the material reacted with corundum brick to form a large number of gehlenite and a small amount of anorthite. The Fe, Na, Mg ions from the material migrated to the reaction interface, lowing the melting point of the gehlenite product layer and degrading the corrosion resistance of corundum brick. A dense anorthite product layer was generated when the material reacted with mullite brick, hindering the Fe, Na, Mg ions migration to the reaction interface. It can be conferred that the corrosion resistance of mullite brick was better than that of corundum brick for the reduction of high phosphorus oolitic hematite-coal material.

high phosphorus oolitic hematite;gehlenite;anorthite;corrosion

国家自然科学基金(51134002)

范敦城(1987-),男,博士研究生.主要从事直接还原技术、工业固废资源综合利用方面的研究.

倪文,博士,教授.

TQ175

A

1001-1625(2016)05-1356-05