凝胶注模法制备多孔莫来石陶瓷的显微结构研究

2016-10-14黄建国赵文茹

江 超,黄建国,赵文茹

(华东理工大学材料科学与工程学院,上海 200237)

凝胶注模法制备多孔莫来石陶瓷的显微结构研究

江超,黄建国,赵文茹

(华东理工大学材料科学与工程学院,上海200237)

本文重点研究了凝胶注模法制备多孔莫来石陶瓷的过程中固含量、表面活性剂量、搅拌速度等参数对多孔陶瓷显微结构的影响。结果表明,多孔陶瓷的气孔率、孔径尺寸和连通性可以通过控制制备过程参数来进行调节。当固含量从40wt%增加到70wt%,样品的开孔率和总气孔率分别从88.49%和91.27%降低到76.94%和83.04%,而密度从0.276 g·cm-3增加到0.536 g·cm-3。当表面活性剂浓度由0.25wt%增加到1wt%时,样品开孔率基本保持不变,总气孔率先由84.34%增加到93.26%,再减小到87.63%;密度则由0.413 g·cm-3减小到0.378 g·cm-3,再增加到0.391 g·cm-3。当搅拌速度由1000 r/min增加到1800 r/min时,开孔率由78.12%减小到72.85%,总气孔率则由79.95%先增加至84.18%,再减小到77.09%。

多孔陶瓷; 莫来石; 凝胶注模

1 引 言

由于多孔陶瓷独特的结构特征,使其具有高比表面积、良好的抗热震性、抗腐蚀性和机械性能[1,2],因而被广泛应用于各种领域,如热气体过滤材料、吸声材料、高温相变蓄热材料模板等[3,4]。

生产多孔陶瓷的方法很多,传统的方法包括模板法、有机泡沫浸渍法和直接发泡法[5,6]。另外,一些新的多孔陶瓷制作方法也得到研究者的关注,如:冷冻干燥法、热静压法和凝胶注模法[7]。和其他方法相比,利用原位高分子聚合的凝胶注模法具有很多优点,具体体现在:(1)可制备复杂结构的零部件(2)模具的多样化(塑料、玻璃、铁质材料)(3)生坯强度高(4)成本低(5)有机成分易被烧除[8]。

目前,对凝胶注模法生产氧化物和非氧化物陶瓷进行了许多研究[9]。Zhang[10]研究了一种连续凝胶成型制作多孔陶瓷的方法,获得了良好的吸声性能,可望在降低噪声污染方面提供新的思路。Kim[11]制备出了气孔率可调的SiC陶瓷,气孔率在35% 和 95%之间。江东亮[12]制备出了孔径<10 μm的SiC多孔陶瓷,该SiC材料可望应用于高温条件下气体过滤除尘。

越来越多的研究表明,孔的尺寸、形状和数量对多孔陶瓷材料的性能有着巨大的影响,多孔陶瓷的潜在应用价值只有当其显微结构可以剪裁控制时才能发挥。本文采用凝胶注模法制备莫来石多孔陶瓷,重点研究了固含量、表面活性剂量和搅拌速度对其孔结构的影响。

2 实 验

2.1原料

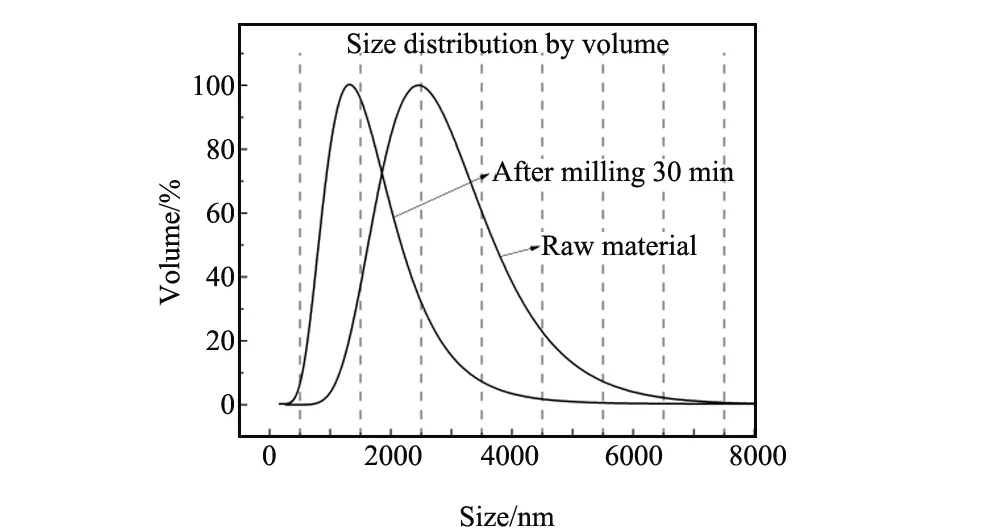

采用商业硅铝酸盐粉体,该粉体的化学组成如表1所示。将该粉体在行星球磨机球磨0.5 h,其粒径D50为2.65 μm,然后放入干燥箱中进行干燥后备用。以丙烯酰胺(AM)作为有机单体,以N,N’-亚甲基双丙烯酰胺(MBAM)作为交联剂,用过硫酸铵溶液(30wt%APS)和四甲基乙二胺溶液(38wt%TEMED)分别作为引发剂和催化剂,十二烷基硫酸钠(SDS)作为表面活性剂,柠檬酸铵作为分散剂。

表1 原材料的化学成分

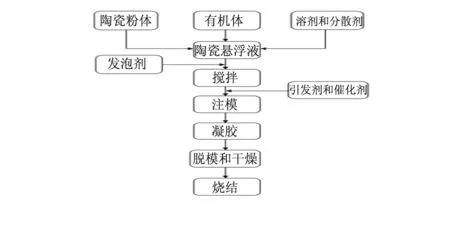

2.2工艺过程

图1 原粉体和球磨后粉体的粒度特征Fig.1 Particle size characteristics of the original powder and ball milling powder

图2 凝胶注模工艺流程图Fig.2 Flow chart of the gelcasting process as currently practiced

首先将AM、MBAM和陶瓷粉体混合在去离子水中制成预混液。AM和MBAM的总量保持在15%,二者质量比为3∶1。以粉体质量为基准,加入0.5wt%的分散剂后球磨30 min,此时粉体粒径D50为1.43 μm,原粉体和球磨30 min后粉体颗粒尺寸分布如图1所示。将球磨好的悬浮液倒入烧杯中加入一定量的SDS,剧烈搅拌5 min产生泡沫浆料,然后继续搅拌加入1wt%TEMED溶液和0.5wt%APS溶液。3 min后,将混合的浆料注入塑料模具中,样品固化成生坯后进行脱模。样品先在80 ℃进行干燥,然后放入电炉中在1500 ℃进行烧结。其工艺流程如图2所示。

2.3性能表征

用动态光散射仪(ZLS380美国PSS公司)测定粉体粒径分布。样品的热分析通过TG/DTA(TGA/SDTA 851e,Switzerland made)进行分析,在空气中从40 ℃升温到1000 ℃,升温速度为10 ℃/min。使用X射线衍射仪(Geigerflex,Rigaku Co.,Japan)测定烧结样品的物相组成。用扫描电子显微镜(S-4800,日本日立公司)和三维显微分析仪(VHX-2000,日本Keyence公司)来表征样品的显微形貌结构。另外,采用阿基米德原理计算样品的体积密度和开孔率。样品的总孔隙率(Xp)根据公式Xp=100×(1-ρ/ρ0)[13]计算,ρ0是致密固体材料的真密度,可通过氦比重瓶(Accupyc 1330,Micromeritics,Norcross,GA)测得。

3 结果与讨论

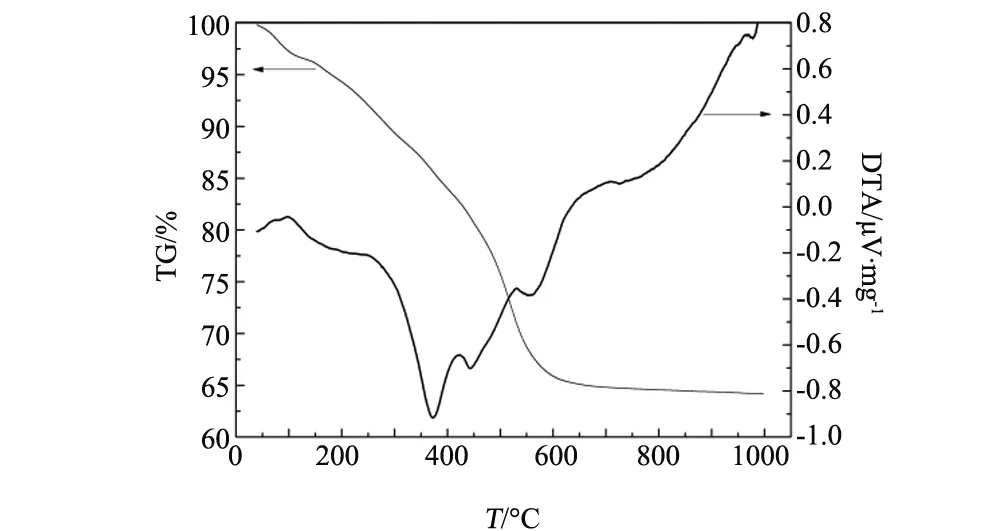

3.1热分析

图3为任意选取一个干燥样品进行TG/DTA分析曲线。从TG曲线看出,当温度达到150 ℃时,样品有3.9%的质量损失,这和物理吸附水的排出有关[14]。当温度继续从150 ℃升到600 ℃,样品失重加速。同时,DTA曲线上分别在372 ℃、441 ℃和558 ℃出现了三个放热峰。特别是在372 ℃时出现一个强烈的放热峰,这表明在此阶段有机物发生了大量的分解。进一步观察可以看到,在600 ℃以后样品TG-DTA曲线上没有明显的热效应和质量损失。由此可知本实验样品的排胶过程主要发生在150~600 ℃ 。所以烧结样品时,在该温度段宜采用较慢的升温速度。当温度在900 ℃到1000 ℃之间时,DTA曲线上出现了一个放热峰,这可能是由于尖晶石物相的产生所致[15]。

图3 干燥生坯在空气中的TG/DTA曲线Fig.3 TG/DTA curves of dried green body in air

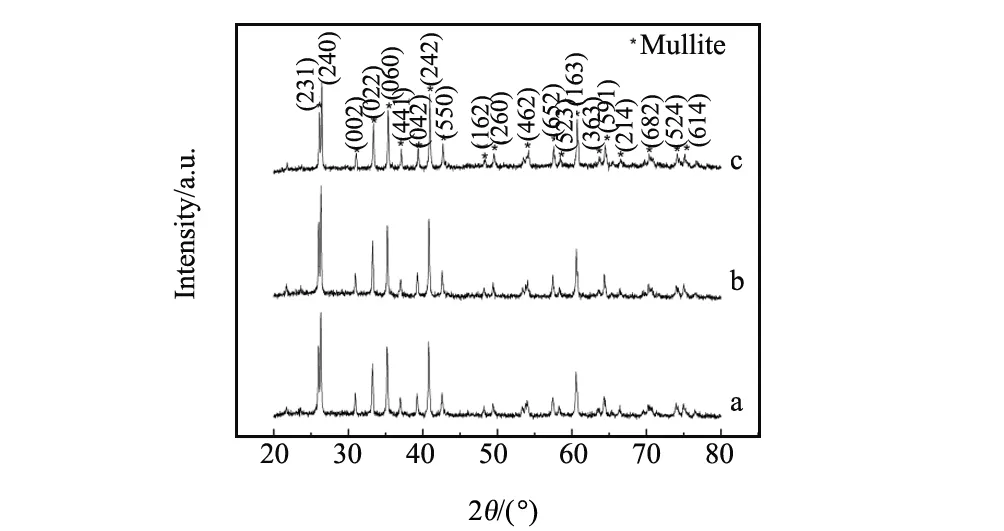

图4 不同烧结温度下样品的XRD图谱(a-1400 ℃;b-1450 ℃;c-1500 ℃)Fig.4 XRD patterns of the sintered samples at different temperature

3.2物相分析

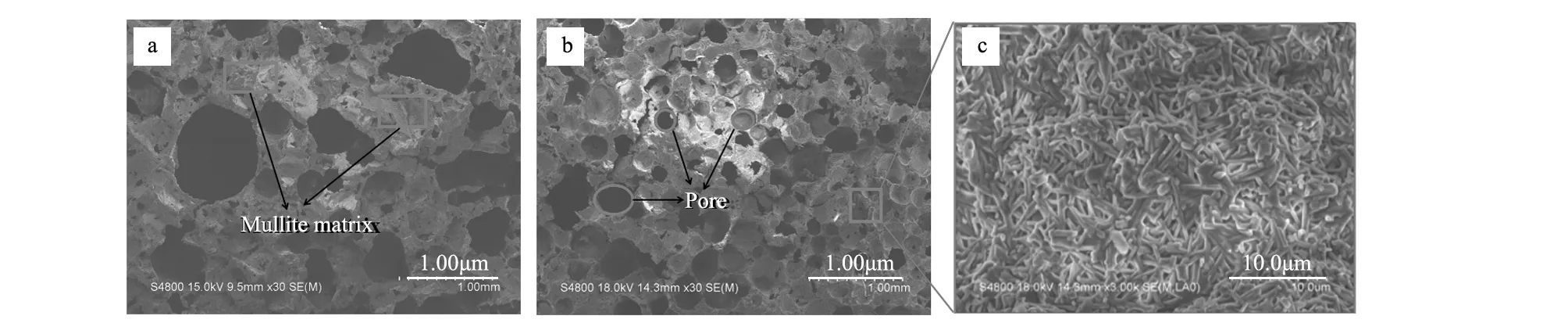

在不同烧结温度下样品的XRD图谱如图4所示。可以发现样品在1400~1500 ℃的烧结温度下主晶相是莫来石。但样品在1500 ℃烧结后具有更高的机械性能,所以本实验中选择1500 ℃作为样品烧结温度。通常,凝胶注模法制备多孔陶瓷的烧结过程主要可以分为两个主要的阶段:第一阶段是有机成分(AM和MBAM)的烧除,第二阶段是样品在高温下进行烧结。在烧结过程中,由于莫来石生成反应引起的膨胀会对样品孔径尺寸有两种影响。当膨胀比较大而颗粒间结合力相对弱时,膨胀会使颗粒间分离,这会导致孔径增大。然而,当膨胀比较小而颗粒间结合力非常强大时,颗粒间不能由于膨胀而分离,并且由于膨胀而增加的体积会进入空隙,这使得孔的尺寸和体积减小[16],这表明,烧结温度越高,样品平均孔径尺寸越小。图5a和5b分别是样品在1450 ℃和1500 ℃高温烧结2 h所形成SEM图像,其中黑色部分(圆圈部分)为孔洞,灰色部分(方框部分)为莫来石陶瓷基体。将这两个样品进行比较,后者的平均孔径尺寸要比前者小。可以认为,1500 ℃时的陶瓷颗粒结合力要比1450 ℃的大,这也是多孔陶瓷样品在高温烧结时能够致密化的重要原因之一。从图5c看出在1500 ℃时,形成的莫来石晶体呈柱状且分布均匀,各晶体之间存在纵横交错的微孔。

图5 不同烧结温度下样品的SEM图像(a)1450 ℃;( b,c) 1500 ℃Fig.5 SEM images of the sintered samples at different temperature(a) 1450 ℃;(b,c)1500 ℃

3.3孔结构调控

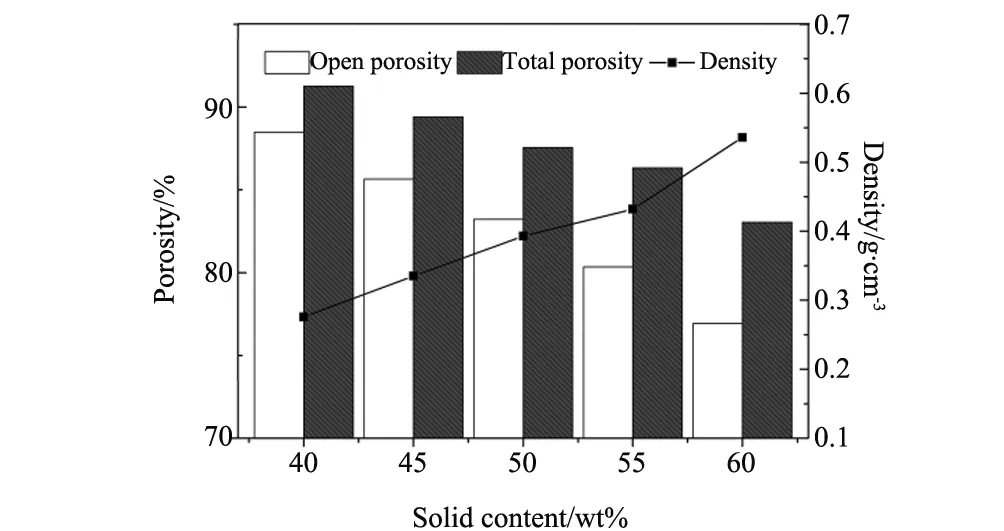

图6 不同固含量对烧结样品的气孔率和密度的影响Fig.6 Effect of different solid content on the porosity and density of sintered samples

为了研究多孔陶瓷的工艺参数和显微结构的关系,采用控制变量法制备了一系列不同固含量和表面活性剂浓度的样品。同时,对搅拌速度的影响也进行了研究。

图6展示了当表面活性剂浓度为0.25wt%,搅拌速度为800 r/min时,不同固含量对烧结样品的开孔率、总气孔率和密度的影响。研究发现:随着固含量从40wt%增加到70wt%,烧结样品的开孔率和总气孔率分别从88.49%和91.27%降低到76.94%和83.04%,而密度从0.276 g·cm-3增加到0.536 g·cm-3。将开孔率和总气孔率比较时不难发现,随着固含量增加,闭气孔所占比例有所增加。因为包含一定数量固体质点的混合溶液是一个不均匀的多相系统,在一定的浓度范围内,颗粒间的摩擦随着固含量的增大而增大,从而产生了比较高的粘度。结果,粘度的增加导致了孔数量的减少和形成闭孔的趋势增强。

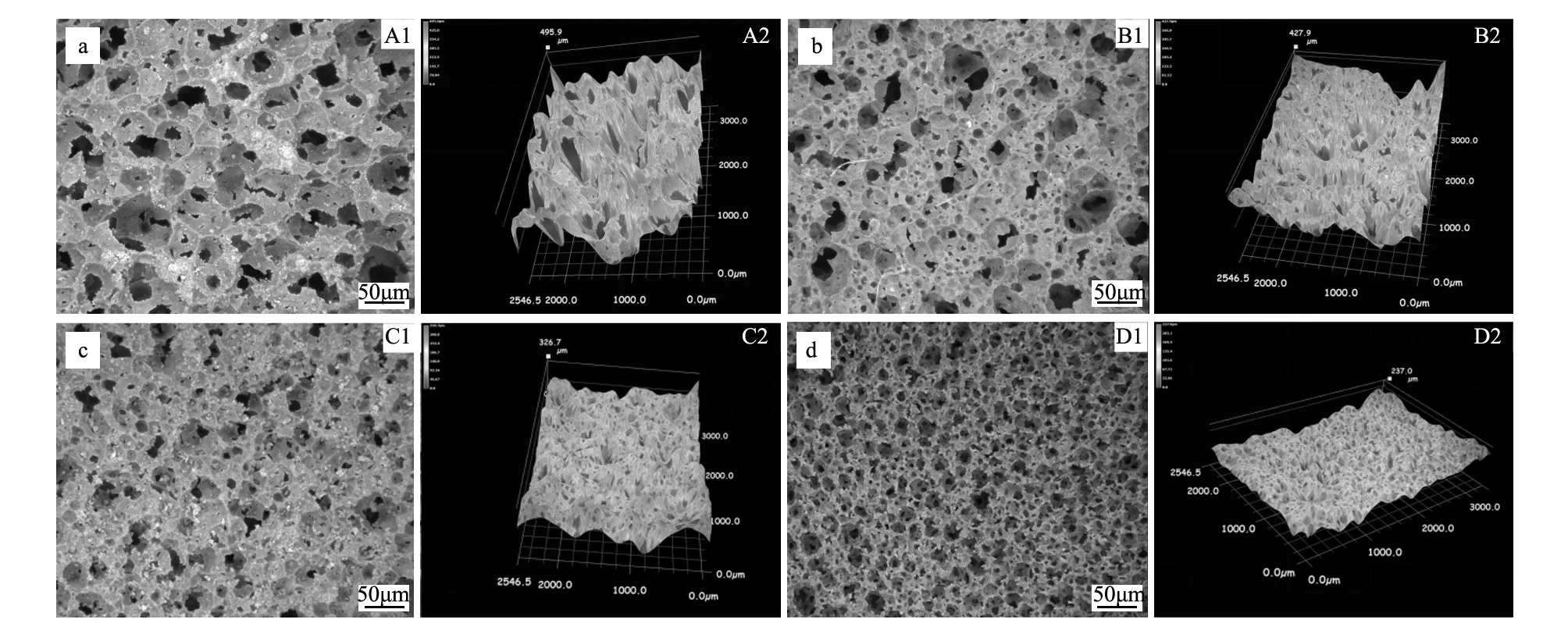

图7 不同固含量的样品的显微结构(a)40wt%;(b)50wt%;(c)60wt%;(d)70wt%Fig.7 Microstructure of samples with different solid content(a)40wt%;(b)50wt%;(c)60wt%;(d)70wt%

图7(A1、B1、C1和D1)表明样品的孔径尺寸随固含量提高而逐渐减小。根据先前的研究[17],通过机械搅拌发泡方法产生的气泡直径(D)与浆料密度(ρ)和气-液界面张力(δ)有关,可表示为:

图8 不同表面活性剂浓度对样品的气孔率和密度的影响Fig.8 Effect of different surfactant concentration on the porosity and density of sintered samples

图7(A2、B2、C2和D2)分别展示了固含量为40wt%、50wt%、60wt%和70wt%的样品的三维结构。可以看出,样品D2的气孔最为均匀,其最大孔径深度为237.0 μm。然而,样品A2 的孔径尺寸比较杂乱无章,其最大孔径深度为495.9 μm。结果表明,随着固含量的逐渐增大,样品的气孔分布越来越均匀,且平均孔径尺寸逐渐减小。并且,孔壁上会出现若干个小孔,导致样品孔与孔之间有非常好的连通性。

选择浆料的固含量为50wt%,搅拌速度为800 r/min,研究了表面活性剂浓度对孔结构的影响。图8表明随着SDS量的增加,样品的开孔率基本保持不变,但是总气孔率呈现先增大后减小的趋势。当SDS浓度由0.25wt%增加到0.75wt%,气孔率由84.34%增加到93.26%,同时样品的密度由0.413 g·cm-3降低到0.378 g·cm-3。这是由于带有长链结构的表面活性剂能有效减小溶液的表面张力[18],从而降低溶液的表面张力,这使得溶液中气泡能够得到很好地稳固,导致样品总气孔率的增加。然而,当SDS浓度继续增加到1wt%时,样品气孔率减小到87.63%,此后气孔率基本保持不变。与此同时,样品密度由0.378 g·cm-3增加到0.391 g·cm-3后不再变化。原因可以解释如下:表面活性剂的临界胶束浓度(CMC)[16]代表了达到最小表面张力所需的最低表面活性剂的量,当溶液中表面活性剂的浓度超过这一临界值,溶液表面张力不在变化,样品的气孔率不再发生明显的变化,此时气泡尺寸达到基本稳定[19]。

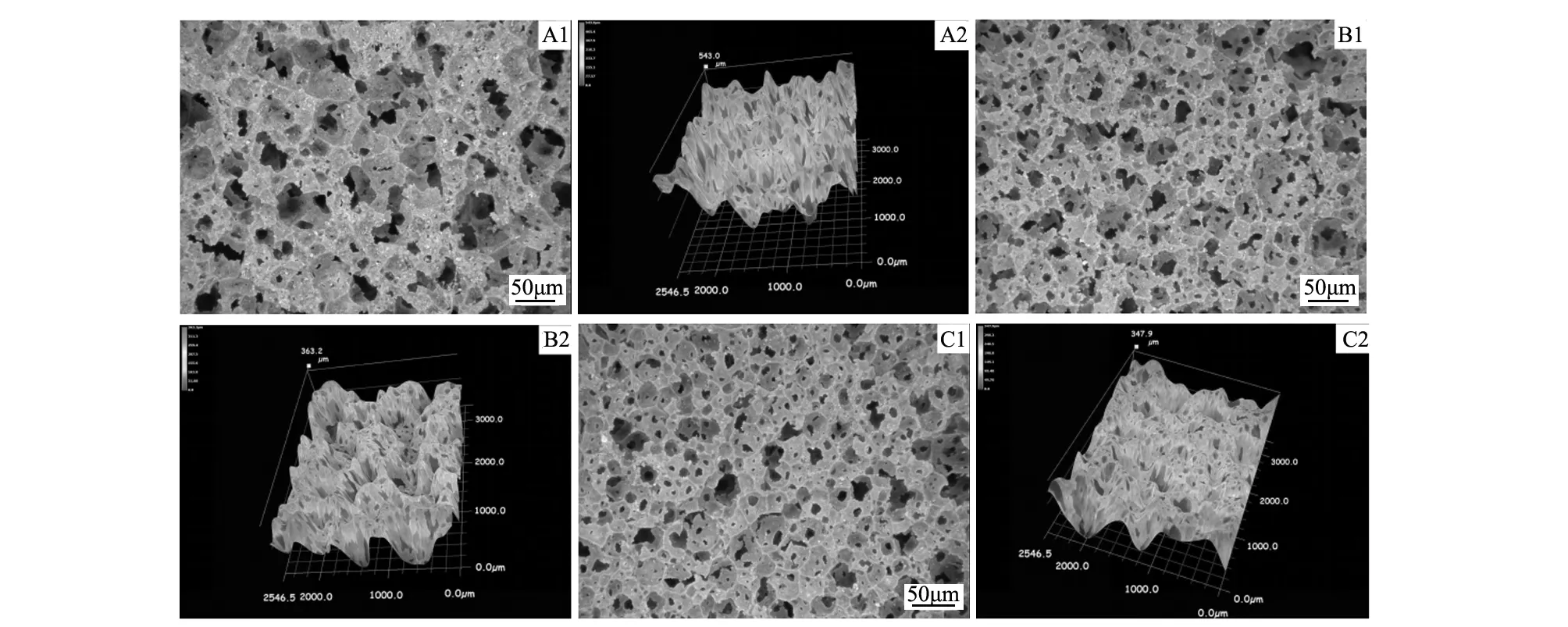

图9 不同表面活性剂浓度的样品的显微结构(A)0.25wt%;(B) 0.75wt%;(C)1wt%Fig.9 Microstructure of samples with different surfactant concentration(A)0.25wt%;(B) 0.75wt%;(C)1wt%

图9(A1、B1、C1)展示表面活性剂浓度分别为0.25wt%、0.75wt%和1wt%的样品的孔径尺寸。当表面活性剂浓度为0.25wt%时,其最大孔径深度可达到543.0 μm(图9(A2))。而图9(B2)表明当表面活性剂浓度为0.75wt%时,气泡尺寸有明显的减小,且样品最大孔径深度为363.2 μm。如果表面活性剂浓度继续增加到1wt%,样品孔径大小基本保持不变,此时孔径深度为347.9 μm(图9(C2)),这与前面的分析相一致。

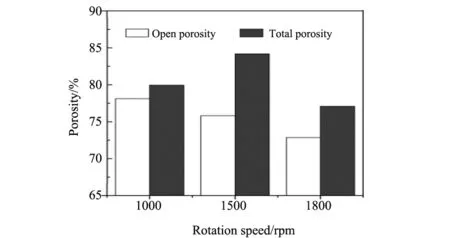

图10 不同搅拌速度对样品的气孔率和密度的影响Fig.10 Effect of different rotation speed on the porosity of sintered samples

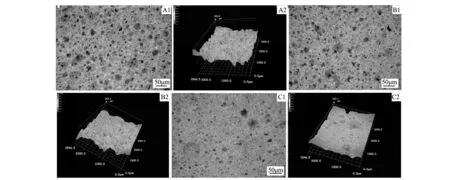

图10显示制备过程中当保持固含量为50wt%,表面活性剂浓度为0.25wt%时,浆料的搅拌速度对样品气孔率的影响。当转速由1000 r/min增加到1500 r/min时,样品的开孔率由78.12%降低为75.81%,而总气孔率由79.95%增加到84.18%,这说明样品闭孔率在这一过程有明显的增加。在搅拌器中,当搅拌速度增大时,浆料的旋转运动加强,导致了大量的空气被卷入浆料中,从而增加了浆料中颗粒与气泡接触的机会。同时,在高转速下,浆料中卷入的空气能被叶片高效切割并分散开来,这使得气泡的流速更加稳定,大大提高了莫来石颗粒在气泡表面粘附的概率,从而增加了气泡的稳定性,导致样品的总气孔率增加。这与Schwarz应用CFX软件中对多相流中气泡和矿粒的碰撞和粘附过程模拟结果相一致[20,21]。然而,当搅拌速度继续由1500 r/min增加到1800 r/min时,样品的开孔率和总气孔率分别由75.81%和84.18%下降到72.85%和77.09%。这是由于容器内紊流强度的增大造成的。当容器中搅拌速度增大时,已粘附的颗粒很容易从气泡表面脱落,这降低了气泡的稳定性,因此导致气孔率降低[22]。另一方面,随着叶片对气泡进行切割的速率增加,样品孔径尺寸会逐渐减小且孔径分布趋于均匀,如图11(A1、B1、C1)所示。图11(A2、B2、C2)展示了搅拌速度分别为1000 r/min、1500 r/min和1800 r/min时样品的三维结构,可以看到不同的搅拌速度对样品孔径和均匀性会产生较大的影响。

图11 不同搅拌速度的样品的显微结构(A)1000 r/min;(B)1500 r/min;(C)1800 r/minFig.11 Microstructure of samples with different rotation speed(A)1000 r/min;(B)1500 r/min;(C)1800 r/min

4 结 论

(1)凝胶注模法过程参数会直接影响莫来石多孔陶瓷的孔结构。浆料制备中,随着固含量的升高,最终样品的孔隙率和孔径尺寸会下降,而样品密度会增大。随着浆料中表面活性剂质量或者搅拌速度的增加,样品的孔隙率会有一个先增大后减小的趋势,样品孔径尺寸也会减小。当表面活性剂质量增大到一定量时,样品的孔隙率和孔径大小基本保持不变;

(2)通过改变工艺参数,可以利用凝胶注模法制备不同显微结构特征的莫来石多孔陶瓷,其气孔率在72.85%~93.26%之间。

[1] Strozi M,Raymundo M,Colombo P.Effect of process parameters on the physical properties of porous geopolymers obtained by gelcasting[J].Ceram.Int.,2014,(40):13585-13590.

[2] Colombo P,Vakifahmetoglu C,Costacurta S.Fabrication of ceramic components with hierarchical porosity[J].J.Mater.Sci., 2010,(45):5425-5455.

[3] Du J,Zhang X,Hong C,et al.Microstructure and mechanical properties of ZrB2-SiC porous ceramic by camphene-based freeze casting[J].Ceram.Int.,2013,(39):953-957.

[4] Giese F,Eigenbrod C,Koch D.A novel production method for porous sound-absorbing ceramic material for high-temperature applications[J].Int.J.Appl.Ceram.Technol.,2011,8(3):646-652.

[5] Wu H,Yin J,Liu X,et al.Aqueous gelcasting and pressureless sintering of zirconium diboride foams[J].Ceram.Int.,2014,(40):6325-6330.

[6] 朱新文,江东亮.有机泡沫浸渍工艺-一种经济实用的多孔陶瓷制备工艺[J].硅酸盐通报,2000,19(3):45-50.

[7] 王鹏举,吴玉萍,应国兵,等.凝胶注模技术制备高强度多孔氮化硅陶瓷[J].硅酸盐学报,2014,42(12):1496-1500.

[8] Gilissen R,Erauw J P,Smolders A,et al.Gelcasting,a near net shape technique[J].Mater.Des.,2000,(21): 251-257.

[9] Wan T,Yao D,Hu H,et al.Fabrication of porous Si3N4 ceramics through a novel gelcasting method[J].Mater.Lett.,2014,(133):190-192.

[10] Zhang F Z,Kato T,Fuji M,et al.Gelcasting fabrication of porous ceramics using a continuous process[J].J.Eur.Ceram.Soc.,2006,(26):667-671.

[11] Kim Y W,Jin Y J,Eom J H,et al.Engineering porosity in silicon carbide ceramics[J].J.Mater.Sci.,2010,(45) :2808-2815.

[12] Ding S,Zhu S,Zeng Y,et al.Effect of Y2O3addition on the properties of reaction-bonded porous SiC ceramics[J].Ceram.Int.,2006,(32):461-466.

[13] Cilla S M,Colombo P,Morelli M R.Geopolymer foams by gelcasting[J].CeramInt,2014,(40):5723-5730.

[14] Wu H,Li Y,Yan Y,et al.Processing,microstructures and mechanical properties of aqueous gelcasted and solid-state-sintered porous SiC ceramics[J].J.Eur.Ceram.Soc.,2014,(34) :3469-3478.

[15] Brindley G M,Nakahira M.Kaolinite-mullite reaction series:I-III[J].J.Am.Ceram.Soc.,1959,42(7):311-314.

[16] Zawrah M F,Khattab R M,Girgis L G,et al.Effect of CTAB as a foaming agent on the properties of alumina ceramic membranes[J].Ceram.Int.,2014,(40):5299-5305.

[17] 代敬龙,谢广元,刘姗姗.浮选气泡尺寸影响因素分析[J].选煤技术,2007,5:7-9.

[18] He X,Zhou X,Su B.3D interconnective porous alμmina ceramics via direct protein foaming[J].Mater.Lett.,2009,(63):830-832.

[19] 邓丽君,曹亦俊,王利军.起泡剂溶液的表面张力对气泡尺寸的影响[J].中国科技论文,2014,9(12):1340-1343.

[20] Koh P T L,Schwarz M P.CFD modelling of bubble-particle attachments in flotation cells[J].Miner.Eng.,2006,(19):619-626.

[21] Koh P T L,Schwarz M P.Modelling attachment rates of multi-sized bubbles with particles in a flotation cell[J].Miner.Eng.,2008,(21):989-993.

[22] 曾克文,薛玉兰,余永富.浮选槽中固-液-气三相流中颗粒的速度[J].金属矿山,2001,(5):21-23.

Microstructure of Porous Mullite Ceramic Prepared by Gelcasting

JIANGChao,HUANGJian-guo,ZHAOWen-ru

(School of Materials Science and Engineering,East China University of Science and Technology,Shanghai 200237,China)

In this research, we investigated the influence of solid content, surfactant concentration and mixing speed on the microstructure of porous ceramics in the process of making porous mullite ceramics by gelcasting. The result revealed that the pore size and connectivity of the geopolymer foams could be efficiently adjusted by controlling some process parameters.With the increase of solid content from 40wt% to 70 wt%, the open porosityand total porosity decreased from 88.49% and 91.27% to 76.94% and 83.04%, respectively. Also, thedensity increased from 0.276 g·cm-3to 0.536 g·cm-3.When the SDS concentration increased from 0.25wt% to 1wt%, the open porosity of the sample remained unchanged, but the total porosity increased from 84.34% to 93.26% at first, and then decreased to 87.63%.In the meantime, the density of the sample decreased from 0.413 g·cm-3to 0.378 g·cm-3at first, and then increased to 0.391 g·cm-3.When the stirring speed increased from 1000 r/min to 1800 r/min, the open porosity of the sample decreased from 78.12% to 72.85%. Simultaneously, the total porosity increased from 79.95% to 84.18% at first, and then decreased to 77.09%.

porous ceramics;mullite;gelcasting

江超(1989-),男,硕士研究生.主要从事无机非金属材料方面的研究.

黄建国,副研究员.

TQ175

A

1001-1625(2016)04-1311-07