亚硝酸离子浓度对混凝土中钢筋宏电池腐蚀电流的影响

2016-10-14李美丹曹忠露日比野成

李美丹,曹忠露,日比野成

(1.天津市交通科学研究院,天津 300300;2.河北工业大学,土木工程学院,天津 300401;3.九州工业大学,混凝土研究室,北九州 8048550)

亚硝酸离子浓度对混凝土中钢筋宏电池腐蚀电流的影响

李美丹1,曹忠露2,3,日比野成3

(1.天津市交通科学研究院,天津300300;2.河北工业大学,土木工程学院,天津300401;3.九州工业大学,混凝土研究室,北九州8048550)

在钢筋混凝土结构中,钢筋腐蚀防护的评价通常是基于微电池腐蚀理论,很少是基于宏电池腐蚀理论。本文基于宏电池腐蚀理论,将阴极钢筋和阳极钢筋分别制作成两个独立的砂浆试块,再将不同浓度的亚硝酸离子溶液添加到阳极试块中,通过分析阴极钢筋和阳极钢筋之间的宏电池电位差和宏电池腐蚀电流的变化,来评价亚硝酸离子对钢筋宏电池腐蚀的抑制效果。实验结果表明,充足的亚硝酸离子能够增加阳极钢筋的腐蚀阻抗,降低阴阳极钢筋间的宏电池电位差,从而降低钢筋间的宏电池腐蚀电流。亚硝酸离子浓度越高,对宏电池腐蚀的抑制效果越显著。

亚硝酸离子; 氯离子; 宏电池腐蚀电流; 钢筋; 混凝土

1 引 言

在工程实践中,经常把阻锈剂添加到混凝土中来抑制钢筋的腐蚀。亚硝酸离子在含有氯盐的普通混凝土、高强高性能混凝土、碳化混凝土和裂缝混凝土中对钢筋腐蚀的抑制效果已被广泛的研究。在普通混凝土中,亚硝酸离子能够有效的增加钢筋的腐蚀电位,降低钢筋的腐蚀速度,延迟钢筋腐蚀的激发时间,提高诱发钢筋腐蚀的氯离子临界初始值[1,2]。亚硝酸离子在混凝土中对钢筋腐蚀的抑制效果很大程度上取决于水泥的含量、种类、钢筋和混凝土界面的空隙或密实度[1,2,3]。根据Alonso and Andrade[4]的研究,在碳化混凝土中,亚硝酸离子能够降低中等腐蚀程度钢筋的腐蚀速度,但是当碳化混凝土中含有氯离子时,亚硝酸离子不能有效的改善或抑制钢筋的腐蚀。该结果已被Ngala[5]进一步证实。Montes[6]和Kondratova[7]的研究表明,在发生开裂的钢筋混凝土中,亚硝酸离子对钢筋的腐蚀没有影响,钢筋的腐蚀速度主要由裂缝宽度控制。

尽管许多工作已经研究了亚硝酸离子对混凝土中钢筋腐蚀行为的影响,但是这些研究仅限于混凝土中钢筋的微电池腐蚀行为,并未涉及亚硝酸离子对混凝土中钢筋的宏电池腐蚀行为。在微电池腐蚀中,阴极区和阳极区是交互共存的,腐蚀也是均匀的;而在现实的混凝土结构中,阴极区和阳极区是分开的且相距较远,腐蚀是不均为的,这就易于导致钢筋阴阳极区域间的宏电池腐蚀的形成。当钢筋处于宏电池腐蚀状态下时,阳极钢筋腐蚀释放的电子被转移至阴极钢筋并被阴极钢筋所消耗,从而形成从阴极钢筋流向阳极钢筋的宏电池腐蚀电流。故当亚硝酸阻锈剂作用于含有氯离子的混凝土实体结构时,亚硝酸离子能否有效的抑制钢筋的宏电池腐蚀电流,其浓度对宏电池腐蚀电流有何影响,是个很值得工程技术人员思考的问题。基于上述原因,本论文的主要目的是调查和澄清不同亚硝酸离子浓度对混凝土结构中钢筋宏电池腐蚀电流的影响。

2 实 验

2.1实验材料

钢筋:直径19 mm的光圆钢筋,其主要化学成分(质量分数,%)为:C 0.146,Si 0.223,Mn 0.521,P 0.019,S 0.010,Fe余量。水泥:宇部三菱水泥株式会社生产的普通硅酸盐水泥,其性能指标如表1所示。砂:经过自来水冲洗的洞海湾海砂,其性能指标如表2所示。水:自来水。

表1 水泥的性能指标

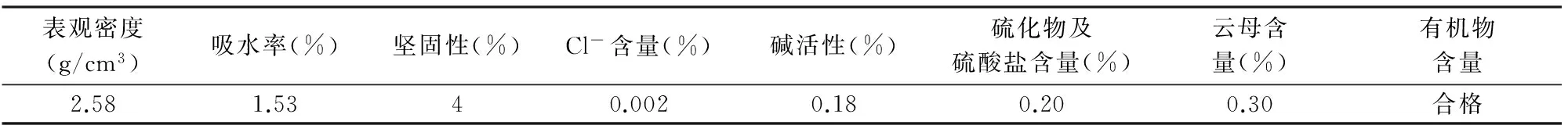

表2 冲洗后海砂的性能指标

2.2实验设计

为防止试验过程中钢筋端部的大气腐蚀对试验结果可靠性和准确性的影响,钢筋两端部40 mm长的部位均用聚苯乙烯树脂和环氧树脂密封涂裹,使其裸露面积为59.7 cm2,详见图1。钢筋被浇筑于80×80×160 mm砂浆试块的正中心位置,且四周均匀分布着4个直径6 mm的小孔。通过往小孔中注入亚硝酸离子溶液来替代亚硝酸富集型修复砂浆,进而模拟亚硝酸离子从混凝土结构表面扩散渗透到钢筋表面的过程。砂浆的配合比为W∶C∶S=0.7∶1∶5,W/C比和S/C比相对较高,其目的是增加水泥砂浆的渗透性,降低亚硝酸离子渗透扩散到达钢筋表面所需时间。所有砂浆试块在浇筑1天后脱模,然后继续放在20 ℃的恒温室中进行水中养护至龄期。之后取出,在室温中放置2周,使试块的湿度与室内的湿度保持相对稳定。

图1 试验中使用的砂浆试块(单位mm)(a)横截面图;(b)纵界面图;(c)实体试验图Fig.1 Specimens used in this study (Unit: mm) (a)cross section,(b)longitudinal section,(c)actual specimens

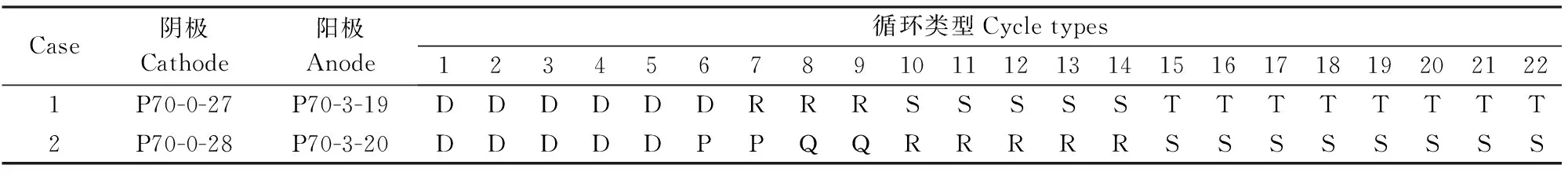

本实验的设计见表3。每种组合包含一个阴极试块和一个阳极试块。两试块均被放置于含有少量水的平底塑料器皿中。器皿中的水刚好超过试块的下边缘,从而使阴极试块和阳极试块之间形成电通性。试验过程见表3和图2。首先阴极试块的导线和阳极试块的导线处于断开状态2周,此时阴极钢筋和阳极钢筋分别处于微电池腐蚀状态;然后阴极试块的导线和阳极试块的导线再处于链接状态2周,此时阴极钢筋和阳极钢筋分别处于宏电池腐蚀状态。这4周被定义为1个循环,本试验共进行了22个循环。本试验中,阴极试块和阳极试块的断开状态和连接状态的时间分别选取为2周,是因为在断开状态下,2周时间便于钢筋微电池腐蚀状态的恢复和稳定;在连接状态下,2周时间有利于钢筋宏电池极化和宏电池电流的稳定。

表3 试验设计

注:本表中,钢筋的抛光表面被标识为P,砂浆的水灰比被标识为70,氯离子含量(占水泥质量百分比)被标识为0和3,砂浆试块的编号被标识为19,20,27和28。循环类型被标识为D、P、Q、R、S、和T,循环类型在图2中作出了具体解释。

图2 试验过程和循环类型Fig.2 Experimental process and cycle types

在Case 1中,起初从第1至6循环,阴极和阳极试件的小孔中均未加入任何溶液;接着从第7至9循环,阳极试件的小孔中被加入3 mol/L的亚硝酸离子溶液,以便增加阳极钢筋表面的亚硝酸离子浓度;从第10至14循环,阳极试件的小孔中的亚硝酸离子溶液浓度被增加到5 mol/L;从第15至22循环,阳极试件的小孔中的亚硝酸离子溶液浓度被进一步增加到8 mol/L,目的是加速亚硝酸离子的渗透,以便更好的观测到宏电池电位差和电流的变化。在Case 2中,起初从第1至5循环,阴极和阳极试件的小孔中均未加入任何溶液;接着从第6至7循环,阳极试件的小孔中被加入0.25 mol/L的亚硝酸离子溶液;从第8至9循环,阳极试件的小孔中的亚硝酸离子溶液浓度被增加到1.0 mol/L;从第10至14循环,阳极试件的小孔中的亚硝酸离子溶液浓度被增加到3 mol/L,从第15至22循环,阳极试件的小孔中的亚硝酸离子溶液浓度最终被增加到5 mol/L。Case 1和Case 2的初始亚硝酸离子浓度和最终亚硝酸离子浓度的不同,目的是比较不同初始和最终亚硝酸离子浓度对宏电池腐蚀的影响。

2.3实验方法

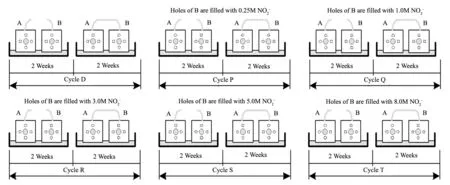

图3 CM-SE1腐蚀诊断器及其工作原理Fig.3 Corrosion detection and measurement of CM-SE1

使用新日铁技研会社开发的CM-SE1腐蚀诊断器(见图3)测量钢筋在微电池状态和宏电池状态下的腐蚀电位(参比电极为Ag/AgCl,辅助电极为SUS304不锈钢)、腐蚀阻抗、以及砂浆阻抗。由于腐蚀诊断器施加到钢筋表面的电流的分布是不均匀的,受钢筋直径和保护层厚度的影响较大,而且钢筋阻抗(kΩ·cm2)和砂浆阻抗(kΩ·cm2)与钢筋直径和保护层厚度之间存在一定的函数关系,故文中使用的钢筋阻抗值和砂浆阻抗值分别由腐蚀诊断器的配套软件计算获得,其原理和计算方法详见文献[8]。在实验过程中,饱水脱脂棉放置于腐蚀诊断器探头和砂浆试块表面之间,以确保良好的电流传导性。

为了区分微电池腐蚀电流密度和宏电池腐蚀电流密度,钢筋在断开状态下的腐蚀电流密度称为微电池腐蚀电流密度,可由Stern-Geary等式计算获得,即:imi= B/Rp,式中,imi是微电池腐蚀电流密度(μA/cm2),Rp是钢筋阻抗(kΩ·cm2),B是Stern-Geary常数,当钢筋处于腐蚀状态时取值为26 mV,当钢筋处于钝化状态时取值为52 mV。

当阴极试块和阳极试块处于连接状态时,流经阴极试块和阳极试块间的电流,称为宏电流,使用零电阻电流计测得。宏电池腐蚀电流密度由下式计算获得,即:ima= Ima/Aa,式中,ima是宏电池腐蚀电流密度(μA/cm2),Ima是宏电池腐蚀电流(μA),Aa是阳极钢筋的腐蚀面积(cm2)。

3 结果与讨论

3.1宏电池腐蚀的经时变化

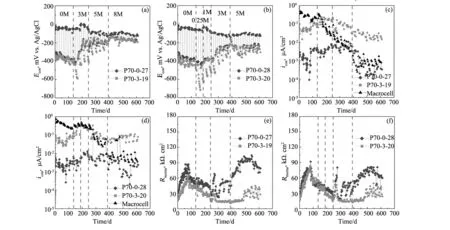

图4 实验过程中钢筋腐蚀电位、微电池腐蚀速度、宏电池腐蚀速度和砂浆阻抗的经时变化(a)Case 1 中钢筋的腐蚀电位, (b)Case 2 中钢筋的腐蚀电位,(c)Case 1 中钢筋的腐蚀速度,(d)Case 2 中钢筋的腐蚀速度,(e)Case 1 中砂浆的阻抗, (f)Case 2 中砂浆的阻抗Fig.4 Time evolution curves of half-cell potential, micro-cell current density, macrocell current density and resistance of mortars(a)half-cell potential of steel in Case 1,(b)half-cell potential of steel in Case2,(c)corrosion current density of steel in Case 1,(d)corrosion current density of steel in Case 2,(e)resistance of mortar in Case 1, and (f)resistance of mortar in Case 2

Case 1和Case 2的试验结果见图4。图中分别给出了微电池和宏电池腐蚀状态下,亚硝酸离子作用前后,阴极钢筋和阳极钢筋的腐蚀电位、腐蚀速度和宏电池腐蚀电流的经时变化。对于Case 1,从图4a可以看出,在亚硝酸离子作用前(第1至6循环),当阴极钢筋和阳极钢筋处于断开(微电池)状态时, Case 1中的阴极钢筋处于钝化状态,阳极钢筋处于活跃腐蚀状态,且阴阳极钢筋间存在着显著的宏电池电位差(约360 mV)。当阴极钢筋与阳极钢筋相连接时形成了宏电池腐蚀电路,阳极钢筋腐蚀释放的电子被转移至阴极钢筋并被其消耗,从而形成从阴极钢筋流向阳极钢筋的宏电池电流,进而导致阴极钢筋的腐蚀电位的降低和阳极钢筋的腐蚀电位的上升。当宏电池电位差相对恒定时,混凝土阻抗的增加引起了宏电流密度的相应降低。从第7至9循环,阳极侧砂浆试块的小孔被填充了3 mol/L的亚硝酸离子溶液。经过亚硝酸离子的渗透和扩散,阳极钢筋表面的亚硝酸离子浓度逐渐增加。由于亚硝酸离子能够抑制阳极的阳极反应,降低阳极钢筋释放电子的速度,促进钢筋表面密实钝化膜的形成,所以理论上,亚硝酸离子应该能够提升阳极钢筋的腐蚀电位和降低微电池腐蚀速度。然而,从试验结果可以看出,在第6循环的断开(微电池)状态下,添加3 mol/L的亚硝酸离子溶液到阳极侧试块的小孔中后,阳极钢筋的腐蚀电位呈现出先下降、后逐渐上升的趋势,相应的微电池腐蚀电流密度则表现出先增大、后缓慢降低的现象。因阳极钢筋腐蚀电位和微电池电流密度的变化,宏电池腐蚀电流密度由第6循环连接状态下的0.20 μA/cm2增加至第7循环断开状态下的0.35 μA/cm2,然后又逐渐降低至第9循环断开状态下的0.03 μA/cm2。从第10至14循环,阳极侧试块的小孔中的亚硝酸离子溶液浓度被增加到5 mol/L,加速了亚硝酸离子的渗透扩散,使断开状态下阳极钢筋的微电池腐蚀电流密度进一步降低,腐蚀电位朝着正电位方向进一步增加,阴阳极钢筋间的宏电池电位差逐渐缩小至160 mV,进而使连接状态下的宏电池腐蚀电流密度逐渐降低至0.008 μA/cm2。从第15至22循环,阳极侧试块小孔中的亚硝酸离子溶液浓度被最终增加到8 mol/L,从而大大的增加了亚硝酸离子的扩散渗透速度。最终在第22循环的断开(微电池)状态下,阴阳极钢筋间的宏电池电位差被缩小至70 mV,宏电池腐蚀电流密度被降低到0.0008 μA/cm2。基于上述结果,亚硝酸离子对提升钢筋腐蚀电位和降低钢筋腐蚀速度的有效性得以确认。

当阳极侧试块小孔中被加入不同浓度亚硝酸离子溶液时,阴极侧试块始终保持恒定不变的状态,所以在整个试验过程中阴极钢筋消耗电子的能力是不变的,在阴极和阳极钢筋间流动的宏电流主要由阳极钢筋释放电子的能力所控制决定。阳极钢筋表面的亚硝酸离子能够有效抑制阳极钢筋的阳极反应,从而消弱阳极钢筋释放电子的能力。根据试验结果,宏电池电流随着阳极钢筋表面亚硝酸离子浓度的增加而逐渐降低。这表明亚硝酸离子对钢筋的宏电池腐蚀电流有显著的抑制效果。

3.2初始亚硝酸离子浓度对宏电池腐蚀电流的影响

在Case 2中,添加到阳极试块小孔中的初始和最终亚硝酸离子浓度与Case 1有较大的不同,因而导致不同的试验结果。在Case 2和Case 1中,初始亚硝酸离子浓度分别为0.25和3 mol/L。在Case 2中,添加0.25 mol/L的亚硝酸离子溶液使阳极钢筋的腐蚀电位从-446 mV降低到-717 mV,阳极钢筋的微电池腐蚀电流密度从0.078 μA/cm2增加到0.31 μA/cm2,相应的宏电池腐蚀电流密度从0.23 μA/cm2增加到0.39 μA/cm2,阳极钢筋腐蚀速度达到最大值所需的时间大约是60 d。在Case 1中,添加3 mol/L的亚硝酸离子溶液使阳极钢筋的腐蚀电位从-410 mV降低到-590 mV,阳极钢筋的微电池腐蚀电流密度从0.063 μA/cm2增加到0.228 μA/cm2,相应的宏电池腐蚀电流密度从0.20 μA/cm2增加到0.35 μA/cm2,阳极钢筋腐蚀速度达到最大值所需的时间大约是4 d。分析这些数据,可以获得以下结论。首先,在亚硝酸离子渗透扩散到阳极钢筋表面的早期阶段,阳极钢筋的腐蚀速度被增加。换句话说,在阳极钢筋表面,较低的亚硝酸离子浓度存在着较大的风险来加速氯离子诱导的钢筋的腐蚀速度,即不充足的亚硝酸离子能够加速钢筋腐蚀而非降低[9]。需要强调的是,亚硝酸离子加速氯离子诱导的钢筋的腐蚀仅仅发生在亚硝酸离子渗透扩散的早期阶段,并且阳极钢筋腐蚀速度达到最大值所需的时间极大地依赖于亚硝酸离子的初始浓度。随着阳极钢筋表面亚硝酸离子浓度的逐渐累积和增加,亚硝酸离子抑制钢筋腐蚀的能力逐渐增强。当亚硝酸离子抑制腐蚀的能力逐渐大于氯离子诱导腐蚀的能力时,阳极钢筋的腐蚀速度相应的逐渐降低。

3.3最终亚硝酸离子浓度对宏电池腐蚀电流的影响

阳极钢筋腐蚀速度降低的程度主要取决于亚硝酸离子的最终浓度。在Case 2中,添加到阳极试块小孔中的最终亚硝酸离子浓度为5 mol/L,从而使阳极钢筋的腐蚀电位最终被增加至-310 mV,阳极钢筋的微电池腐蚀电流密度最终达到0.082 μA/cm2,相应的宏电池腐蚀电流密度最终降低到0.0044 μA/cm2。在Case 1中,添加到阳极试块小孔中的最终亚硝酸离子浓度为8 mol/L,从而使阳极钢筋的腐蚀电位最终被增加至-180 mV,阳极钢筋的微电池腐蚀电流密度最终达到0.018 μA/cm2,相应的宏电池腐蚀电流密度最终降低到0.0008 μA/cm2。在Case1中阳极钢筋的最终腐蚀速度远小于Case2中阳极钢筋的最终腐蚀速度,表明钢筋表面的最终亚硝酸离子浓度对降低微电池和宏电池腐蚀速度起着重要作用。阳极钢筋表面最终亚硝酸离子浓度越高,对钢筋微电池和宏电池腐蚀的抑制效果越显著。

3.4亚硝酸离子对混凝土中氯离子诱导腐蚀的作用机理

添加亚硝酸离子溶液到阳极试块小孔中后引起的阳极钢筋腐蚀电位的降低和腐蚀电流密度的增加,主要归因于阳极钢筋表面湿度和氯离子含量的增加。文献[10,11]解释了因湿度增加引起的腐蚀电位降低和腐蚀速度变化的原因,所以在此主要对氯离子浓度增加进行解释。根据文献[12,13]的研究可知,混凝土中氯离子存在形式主要有:化学键结合形式存在的氯离子,物理吸附在孔壁表面的氯离子和自由氯离子。由于化学键结合的氯离子和物理吸附的氯离子相对不可移动,不能扩散渗透到钢筋表面,故只有自由氯离子对钢筋的腐蚀过程影响较大。氯离子的粘结吸附程度受很多因素影响,主要取决于水泥中C3A的含量、孔隙液的pH、氯盐的阳离子和孔隙液中亚硝酸离子的浓度等等。在上述因素的作用下,砂浆孔隙液中的自由氯离子含量可能增加或者降低。在本试验中,将亚硝酸离子溶液添加到砂浆试块的小孔中,能够大大的增加空隙液中自由亚硝酸离子的浓度,但对C3A的含量、孔隙液的pH值和阳离子的影响较小。由于亚硝酸离子也可以被水泥水化产物所粘结吸附,并受水泥的组成、pH值和氯离子浓度的影响[14],所以混凝土中的亚硝酸离子和氯离子在粘结吸附点上存在着竞争关系。这就表明了砂浆孔隙液中亚硝酸离子的增加能够引起吸附结合氯离子的转变。部分吸附结合氯离子将被释放到砂浆孔隙液中,转变成自由氯离子,从而使钢筋表面自由氯离子浓度增加,进而加速阳极钢筋的腐蚀,导致阳极钢筋腐蚀电位下降和腐蚀速度增加。然而,随着孔隙液中亚硝酸离子浓度的累积提高,亚硝酸离子和氯离子的摩尔比值将逐渐增大,从而增加亚硝酸离子钝化钢筋的速度和消弱氯离子腐蚀钢筋的速度[15]。因此亚硝酸离子渗透扩散的后期阶段,随着亚硝酸离子和氯离子的摩尔比值的增大,阳极钢筋的腐蚀将逐渐被抑制,进而导致钢筋腐蚀电位的提高和腐蚀速度的降低。

4 结 论

当阴极钢筋处于钝化状态,阳极钢筋处于活跃腐蚀状态时,充足的亚硝酸离子作用于阳极钢筋,能够增加阳极钢筋的腐蚀阻抗,增大阳极钢筋的腐蚀电位,降低阴阳极钢筋间的宏电池腐蚀电位差,从而显著的降低钢筋间的宏电池腐蚀电流。

亚硝酸离子浓度对宏电池腐蚀的影响较大。在亚硝酸离子渗透扩散的早期阶段,或初始亚硝酸离子浓度较低时,不充足的亚硝酸离子能够加速阳极钢筋的腐蚀而非降低,并且阳极钢筋的腐蚀速度达到最大时所需的时间极大程度上依赖于亚硝酸离子的初始浓度。随着阳极钢筋表面亚硝酸离子浓度的逐渐累积和增加,亚硝酸离子抑制钢筋腐蚀的能力逐渐增强。阳极钢筋表面最终亚硝酸离子浓度越高,对钢筋微电池和宏电池腐蚀的抑制效果越显著。

[1] 曹忠露,肖鹏,日比野诚.亚硝酸钙阻锈剂的应用研究综述[J].混凝土,2011, (10): 49-54.

[2] Ann K Y,Buenfeld N R.The effect of calcium nitrite on the chloride-induced corrosion of steel in concrete[J].MagazineofConcreteResearch, 2007, 59(9): 689-697.

[3] Balonis M, Glasser F P.Calcium nitrite corrosion inhibitor in Portland cement: Influence of nitrite on chloride binding and mineralogy[J].JournaloftheAmericanCeramicSociety, 2011, 94 (7): 2230-2241.

[4] Alonso C, Andrade C.Effect of nitrite as a corrosion inhibitor in contaminated chloride-free carbonated mortars[J].ACIMaterialsJournal, 1990, 87(2): 130-137.

[5] Ngala V T, Page C L,Page M M.Corrosion inhibitor systems for remedial treatment of reinforced concrete. Part1: calcium nitrite[J].CorrosionScience, 2002, 44(9): 2073-2087.

[6] Montes P, Bremner T W, Lister D H.Influence of calcium nitrite inhibitor and crack width on corrosion of steel in high performance concrete subjected to a simulated marine environment[J].CementandConcreteComposites, 2004, 26(3): 243-253.

[7] Kondratova I L, Montes P, Bremner T W.Natural marine exposure results for reinforced concrete slabs with corrosion inhibitors[J].CementandConcreteComposites, 2003, 25(4-5): 483-490.

[8] 金田尚志, 松岡和巳. BEMによる電流分布シミュレーションと鉄筋の分極抵抗値の推定[C]. コンクリート工学年次論文集, 2011, 33(1): 1715-1720.

[9] Hansson C M, Mammoliti L, Hope B B.Corrosion inhibitors in concrete-Part I: The principles[J].CementandConcreteResearch, 1998, 28(12): 1775-1781.

[10] Hussain R R, Ishida T, Wasim M.Oxygen transport and corrosion of steel in concrete under varying concrete cover, w/c, and moisture[J].ACIMaterialsJournal, 2012, 109(1): 3-10.

[11] Lopez W, Gonzalez J A.Influence of the degree of pore saturation on the resistivity of concrete and the corrosion rate of steel reinforcement[J].Cementandconcreteresearch, 1993, 23(2): 368-376.

[12] Elsener B, Angst U.Mechanism of electrochemical chloride removal[J].CorrosionScience, 2007, 49(12): 4504-4522.

[13] Angst U, Elsener B, Larsen C K,Vennesland.Critical chloride content in reinforced concrete-a review[J].CementandConcreteResearch, 2009, 39(2): 1122-1138.

[14] Tritthart J, Banfill P F G.Nitrite binding in cement[J].CementandConcreteResearch, 2001, (31): 1093-1100.

[15] Cao Z,Hibino M,Goda H.Effect of nitrite ions on steel corrosion induced by chloride or sulfate ions[J].InternationalJournalofCorrosion, 2013, (2013): 1-16.

Influence of Nitrite Ions Contents on Macrocell Corrosion Current of Steel Bars Embedded in Concrete

LIMei-dan1,CAOZhong-lu2,3,HIBINOMakoto3

(1.Tianjin Transportation Research Institute, Tianjin 300300, China;2.School of Civil Engineering, Hebei University of Technology, Tianjin 300401, China;3.Concrete Laboratory, Kyushu Institute of Technology, Kitakyushu-shi 8048550, Japan)

In reinforcing concrete structures, corrosion of steel bar is usually evaluated by the use of microcell corrosion theory and is rarely evaluated based on macrocell corrosion theory. In this paper, based on macrocell corrosion theory, cathodic steel and anodic steel were cast in two separated cement mortar blocks in which nitrite solution with various concentrations were filled. The inhibiting effect of nitrite on maccrocell corrosion of steel bars was investigated by analyzing the macrocell potential difference and macrocell corrosion current. Results indicated that adequate nitrite could enhance the corrosion resistivity of anodic steel, reduce the macrocell potential difference between anodic and cathodic steel, and thus decrease the macrocell corrosion current. The higher the nitrite contents is, the more significant the inhibiting effect on macrocell corrosion.

nitrite ions;chloride ions;macrocell corrosion current;steel bars;concrete

李美丹(1979-),女,硕士,高工.主要从事高性能混凝土和混凝土耐久性的研究.

TU528

A

1001-1625(2016)07-2291-07