油水混输管道砂粒运动规律数值模拟与分析

2016-10-14姜德文

寇 杰,姜德文

油水混输管道砂粒运动规律数值模拟与分析

寇 杰,姜德文

(中国石油大学(华东), 山东 青岛 266580)

随油田开发的进行,管道中多相流体的砂含量越来越高,在流体流动过程中,当流速小于可沉积临界流速时砂粒在管道底部发生沉积,可能使管道堵塞,同时增加摩阻,加快管道底部的腐蚀,增大管道运行风险。研究砂粒在管道内的运动规律,从而提出合理的管道运行及清管方案,为管道的安全生产工作提供参考意见,同时也对提高管道输送能力和延长管道寿命有一定的指导意义。利用计算流体力学软件Fluent和基于离散元素法的颗粒系统仿真软件EDEM耦合,对油田油水混输管道中液相流场和砂粒的运动过程实现多参数的数值模拟,分析砂沉积的规律。

临界流速;砂粒运动规律;离散元素法;数值模拟

目前,对颗粒-流体系统的模拟仿真,常见的方法有CFD离散相模型法和CFD-DEM耦合法。

CFD离散相模型在拉格朗日坐标下求解颗粒的运动轨道时,需要先计算连续相流场,在忽略颗粒与颗粒之间的相互作用、颗粒对连续相的影响的情况下,再结合流场变量求解每一个颗粒的受力情况得到颗粒速度,进而追踪其运动轨道[1]。而采用CFD-DEM耦合的方法使模拟颗粒与颗粒或者壁面相互作用成为现实[2]。

离散元素法最早由英国皇家工程院院士、美国工程院院士Peter Cundall于1971年提出[3],该方法适用于研究在准静态或动力条件下的节理系统或块体集合的力学问题。1992年Tsuji[4]将离散元法与CFD方法结合,率先对工程应用问题进行了CFD-DEM耦合。随着离散元素法的发展演变,越来越多地用于各种颗粒系统与流体、机械结构及电磁场耦合模拟仿真[5]。目前,离散元素法已经从散体力学研究拓展至涉及颗粒操作及处理的工业过程和工业产品的设计分析与研发领域。

颗粒系统仿真软件EDEM作为首款可与CFD耦合的DEM软件,利用其强大的建模功能、动态模拟和分析后处理功能[6],可以解决固液流动、流态化、气力输送、旋风分离等工程实际问题。

1 数值模型及物性参数设置

1.1 数值模型

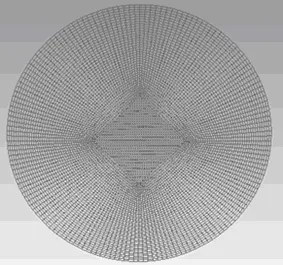

本文建立水平-上倾-水平的管道模型(流体方向为自左向右)。采用古钱币法和Cooper法划分结构化网格如图1所示。

(a)管道入口网格划分

(b)水平-上倾-水平管道网格划分

图1 整体水平-上倾-水平管道模型1

Fig.1 Horizontal-Up dip- Horizontal Pipe Model

1.2 物性参数设置

假设管输流体油相体积分数为0.2,水相体积分数为0.8。

边界条件入口选择速度入口,出口选择压力出口,管壁选择无滑移壁面。颗粒沉积发生在靠近壁面的位置,为准确模拟选择大涡模拟,Smagorinsky-Lily亚格子模型,选择二阶迎风隐式差分格式,以压力基求解器SIMPLE算法进行非稳态求解,当管道内流场达到基本稳定或维持周期性变化时认为模拟结果收敛。

本文所有模拟均设置砂粒为正四面体构型如图2所示,四面体边长=0.27 mm和子颗粒半径=0.54 mm之比:=0.5。

图2 正四面体构型颗粒

在EDEM中颗粒-颗粒和颗粒-管道之间的相互作用设置为Hertz-Mindlin无滑动模型,选择欧拉模型与Fluent进行耦合,阻力模型选择自由流阻力模型。

砂粒及管道物性参数如表1所示,砂粒-砂粒及砂粒-管道相互作用参数如表2所示。

表1 砂粒及管道物性参数

表2 砂粒-砂粒及砂粒-管道相互作用参数

2 颗粒在管道中运动的数值模拟

2.1 液相流场的模拟

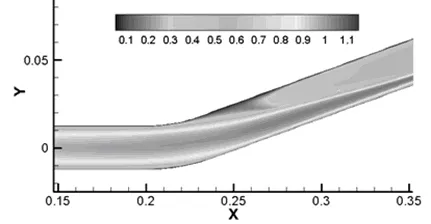

加入颗粒前为获得颗粒容易沉积的大致位置,仅对液相流场进行非稳态模拟。液相流速取0.70 m/s,取时间步长为0.001 s,每个时间步长内迭代残差设为0.001,模拟进行10 s后流场达到稳定状态。作水平-上倾管段和上倾-水平管道纵向轴截面速度云图,流体方向自左向右,如图3。

图3 管道轴向纵截面速度云图

圆管流场中,管道中心轴线上流速最高,与轴线距离越远流速越小。当液相流经弯管时,管道结构的变化导致弯管内侧边界层增厚,管内流场突变,弯管下游内侧流速降低,外侧流速升高。在流经弯管后的直管段中,流场逐渐发展,经过一段距离后恢复。由图2可知颗粒由上倾管进入水平管后容易在水平管的起始位置发生沉积。

进行非稳态模拟:首先在初始时刻下侧水平管路中生成一定量的颗粒,液相以某恒定流速从入口流入,模拟颗粒随液相流动的运动过程,直至颗粒全部沉积稳定或被携出管道。

取液相流速为0.70 m/s,以总质量1.00 g的颗粒为例,说明整个模拟过程。

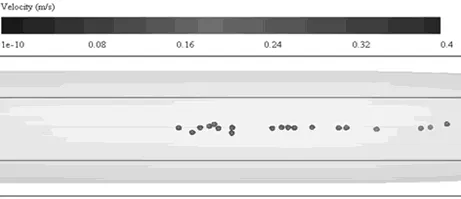

模拟过程中颗粒运动状态如图4所示。

(a)=0 s (b)=0.5 s (c)=1.0 s

(d)=1.5 s (e)=2.0 s (f)=2.5 s

(g)=3.0 s (h)=3.5 s (i)=5.5 s

(j)=6.0 s

图4 不同时刻颗粒运动状态

Fig.4 Particle movement state at different time

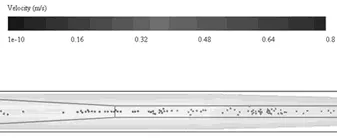

2.2 颗粒在水平-上倾-水平管段中运动的模拟

=0s时刻,此时所有颗粒均速度为0;=0.5 s时刻,颗粒呈团状处于下侧水平管段中,整体沿液相流动方向移动,颗粒团拉长,一些颗粒从颗粒团头部脱离;在=1.0 s时刻,颗粒进入上倾管段,颗粒团继续拉长并趋于分散;=1.5 s时刻,颗粒团完全进入上倾管段,运动最远的颗粒已至上倾管段中部,随着颗粒的不断脱离,颗粒团整体体积减小;在=2.0 s时刻,位于前端的颗粒团体积继续减小,流型由移动床流向颗粒流转化;=2.5 s时刻,颗粒团体积继续减小,颗粒趋于分散,最快的颗粒到达上部水平管段;在=3.0 s时刻,更多颗粒进入上部水平管段,颗粒在上倾-水平弯管段后部运动速度下降,但没有形成沉积;=5.7 s时刻,颗粒团整体运动至上倾管段中上部位置,并完全转化为颗粒流,颗粒随液相流动再次加速;=7.3 s时刻,颗粒全部运动至管道外。

改变液相流速进行多次模拟,颗粒运动状态与上述工况相似。颗粒随液相流动过程中会出现颗粒流、移动床流、颗粒沉积三种运动状态。

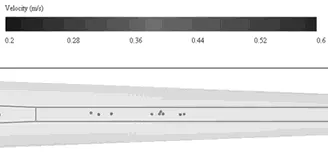

2.3 颗粒在上倾-水平管段中的模拟

图1所示的模型较长,为使计算更为经济,取更易发生沉积的上倾-水平管段模拟,建立模型2,其中上倾段长0.1 m,水平段长0.2 m,弯管部分曲率半径为0.10 m,网格划分方式以及边界条件设置方法均与模型1相同。

取液相流速为0.55 m/s,以总质量1 g的颗粒为例,说明整个模拟过程。

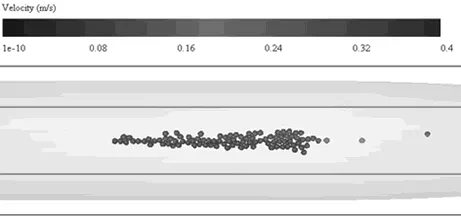

模拟过程中颗粒运动状态如图5所示。

(a)=1.0s (b)=2.0s

(c)=3.0s (d)=5.0s

图5 颗粒运动状态

Fig.5 Particle movement state in simulation

设第一颗颗粒进入上侧水平管段的时刻为=0 s;=1.0 s时刻,管路中部分已生成的颗粒运动至边界层增厚区域,颗粒在该区域内速度减小,颗粒由分散趋于集中;在=2.0 s和=3.0 s时刻,一部分颗粒在边界层增厚区域因液相流场或者与颗粒碰撞作用速度降为0发生沉积,另一部分颗粒经过该区域后还保留一定动能而重新加速;在=5.0 s时刻,颗粒团体积继续增大,向管段上游延伸;此后颗粒团体积增大到一定体积,颗粒沉积量达到饱和,则后来颗粒不再沉积或者置换已沉积的颗粒。

3 可沉积临界流速变化规律

仍采用上倾-水平管段模型进行控制变量法确定各因素对颗粒可沉积临界流速的影响的模拟。

3.1 颗粒加入量

改变颗粒加入量模拟得到可沉积临界流速如表1所示。

表3 颗粒加入量对可沉积临界流速的影响

模拟结果表明,颗粒加入量对颗粒的可沉积临界流速影响不大。不同加入量的两种类型颗粒的可沉积临界流速均在0.70 m/s左右。

3.2 管道倾角

水产品、禽肉类、罐头、速冻蔬菜、果蔬汁、餐饮业等行业中。有的企业建立专门实验室,对食材进行农药、金属、杂质等方面检测,对原料、加工、配送等多方面管控,来保障食品安全。在HACCP管理体系指导下,食品安全被融入到设计过程中,而不是传统意义上的最终产品检测。

改变管道倾角,使管道倾角分别为5°、10°、15°。取颗粒加入量200颗模拟的得到可沉积临界流速如表4所示。

表4 管道倾角对可沉积临界流速的影响

3.3 曲率半径

改变模型弯管曲率半径模拟得到可沉积临界流速如表5所示。

表5 曲率半径对可沉积临界流速的影响

模拟结果表明,在采用的曲率半径范围内,随着弯管曲率半径的增大,颗粒的可沉积临界流速呈现先减后增的趋势,当弯管曲率半径为0.20 m时,颗粒的可沉积临界流速达到最低。

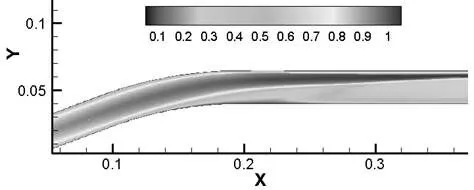

取液相流速为0.7 m/s,做出表3中6种模型流场达到稳定状态时管道纵向轴截面上的速度云图,如图6所示。

(a)0.05m (b)0.15m

(c)0.20 m (d)0.25 m

(e)0.30 m (f)0.40 m

图6 六种曲率半径管道纵向轴截面速度云图

Fig.6 Six kinds of radius curvature of pipe vertical axis section velocity contours

模拟结果表明,当弯管曲率半径较小时,边界层增厚现象发生在弯管段后方的水平直管段中;当弯管曲率半径较大时,在弯管段后部就开始出现了边界层增厚的现象,弯管曲率半径越大,边界层增厚的位置就越向上游延伸。

当弯管曲率半径小于0.20 m时,颗粒只在上侧水平管段内沉积,随着曲率半径的增大,边界层增厚现象减弱,颗粒的临界可沉积临界流速减小。当弯管曲率半径大于0.20 m时,颗粒在弯管段后部就发生沉积,随着曲率半径的增大,颗粒沉积的位置也向上游延伸。当颗粒在弯管段中发生沉积时,不仅会受到管壁摩擦作用,颗粒自身重力作用效果逐渐显著。随着弯管曲率半径的增大,边界层增厚区域长度增加,厚度减小,颗粒在弯管中的沉积位置向上游拓展。由于颗粒处于斜面,作用于颗粒的重力分量增加,促进了颗粒的沉积,导致颗粒的可沉积临界流速增大。

4 结 论

通过fluent和EDEM耦合模拟颗粒在水平-上倾-水平管道中的运动过程,得出如下结论:

(1)采用fluent-EDEM耦合的方法得到了颗粒在管道中随时间变化的运动状态,观察到了颗粒从运动到沉积的过程。

(2)弯管处会发生流场畸变,内侧流速降低,外侧流速升高,颗粒在沿管道下壁面运动,由于速度降低和液相流场的作用,由液相将其带至下游水平管段后颗粒容易在此处发生沉积现象。

(3)通过控制变量法确定了颗粒加入量、管道倾角和弯管曲率半径对可沉积临界流速的影响规律。颗粒加入量对可沉积临界流速的影响不大;随着管道倾角的增大,颗粒可沉积临界流速增大。

参考文献:

[1] 于勇,张俊明,姜连田. Fluent入门于进阶教程[M]. 北京:北京理工大学出版社,2008.

[2]喻黎明,邹小艳.基于CFD-DEM耦合的水力旋流器水沙运动三维数值模拟[J].农业机械学报,2016,47(1):126-132.

[3] Cundall P.A.The Measurement and Analysis of Acceleration on Rock Slopes[D].London,Imperial College of Science and Technology,1971.

[4]Tsuji Y, Kawaguchi T, Tanaka T. Discrete Particle Simulation of Two-Dimensional Fluidized Bed[J]. Powder Technology, 1993, 77(1): 79-87.

[5] 胡国明. 颗粒系统的离散元素法分析仿真[M]. 武汉:武汉理工大学出版社,2010.

[6] 王国强,郝万军,王继新. 离散单元法及其在EDEM上的实践[M]. 西安:西北工业大学出版社,2010.

Numerical Simulation Study and Analysis of Motion Law of Sand in the Oil-Water Mixed Transmission Pipeline

,

(College of Pipeline and Civil Engineering, China University of Petroleum(East China),Shandong Qingdao 266580, China)

With the oilfield development, sand content in the multiphase flow pipeline is increasing. When the velocity of flow is less than the critical velocity, sand can be deposited in the bottom of the pipe, then they may block the pipeline, and increase the friction, which will quicken the corrosion of the bottom of pipe to increase the risk of pipeline operation. Study on the sand motion law in the pipe is beneficial to determine appropriate operation and pigging plan, and can provide reference for safe operation of pipeline, and improving the pipeline capacity and prolonging life of the pipeline. In this paper, CFD software Fluent and particle simulation software EDEM based on discrete element method were coupled to accomplish numerical simulation of oilfield oil and water pipeline flow field and sand motion , and the law of sand deposition was analyzed.

critical velocity; sand motion law; discrete element method; numerical simulation

TE 863

A

1671-0460(2016)09-2210-04

2016-03-21

寇杰(1969-),男,江苏省赣榆人,教授,博士,2009 年毕业于中国石油大学(北京)油气储运工程专业,研究方向:多相管流及油气田集输技术,油气储运系统安全工程,油气长距离管输技术。E-mail:qinaiyumeishi@163.com。