关于EVA交联度测试方法的介绍及异同分析

2016-10-14杨天峰周盛永王仕鹏黄海燕陆川

■ 杨天峰周盛永 王仕鹏 黄海燕 陆川

浙江正泰太阳能科技有限公司

关于EVA交联度测试方法的介绍及异同分析

■ 杨天峰*周盛永 王仕鹏 黄海燕 陆川

浙江正泰太阳能科技有限公司

通过对二甲苯萃取法、差示扫描量热(DSC)法和无损交联度测试法3种不同测试方法的原理和方法进行分析,结合实际比较分析这3种方法的优、缺点,并给出一些建议。

EVA;二甲苯萃取法;DSC法;无损交联度法;光伏组件

0 引言

随着社会对能源的需求量越来越大,以及民众对环保问题的重视,以太阳能为代表的清洁可再生能源近年来发展很快。目前市场上大多数光伏组件的质保期是25年,这要求组件封装性能优异,以保证组件在户外使用25年后仍能正常发电。EVA是目前光伏组件封装工艺中最常用的材料,它主要是在EVA基料中添加紫外光吸收剂、紫外稳定剂、抗氧化剂、交联剂及硅烷偶联剂等不同添加剂,经加热挤出成型而成。

EVA胶膜作为光伏组件的关键封装材料,其在层压过程中会发生交联反应,形成一种三维网状稳定结构,从而对太阳电池起到很好的密封粘结作用。其质量好坏直接影响组件的性能和使用寿命,从某种方面讲,光伏组件的寿命由EVA胶膜质量决定。交联度是EVA关键性能指标之一,同时日常监控EVA交联度不但能反映层压机运行状况,也能用来优化层压工艺参数,提升层压效率,因此准确测定EVA交联度很重要。

目前业内主流的交联度测试方法是二甲苯萃取法(也称凝胶测试法),同时还有差示扫描量热(DSC)法及无损交联度测试法。本文对这3种不同的测试方法进行分析,从而得出各自优、缺点。需要说明的是,不同的测试方法交联度的叫法不同,表达的含义也不同,如DSC法测试EVA交联度叫固化度,不需要明确区分时,一般统称为交联度。

1 二甲苯萃取法

1.1二甲苯萃取法原理

当EVA胶膜经过一定条件的热压时,交联剂便会分解产生自由基,从而引发EVA线型分子结合形成三维网状结构,导致EVA交联固化。利用已交联EVA不溶于二甲苯的特点,用沸腾的二甲苯溶液来萃取样品中未交联的EVA,剩余物就是已交联的EVA。通过计算重量差得出EVA交联度。

1.2方法分析

二甲苯萃取法测试的主要是EVA胶膜加热时线型分子交联成网状分子的质量比率(可简单理解为线型与网状的比值)。萃取是整个测试过程的核心步骤,其关键指标是萃取温度和时间,业内一般将萃取温度定在140 ℃,主要是考虑到二甲苯的沸点为137~140 ℃。而萃取时间各个厂家略有差异,通常研究认为,5 h后交联度的萃取结果趋于稳定(见表1)[1];若延长萃取时间,试验结果虽更趋于“真值”,但测试周期过长,且存在二次交联的影响。综合考量,一般将萃取时间选定5~6 h为宜,再加上冷却、烘干等步骤,整个测试周期至少10 h以上。

表1 萃取时间与交联度的对应关系

二甲苯萃取法存在测试周期长、制样较繁琐、且二甲苯有毒易燃等问题,因此,一些新的测试方法在不断被开发出。

2 差示扫描量热(DSC)法

2.1DSC法原理

DSC法测量EVA固化度的原理,就是通过测量EVA交联过程中所释放的热量变化来评估EVA胶膜交联的程度。固化度越高,交联程度越高,结构也就越严密。将测试样品放置在DSC炉体中,炉体升温过程中,样品的未交联部分发生交联反应会有热量放出;将未交联的EVA样品(生料)的放热量与已交联样品的放热量进行比较就可得出固化度G,计算公式为:

式中,H1、H2分别为未交联、已交联EVA样品的单位重量放热量,J/g。

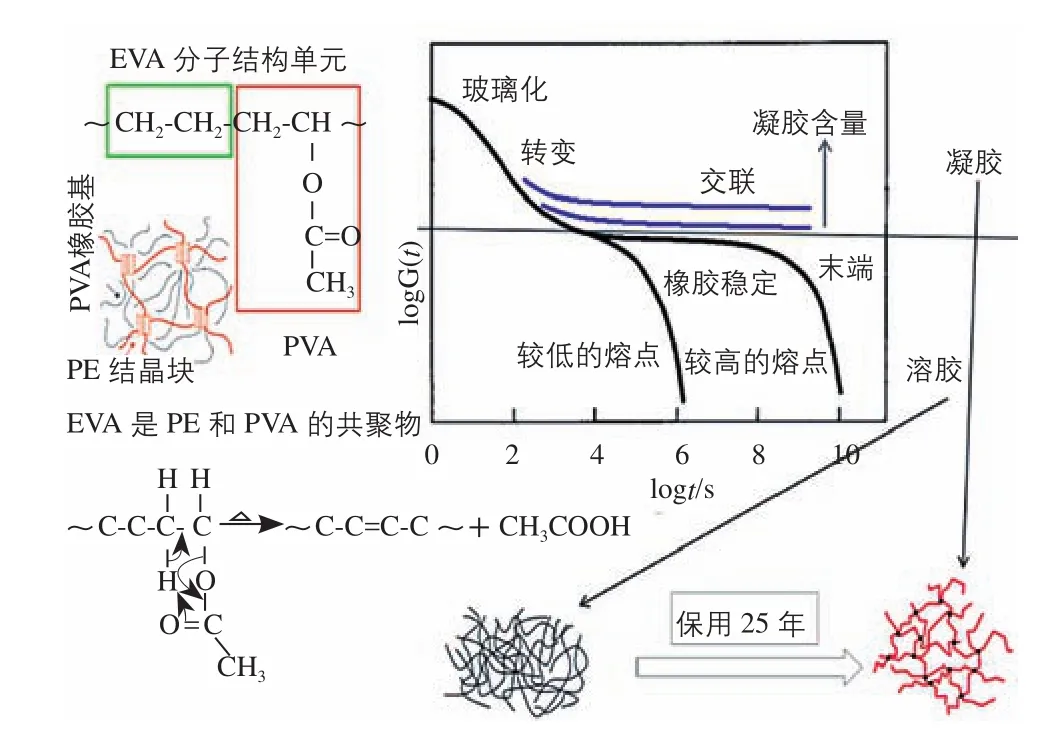

当层压机的加热温度到达交联剂的分解温度后,EVA线状分子开始交联产生网状分子,此过程属于放热过程(如图1所示)。

图1 EVA交联过程

2.2方法分析

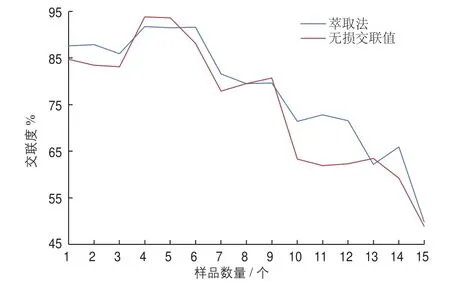

笔者前期调研DSC设备时,做了大量的数据对比工作,发现固化度与交联度有一定关联性(如图2所示),在后续大量日常数据的积累下,并参考萃取法交联度的合格限,确定了固化度的合理范围区间(不同厂家的设备略有差异)。

图2 固化度与交联度的关联性

从测试结果来看,DSC法测试结果会小于二甲苯法测试结果,一般低5%~10%。分析原因可能为以下几点:

1) DSC以未交联EVA升温时所释放的热量作为100%未交联热量,但由于实际的化学反应无法达到完全反应,再加上交联剂的半衰期等特性,交联剂有残余量。这样100%未交联热量值偏小,导致最后计算得到的交联度偏小[2]。

2)二甲苯萃取时将不溶于二甲苯的所有物质都作为交联后的EVA,但由于EVA中会有一些填料(如交联剂和硅烷偶联剂等)或杂质等不溶于二甲苯,导致溶解的EVA比例下降,所以整体会使二甲苯法测得的交联度偏高[2]。

3)二甲苯的萃取温度范围为139~140 ℃,而在此温度区间,也正好是EVA交联反应的温度区间,导致在萃取过程中,EVA再次发生交联反应,增加了交联度。

由于DSC法能快速检测EVA的交联度,比二甲苯萃取法测试周期缩短8 h以上,提升了制程异常的反馈响应速度,保证了产品质量,因而依然得到业内部分厂家的支持,并制定了此测试方法的国家标准。

影响EVA交联度主要有两个因素:层压温度和交联剂含量。在一定范围内,一个因素一定时,交联度会随另一个因素的升高而上升。同时通过改变层压时间也可得出,层压10 min后,萃取法测得的交联度基本趋于稳定,而DSC法所得结果却一直增加,直到层压25 min后才趋于稳定。实际上EVA交联过程,并非只有过氧化物的作用,同时也伴随交联助剂的反应,但DSC法却不能测出。

随着进一步的研究和实际应用发现,固化度和交联度虽有一定关联,但并不呈现一定规律。通过对EVA胶膜进行交联剂含量检测得出,交联剂含量分布并不均匀,尽管这对萃取法测试结果不会有太大影响,但对固化度的检测影响很大。因此使用DSC法测试EVA固化度,必须保证原料中的交联剂分布均匀,并且保证层压时间相同[3]。

因此,DSC法应建立在来料情况较为稳定的前提下,用来监控日常层压机稳定运行情况较为合适。

3 无损交联度测试法

3.1无损交联度测试原理

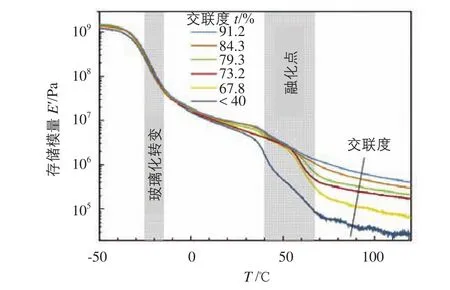

EVA兼有弹性固体和粘性流体的双重特性,本文使用弹性模量来表达材料存储弹性变形能量的特性。存储模量是表征材料经过外力产生形变后恢复原状的指标,我们用存储模量LXM值来表示。由图3可知,温度高于80 ℃时,EVA交联度与机械性能直接相关。

图3 EVA存储模量与交联度的相关性

3.2方法分析

利用EVA的粘弹性与交联度有一定相关性的特点,笔者开始对此无损交联测试进行相关研究。此方法对样品要求较高,首先要求制作一定数量的样品用来制作配方文件(样品的交联度范围越广,数据量越多,拟合的函数越精确),找到EVA弹性模量与交联度的对应关系,配方文件相当于后续测量的“基准”曲线,后续测试EVA的LXM值通过之前确定的“基准”转换成相应的交联度值。图4为无损交联测试过程的示意图,按要求,配方样品和测试样品的物料和结构必须一致,即背板和EVA的材料搭配必须固定,结构为玻璃/EVA/电池片/EVA/背板,否则测试结果不准确,而且,测试时应在背板侧进行,处于电池片区域,且避开主栅线和电池边缘10 mm以内的位置。

图4 无损交联测试过程示意图

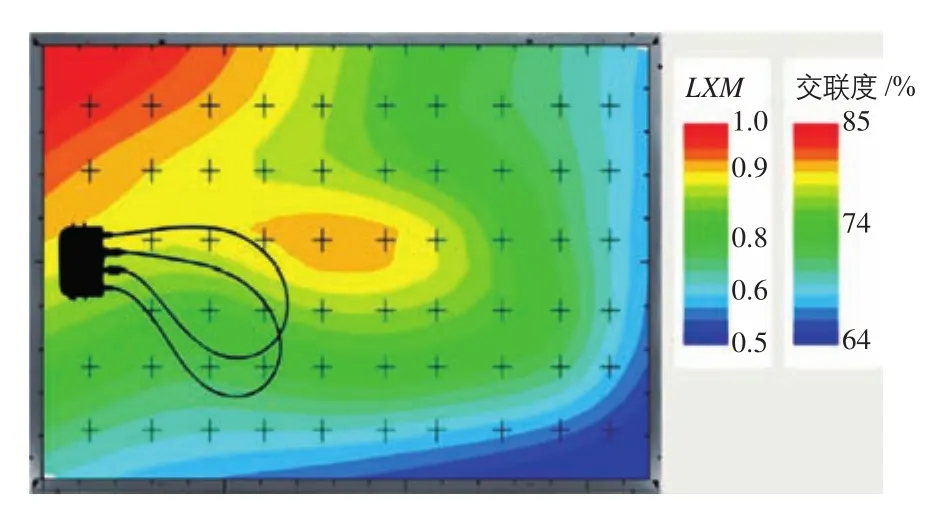

无损交联度测试法,其离线系统能快速测量组件的LXM分布图,如图5所示,可以很直观地看到组件交联度的大致分布。

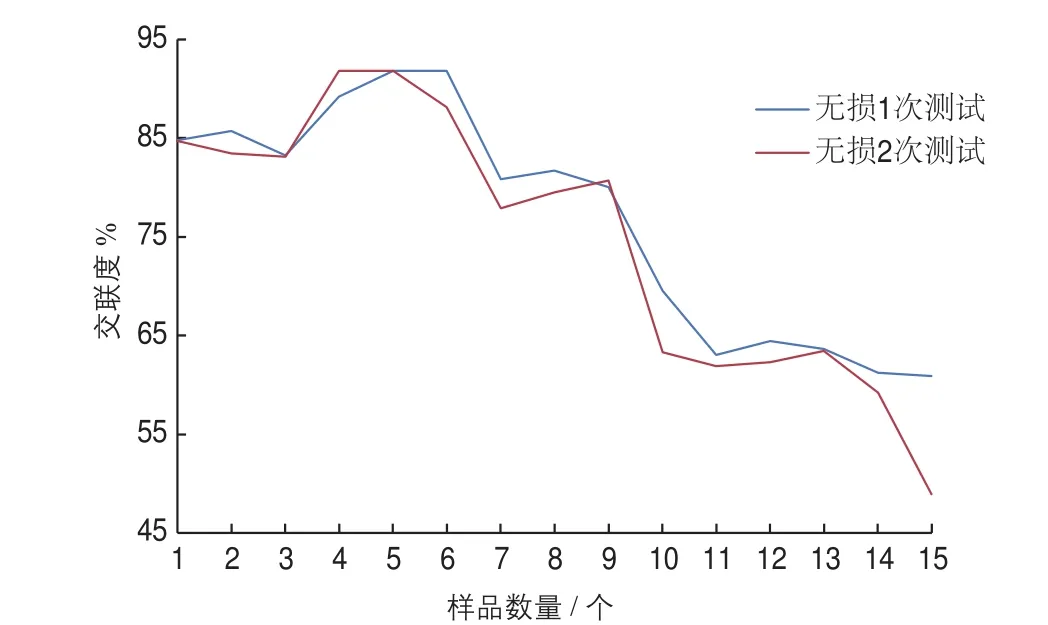

笔者制作完配方文件后,又重新测试了样品的LXM值,并转换成交联度,结果如图6所示。发现“再现性”不是特别理想,个别数据偏离较大。接着笔者又对同一个样品、同一点进行重复性测试,转换成交联度值后进行对比,结果如图7所示。两次重复测试的LXM值转换成交联度的差异绝大部分在3%以内,个别数据差异较大。

图5 LXM分布图及与交联度对应关系

图6 无损交联值与萃取法交联度对比

图7 两次重复测试的无损交联值的差异

综上所述,可能的原因有以下几点:1)取点标记范围较大,两次测试位置并非完全同一点;2)设备本身存在重复性误差,误差范围为±1.5%。3)前期制作配方文件的样品偏小、数据量偏少,而且交联度范围不够大,都使配方文件不够完整、精确,从而影响精确度和重复性。

目前无损交联测试法的重复性较一般,且测试对样品和人员要求均较高,此法还需要进一步研究优化。若后续能克服这些缺点,值得各光伏厂家在产线推广应用。由于该方法在实际测试时不用单独制样,可直接在产线组件上进行测试,1 min内就能得出结果,故有望实时监控产线的组件质量,对不良组件及时作出反馈。

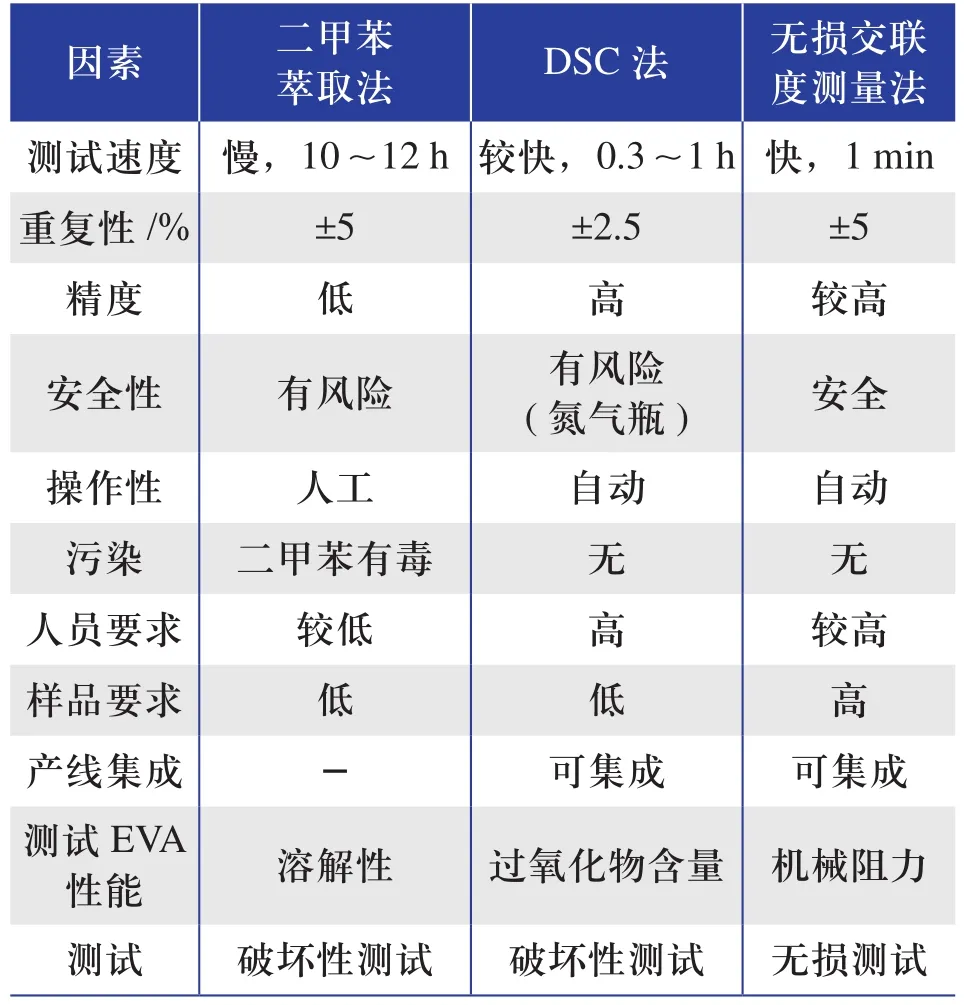

4 3种测试方法的比较

综上所述,EVA交联度的3种测试方法比较结果见表2。

表2 EVA交联度的3种测试方法比较结果

5 结论

本文对EVA交联度的3种测试方法进行了深入阐述,笔者认为各测试方法均有各自的优、缺点,结合实际给出如下结论和建议:

1)二甲苯萃取法的二甲苯虽有毒易燃,但只要人员操作规范、通风措施得当,就能避免这些问题。对于非紧急出结果的测试,建议采用此方法。此方法简单成熟,易于操作,因此应用最广。

2)针对产线实时监控需要,在配方确定、来料稳定的情况下,可配置一定数量进行DSC法日常监控。DSC法反应快速,能有效提升制程异常的反馈速度。

3)无损交联度测试法周期最短、安全,且不破坏组件,但由于设备成本较高,且重复性还需进一步提高,目前实际应用此方法进行交联度测试的较少。该方法需进一步关注,一旦测试精度和重复性提升一定程度,将来或许可取代DSC法,甚至二甲苯萃取法,成为集成到产线的实时交联度监控手段。

综上所述,各个厂家应该结合自身实际,综合考虑成本、效益、测试效率、环境影响等,选择适合自己的测试方法。

[1] 郑智晶. EVA交联度测定方法的研究[J]. 浙江化工, 1989, 20(3): 30-32.

[2] 彭丽霞, 吕瑞瑞,傅冬华,等.一种用DSC来测定EVA交联度的方法研究[A]. 中国光伏大会暨展览会[C], 南京, 2010.

[3] 许涛, 张昌远, 吴洁,等. DSC法测层压后EVA交联度的可行性分析[J]. 太阳能, 2012, (3) :13-15.

2015-06-01

杨天峰(1988—),男,实验室工程师,主要从事组件的可靠性测试及失效分析方面的研究。597139581@qq.com