基于模态应变能法的弹性薄板损伤识别

2016-10-14刘文光郭隆清

刘文光,颜 龙,郭隆清

基于模态应变能法的弹性薄板损伤识别

刘文光,颜龙,郭隆清

(南昌航空大学 航空制造工程学院,南昌 330063)

针对薄板构件振动疲劳损伤问题,提出基于模态应变能结构损伤识别新方法。该方法以结构损伤会导致其模态性能变化为依据,通过比较弹性薄板结构单元损伤前后的模态应变能变化率构造损伤指针。在构建损伤指针之前,假定弹性板的刚度是由单元刚度组成,在定义单元刚度灵敏度公式基础上建立弹性薄板损伤前后模态应变能变化关系。最后,基于模态柔度曲率法验证模态应变能法在弹性薄板单损伤与多损伤识别方面的优劣性。

振动与波;模态应变能;损伤识别;弹性薄板

随着航空领域内事故的不断上演,工程师们开始重视飞机的质量问题。分析发现,造成飞机失事的重要原因之一是,任何结构或材料都不可避免地存在各种类型的损伤,而且这些损伤在复杂的振动环境中容易扩展,最终可能酿成一系列无法避免的灾难。在工程实际中,人们很容易注意和重视那些用肉眼就能看见的损伤,经常忽视那些无法用肉眼识别的微小损伤(比如因腐蚀或疲劳损伤而造成的裂纹),更谈不上预测其作为航空结构关键构件失效引起的性能变化。因此,若希望准确有效地防止这些因素而造成的疲劳失效,就必须针对这种结构损伤实现早期识别和诊断。

通过近几十年的深入研究,基于振动的结构损伤识别技术广泛应用于航空航天、机械、化工以及建筑等领域[1]。这些方法大多数是通过模态试验反向识别动力参数的变化,然后基于模态修正法对结构进行损伤检测。例如,Cawley和Adams利用不同模态频率的波动去识别结构损伤[2-3];Tracy和Pardoen研究表明,结构固有频率的变化和损伤的位置及其大小有关[4];Shen和Grady发现,复合材料的局部剥离对结构整体模态无明显的影响,但是对模态振型影响显著[5];Pandey等研究显示,利用模态振型来识别相对大的损伤比较有效[6];Zou等研究表明,基于模态实验很难利用自然频率和模态振型实现小损伤的识别[7],但是模态振型的曲率即模态应变能在响应变化方面比自然频率和模态振型更为有效。基于结构模态应变能随着结构损伤降低的思想,Stubbs首次实现损伤识别[8-9]。Shi等也运用模态应变能的变化去定义损伤指针,并成功地实现损伤定位以及损伤程度的定量[10-12]。但是,大多数研究者关注的是框架或杆状结构,诸如桥梁、建筑和航空结构等。

实际上,板是飞机上广泛应用的基本构件之一。由薄板组成的这些零部件,受各种因素(比如振动、温度变化或材料制造等)的影响,不可避免地存在各种类型的损伤,甚至可能发生疲劳扩展[13]。对此问题,Cornwell等拓展了模态应变能法,通过二维曲率来表征板类结构的损伤[14-15];Choi等采用分布式模态柔度变化率来进行板类结构损伤检测,并成功识别钢板的穿透裂纹位置[16]。然而,目前的研究成果,仅包括框架和板状构件,在大损伤和严重损伤的识别中有一定局限性,主要挑战在于结构损伤前和损伤后的响应变化的测试。尤其是损伤尺度比较小时,实验需要在一小单元内布置大量的测点用于进一步分析确定损伤位置[17]。

针对飞行器弹性梁的疲劳损伤识别问题,基于单元模态应变能的变化本文提出了一种新的结构损伤识别方法,并通过实验验证了方法的正确性和有效性[18]。考虑到弹性薄板是飞机上广泛应用的基本构件之一,如飞机蒙皮,它与梁构件不同,其长宽都远大于板结构的厚度。因此,研究弹性薄板结构的损伤识别方法对提高飞行器结构安全可靠性具有十分重要的价值。本文以弹性薄板的损伤为例,进一步研究模态应变能法,目的在于使模态应变能法更加向实际运用贴近。

1 弹性薄板的模态应变能

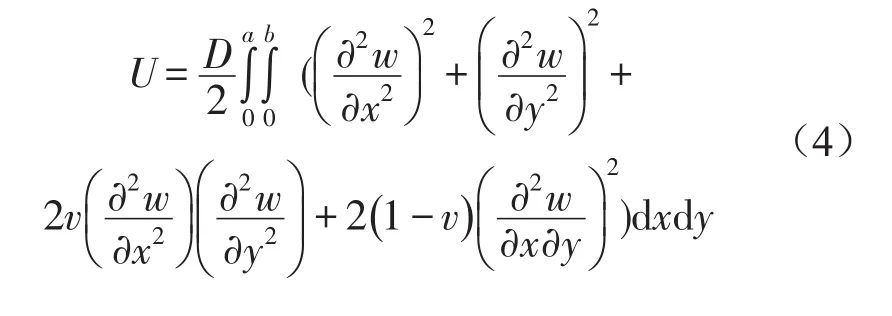

由弹性理论可知,薄板的弯曲势能为

将弹性薄板的变形分量和应力分量值代入式(1)后得

积分式(2)后得到整个弹性薄板的势能

所以,等厚度h弹性薄板的应变能为

式中D=Eh3/12(1-v2),D是薄板的抗弯刚度;E为材料的弹性模量;v为材料的泊松比;w为板的横向位移;∂2w∂x2和∂2w∂y2为板的弯曲曲率;2∂2w∂x∂y为板的扭曲率。

2 基于模态应变能的损伤指标

为了更好地理解损伤指标的物理意义,将弹性薄板离散成有限个单元。设无损伤板的第i阶模态振型为φi(x,y),则对应此模态薄板的模态应变能Ui表达式为

式中∂2ϕi∂x2和∂2ϕi∂y2为弹性薄板模态弯曲曲率;∂2ϕi∂x∂y为弹性薄板的第i阶模态扭转曲率。

第jk单元在第i阶模态下的应变能Uijk表达为

累积每个单元的模态应变能可得到薄板在第i阶模态下的总应变能

定义第i阶模态下第jk子域内的应变能分数比值表达式为

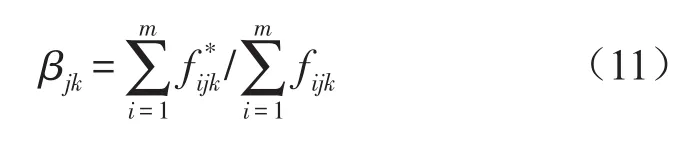

由此可知,损伤结构的模态振型ϕi*也可以用这种近似的表达方式,同时可以用另一种比值表达方式表示单元刚度Djk的变化

整理上式得

3 算例分析

如图1所示,某两端固支的矩形等截面弹性薄板模型,板的几何尺寸为4 m×2 m×0.01 m,其材料Q 235,板材密度为7 850 kg/m3,泊松比为0.3,弹性模量为206 GPa。

图1 存在损伤的固支板模型

为了探讨方法的有效性,假设在板的某一处或某几处存在损伤,并通过模量折减的方法模拟结构的损伤程度。假设弹性薄板的不同单元在不同位置的抗弯刚度损失分别为2%、5%、10%,形成如表1所示的多种损伤工况。

表1 结构损伤工况

计算得出,弹性板的固有频率在同一位置具有损伤时随着损伤程度的增加而有所降低,但并不随着其损伤单元数量增加而成比例,见表2。结果说明其频率对损伤的敏感性不强,且不能找出与损伤单元位置及损伤程度的规律性关联。

表2 损伤板的固有频率

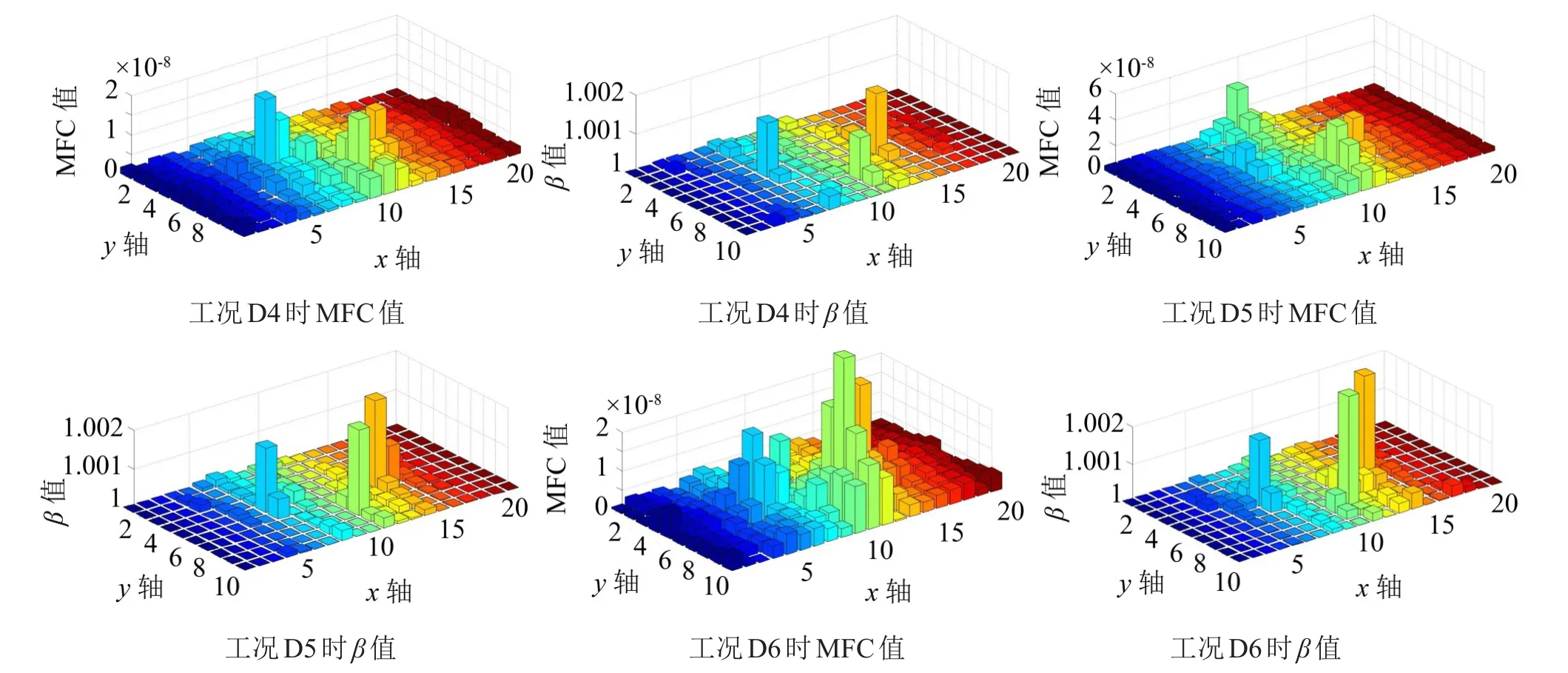

根据模态应变能法,将计算得到的模态数据通过Matlab编程进行运算处理,计算出弹性板结构的各单元的损伤指标β值。若β的值越大,则发生损伤的概率也将越大,由此可确定损伤的位置和相对的损伤程度。图2—图4描述了表1所示各种结构损伤工况下,基于柔度曲率法(MFC)与基于模态应变能法的弹性薄板损伤识别效果对比。

从图2中可以得出,无论是指标MFC还是指标β值均可较明显地指出损伤位置,并从数值的大小判断出损伤的程度。但是指标MFC中,没有损伤的单元上其值显示不趋于零的数量较多,相比较指标β值没有损伤的单元其值显示不趋近1的数量较少,显示出了较好的识别效果。

从图3可以看到,对于多个损伤的工况两种指标均能识别损伤位置和判断相对的损伤程度,但明显看到指标MFC中损伤附近的单元的数值也较高,这影响到对多损伤单元的判断。指标β值的结果较符合预期,其损伤附近单元也有一定的干扰,但对损伤单元的识别较为明显清晰,显示出其识别能力的优越性。

从图4中对比可以看到,边界损伤的情况下两种指标都较敏感,对边界的损伤单元的指示随着损伤程度的加大均显示出了突出其他损伤的指示,对其他位置也能识别出。

对比发现,指标β值在除边界单元以外的损伤单元显示效果均优于指标MFC的结果,对于边界损伤单元两者除对其过度敏感外,附近无损伤单元的干扰也较为明显,因此数值仿真结果是下一步需解决的问题。

4 结语

结构损伤后其模态参数信息也随着变化,在模态中表现为固有频率改变。但具体到整个结构的损伤诊断,考虑到频率并没有空间信息,只是一个全局参数,所以仅能做到损伤识别的第一个层次,即整体结构是否存在损伤,而无法识别出损伤的具体位置。本文提出了损伤识别模态应变能法,构造了薄板的损伤指标,并对二维弹性薄板结构进行了损伤识别验证。主要得到以下结论:

图2 单个损伤识别结果

图3 多个损伤识别结果

图4 边界损伤识别结果

(1)基于模态应变能识别法对薄板结构的损伤位置做出了较准确的诊断,并以数值大小相对地判断损伤的程度,同时结构应变能包含损伤形式、边界条件等信息,所以模态应变能法对约束形式的板均能做出判断。

(2)基于模态柔度曲率差法也能判断出薄板的损伤位置,但无论是单个损伤还是多个损伤而言,模态应变能法对损伤单元更为敏感,对没有损伤的单元发生误判的比例也较低,体现了较好的损伤识别效果。

(3)模态应变能法利用薄板前几阶次模态就能实现其损伤定位,这对于此法在现实运用中具有一定的参考价值。

(4)由于损伤识别要求薄板结构在健康状态下的模态数据,如何仿真结构的健康模态或利用有损模态进行反演是下一步探索研究的方向。

[1]刘文光,陈国平,贺红林,等.结构振动疲劳研究综述[J].工程设计学报,2012,19(1):1-8.

[2]CAWLEY P,ADAMS R D.A vibration technique for nondestructivetestingoffibercompositestructures[J]. Journal of Composite Materials,1979(13):161-175.

[3]CAWLEY P,ADAMS R D.The location of defects in structure from measurements of natural frequencies[J]. Journal of StrainAnalysis,1979(14):49-57.

[4]TRACY J J,PARDOEN G C.Effect of delamination on the natural frequencies of composite laminates[J].Journal of Composite Materials,1989(23):200-1215.

[5]SHEN M H H,GRADY J E.Free vibration of delaminated beams[J].AIAAJournal,1992(30):1361-1370.

[6]PANDEY A K,BISWAS M,SAMMAN M M.Damage detection form changes in curvature mode shapes[J]. Journal of Sound and Vibration,1991(145):321-332.

[7]ZOU Y,TONG L,STEVEN G P.Vibration-based model dependent damage(delamination)identification and health monitoring for composite structures-a review[J].Journal of Sound and Vibration,2000(2):357-378.

[8]STUBBS N,KIM J T,TOPPLE K.An efficient and robust algorithm for damage localization in offshore platforms [C].Proceedings of the ASCE 10 th Structures Congress,1992:543-546.

[9]STUBBS N,KIM J T,FARRAR C R.Field verification of anon-destructivedamagelocalizationandseverity estimationalgorithm[C].Proceedingsofthe13th International ModalAnalysis Conference,1995:210-218.

[10]SHI Z Y,LAW S S,ZHANG L M.Structural damage localization from modal strain energy change[J].Journal of Sound and Vibration,1998,218(5):825-844.

[11]SHI Z Y,LAW S S,ZHANG L M.Structural damage detection from modal strain energy change[J].Journal of Engineering Mechanics,2000,126(12):1216-1223.

[12]Shi Z Y,Law S S,Zhang L M.Improved damage quantification from elemental modal strain energy change [J].Journal of Engineering Mechanics,2002,128(5):521-529.

[13]刘文光,李俊.含裂纹平板的振动及裂纹扩展分析[J].噪声与振动控制,2013,33(6):168-171.

[14]CORNWELL P J,DOBELING S W,FARRAR C R. Application of the strain energy damage detection method to plate-like structures[C].Proceedings of the 15 th International Modal Analysis Conference,Orlando,FL,1997:1312-1318.

[15]CORNWELL P J,DOBELING S W,FARRAR C R. Application of the strain energy damage detection method toplate-likestructures[J].JournalofSoundand Vibration,1999,224(2):359-374.

[16]CHOI S,PARK P,YOON S,N STUBBS.Nondestructive damage identification in plate structures using changes in modal compliance[J].NDT&E International,2005,38:

529-540.

[17]邱飞力,张立民,张卫华.基于模态柔度矩阵的结构损伤识别[J].噪声与振动控制,2015,35(4):101-106.

[18]刘文光,李俊,严铖,等.弹性梁损伤识别模态应变能法[J].中国机械工程,2014,25(12):1651-1654.

Damage Identification of Elastic Thin Plates by Modal Strain Energy Method

LIU Wen-guang,YANLong,GUO Long-qing

(School ofAeronautic Manufacture Engineering,Nanchang Hangkong University,Nanchang 330063,China)

A novel method for structural fatigue damage identification of aircraft thin plates based on modal strain energy analysis is proposed.Since structural damage can lead to the variation of modal performance,the modal strain energies of the thin plate before and after the damage are compared and the variation rate of the modal strain energy is chosen as the damage indicator.Before the damage indicator construction,the stiffness of the elastic plate is composed of element stiffness.Based on the definition of sensitivity formula of elemental stiffness,the relation of modal strain energy of the thin plate before and after the damaged is set up.The examples are given.Finally,the present method is compared with the MFC method,their advantage and disadvantage in single damage and multiple damage identification are discussed.

vibration and wave;modal strain energy;damage detection;elastic thin plate

V215.4

ADOI编码:10.3969/j.issn.1006-1335.2016.03.034

1006-1355(2016)03-0164-05

2015-12-02

国家自然科学基金资助项目(51565039)

刘文光(1978-),男,江西人,博士,副教授,主要研究方向为飞行器结构动力学及疲劳寿命预测。E-mail:liuwg14@nchu.edu.cn