固定床制备及分离异丙苯流程模拟与优化

2016-10-13苏奎梁建东赵颖星郭嘉圻钟嘉敏冯靖程志毓黄卫清

苏奎 梁建东 赵颖星 郭嘉圻 钟嘉敏 冯靖 程志毓 黄卫清

(东莞理工学院 化学与环境工程学院,广东东莞 523808)

固定床制备及分离异丙苯流程模拟与优化

苏奎梁建东赵颖星郭嘉圻钟嘉敏冯靖程志毓黄卫清*

(东莞理工学院化学与环境工程学院,广东东莞523808)

异丙苯是重要的有机化工原料,现今世界90 %以上的异丙苯用于生产苯酚和丙酮,其发展前景广阔。主要研究液相法固定床制备异丙苯的工艺流程,运用数学工具建立了苯与丙烯合成及分离异丙苯的全流程模型,对其进行了全流程模拟计算,并对各精馏塔的理论塔板数、进料板位置、回流比等参数进行模拟优化,从而得到较优的操作工况为实际工业生产提供建议。

异丙苯;固定床;流程模拟

异丙苯全称异丙基苯,英文名字为Cymene,分子式为C9H12,结构式为C3H7—C6H4—C3H7,分子量为120.19。异丙苯是一种重要的有机化工原料,世界上90 %以上的异丙苯用于生产丙酮和苯酚[1]。对于苯与丙烯烷基化反应合成异丙苯,国内的研究主要集中在催化剂和反应工艺两方面[2]。目前工业化异丙苯合成所用催化剂主要为酸性催化剂,包括:固体磷酸(Solid Phosphoric Acid,简称 SPA)、氯化铝(AlCl3)、分子筛(Zeolites)[3]。反应工艺的研究也在不断深入,目前研究的比较多的主要有固定床反应工艺、催化蒸馏(CD)反应工艺和悬浮催化蒸馏(SCD)反应工艺[4-6]。工业所用较成熟的工艺为固定床反应工艺,后两种工艺还有待在工业上进一步发展和完善。

异丙苯的生产工艺经历了传统工艺和新型工艺两个阶段。传统制备工艺主要为固体磷酸法、三氯化铝法。固体磷酸法工艺简单,但异丙苯收率低。三氯化铝均相法由于设备易腐蚀、操作困难、环境污染大等问题近乎被工业所淘汰[7-8]。20世纪90年代以来,以沸石分子筛为催化剂的新型工艺取得突破性的进展,具有高效清洁、转化率高、热稳定性高、易再生、抗积碳能力强等优点,近期在异丙苯新装置和扩能项目中得到了广泛的工业应用[9-10]。对合成异丙苯进行流程模拟研究也在国内引起一些学者的关注[11-13]。异丙苯沸石分子筛为催化剂的新型的生产工艺主要有UOP液相法、Mobil/ Badger液相法、Dow/Kellogg工艺、Enichem液相法、CD Tech催化蒸馏法和燕化公司的气-液-固三相法、液相法。这6种方法之间的差异在于其反应物需转换成不同的相态,气相法是需要令液态苯升温变成气体,然后才能进行下一步反应,这种工艺由于需要热能的供给,能耗较大,同时容易生成其他副产物。而气液固三相法由于在气液两相间存在着一定阻力,致使烷基化反应的空速较低,也就是使催化剂的生产效率降低[14-15]。燕化公司的液相法虽然对操作压力要求较高,但其烷基化的反应温度相对于气相法低,副产物较少,同时由于消除了气液膜阻力,使催化剂生产能力大大提高。本文主要采用液相法合成异丙苯的工艺,建立了生产流程,并对该制备及分离过程进行模拟研究和参数优化, 研究结果可为具体工业操作过程提供相关参考。

1 液相法合成异丙苯的工艺流程

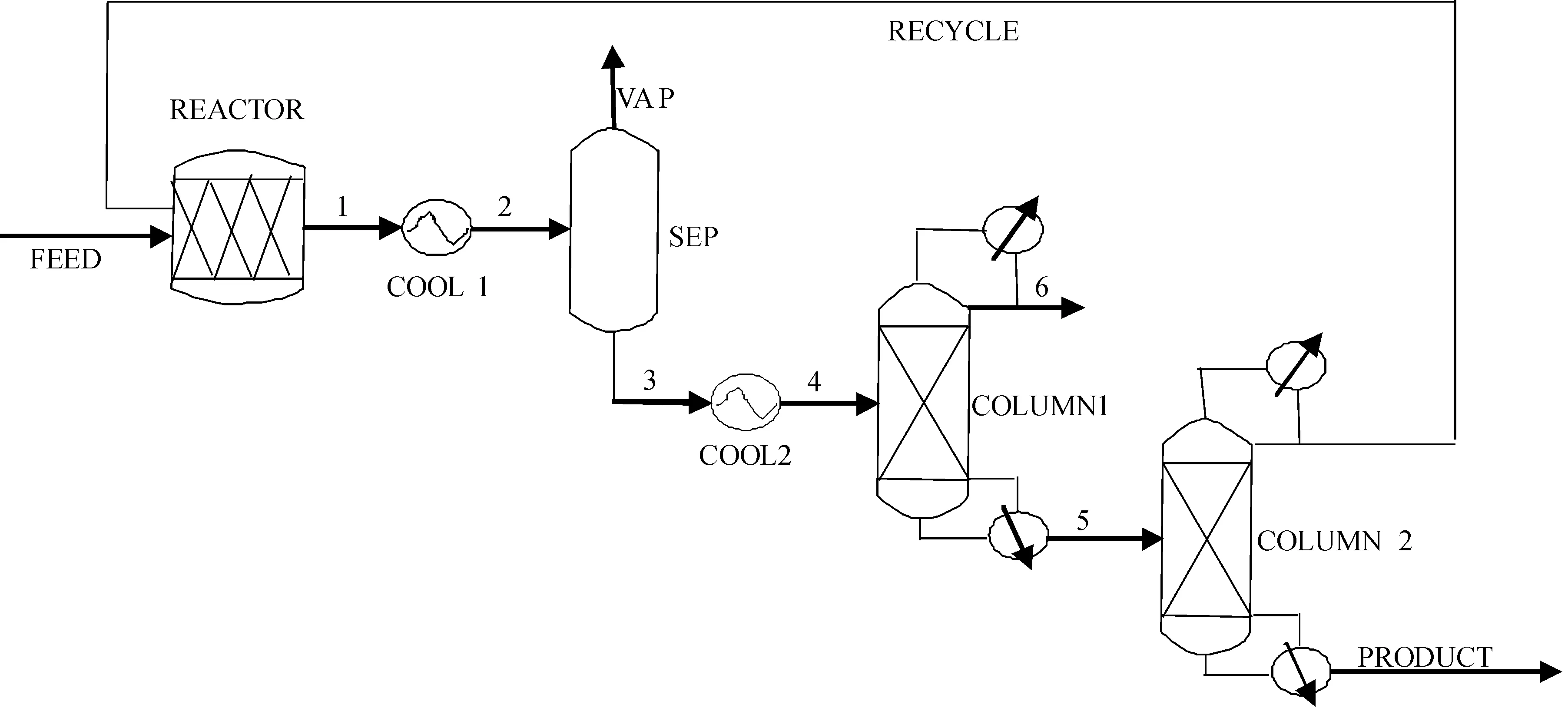

图1 苯与丙烯反应合成制备及分离异丙苯的流程示意图

主要对苯与丙烯反应合成制备及分离异丙苯的过程进行模拟,并对各精馏塔的理论塔板数、进料板位置、回流比等参数进行模拟优化,以求达到更佳的操作工况。

2 液相法合成异丙苯的操作参数优化

为对该过程进行分离操作进行优化,主要考察流程图1中COLUMN1与COLUMN2的进料板位置,理论板数,回流比变化对产品分离结果的影响。

2.1COLUMN2理论塔板数的优化

将工艺流程中其他相关参数固定,先观察COLUMN 2理论塔板数的变化对塔釜异丙苯纯度(Mole Frac)的影响。从图2可知,当实际理论塔板数超过第10块时,塔板数的增加对异丙苯的纯度提高有非常显著的效果,特别是到16块时可得最高纯度,但大于16块之后,再增加塔板数对其纯度的提高几乎无效。由于该精馏塔严格计算的实际理论塔板是15.8块,同时也考虑到相关成本的原因和实际操作的弹性,所以可以选定COLUMN 2的理论塔板数为16块。

图2 异丙苯纯度与COLUMN 2的理论塔板数的变化关系图

2.2COLUMN2进料位置的优化

合适的进料位置不仅可以提高产品分离的效率,同时也可以影响着产品的纯度。先考察COLUMN 2的进料塔板对产品纯度(摩尔分率Mole Frac)的影响,模拟结果如图3所示。当理论塔板数确定为第16块板时,根据灵敏度分析的结果显示,进料板位置为在第14块的时候纯度最高,而在第16块塔板的时候纯度最低。因此结合简捷计算的结果12.5,再综合考虑,进料位置选用在第13块板时最为合适。

图3 异丙苯纯度与COLUMN 2的进料板位置的变化关系图

2.3COLUMN 2回流比的优化

回流比是指在精馏操作中,由精馏塔塔顶返回塔内的回流液流量L与塔顶产品流量D的比值,即R=L/D,当回流比R较大时,代表塔回流液流量L较大,而产品流量较小;当回流比R较小时,代表着塔回流液流量L较小,而产品流量较大;同时它也直接影响到精馏塔所需理论板数、塔板结构、冷却水的耗量等等,从某个层面来讲,回流比是整个精馏工艺的核心所在。因此,为工艺流程选择一个适宜的回流比显得至关重要。

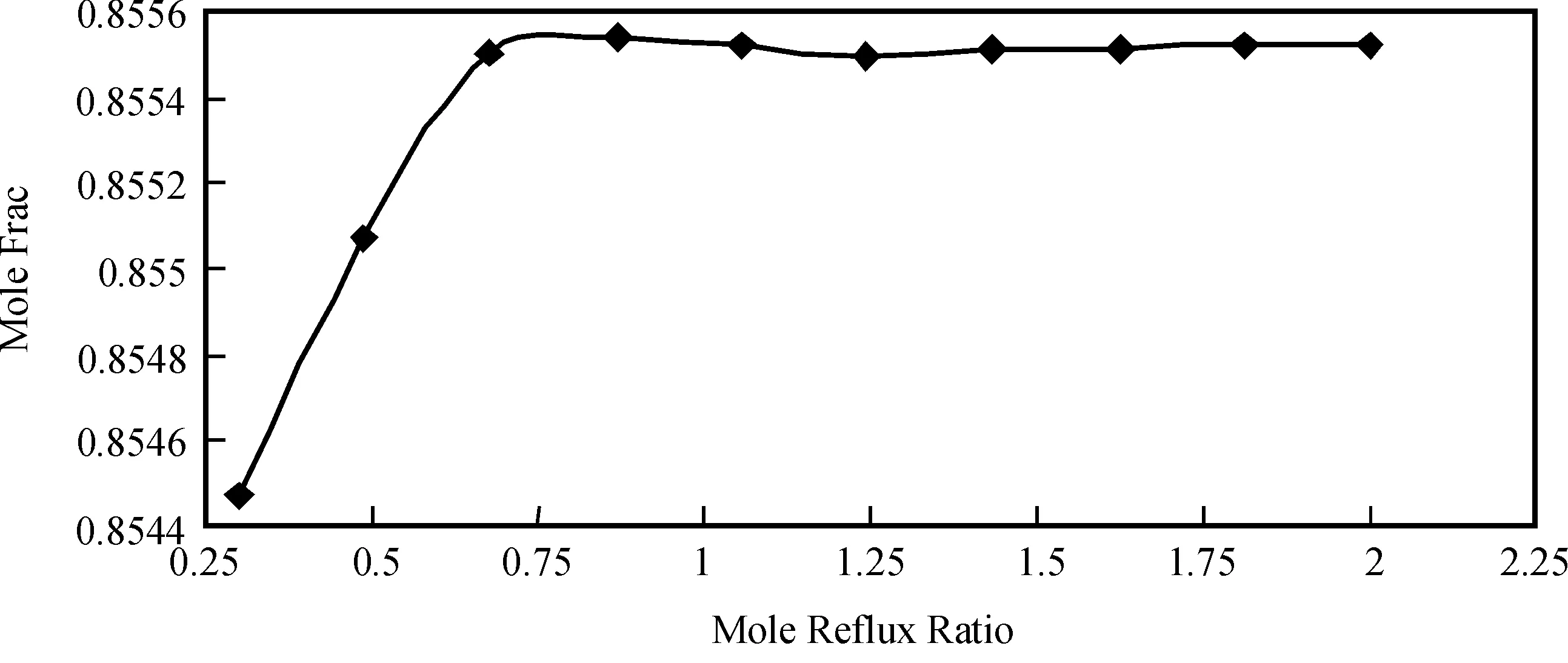

图4是本流程中COLUMN 2回流比与产品纯度(Mole Frac)的影响关系图。由图4可以看出,随着回流比的增加,产品异丙苯纯度(Mole Frac)在起始区间有较大的增长,特别是在回流比到达0.8时,纯度可到达最高值,再结合严格计算结果0.86进行考虑,因此挑选回流比为0.8为较优参数。

图4 异丙苯纯度与COLUMN 2的回流比的变化关系图

2.4COLUMN 1理论塔板数的优化

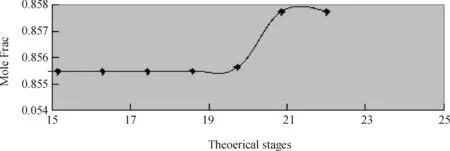

采用前面的优化结果将 COLUMN 2的参数固定,观察COLUMN 1理论塔板数的变化对塔釜异丙苯纯度(Mole Frac)的影响。模拟结果如图5所示。从图5中可知,当实际理论塔板数超过第19块时,塔板数的增加对异丙苯的纯度提高有非常显著的效果,特别是到21块时可得最高纯度,但大于21块之后,再增加塔板数对其纯度的提高几乎无效。由于该精馏塔严格计算的实际理论塔板是19.6块,同时也考虑到相关成本的原因和实际操作的弹性,所以可以选定COLUMN 1的理论塔板数为20块。

图5 异丙苯纯度与COLUMN 1的理论塔板数的变化关系图

2.5COLUMN 1进料位置的优化

合适的进料位置不仅可以提高产品分离的效率,同时也可以影响着产品的纯度。再考察COLUMN 1的进料塔板对产品纯度(摩尔分率Mole Frac)的影响,模拟结果如图6所示。当理论塔板数确定为第20块板时,根据灵敏度分析的结果显示,进料板位置为在第18块的时候纯度最高,因此结合之前简捷计算的结果15.4,再综合考虑,进料位置选用在第17块板时较为合适。

图6 异丙苯纯度与COLUMN 1的进料板位置的变化关系图

2.6COLUMN 1回流比的优化

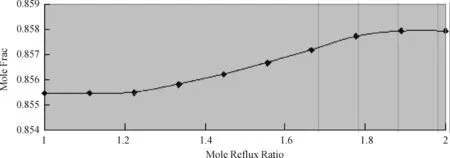

图7为是本流程中COLUMN 1回流比与产品纯度(Mole Frac)的影响关系图。图7中可以看出,随着回流比的增加,产品异丙苯纯度(Mole Frac)在起始区间可有较缓的增长,是在回流比到达1.8时,纯度可到达最高值,再结合严格计算结果1.42进行考虑,因此挑选回流比为1.6为较优参数。

图7 异丙苯纯度与COLUMN 1的回流比的变化关系图

3 结语

主要研究了液相法固定床制备及分离异丙苯的工艺流程,采用数学工具对其进行全流程模拟计算,并对各精馏塔的理论塔板数、进料板位置、回流比等参数进行模拟优化,通过工艺参数的优化,以求达到更佳的操作工况为工业生产提供建议。通过对三个参数的分析优化,得出以下结论:当精馏塔2的理论塔板数为16,进料板位置在13,回流比设定为0.8时;当精馏塔 1的理论塔板数为20,进料板位置在17,回流比设定为1.6时,可使流程产品异丙苯纯度达到较优值。

[1]崔小明. 异丙苯生产技术进展及其国内外市场分析[J]. 化工技术经济, 2006, 24(7):27-33.

[2]张佩君. 合成异丙苯生产现状及技术进展[J]. 石化技术, 2005, 12(2):62- 65.

[3]汪慧智. 新型分子筛催化剂的研究进展[J]. 化学工程师, 2006, 125( 2):27-29.

[4]周璇. 年产10万吨异丙苯固定床反应器模拟[D]. 上海:华东理工大学, 2010.

[5]李东风, 曹钢, 张吉瑞, 等. 催化蒸馏合成异丙苯中试研究[J]. 石油化工, 2001, 30(5):351-354.

[6]温朗友, 闵恩泽, 庞桂赐, 等. 悬浮床催化蒸馏新工艺合成异丙苯[J]. 化工学报, 2000, 51(1):115-119.

[7]孟伟娟, 陈标华, 李英霞, 等. 原料中杂质对丙稀与苯焼基化催化剂性能的影响[J]. 现代化工, 2002, 22(10):26-33.

[8]雷志刚, 李成岳, 陈标华. 合成异丙苯的烷基化与烷基转移催化精馏[J]. 现代化工, 2001, 21(12):41-43.

[9]燕山石油化工公司化工二厂. 用于异丙苯合成的沸石催化剂:中国,CN 1125641[P]. 1996.

[10]燕山石油化工公司化工二厂. 合成异丙苯沸石催化剂及使用该催化剂制备异丙苯的方法:中国,CN 1134317A[P]. 1996.

[11]骞伟中, 汪展文, 魏飞, 等. 催化精馏合成异丙苯过程模拟[J]. 清华大学学报:自然科学版, 2001, 28:41-43.

[12]代成娜, 雷志刚, 陈标华, 等. 苯与丙烯合成异丙苯工艺流程优化[J]. 现代化工, 2008, 41(21):144-146.

[13]代成娜. 整体式结构化催化剂合成异丙苯的反应过程强化[D]. 北京: 北京化工大学, 2010.

[14]Lei Zhigang,Yang Jianfeng, Gao Jinji, et al. Gas-liquid and gas-liquid-solid reactors for the alkylation of benzene with propylene[J]. Chemical Engineering Science, 2007, 62(24): 7320-7326.

[15]Tian Zhen, Qin Zhangfeng, Wang Guofu, et al. Alkylation of benzene with propene over HBeta zeolites near super critical conditions[J].The Journal of Supercritical Fluids, 2008, 44( 3): 325-330.

Simulation and Optimization for the Process of Fixed-Bed Reactor Preparing and Separating Cymene

SU KuiLIANG JiandongZHAO YingxingGUO JiaqiZHONG JiaminFENG JingCHENG ZhiyuHUANG Weiqing

(College of Chemistry and Environmental Engineering, Dongguan University of Technology, Dongguang 523808, China)

Cymene is an important organic chemical raw material which shows great prospects in chemical industry. 90 % of the cymene is used as raw material for the production of phenol and acetone. This study mainly focuses on the preparation and separation process of Cymene by fixed-bed reactor, which is established and simulated in Math tool, investigating and optimizing the process parameters such as theoretical plate number, feeding plate, and reflux ratio in both rectifying columns during the simulation. The simulation results can provide advice for the Cymene production in chemical plant.

Cymene; fixed-bed reactor; process Simulation

2016-03-17

东莞理工学院大学生创新创业训练计划立项项目(201511819034;201511819031;201611819158;201611819051)。

苏奎(1996—),男,四川宜宾人,主要从事化工系统工程研究。

黄卫清(1983—)男,广东河源人,副教授,博士,主要从事化工系统工程和产品工程研究。

TQ028

A

1009-0312(2016)03-0078-05