棒材多道次轧制过程数值模拟

2016-10-13侯洁

侯洁

(一重集团大连设计研究院有限公司, 辽宁 大连 116600)

试(实)验研究

棒材多道次轧制过程数值模拟

侯洁

(一重集团大连设计研究院有限公司, 辽宁大连116600)

以棒材轧制过程为研究对象,运用Marc商用有限元软件建立了典型孔型下的棒材多道次轧制模型。通过数值模拟得到了金属变形规律、温度场及力能参数等。模拟结果不仅可以深入分析轧件金属在各种孔型中的变形机理,还可以为实际生产和工艺优化提供有效参考。

棒材轧制工艺参数MARC

棒材在制造业、交通业、建筑业等行业中应用广泛,对我国国民经济的发展起着重要作用。随着钢铁去产能的进一步扩大,市场竞争日益激烈,促进先进生产工艺和轧制技术不断发展[1]。对棒材轧制而言,由于其孔型的多样性,常规的轧制理论及解析计算具有一定的局限性,有限元技术通过将求解未知场变量的连续介质划分若干单元,可以适应各种复杂形状和外部条件,对工程问题求解出相对真实的相关参量[2]。

对棒材轧制过程进行多道次数值模拟,不仅可以在轧线设计时对可轧产品范围、轧制工艺参数、生产能力等进行评估,为轧机设计提供数据参考;还可以对现有轧线产品的温度场和力能参数等进行计算分析,优化轧制工艺和生产方案。

1 多道次轧制模型的建立

棒材的热轧成形过程是一个包含多物理场的复杂问题,具有材料非线性、几何非线性以及边界条件非线性等特点。由于棒材多道次轧制的连续性,刚塑性有限元法无法体现轧件的弹性变形以及各道次轧后的残余应力和残余应变,因此,本文以弹塑性有限元为基础,建立了考虑轧件温度场和金属大变形的热力耦合分析模型。

本文采用某棒材厂精轧过程(第12—17道次)的实际轧制数据,轧件材质为Q235,坯料截面尺寸为Φ165 mm,经粗轧后截面尺寸为Φ42 mm,成品截面尺寸为Φ22 mm,工艺参数包括轧制道次、孔型尺寸、轧件尺寸以及轧件温度和轧制速度等,具体数值如表1所示。

表1 棒材精轧过程轧制工艺参数

根据现场数据,运用MARC有限元软件[3-4]对该精轧过程中椭圆-圆,圆-椭圆等6个道次的轧制过程进行建模及仿真,为同时保证有限元的计算精度和计算效率,对各个道次的轧制模型设定如下:

1)轧件材料采用Von Mises屈服准则,金属流动采用Prandtl-Reuss法则;

2)基于轧辊与轧件的对称性,采用1/2模型;

3)由于轧辊辊型的复杂性,并且轧辊的弹性变形相对轧件的弹塑性变形而言所占比重很小,因此,假设轧辊为刚体;

4)轧件温度计算的边界条件包括:热辐射、轧制变形功、与轧辊接触热传导以及与空气对流换热[5];

5)轧件与轧辊摩擦类型为剪切摩擦;

6)为方便轧件顺利咬入,建立一个刚性面作为轧件的恒速推板,该刚性面的速度应小于轧辊转速,当轧件顺利咬入后,刚性面脱离;

7)轧件形状主要为椭圆或圆形,相对四面体单元而言,采用六面体单元可以用较小的单元数目获得相对较高的计算精度,本文首先在轧件横截面进行网格划分,通过延长度方向拉伸获得六面体单元。

建立的几何模型如图1所示。

2 有限元模拟结果及分析

各道次出口几何形状如图2所示,可以看出,轧件形状与轧辊孔型形状贴合较好,与实际轧制工况相符,反应了轧件金属的真实流动规律。

图1 轧制模拟几何模型

图2 轧件各道次出口几何形状

2.1温度场分析

分别以椭圆孔出口和圆形孔出口的温度场分布为研究对象,如图3所示。

轧件出口温度分布基本呈现中心高、外表低的特点,这与实际情况是相符的。在轧制中,由于轧件金属表面存在着热辐射、与轧辊接触、与空气对流等因素,表面温度迅速降低。从图3-1还可以看出,椭圆孔出口轧件的顶部和边部温度较低,而1/4处温度相对较高,这是由于此处与轧辊接触面积不足,热传导较少形成的。

图3 轧件出口温度场分布

2.2力能参数对比

精轧各道次从咬入到抛钢轧制力变化过程如图4所示,为减少模拟规模,所取轧件较短,因此各道次稳定轧制阶段较短,但是仍能反映出真实轧制情况下的轧制力变化规律。从图中还可以看出,第12、14、16道次(入口截面圆形,出口截面椭圆)的轧制力较大,而13、15、17道次(入口截面椭圆,出口截面圆形)的轧制力较小。这是由于出口截面是椭圆时,轧辊与轧件的接触面积较大;而出口截面是圆形时,为了保证截面形状的尺寸精度,延伸系数较小,轧辊与轧件的接触面积较小。

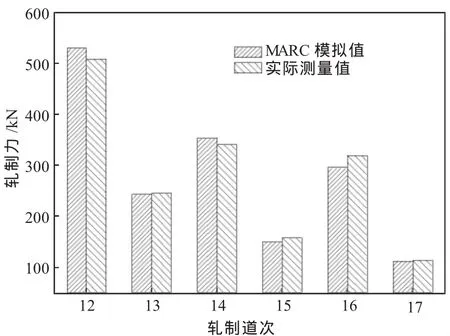

为了验证棒材多道次轧制模拟的准确性,本文提取了实际生产数据中精轧各道次的轧制力进行对比分析,如下页图5所示。

图4 精轧各道次轧制力变化曲线

图5 有限元模拟与实测轧制力对比

从图5中可以看出,各道次轧制力的有限元模拟值与实测值较为接近,最大误差约为7.6%,具有较高的模拟精度,能够反映实际轧制规律,对现场生产具有较高的指导意义。

3 结论

1)本文针对棒材轧制,采用MARC有限元软件对精轧过程建立了多道次热力耦合模型,经过模拟计算,得到了轧件温度场及力能等参数。

2)通过与实测值对比,轧制力最大计算误差不超过10%,具有较高的计算精度,所建模型真实反映了轧件在不同孔型中的弹塑形变形规律,对实际生产具有较高的指导意义。

[1]王快社,刘军帅,梁彦安,等.线棒材生产现状及发展趋势[J].甘肃冶金,2004(12):4-7.

[2]赵雪峰.棒线材轧制模拟系统的研究[D].秦皇岛:燕山大学,2005:3.

[3]陈火红,杨剑,薛小香,等.新编marc有限元实例教程[M].北京:机械工业出版社,2007.

[4]戴晓光.五道次孔型轧制40Cr大圆钢有限元模拟分析[J].重型机械,2006(1):34-38.

[5]向勇,谭建平.棒材热轧过程的三维温度场有限元分析[J].中南大学学报,2008(12):1 262-1 266.

(编辑:赵琳琳)

Numerical Simulation of the Bar Rolling with Multiple Passes

HOU Jie

(Dalian Design Institute of CFHI,Dalian Liaoning 116600)

Based on the process of bar rolling,the mode of bar rolling with multiple passes was built by the Marc commercial finite element software.The law of metal deformation,temperature field and energetic parameter got by numerical simulation.The results not only can analyze the the deformation mechanism in the pass of all kinds of rolled pieces,but can also provide the effective reference for actual production and process optimization.

bar rolling,technological parameter,MARC

TG304

A

1672-1152(2016)04-0041-03

10.16525/j.cnki.cn14-1167/tf.2016.04.14

2016-06-13

侯洁(1988—),女,助理工程师,研究方向:冶金连铸,现就职于一重集团大连设计研究院有限公司。